乾法蝕刻有濺射蝕刻、等離子蝕刻和反應離子蝕刻三種主要方法。離濺射蝕刻利用低氣壓下惰性氣體輝光放電所產生的離子加速後入射到薄膜表面使裸露的薄膜被濺射而除去。濺射蝕刻又稱為離子銑蝕刻。

基本介紹

- 中文名:濺射蝕刻

- 外文名:Sputtering etching

- 別名:離子銑蝕刻

- 原理:低氣壓下惰性氣體輝光放電

- 套用:塑膠表面改性

乾法蝕刻

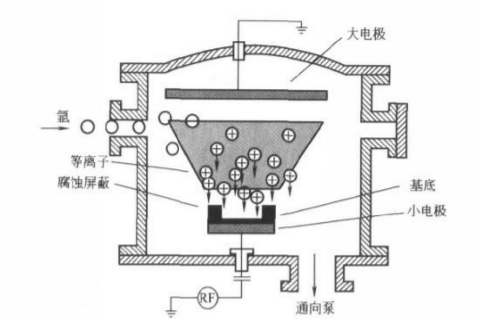

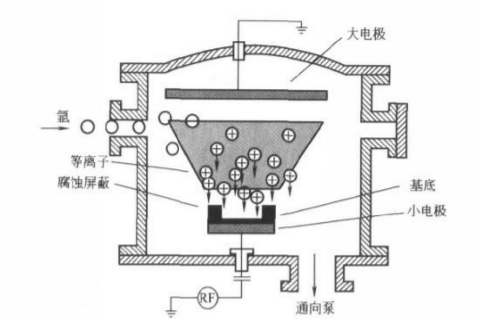

濺射蝕刻反應器

乾法蝕刻有濺射蝕刻、等離子蝕刻和反應離子蝕刻三種主要方法。離濺射蝕刻利用低氣壓下惰性氣體輝光放電所產生的離子加速後入射到薄膜表面使裸露的薄膜被濺射而除去。濺射蝕刻又稱為離子銑蝕刻。

乾法蝕刻有濺射蝕刻、等離子蝕刻和反應離子蝕刻三種主要方法。離濺射蝕刻利用低氣壓下惰性氣體輝光放電所產生的離子加速後入射到薄膜表面使裸露的薄膜被濺射而除去。濺射蝕刻又稱為離子銑蝕刻。乾法蝕刻等離子蝕刻利用氣壓為10~100...

濺射刻蝕 濺射刻蝕(sputtering etching)是2005年公布的航天科學技術名詞。出處 《航天科學技術名詞》。公布時間 2005年,經全國科學技術名詞審定委員會審定發布。

etching mask[印刷] 腐蝕掩模 ; 抗蝕劑掩模 ; 蝕刻罩幕 ; 腐蝕掩模 Photo Etching 照相蝕刻法 ; 光蝕刻法 ; 影印板 ; 光蝕刻表面處理 sputter etching 濺射蝕刻 ; 濺擊蝕刻 ; 濺散蝕刻 jet etching 噴射腐蝕 etching paper 雕刻...

離子刻蝕是利用高能量惰性氣體離子轟擊被刻蝕物體的表面,達到濺射刻蝕的作用。因為採用這種方法,所以可以得到非常小的特徵尺寸和垂直的側壁形貌。這是一種“通用”的刻蝕方式,可以在任何材料上形成圖形。它的弱點是刻蝕速度較低,選擇性...

離子與樣品表面上的材料發生化學反應,但也可以通過轉移一些動能來敲除(濺射)某些材料。由於反應離子的大部分垂直傳遞,反應離子蝕刻可以產生非常各向異性的蝕刻輪廓,這與濕化學蝕刻的典型各向同性輪廓形成對比。RIE系統中的蝕刻條件很大程度...

① 離子銑刻蝕:低氣壓下惰性氣體輝光放電所產生的離子加速後入射到薄膜表面,裸露的薄膜被濺射而除去。由於刻蝕是純物理作用,各向異性程度很高,可以得到解析度優於 1微米的線條。這種方法已在磁泡存儲器、表面波器件和集成光學器件等製造...

乾法刻蝕方式很多,一般有:濺射與離子束銑蝕, 等離子刻蝕(Plasma Etching),高壓等離子刻蝕,高密度電漿(HDP)刻蝕,反應離子刻蝕(RIE)。另外,化學機械拋光CMP,剝離技術等等也可看成是廣義刻蝕的一些技術。有圖形的光刻膠層在...

在濺鍍ITO層時,不同的靶材與玻璃間,在不同的溫度和運動方式下,所得到的ITO層會有不同的特性。一些廠家的玻璃ITO層常常表面光潔度要低一些,更容易出現“麻點”現象;有些廠家的玻璃ITO層會出現高蝕間隔帶,ITO層在蝕刻時,更...

8.4.2 離子束濺射刻蝕 (121)8.5 濕法刻蝕 (122)8.5.1 矽的濕法刻蝕 (122)8.5.2 二氧化矽的濕法刻蝕 (123)8.5.3 氮化矽的濕法刻蝕 (124)8.5.4 鋁的濕法刻蝕 (124)小結 (125)第9章 摻雜 (126)9.1 ...

第5章 蝕刻技術 (280)5.1 引言 (280)5.2 濕法(化學)蝕刻 (282)5.3 電漿濺射蝕刻 (287)5.4 離子束蝕刻和離子銑 (292)5.5 基於化學作用的電漿蝕刻 (294)5.6 光刻-蝕刻後的去膠 (302)5.7 雷射...

反應離子刻蝕是當前套用很廣泛的刻蝕技術,在很低的氣壓下通過反應氣體在射頻電場作用下輝光放電產生電漿,實現離子的物理轟擊濺射和活性粒子的化學反應,從而完成高精度的圖形刻蝕。具有各向異性好、選擇比高、大面積刻蝕均勻性好等優勢,...

9.5離子濺射刻蝕154 9.6反應氣體刻蝕155 9.7其他物理刻蝕技術155 第10章薄膜沉積技術 / 157 10.1物理氣相沉積法158 10.1.1真空蒸發沉積方法158 10.1.2濺射沉積法160 10.2化學氣相沉積方法163 10.3原子沉積方法164 10.3.1ALD...

電漿中的高能粒子可以通過物理濺射或化學反應生成揮發性產物的方式去除材料表面的物質。電漿刻蝕通常是基於高能離子物理性刻蝕和基於自由基化學反應性刻蝕的綜合。相比於濕法刻蝕,電漿刻蝕具有更好的選擇性和方向性,經過鞘層的...

每一個高能量的雷射脈衝瞬間就把物體表面濺射出一個細小的孔,在計算機控制下,雷射加工頭與被加工材料按預先繪好的圖形進行連續相對運動打點,這樣就會把物體加工成想要的形狀。切割時,一股與光束同軸氣流由切割頭噴出,將熔化或氣化的...

精密離子束刻蝕鍍膜儀 精密離子束刻蝕鍍膜儀是一種用於物理學領域的科學儀器,於2015年11月6日啟用。技術指標 濺射速度0.1nm/s,面積1inch,支持多種金屬和介質靶材。主要功能 納米級別金屬鍍膜。

濺射工藝 具體的濺射工藝包括很多種類。各種類型的濺射工藝可以單獨使用,也可以根據使用的條件和要求,結合使用。磁控濺射是現代手段中比較先進的濺射方法,其澱積速率較高,工作氣體壓力較低,相比其他方法有著極大的優越性。如圖《磁控濺射...

它們還在射頻濺射和蝕刻系統中被用作精密調節的偏壓電源。E'Wave 雙極脈衝直流電系列 Advanced Energy 的 E'Wave 雙極脈衝直流電源改善了表面均勻性,減少了DDPF工藝流程 (dual-damascene process flow, DDPF) 套用的鍍銅階段之附加消耗...

用熱氧化法在矽晶片上生長二氧化矽薄膜,結合光刻和磁控濺射技術製備微米量級的接觸型鈷掩模,利用聚焦離子束沉積製備鎢納米柱掩模,通過同步輻射光激勵的表面刻蝕,在室溫下製備微納米尺度的二氧化矽薄膜刻蝕圖樣;研究同步輻射光強度、反應...

離子束蝕刻套用的另一個方面是蝕刻高精度圖形,如積體電路、光電器件和光集成器件等征電子學構件。太陽能電池表面具有非反射紋理表面。離子束蝕刻還套用於減薄材料,製作穿透式電子顯微鏡試片。2.離子束鍍膜加工:離子束鍍膜加工有濺射沉積...

固定角度或可變搖擺角度(0°- 90°);樣品搖擺速率:可變速率5°/秒- 36°/秒;厚度監控器:標準-顯示鍍膜速率和全部鍍膜厚度。主要功能 其刻蝕和濺射鍍膜的樣品滿足掃描電鏡(SEM),透射電鏡(TEM)以及光學顯微鏡(LM)的需求。