專利背景

晶圓級晶片尺寸封裝(Wafer Level Chip Size Packaging,WLCSP)技術是對整片晶圓進行封裝測試後再切割得到單個成品晶片的技術,封裝後的晶片尺寸與裸片完全一致。晶圓級晶片尺寸封裝技術徹底顛覆了傳統封裝如陶瓷無引線晶片載具(Ceramic Leadless Chip Carrier)、有機無引線晶片載具(Organic Leadless Chip Carrier)的模式,順應了市場對微電子產品日益輕、小、短、薄化和低價化要求。經晶圓級晶片尺寸封裝技術封裝後的晶片尺寸達到了高度微型化,晶片成本隨著晶片尺寸的減小和晶圓尺寸的增大而顯著降低。晶圓級晶片尺寸封裝技術是可以將IC設計、晶圓製造、封裝測試、整合為一體的技術,是當前封裝領域的熱點和未來發展的趨勢。

中國發明專利申請第200610096807.5號公開了一種基於晶圓級晶片尺寸的封裝方法,主要包括如下工藝步驟:

首先如圖1所示,將半導體晶圓1與同樣尺寸的第一玻璃基板2粘接,這樣在封裝的初始階段,所述晶圓表面的器件部分將被基板蓋住保護,減少了外界的污染和損害。

如圖2所示,對半導體晶圓1相對於第一玻璃基板2的背面進行減薄,並利用光刻技術以及等離子刻蝕對所述晶圓背面進行選擇性刻蝕,形成多個V形溝槽作為切割道,並暴露出部分晶片焊墊11(即晶片電極)。

如圖3所示,用絕緣介質填充所述V形溝槽,並在所述晶圓背面壓合第二玻璃基板3以及焊料掩模4。所述第二玻璃基板3用於支撐半導體晶圓1,而電熱絕緣焊料4則用於在後續的機械切割工藝中起機械緩衝保護半導體晶圓1的作用。

如圖4所示,採用機械切割工藝半切割原V形溝槽所在位置(不穿透分離晶片),形成新的V形溝槽作為晶圓的切割道,且使得晶片焊墊11從V形溝槽的側面暴露。

如圖5所示,然後採用電鍍工藝製作外引線12,所述外引線12一端在V形溝槽內與晶片焊墊11連線,另一端延伸至晶圓背面,所述晶片焊墊11的電性功能通過外引線12而延伸至晶圓背面。

如圖6所示,在晶圓背面選擇性形成絕緣保護層14,露出部分外引線12,在露出的外引線12上製作焊接凸點15,將上述晶圓沿其背面的V形溝槽切割劃片,形成分立晶片,然後再對分立晶片進行外殼的封裝,最終完成晶片的封裝工藝。

截至2010年11月5日的晶圓級晶片封裝方法存在如下問題:在採用電鍍工藝製作外引線12時,切割道內(例如上述專利所述的V形溝槽內)的金屬也容易電鍍析出而導致各連線之間發生短路。此外在切割後,分立晶片的側面也即原V形溝槽的側壁,暴露於外界環境中,在進行外殼封裝時容易受到損傷,導致外引線斷路,進而影響晶片的成品率。

發明內容

專利目的

《晶片封裝方法》解決的技術問題是提供一種晶片封裝方法,可以提高封裝效率以及成品率。

技術方案

《晶片封裝方法》提供的晶片封裝方法,包括步驟:提供半封裝晶圓,所述半封裝晶圓上具有切割道以及晶片的金屬焊墊;在所述金屬焊墊上形成球下金屬電極;在所述球下金屬電極上形成焊球;沿切割道對晶圓進行劃片;還包括在切割道上方形成第一保護層的步驟。

優選的,所述第一保護層的寬度大於切割道的寬度。所述切割道的寬度為30~80微米,所述第一保護層的寬度為50~120微米。

可選的,所述第一保護層為熱固性環氧樹脂,採用絲網印刷技術形成。

可選的,所述形成球下金屬電極的方法為無電解電鍍。所述無電解電鍍包括:對晶圓表面先進行鋅酸鹽清洗處理,再無電解電鍍鎳,然後無電解電鍍金,電鍍厚度分別為3微米以及0.05微米。

可選的,所述形成球下金屬電極的方法為選擇性氣相沉積。

所述選擇性氣相沉積包括:在晶圓表面設定掩模板,所述掩模板露出晶圓上需形成球下金屬電極的位置;採用物理氣相沉積工藝,依次沉積鎳金屬以及銅金屬。

優選的,在形成球下金屬電極後,還包括採用絲網印刷技術在晶圓上、球下金屬電極以外區域形成第二保護層的步驟。所述第二保護層的厚度為5微米~50微米。

可選的,所述第二保護層的材質為熱固性樹脂,採用絲網印刷技術形成。

所述絲網印刷時,保持晶圓的溫度低於所述熱固性環氧樹脂的固化溫度。所述形成第二保護層後,還包括採用等離子刻蝕去除覆於球下金屬電極頂部表面的熱固性環氧樹脂的步驟。

可選的,所述形成第二保護層後,還包括研磨晶圓表面的步驟。

所述研磨採用機械研磨,具體包括:將晶圓放置於固定工作檯;將柔軟度小於晶圓的非織造布纏繞於研磨盤上,並緊貼晶圓表面;然後使用研磨液浸潤所述非織造布,進行機械研磨。

優選的,所述熱固性樹脂的固化溫度小於200℃。

所述熱固性樹脂中包含固化填充劑,所述固化填充劑的顆粒直徑小於環氧樹脂印刷厚度的1/3。

優選的,所述熱固性樹脂的印刷厚度為15微米,固化填充劑的顆粒直徑小於5微米,固化後形成的第二保護層平均厚度為11微米~12微米。

優選的,在進行絲網印刷技術時,先對晶圓進行烘烤處理或者進行表面活性化的等離子處理。

《晶片封裝方法》所述封裝方法利用絲網印刷技術在切割道上形成第一保護層,具體的可以選擇熱固性環氧樹脂作為保護層材料,一方面在採用電鍍工藝形成球下金屬電極時,能夠防止切割道內的金屬被電鍍析出;另一方面在劃片後,能夠保護分立晶片的側面,尤其是金屬引線,不受到損傷。

改善效果

《晶片封裝方法》工藝流程簡單,成本低廉,且提高了封裝效率以及封裝成品率。

附圖說明

通過附圖中所示的《晶片封裝方法》的優選實施例的更具體說明,《晶片封裝方法》的上述及其他目的、特徵和優勢將更加清晰。附圖中與截至2010年11月5日技術相同的部件使用了相同的附圖示記。附圖並未按比例繪製,重點在於示出《晶片封裝方法》的主旨。在附圖中為清楚起見,放大了層和區域的尺寸。

圖1至圖6為一種晶圓級的晶片封裝方法各步驟剖面示意圖;

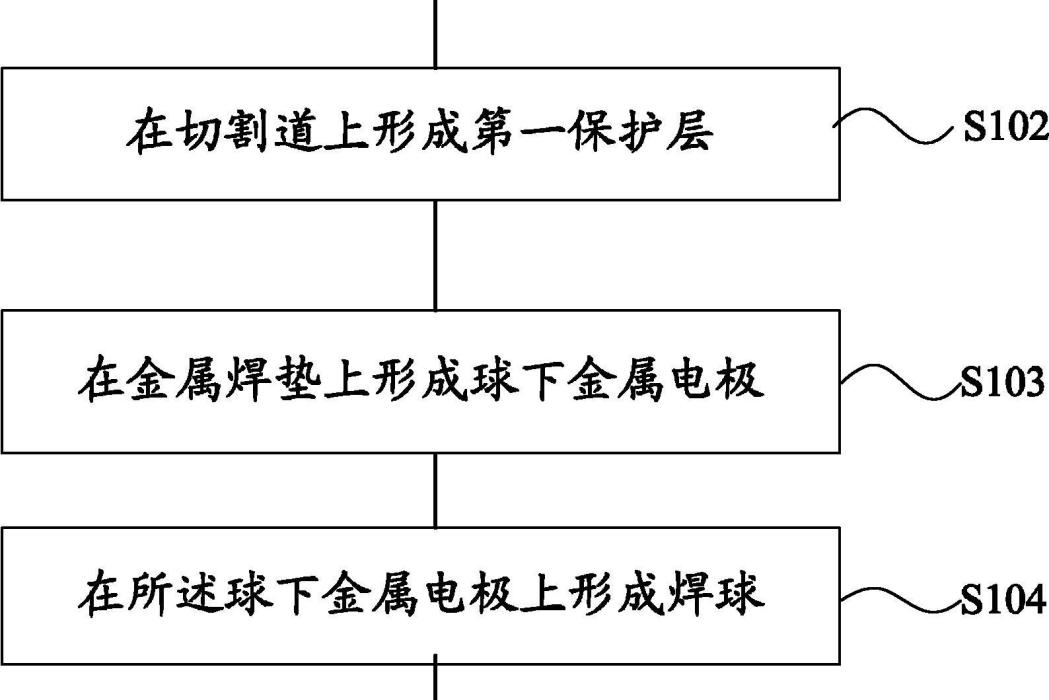

圖7為《晶片封裝方法》所述封裝方法的基本流程圖;

圖8為《晶片封裝方法》第一實施例的流程示意圖;

圖9、圖11、圖13、圖14、圖15、圖16為圖8所示部分步驟的示意圖;

圖10為圖9的俯視示意圖;

圖12為圖11的俯視示意圖;

圖17為《晶片封裝方法》第二實施例的流程示意圖;

圖18至圖20為圖17所示部分步驟的示意圖;

圖21為《晶片封裝方法》第三實施例的流程示意圖;

圖22以及圖23為圖21所示部分步驟的示意圖。

技術領域

《晶片封裝方法》涉及半導體技術領域,尤其涉及一種晶圓級的晶片封裝方法。

權利要求

1.一種晶片封裝方法,其特徵在於,包括步驟:提供半封裝晶圓,所述半封裝晶圓包括:形成有晶片的半導體襯底切割道以及用於保護所述晶片的保護掩模,所述保護掩模覆於半導體襯底的表面且露出位於切割道處的半導體襯底,所述保護掩模具有開口,所述開口露出所述晶片的金屬焊墊;採用絲網印刷工藝在切割道上形成第一保護層,所述絲網印刷工藝所用的絲網版的開孔對準所述切割道,且所述開孔的寬度大於所述切割道的寬度;在形成所述第一保護層之後,在所述金屬焊墊上形成球下金屬電極;在所述球下金屬電極上形成焊球;沿切割道對晶圓進行劃片。

2.如權利要求1所述的晶片封裝方法,其特徵在於,所述第一保護層的寬度大於切割道的寬度。

3.如權利要求2所述的晶片封裝方法,其特徵在於,所述切割道的寬度為30~80微米,所述第一保護層的寬度為50~120微米。

4.如權利要求1所述的晶片封裝方法,其特徵在於,所述第一保護層為熱固性環氧樹脂。

5.如權利要求1所述的晶片封裝方法,其特徵在於,所述形成球下金屬電極的方法為無電解電鍍。

6.如權利要求5所述的晶片封裝方法,其特徵在於,所述無電解電鍍包括:對晶圓表面先進行鋅酸鹽清洗處理;在晶圓上無電解電鍍鎳,然後無電解電鍍金。

7.如權利要求6所述的晶片封裝方法,其特徵在於,所述鎳的電鍍厚度為3微米,金的電鍍厚度為0.05微米。

8.如權利要求1所述的晶片封裝方法,其特徵在於,所述形成球下金屬電極的方法為選擇性氣相沉積。

9.如權利要求8所述的晶片封裝方法,其特徵在於,所述選擇性氣相沉積包括:在晶圓表面設定掩模板,所述掩模板露出晶圓上需形成球下金屬電極的位置;以所述掩模板為掩模,採用物理氣相沉積工藝,在晶圓上依次沉積鎳金屬以及銅金屬。

10.如權利要求1所述的晶片封裝方法,其特徵在於,在形成球下金屬電極後,還包括採用在晶圓上、球下金屬電極以外區域形成第二保護層的步驟。

11.如權利要求10所述的晶片封裝方法,其特徵在於,所述第二保護層的厚度為5微米~50微米。

12.如權利要求10所述的晶片封裝方法,其特徵在於,所述第二保護層的材質為熱固性環氧樹脂,採用絲網印刷技術形成。

13.如權利要求10所述的晶片封裝方法,其特徵在於,所述形成第二保護層後,還包括研磨晶圓表面的步驟。

14.如權利要求13所述的晶片封裝方法,其特徵在於,所述研磨採用機械研磨,具體包括:將晶圓放置於固定工作檯;將柔軟度小於晶圓的非織造布纏繞於研磨盤上,並緊貼晶圓表面;使用研磨液浸潤所述非織造布,進行機械研磨。

15.如權利要求12所述的晶片封裝方法,其特徵在於,所述形成第二保護層後,還包括採用等離子刻蝕去除覆於球下金屬電極頂部表面的熱固性環氧樹脂的步驟。

16.如權利要求12所述的晶片封裝方法,其特徵在於,所述絲網印刷時,保持晶圓的溫度低於所述熱固性環氧樹脂的固化溫度。

17.如權利要求12所述的晶片封裝方法,其特徵在於,所述熱固性環氧樹脂的固化溫度小於200℃。

18.如權利要求17所述的晶片封裝方法,其特徵在於,所述熱固性環氧樹脂中包含固化填充劑,所述固化填充劑的顆粒直徑小於環氧樹脂印刷厚度的1/3。

19.如權利要求18所述的晶片封裝方法,其特徵在於,所述熱固性環氧樹脂的印刷厚度為15微米,固化填充劑的顆粒直徑小於5微米,固化後形成的第二保護層平均厚度為11微米~12微米。

20.如權利要求4或12任意所述的晶片封裝方法,其特徵在於,在進行絲網印刷技術時,先對晶圓進行烘烤處理或者進行表面活性化的等離子處理。

實施方式

操作內容

晶圓級晶片封裝方法,切割道內的金屬容易在球下金屬電極製作時電鍍析出而導致短路,且晶圓在劃片後,分立晶片的側面暴露於外界環境中容易受到損傷。《晶片封裝方法》則採用絲網印刷技術在切割道上形成第一保護層以解決上述問題。下面結合附圖對《晶片封裝方法》進行具體說明。

該實施例提供的封裝方法的基本流程示意圖如圖7所示,包括:

S101、提供半封裝晶圓。具體的,所述半封裝晶圓包括:形成有晶片的半導體襯底、將晶圓劃分成若干個獨立晶片單元的切割道、位於半導體襯底上起到絕緣保護作用且具有若干開口的保護掩模、開口內曝露出晶片的金屬焊墊。所述保護掩模可以是聚醯亞胺等有機膜,所述金屬焊墊可以是銅、鋁等常規的互連金屬。

S102、在切割道上形成第一保護層,具體的,可以採用絲網印刷技術在切割道上印刷所述第一保護層。

優選的,所述第一保護層的寬度要大於切割道寬度,使得劃片後,分立晶片的側面頂部邊緣處也受到保護。為降低工藝難度,所述第一保護層可以採用熱固性樹脂,例如環氧樹脂、酚醛樹脂、脲醛樹脂、三聚氰胺-甲醛樹脂、不飽和樹脂、聚氨酯、聚醯亞胺等。

S103、在所述金屬焊墊上形成球下金屬電極;

可以採用電鍍或選擇性氣相沉積的方式在所述保護掩模開口內、金屬焊墊上形成所述球下金屬電極。其中,可以採用無電解電鍍以提高電鍍的均勻性;而採用選擇性氣相沉積,則可以反覆利用同一塊金屬掩模板以降低成本。常見的球下金屬電極材料包括鎳、金、銅、鋁、鈦、鎢、鉻或其合金、組合等,可以根據球下金屬電極的實際厚度尺寸限制選擇相應材料,以滿足工藝以及成本需求。

為了進一步改善對晶圓的保護效果,提高封裝的成品率,在形成球下金屬電極後,還可以在晶圓上採用絲網印刷技術形成第二保護層,所述第二保護層可以選用與第一層保護層相同的熱固性樹脂材料。通過調整絲網印刷所採用的絲網版的開口區域,可以選擇所述第二保護層的具體形成位置。在形成第二層保護層後,通常還應當利用等離子刻蝕去除絲網印刷時,因熱固性樹脂的流動性而覆於球下金屬電極頂部表面的部分第二保護層,並採用研磨工藝處理晶圓的表面。以暴露出球下金屬電極頂部,便於後續工藝進行焊球的製作。

S104、在所述球下金屬電極上形成焊球。可以在球下金屬電極的頂部先塗覆焊料,然後進行高溫的回流,形成所述焊球。常見的焊料包括錫、鉛、銀、銅、鋅等金屬或其合金、組合等。

S105、沿所述切割道對晶圓進行劃片,形成分立的晶片。

通常採用寬度小於切割道的刀片進行機械切割,還可以採用雷射切割。切割後的分立晶片側面以及頂部邊緣均覆有第一保護層,能夠在後續封裝過程中,保護該處的金屬布線避免受到損傷。最後進行晶片外殼的封裝完成《晶片封裝方法》所述晶片封裝工藝。

實施案例

為進一步闡述《晶片封裝方法》之優點,以下結合說明書附圖提供了《晶片封裝方法》的三個具體實施例。

圖8為《晶片封裝方法》第一實施例的流程示意圖,而圖9至圖16為上述流程中各步驟的示意圖,以下結合圖8對各步驟進行詳細說明。

如圖9所示,提供半封裝晶圓10,所述半封裝晶圓包括:形成有晶片的半導體襯底100、將晶圓劃分成若干個獨立晶片單元的切割道200、位於所述半導體襯底100上具有開口的保護掩模101、所述開口內曝露出晶片的金屬焊墊102。所述保護掩模101可以是聚醯亞胺等有機膜,所述金屬焊墊102可以是銅、鋁等常規的互連金屬。

需要指出的是,上述半導體襯底100並非局限於單質矽或絕緣體上矽襯底,還應當包括製作於其上的半導體器件、金屬互連以及其他半導體結構。所述保護掩模101即覆於上述半導體結構的表面,從而起到保護晶片的作用。所述晶片的金屬焊墊102作為晶片的輸入/輸出端的電極,用於引出晶片的電性功能。

圖10為上述半封裝晶圓的俯視示意圖,可見所述晶圓上形成有格子狀的切割道200,上述切割道200將晶圓劃分成若干方片區域,每個方片區域代表一塊獨立的晶片。所述切割道200的截面形狀可以為等腰梯形,深度不宜過深以免影響晶圓的鋼型硬度。該實施例中,所述切割道200的開口寬度為30~80微米。

圖11為半封裝晶圓的剖面示意圖,圖12為圖11的俯視示意圖,結合圖11以及圖12所示,將上述半封裝晶圓表面進行絲網印刷工藝,在切割道200的上方形成第一保護層301。其中,所述第一保護層301如前例舉的熱固性樹脂,該實施例中,出於降低成本的考量,第一保護層301優選熱固性環氧樹脂。通過調整絲網印刷所使用的絲網版的開口,可以選擇第一保護層301的形成位置。

具體的,絲網印刷的工藝示意圖如圖13所示,包括:將晶圓10固定於印刷裝置中,絲網版20的底部,在絲網版20上塗抹液態的環氧樹脂;用刮刀30按壓絲網版20以及晶圓10,使得液態的環氧樹脂通過絲網版20的開孔處塗布至晶圓10表面;將絲網版20從晶圓10上揭下,這樣液態的環氧樹脂便轉錄至晶圓10上,形成所需圖案。

該步驟中,上述絲網版20的開孔對準晶圓10上的切割道200,液態環氧樹脂滲入晶圓10後,將填充於切割道200內,加熱所述晶圓10至固化溫度,使得所述液態的環氧樹脂固化以形成第一保護層301。此外為了使得第一保護層301的寬度大於切割道200的寬度,僅需使得絲網版20的開孔寬度大於切割道200的寬度即可,該實施例中所述第一保護層301的寬度設定為50~120微米。

如圖14所示,採用無電解電鍍,以第一保護層301以及保護掩模101作為電鍍掩模,在所述保護掩模101的開口內,金屬焊墊102表面形成球下金屬電極103。

具體的,在該實施例中,電鍍前先對金屬焊墊102進行鋅酸鹽處理,去除其表面的氧化膜,以降低接觸電阻;然後在金屬焊墊102上依次進行無電解鎳電鍍以及無電解金電鍍,電鍍厚度分別為3微米以及0.05微米,最終形成凸出於保護掩模101表面的球下金屬電極103。

如圖15所示,在球下金屬電極103的頂部,採用焊料回流工藝製作焊球104。該實施例中,出於降低成本的考量,採用錫作為焊料材質。具體包括:將焊料錫膏塗覆於球下金屬電極103上,然後進行高溫回流,使得所述焊料錫膏轉變成焊球104。通常為了保持晶圓其他部分表面的平整性以及加強絕緣保護,還會在焊球104以外的晶圓表面進行底部填充工藝。

如圖16所示,在完成焊球製作工藝後,沿切割道200對晶圓10進行劃片,形成分立的晶片。具體的,採用寬度小於第一保護層301的劃片刀對晶圓10機械切割,這樣在切割後,分立晶片的側面以及邊緣頂部覆有連續的第一保護層301,位於上述位置的金屬引線或其他半導體結構均能夠得到有效的保護。

圖17為《晶片封裝方法》第二實施例的流程示意圖,而圖18至圖20為上述流程中部分步驟的示意圖,以下結合圖17對各步驟進行詳細說明。

參照圖17,該實施例的基該步驟包括:提供半封裝晶圓;採用絲網印刷技術在切割道上印刷第一保護層;採用無電解電鍍在金屬焊墊上形成球下金屬電極;在晶圓表面、球下金屬電極以外區域形成第二保護層;對晶圓表面進行研磨以及等離子刻蝕工藝處理;在球下金屬電極上形成焊球;沿切割道對晶圓劃片。

與圖8相比,該實施例與第一實施例相比,區別僅在於:在無電解電鍍形成球下金屬電極後,還包括在晶圓表面球下金屬電極以外區域形成第二保護層以及進行相關工藝的步驟。所述第二保護層能夠進一步保護晶圓10,並在後續焊球製作工藝中,不用進行底部填充,簡化了工藝流程,同時如果採用深色樹脂(環氧樹脂即典型的深色樹脂),還可以防止因外界光照引發光電效應產生的晶片電路故障。

如圖18所示,以第一實施例中圖14所示的半封裝晶圓結構為基礎,採用絲網印刷技術在晶圓10上形成第二保護層302。

具體的,為降低工藝成本,所述第二保護層302可以選用與第一保護層301相同的材料,例如熱固性環氧樹脂。但與填充於切割溝道200內的第一保護層301不同的是,所述第二保護層302為薄膜結構,所需厚度僅為5微米~50微米。為了保證第二保護層302的薄膜均勻性,需要在絲網印刷的過程中保持熱固性環氧樹脂的流動性,即保證晶圓10的溫度低於熱固性環氧樹脂的固化溫度。

所述絲網印刷的具體工藝可以參考圖13形成第一保護層301的圖示,可選的,變更絲網版20的圖案,使得液態的熱固性環氧樹脂塗布至晶圓10上、球下金屬電極103以外的區域,然後加熱固化形成所需的第二保護層302。

該實施例中,為降低工藝難度,所述環氧樹脂的固化溫度小於200℃。為了改善環氧樹脂的固化性能,通常環氧樹脂中還包含固化填充劑,例如含有二氧化矽或其他固體顆粒的填充劑。所述填充劑顆粒直徑應當小於印刷厚度的1/3,以實現薄膜印刷的均勻性以及平整度需求,從而減少晶圓10表面的翹曲。所述印刷厚度通過調節絲網版20的乳劑厚度進行控制。該實施例中,進行絲網印刷時,液態的環氧樹脂的印刷厚度為15微米,而填充劑顆粒直徑最大不得超過5微米,環氧樹脂固化後形成的第二保護層302的平均厚度可以控制在11微米~12微米。

在絲網印刷過程中,由於液態環氧樹脂具有流動性,依然難免會滲進球下金屬電極103區域。這樣會存在如下問題:當在球下金屬電極103頂部製作焊球時,所述位於球下金屬電極103頂部表面的環氧樹脂將使得焊球與球下金屬電極103的接觸面積減小,從而阻礙焊球與球下金屬電極103的結合,甚至可能在封裝後的可靠性實驗以及襯底跌落實驗中導致焊球的脫落,產生不良影響。因此在形成第二保護層302後,通常需要利用研磨對晶圓10作表面處理,去除上述殘渣。

所述研磨可以是機械或化學研磨等,如圖19所示,該實施例中,所採用的具體的研磨工藝包括:將晶圓10放置於固定工作檯;將柔軟度小於晶圓的非織造布40纏繞於研磨盤50上,並緊貼晶圓10表面;然後使用研磨液浸潤所述非織造布40,進行機械研磨,去除附著於晶圓10表面的殘渣物質。

作為另一個可選方案,在研磨結束後,如圖20所示,還可以進行等離子刻蝕工藝,進一步去除上述覆於球下金屬電極103頂部表面的環氧樹脂。上述等離子刻蝕工藝的刻蝕氣體包含氧氣,能夠與固化的環氧樹脂發生反應生成氣體而除去。

在進行完上述工藝後,便進入焊球製作以及劃片等後續工藝,與第一實施例相同,此處不再贅述。

圖21為《晶片封裝方法》第二實施例的流程示意圖,而圖22以及圖23為上述流程中部分步驟的示意圖,以下結合圖21進行詳細說明。

參照圖21,該實施例基該步驟包括:提供半封裝晶圓、採用絲網印刷技術在切割道上印刷第一保護層;採用選擇性氣相沉積在金屬焊墊上形成球下金屬電極;在晶圓表面、球下金屬電極以外區域形成第二保護層;對晶圓表面進行研磨以及等離子刻蝕工藝處理;在球下金屬電極上形成焊球;沿切割道對晶圓劃片。

與圖8以及圖17相比較,該實施例與前述兩實施例的區別在於:形成球下金屬層的方法不同。具體的,採用選擇性氣相沉積在晶圓10上的預定位置處形成球下金屬電極,代替無電解電鍍。

如圖22所示,以第一實施例中圖11所示的半封裝晶圓結構為基礎,首先在晶圓10的表面設定掩模板60,所述掩模板60可以是金屬掩模板,緊貼於晶圓10上,且上述掩模板60上形成有開口,所述掩模板60上的開口對準晶圓10表面保護掩模101的開口。

該實施例中,選用鎳以及銅作為球下金屬電極材料,如圖23所示,將上述晶圓10以及掩模板60放置於沉積腔內,採用物理氣相沉積工藝,依次進行鎳金屬以及銅金屬的沉積,形成所需的球下金屬電極103。由於掩模板60的存在,上述金屬僅可能沉積於保護掩模101的開口內,也即預定的球下金屬電極103形成位置,從而實現選擇性氣相沉積。上述掩模板60可以重複使用,與無電解電鍍相比較,具有更為優異的經濟性,且具有氣相沉積所固有的沉積速度快,工藝流程短的優點。

後續工藝與前序實施例完全相同,此處不再贅述。

此外,在上述各實施例中,為了提高絲網印刷工藝中熱固性樹脂的附著力,通常在絲網印刷之前,還可以先對上述晶圓10的半成品進行烘烤處理,或者進行表面活性化的等離子處理。

《晶片封裝方法》雖然已以較佳實施例公開如上,但其並不是用來限定《晶片封裝方法》,任何該領域技術人員在不脫離《晶片封裝方法》的精神和範圍內,都可以利用上述揭示的方法和技術內容對《晶片封裝方法》技術方案做出可能的變動和修改,並對上述三實施例中具有差異的技術特徵互相進行替換,因此,凡是未脫離《晶片封裝方法》技術方案的內容,依據《晶片封裝方法》的技術實質對以上實施例所作的任何簡單修改、等同變化及修飾,均屬於《晶片封裝方法》技術方案的保護範圍。

榮譽表彰

2018年12月20日,《晶片封裝方法》獲得第二十屆中國專利獎優秀獎。