技術簡介 封裝也可以說是指安裝半導體積體電路晶片用的外殼,它不僅起著安放、固定、密封、保護晶片和增強導熱性能的作用,而且還是溝通晶片內部世界與外部電路的橋樑——晶片上的接點用導線連線到封裝外殼的引腳上,這些引腳又通過印刷電路板上的導線與其他器件建立連線。因此,對於很多積體電路產品而言,封裝技術都是非常關鍵的一環。

採用的CPU封裝多是用絕緣的塑膠或陶瓷材料包裝起來,能起著密封和提高晶片電熱性能的作用。由於現在處理器晶片的內頻越來越高,功能越來越強,引腳數越來越多,封裝的外形也不斷在改變。

注意事項 1.晶片面積與封裝面積之比為提高封裝效率,儘量接近1:1

2.引腳要儘量短以減少延遲,引腳間的距離儘量遠,以保證互不干擾,提高性能

3.基於散熱的要求,封裝越薄越好

作為計算機的重要組成部分,CPU的性能直接影響計算機的整體性能。而CPU製造工藝的最後一步也是最關鍵一步就是CPU的封裝技術,採用不同封裝技術的CPU,在性能上存在較大差距。只有高品質的封裝技術才能生產出完美的CPU產品。

主要封裝技術 DIP技術

DIP封裝 (Dual In-line Package),也叫雙列直插式封裝技術,指採用雙列直插形式封裝的積體電路晶片,絕大多數中小規模積體電路均採用這種

封裝形式 ,其引腳數一般不超過100。DIP封裝的CPU晶片有兩排引腳,需要插入到具有DIP結構的晶片插座上。當然,也可以直接插在有相同焊孔數和幾何排列的電路板上進行焊接。DIP封裝的晶片在從晶片插座上插拔時應特別小心,以免損壞管腳。DIP封裝結構形式有:多層陶瓷雙列直插式DIP,單層陶瓷雙列直插式DIP,引線框架式DIP(含玻璃陶瓷封接式,塑膠包封結構式,陶瓷低熔玻璃封裝式)等。

DIP封裝 具有以下特點:

LED封裝 1.適合在PCB(印刷電路板)上穿孔焊接,操作方便。

2.晶片面積與封裝面積之間的比值較大,故體積也較大。

QFP/PFP技術

QFP技術的中文含義叫方型扁平式封裝技術(Plastic Quad Flat Package),QFP封裝的晶片引腳之間距離很小,管腳很細,一般大規模或超大型積體電路都採用這種封裝形式,其引腳數一般在100個以上。用這種形式封裝的晶片必須採用SMD(表面安裝設備技術)將晶片與主機板焊接起來。採用SMD安裝的晶片不必在主機板上打孔,一般在主機板表面上有設計好的相應管腳的焊點。將晶片各腳對準相應的焊點,即可實現與主機板的焊接。用這種方法焊上去的晶片,如果不用專用工具是很難拆卸下來的。

PFP技術的英文全稱為Plastic Flat Package,中文含義為塑膠扁平組件式封裝。用這種技術封裝的晶片同樣也必須採用SMD技術將晶片與主機板焊接起來。採用SMD安裝的晶片不必在主機板上打孔,一般在主機板表面上有設計好的相應管腳的焊盤。將晶片各腳對準相應的焊盤,即可實現與主機板的焊接。用這種方法焊上去的晶片,如果不用專用工具是很難拆卸下來的。該技術與上面的QFP技術基本相似,只是外觀的封裝形狀不同而已。

QFP/PFP封裝具有以下特點:

1. 適用於SMD表面安裝技術在PCB電路板上安裝布線。

2.封裝外形尺寸較小,寄生參數減小,適合高頻套用。

3.操作方便,可靠性高。

4.晶片面積與封裝面積之間的比值較小。Intel系列CPU中80286、80386和某些486主機板採用這種封裝形式。

PGA技術

該技術也叫插針格線陣列封裝技術(Ceramic Pin Grid Arrau Package),由這種技術封裝的晶片內外有多個方陣形的插針,每個方陣形插針沿晶片的四周間隔一定距離排列,根據管腳數目的多少,可以圍成2~5圈。安裝時,將晶片插入專門的PGA插座。為了使得CPU能夠更方便的安裝和拆卸,從486晶片開始,出現了一種ZIF CPU插座,專門用來滿足

PGA封裝 的CPU在安裝和拆卸上的要求。該技術一般用於插拔操作比較頻繁的場合之下。

PGA封裝具有以下特點:

1.插拔操作更方便,可靠性高;

2.可適應更高的頻率;

3.如採用導熱性良好的陶瓷基板,還可適應高速度、大功率器件要求;

4.由於此封裝具有向外伸出的引腳,一般採用插入式安裝而不宜採用表面安裝;

5.如用陶瓷基板,價格又相對較高,因此多用於較為特殊的用途。它又分為陳列引腳型和表面貼裝型兩種。

BGA技術

BGA技術(Ball Grid Array Package)即球柵陣列封裝技術。該技術的出現便成為CPU、主機板南、北橋晶片等高密度、高性能、多引腳封裝的最佳選擇。但

BGA封裝 占用基板的面積比較大。雖然該技術的I/O引腳數增多,但引腳之間的距離遠大於QFP,從而提高了組裝成品率。而且該技術採用了可控塌陷晶片法焊接,從而可以改善它的電熱性能。另外該技術的組裝可用共面焊接,從而能大大提高封裝的可靠性;並且由該技術實現的封裝CPU信號傳輸延遲小,適應頻率可以提高很大。

BGA封裝具有以下特點:

1.I/O引腳數雖然增多,但引腳之間的距離遠大於

QFP封裝 方式,提高了成品率

2.雖然BGA的功耗增加,但由於採用的是可控塌陷晶片法焊接,從而可以改善電熱性能

3.信號傳輸延遲小,適應頻率大大提高

4.組裝可用共面焊接,可靠性大大提高

BGA封裝的不足之處:BGA封裝仍與QFP、PGA一樣,占用基板面積過大;塑膠BGA封裝的翹曲問題是其主要缺陷,即錫球的共面性問題。共面性的標準是為了減小翹曲,提高BGA封裝的特性,應研究塑膠、粘片膠和基板材料,並使這些材料最佳化。同時由於基板的成本高,而使其價格很高。

SFF技術

SFF是Small Form Factor的簡稱,

英特爾 將其稱為

小封裝技術 。小封裝技術是英特爾在封裝移動

處理器 過程中採用的一種特殊技術,可以在不影響處理器性能的前提下,將封裝尺寸縮小為普通尺寸的40%左右,從而帶動移動產品內其他組件尺寸一起縮小,最終讓終端產品更加輕薄、小巧、時尚,並且支持更豐富的外觀和材質的設計。

技術發展 從DIP封到BGA封裝

晶片的封裝技術種類實在是多種多樣,諸如DIP,PQFP,TSOP,TSSOP,PGA,BGA,QFP,TQFP,QSOP,SOIC,SOJ,PLCC,WAFERS......一系列名稱看上去都十分繁雜,其實,只要弄清

晶片封裝 發展的歷程也就不難理解了。晶片的封裝技術已經歷經好幾代的變遷,技術指標一代比一代先進,包括晶片面積與封裝面積之比越來越接近,適用頻率越來越高,耐溫性能越來越好,以及引腳數增多,引腳間距減小,重量減小,可靠性提高,使用更加方便等等,都是看得見的變化。20世紀70年代時,晶片封裝流行的還是雙列直插封裝,簡稱DIP(Dual ln-line Package)。DIP封裝在當時具有適合PCB(印刷電路板)的穿孔安裝,具有比TO型封裝易於對PCB布線以及操作較為方便等一些特點,其封裝的結構形式也很多,包括多層陶瓷雙列直插式DIP,單層陶瓷雙列直插式DIP,引線框架式DIP等等。但是衡量一個晶片封裝技術先進與否的重要指標是晶片面積與封裝面積之比,這個比值越接近1越好。比如一顆採用40根I / O引腳塑膠雙列直插式封裝(PDIP)的晶片為例,其晶片面積/封裝面積=(3 x3)/(15.24 x 50)=1:86,離l相差很遠。不難看出,這種封裝尺寸遠比晶片大不少,說明封裝效率很低,占去了很多有效安裝面積。

到了80年代出現的記憶體第二代封裝技術以TSOP為代表,它很快為業界所普遍採用,到目前為止還保持著

記憶體封裝 的主流地位。TSOP是英文Thin Small Outline Package的縮寫,意即薄型小尺寸封裝。TSOP記憶體封裝技術的一個典型特徵就是在封裝晶片的周圍做出引腳,如SDRAM記憶體的積體電路兩側都有引腳,SGRAM記憶體的積體電路四面都有引腳。TSOP適合用SMT技術(表面安裝技術)在PCB(印製電路板)上安裝布線。TSOP封裝外形尺寸時,寄生參數(電流大幅度變化時,引起輸出電壓擾動) 減小,適合高頻套用,操作比較方便,可靠性也比較高。改進的TSOP技術目前廣泛套用於SDRAM記憶體的製造上,不少知名記憶體製造商如三星、現代、Kingston等目前都在採用這項技術進行記憶體封裝。

20世紀90年代隨著集成技術的進步、設備的改進和深亞微米技術的使用,LSI、VLSI、ULSI相繼出現,晶片集成度不斷提高,I / O引腳數急劇增加,功耗也隨之增大,對積體電路封裝的要求也更加嚴格。為滿足發展的需要,在原有封裝方式的基礎上,又增添了新的方式一一球柵陣列封裝,簡稱BGA(Ball Grid Array Package)。BGA封裝技術已經在筆記本電腦的記憶體、主機板晶片組等大規模積體電路的封裝領域得到了廣泛的套用。比如我們所熟知的Intel BX、VIA MVP3晶片組以及SODIMM等都是採用這一封裝技術的產品。

BGA 封裝技術有這樣一些特點:I / O引腳數雖然增多,但引腳間距並不小,從而提高了組裝成品率;雖然它的功耗增加,但BGA能用可控塌陷晶片法焊接,從而可以改善它的電熱性能;厚度和重量都較以前的封裝技術有所減少;寄生參數減小,信號傳輸延遲小,使用頻率大大提高;組裝可用共面焊接,可靠性高。不過BGA封裝仍然存在著占用基板面積較大的問題。

隨著以CPU為主的計算機系統性能的總體大幅度提升趨勢,人們對於記憶體的品質和性能要求也日趨苛刻。為此,人們要求記憶體封裝更加緊緻,以適應大容量的記憶體晶片,同時也要求記憶體封裝的散熱性能更好,以適應越來越快的核心頻率。毫無疑問的是,進展不太大的TSOP等記憶體封裝技術也越來越不適用於高頻、高速的新一代記憶體的封裝需求,新的記憶體封裝技術也應運而生了。採用BGA新技術封裝的記憶體,可以使所有計算機中的DRAM記憶體在體積不變的情況下記憶體容量提高兩到三倍,BGA與TSOP相比,具有更小的體積,更好的散熱性能和電性能。BGA封裝技術使每平方英寸的存儲量有了很大提升,採用BGA封裝技術的記憶體產品在相同容量下,體積只有TSOP封裝的三分之一;另外,與傳統TSOP封裝方式相比,BGA封裝方式有更加快速和有效的散熱途徑。

封裝形式 OPGA封裝

OPGA(Organic pin grid Array,有機管腳陣列)。這種封裝的基底使用的是玻璃纖維,類似印刷電路板上的材料。此種封裝方式可以降低阻抗和封裝成本。OPGA封裝拉近了外部電容和處理器核心的距離,可以更好地改善核心供電和過濾電流雜波。AMD公司的AthlonXP系列CPU大多使用此類封裝。

mPGA封裝

mPGA,微型PGA封裝,目前只有AMD公司的Athlon 64和英特爾公司的Xeon(至強)系列CPU等少數產品所採用,而且多是些高端產品,是種先進的封裝形式。

CPGA封裝

CPGA也就是常說的陶瓷封裝,全稱為Ceramic PGA。主要在Thunderbird(雷鳥)核心和“Palomino”核心的Athlon處理器上採用。

FC-PGA封裝

FC-PGA封裝是反轉晶片針腳柵格陣列的縮寫,這種封裝中有針腳插入插座。這些晶片被反轉,以至片模或構成計算機晶片的處理器部分被暴露在處理器的上部。通過將片模暴露出來,使熱量解決方案可直接用到片模上,這樣就能實現更有效的晶片冷卻。為了通過隔絕電源信號和接地信號來提高封裝的性能,FC-PGA 處理器在處理器的底部的電容放置區域(處理器中心)安有離散電容和電阻。晶片底部的針腳是鋸齒形排列的。此外,針腳的安排方式使得處理器只能以一種方式插入插座。FC-PGA 封裝用於奔騰 III 和英特爾 賽揚 處理器,它們都使用 370 針。

FC-PGA2封裝

FC-PGA2 封裝與 FC-PGA 封裝類型很相似,除了這些處理器還具有集成式散熱器 (IHS)。集成式散熱器是在生產時直接安裝到處理器片上的。由於 IHS 與片模有很好的熱接觸並且提供了更大的表面積以更好地發散熱量,所以它顯著地增加了熱傳導。FC-PGA2 封裝用於奔騰 III 和英特爾賽揚處理器(370 針)和奔騰 4 處理器(478 針)。

OOI封裝

OOI 是 OLGA 的簡寫。OLGA 代表了基板柵格陣列。OLGA 晶片也使用反轉晶片設計,其中處理器朝下附在基體上,實現更好的信號完整性、更有效的散熱和更低的自感應。OOI 有一個集成式導熱器 (IHS),能幫助散熱器將熱量傳給正確安裝的風扇散熱器。OOI 用於奔騰 4 處理器,這些處理器有 423 針。

PPGA封裝

“PPGA”的英文全稱為“Plastic Pin Grid Array”,是塑針柵格陣列的縮寫,這些處理器具有插入插座的針腳。為了提高熱傳導性,PPGA 在處理器的頂部使用了鍍鎳銅質散熱器。晶片底部的針腳是鋸齒形排列的。此外,針腳的安排方式使得處理器只能以一種方式插入插座。

S.E.C.C.封裝

“S.E.C.C.”是“Single Edge Contact Cartridge”縮寫,是單邊接觸卡盒的縮寫。為了與主機板連線,處理器被插入一個插槽。它不使用針腳,而是使用“金手指”觸點,處理器使用這些觸點來傳遞信號。S.E.C.C. 被一個金屬殼覆蓋,這個殼覆蓋了整個卡盒組件的頂端。卡盒的背面是一個熱材料鍍層,充當了散熱器。S.E.C.C. 內部,大多數處理器有一個被稱為基體的印刷電路板連線起處理器、二級高速快取和匯流排終止電路。S.E.C.C. 封裝用於有 242 個觸點的英特爾奔騰II 處理器和有 330 個觸點的奔騰II 至強和奔騰 III 至強處理器。

S.E.C.C.2 封裝

S.E.C.C.2 封裝與 S.E.C.C. 封裝相似,除了S.E.C.C.2 使用更少的保護性包裝並且不含有導熱鍍層。S.E.C.C.2 封裝用於一些較晚版本的奔騰II 處理器和奔騰 III 處理器(242 觸點)。

S.E.P.封裝

“S.E.P.”是“Single Edge Processor”的縮寫,是單邊處理器的縮寫。“S.E.P.”封裝類似於“S.E.C.C.”或者“S.E.C.C.2”封裝,也是採用單邊插入到Slot插槽中,以金手指與插槽接觸,但是它沒有全包裝外殼,底板電路從處理器底部是可見的。“S.E.P.”封裝套用於早期的242根金手指的Intel Celeron 處理器。

PLGA封裝

PLGA是Plastic Land Grid Array的縮寫,即塑膠焊盤柵格陣列封裝。由於沒有使用針腳,而是使用了細小的點式接口,所以PLGA封裝明顯比以前的FC-PGA2等封裝具有更小的體積、更少的信號傳輸損失和更低的生產成本,可以有效提升處理器的信號強度、提升處理器頻率,同時也可以提高處理器生產的良品率、降低生產成本。目前Intel公司Socket 775接口的CPU採用了此封裝。

CuPGA封裝

CuPGA是Lidded Ceramic Package Grid Array的縮寫,即有蓋陶瓷柵格陣列封裝。其與普通陶瓷封裝最大的區別是增加了一個頂蓋,能提供更好的散熱性能以及能保護CPU核心免受損壞。AMD64系列CPU採用了此封裝。

封裝的作用 封裝(Package)對於晶片來說是必須的,也是至關重要的。封裝也可以說是指安裝半導體積體電路晶片用的外殼,它不僅起著保護晶片和增強導熱性能的作用,而且還是溝通晶片內部世界與外部電路的橋樑和規格通用功能的作用。封裝的主要作用有:

(1)物理保護。因為晶片必須與外界隔離,以防止空氣中的雜質對晶片電路的腐蝕而造成電氣性能下降,保護晶片表面以及連線引線等,使相當柔嫩的晶片在電氣或熱物理等方面免受外力損害及外部環境的影響;同時通過封裝使晶片的熱膨脹係數與框架或基板的熱膨脹係數相匹配,這樣就能緩解由於熱等外部環境的變化而產生的應力以及由於晶片發熱而產生的應力,從而可防止晶片損壞失效。基於散熱的要求,封裝越薄越好,當晶片功耗大於2W時,在封裝上需要增加散熱片或熱沉片,以增強其散熱冷卻功能;5~1OW時必須採取強制冷卻手段。另一方面,封裝後的晶片也更便於安裝和運輸。

(2)電氣連線。封裝的尺寸調整(間距變換)功能可由晶片的極細引線間距,調整到實裝基板的尺寸間距,從而便於實裝操作。例如從以亞微米(目前已達到0.1 3μm以下)為特徵尺寸的晶片,到以10μm為單位的晶片焊點,再到以100μm為單位的外部引腳,最後劍以毫米為單位的印刷電路板,都是通過封裝米實現的。封裝在這裡起著由小到大、由難到易、由複雜到簡單的變換作用,從而可使操作費用及材料費用降低,而且能提高工作效率和可靠性,特別是通過實現布線長度和阻抗配比儘可能地降低連線電阻,寄生電容和電感來保證正確的信號波形和傳輸速度。

(3)標準規格化。規格通用功能是指封裝的尺寸、形狀、引腳數量、間距、長度等有標準規格,既便於加工,又便於與印刷電路板相配合,相關的生產線及生產設備都具有通用性。這對於封裝用戶、電路板廠家、半導體廠家都很方便,而且便於標準化。相比之下,裸晶片實裝及倒裝目前尚不具備這方面的優勢。由於組裝技術的好壞還直接影響到晶片自身性能的發揮和與之連線的印刷電路板(PCB)的設計和製造,對於很多積體電路產品而言,組裝技術都是非常關鍵的一環。

記憶體封裝技術 如今計算機的“心”奔騰不止,以百兆為單位的高速提升讓我們不得不感嘆CPU技術的成熟和完善。不過,光有一顆速急力猛的芯好像還遠遠不夠,為了讓計算機真正快速地跑起來,整個內外系統都需要齊齊跟進,而記憶體則一向是一個關注焦點。作為計算機的“運作機艙”,記憶體的性能直接影響計算機的整體表現,重要性是不言而喻的。與CPU一樣,記憶體的製造工藝同樣對其性能高低具有決定意義,而在記憶體製造工藝流程上的最後一步也是最關鍵一步就是記憶體的封裝技術。採用不同封裝技術的

記憶體條 ,在性能上也會存在較大差距。從DIP、TSOP到BGA,不斷發展的封裝技術使得記憶體向著高頻、高速的目標繼續邁進,而NORCENT Micro-CSP等新型技術的出現,則意味著記憶體封裝已經進入到CSP時代。

記憶體封裝 我們所使用的每一條記憶體,其實是由數量龐大的積體電路組合而成,只不過這些電路,都是需要最後打包完成,這類將積體電路打包的技術就是所謂的封裝技術。封裝也可以說是指安裝半導體積體電路晶片用的外殼,它不僅起著安放、固定、密封、保護晶片和增強導熱性能的作用,而且還是溝通晶片內部世界與外部電路的橋樑——晶片上的接點用導線連線到封裝外殼的引腳上,這些引腳又通過印刷電路板上的導線與其他器件建立連線。因此,對於很多積體電路產品而言,封裝技術都是非常關鍵的一環。

在我們的計算機里,CPU需要嚴格地封裝,記憶體條也同樣不可怠慢,對於常見的記憶體條而言,我們實際看到的體積和外觀並不是真正的記憶體的大小和面貌,那一個一個整齊排列的小黑塊即記憶體晶片經過打包封裝後的成果。對於記憶體這樣以晶片為主的產品來說,封裝技術不僅保證晶片與外界隔離,防止空氣中的雜質對晶片電路的腐蝕而造成電學性能下降;而且封裝技術的好壞還直接關係到與晶片連線的PCB(印製電路板)的設計和製造,從而對晶片自身性能的表現和發揮產生深刻的影響。如此而言,封裝技術好比記憶體的一件外衣,而記憶體品質在這裡則是典型的“以貌取人”,越“高檔”的外衣身價也就越高了。如同

微處理器 一樣,記憶體條的技術也是不斷地更新。人們手中記憶體條上的顆粒模樣漸漸在變,變得比以前更小、更精緻。變化不僅在表面上,而且這些新型的晶片在適用頻率和電氣特性上比老前輩又有了長足的進步。這一結晶應歸功新型的記憶體晶片封裝技術所帶來的成果。

3D封裝技術 由於電子整機和系統在航空、航天、計算機等領域對小型化、輕型化、薄型化等高密度組裝要求的不斷提高,在MCM的基礎上,對於有限的面積,電子組裝必然在二維組裝的基礎上向z方向發展,這就是所謂的三維(3D)封裝技術,這是今後相當長時間內實現系統組裝的有效手段。

實現3D封裝主要有三種方法。一種是埋置型,即將

元器件 埋置在基板多層布線內或埋置、製作在基板內部。電阻和電容一般可隨多層布線用厚、薄膜法埋置於多層基板中,而IC晶片一般要緊貼基板。還可以在基板上先開槽,將IC晶片嵌入,用環氧樹脂固定後與基板平面平齊,然後實施多層布線,最上層再安裝IC晶片,從而實現3D封裝。第二種方法是有源基板型,這是用矽圓片IC(WSI)作基板時,先將WSI用一般半導體IC製作方法作一次元器件集成化,這就成了有源基板。然後再實施多層布線,頂層仍安裝各種其他lC晶片或其他元器件,實現3D封裝。這一方法是人們最終追求併力求實現的一種3D封裝技術。第三種方法是疊層法,即將兩個或多個裸晶片或封裝晶片在垂直晶片方向上互連成為簡單的3D封裝。更多的是將各個已單面或雙面組裝的MCM疊裝在一起,再進行上下多層互連,就可實現3D封裝。其上下均可加熱沉,這種3D結構又稱為3D.MCM。由於3D的組裝密度高,功耗大,基板多為導熱性好的高導熱基板,如矽、氮化鋁和金剛石薄膜等。還可以把多個矽圓片層疊在一起,形成3D封裝。

先進的疊層式3D封裝技術

近幾年來,先進的封裝技術已在IC製造行業開始出現,如多晶片模組(MCM)就是將多個IC晶片按功能組合進行封裝,特別是三維(3D)封裝首先突破傳統的平面封裝的概念,組裝效率高達200%以上。它使單個封裝體內可以堆疊多個晶片,實現了存儲容量的倍增,業界稱之為疊層式3D封裝;其次,它將晶片直接互連,互連線長度顯著縮短,信號傳輸得更快且所受干擾更小;再則,它將多個不同功能晶片堆疊在一起,使單個封裝體實現更多的功能,從而形成系統晶片封裝新思路;最後,採用3D封裝的晶片還有功耗低、速度快等優點,這使電子信息產品的尺寸和重量減小數十倍。正是由於3D封裝擁有無可比擬的技術優勢,加上多媒體及無線通信設備的使用需求,才使這一新型的封裝方式擁有廣闊的發展空間。

最常見的裸晶片疊層3D封裝先將生長凸點的合格晶片倒扣並焊接在薄膜基板上,這種薄膜基板的材質為陶瓷或環氧玻璃,其上有導體布線,內部也有互連焊點,兩側還有外部互連焊點,然後再將多個薄膜基板進行疊裝互連。

裸晶片疊層的工藝過程為:第一步,在晶片上生長凸點並進行倒扣焊接。如果採用金凸點,則由金絲成球的方式形成凸點,在250~400 ℃下,加壓力使晶片與基板互連;若用鉛錫凸點,則採用 Pb95Sn5(重量比)的凸點,這樣的凸點具有較高的熔點,而不致在下道工藝過程中熔化。具體方法,先在低於凸點熔點的溫度(180~250 ℃)下進行晶片和基板焊接,在這一溫度下它們靠金屬擴散來焊接;然後加熱到250~400 ℃,在這一溫度下焊料球熔化,焊接完畢。第一步的溫度是經過成品率試驗得到的,當低於150 ℃時斷路現象增加;而當高於300 ℃時,則相鄰焊點的短路現象增多。第二步,在晶片與基板之間0.05 mm的縫隙內填入環氧樹脂膠,即進行下填料。第三步,將生長有凸點的基板疊裝在一起,該基板上的凸點是焊料凸點,其成分為Pb/Sn或Sn/Ag,熔點定在200~240 ℃。這最後一步是將基板疊裝後,再在230~250 ℃的溫度下進行焊接。

MCM疊層的工藝流程與裸晶片疊層的工藝流程基本一致。除上述邊緣導體焊接採用互連方式外,疊層3D封裝還有多種互連方式,例如引線鍵合疊層晶片就是一種採用引線鍵合技術實現疊層互連的,該方法的適用範圍比較廣。此外,疊層互連工藝還有疊層載帶、摺疊柔性電路等方式。疊層載帶是用載帶自動鍵合(TAB)實現IC互連,可進而分為印刷電路板(PCB)疊層TAB和引線框架TAB。摺疊柔性電路方式是先將裸晶片安裝在柔性材料上,然後將其摺疊,從而形成三維疊層的封裝形式。

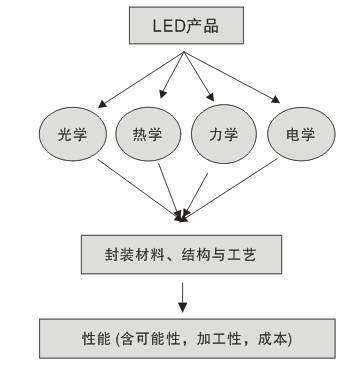

LED封裝技術 LED封裝技術大都是在分立器件封裝技術基礎上發展與演變而來的,但卻有很大的特殊性。一般情況下,分立器件的管芯被密封在封裝體內,封裝的作用主要是保護管芯和完成電氣互連。而LED封裝則是完成輸出電信號,保護管芯正常工作、輸出可見光的功能,既有電參數,又有光參數的設計及技術要求,無法簡單地將分立器件的封裝用於LED。

LED的核心發光部分是P型半導體和N型半導體構成的PN結管芯。當注入PN結的少數載流子與多數載流子複合時,就會發出可見光、紫外線光或者紅外線光。但PN結區發出的光子是非定向的,即向各個方向發射有相同的幾率。因此,並不是管芯產生的所有光都可以釋放出來,這主要取決於半導體材料質量、管芯結構和幾何形狀、封裝內部結構與包封材料,套用要求提高LED的內、外部量子效率。常規Φ5mm型LED封裝是將邊長0.25mm的正方形管芯粘結或燒結在引線架上,管芯的正極通過球形接觸點與金絲鍵合為內引線與一條管腳相連,負極通過發射杯和引線架的另一管腳相連,然後其頂部用環氧樹脂包封。反射杯的作用是收集管芯側面、界面發出的光,向期望的方向角內發射。頂部包封的環氧樹脂做成一定形狀,有這樣幾種作用:保護管芯等不受外界侵蝕;採用不同的形狀和材料性質(摻或不摻散色劑),起透鏡或漫射透鏡功能,控制光的發散角;管芯折射率與空氣折射率相關太大,致使管芯內部的全反射臨界角很小,其有源層產生的光只有小部分被取出,大部分易在管芯內部經多次反射而被吸收,易發生全反射導致過多光的損失。選用相應折射率的環氧樹脂做過渡,提高管芯的光出射效率。用作構成管殼的環氧樹脂須具有耐濕性、絕緣性、機械強度,對管芯發出光的折射率和透射率高。選擇不同折射率的封裝材料,封裝幾何形狀對光子逸出效率的影響是不同的,發光強度的角分布也與管芯結構、光輸出方式、封裝透鏡所用材料和形狀有關。若採用尖形樹脂透鏡,可使光集中到LED的軸線方向,相應的視角較小;如果頂部的樹脂透鏡為圓形或平面型,其相應視角將增大。

一般情況下,LED的發光波長隨溫度變化為0.2 -0.3nm/℃,光譜寬度隨之增加,影響顏色鮮艷度。另外,當正向電流流經PN結,發熱性損耗使結區產生溫升。在室溫附近,溫度每升高1℃,LED的發光強度會相應地減少1%左右,封裝散熱時保持色純度與發光強度非常重要。以往採用減少其驅動電流的辦法,降低結溫,多數LED的驅動電流限制在20mA左右。但是,LED的光輸出會隨著電流的增大而增加。目前,很多功率型LED的驅動電流可以達到70mA、100mA甚至1A級,需要改進封裝結構。全新的LED封裝設計理念和低熱阻封裝結構及技術,改善了熱特性。例如,採用大面積晶片倒裝結構,選用導熱性能好的銀膠,增大金屬支架的表面積,焊料凸點的矽載體直接裝在熱沉上等方法。此外,在套用設計中,PCB線路板等的熱設計、導熱性能也十分重要。

生產工藝

1.工藝:

a)清洗:採用超音波清洗PCB或LED支架,並烘乾。

b)裝架:在LED管芯(大圓片)底部電極備上銀膠後進行擴張,將擴張後的管芯(大圓片)安置在刺晶台上,在顯微鏡下用刺晶筆將管芯一個一個安裝在PCB或LED支架相應的焊盤上,隨後進行燒結使銀膠固化。

c)壓焊:用鋁絲或金絲焊機將電極連線到LED管芯上,以作電流注入的引線。LED直接安裝在PCB上的,一般採用鋁絲焊機。(製作白光TOP-LED需要金線焊機)

d)封裝:通過點膠,用環氧將LED管芯和焊線保護起來。在PCB板上點膠,對固化後膠體形狀有嚴格要求,這直接關係到背光源成品的出光亮度。這道工序還將承擔點螢光粉(白光LED)的任務。

e)焊接:如果背光源是採用SMD-LED或其它已封裝的LED,則在裝配工藝之前,需要將LED焊接到PCB板上。

f)切膜:用沖床模切背光源所需的各種擴散膜、反光膜等。

g)裝配:根據圖紙要求,將背光源的各種材料手工安裝正確的位置。

h)測試:檢查背光源光電參數及出光均勻性是否良好。

包裝:將成品按要求包裝、入庫。

封裝工藝

1.LED的封裝的任務

是將外引線連線到

LED晶片 的電極上,同時保護好LED晶片,並且起到提高光取出效率的作用。關鍵工序有裝架、壓焊、封裝。

2.LED封裝形式

LED封裝形式可以說是五花八門,主要根據不同的套用場合採用相應的外形尺寸,散熱對策和出光效果。LED按封裝形式分類有Lamp-LED、TOP-LED、Side-LED、SMD-LED、High-Power-LED等。

3.LED封裝工藝流程

4.封裝工藝說明

1.晶片檢驗

鏡檢:材料表面是否有機械損傷及麻點麻坑(lockhill)晶片尺寸及電極大小是否符合工藝要求,電極圖案是否完整。

2.擴片

由於LED晶片在劃片後依然排列緊密間距很小(約0.1mm),不利於後工序的操作。我們採用擴片機對黏結晶片的膜進行擴張,是LED晶片的間距拉伸到約0.6mm。也可以採用手工擴張,但很容易造成晶片掉落浪費等不良問題。

3.點膠

在LED支架的相應位置點上銀膠或絕緣膠。(對於GaAs、SiC導電襯底,具有背面電極的紅光、黃光、黃綠晶片,採用銀膠。對於藍寶石絕緣襯底的藍光、綠光LED晶片,採用絕緣膠來固定晶片。)工藝難點在於點膠量的控制,在膠體高度、點膠位置均有詳細的工藝要求。由於銀膠和絕緣膠在貯存和使用均有嚴格的要求,銀膠的醒料、攪拌、使用時間都是工藝上必須注意的事項。

4.備膠

和點膠相反,備膠是用備膠機先把銀膠塗在LED背面電極上,然後把背部帶銀膠的LED安裝在LED支架上。備膠的效率遠高於點膠,但不是所有產品均適用備膠工藝。

5.手工刺片

將擴張後LED晶片(備膠或未備膠)安置在刺片台的夾具上,LED支架放在夾具底下,在顯微鏡下用針將LED晶片一個一個刺到相應的位置上。手工刺片和自動裝架相比有一個好處,便於隨時更換不同的晶片,適用於需要安裝多種晶片的產品.

6.自動裝架

自動裝架其實是結合了沾膠(點膠)和安裝晶片兩大步驟,先在LED支架上點上銀膠(絕緣膠),然後用真空吸嘴將LED晶片吸起移動位置,再安置在相應的支架位置上。自動裝架在工藝上主要要熟悉設備操作編程,同時對設備的沾膠及安裝精度進行調整。在吸嘴的選用上儘量選用膠木吸嘴,防止對LED晶片表面的損傷,特別是蘭、綠色晶片必須用膠木的。因為鋼嘴會劃傷晶片表面的電流擴散層。

7.燒結

燒結的目的是使銀膠固化,燒結要求對溫度進行監控,防止批次性不良。銀膠燒結的溫度一般控制在150℃,燒結時間2小時。根據實際情況可以調整到170℃,1小時。絕緣膠一般150℃,1小時。銀膠燒結烘箱的必須按工藝要求隔2小時(或1小時)打開更換燒結的產品,中間不得隨意打開。燒結烘箱不得再其他用途,防止污染。

8.壓焊

壓焊的目的將電極引到LED晶片上,完成產品內外引線的連線工作。LED的壓焊工藝有金絲球焊和鋁絲壓焊兩種。先在LED晶片電極上壓上第一點,再將鋁絲拉到相應的支架上方,壓上第二點後扯斷鋁絲。金絲球焊過程則在壓第一點前先燒個球,其餘過程類似。壓焊是LED封裝技術中的關鍵環節,工藝上主要需要監控的是壓焊金絲(鋁絲)拱絲形狀,焊點形狀,拉力。對壓焊工藝的深入研究涉及到多方面的問題,如金(鋁)絲材料、超聲功率、壓焊壓力、劈刀(鋼嘴)選用、劈刀(鋼嘴)運動軌跡等等

LED的封裝主要有點膠、灌封、模壓三種。

基本上工藝控制的難點是氣泡、多缺料、黑點。設計上主要是對材料的選型,選用結合良好的環氧和支架。手動點膠封裝對操作水平要求很高(特別是白光LED),主要難點是對點膠量的控制,因為環氧在使用過程中會變稠。白光LED的點膠還存在螢光粉沉澱導致出光色差的問題。

10.灌膠封裝

Lamp-LED的封裝採用灌封的形式。灌封的過程是先在LED成型模腔內注入液態環氧,然後插入壓焊好的LED支架,放入烘箱讓環氧固化後,將LED從模腔中脫出即成型。

11.模壓封裝

將壓焊好的LED支架放入模具中,將上下兩副模具用液壓機合模並抽真空,將固態環氧放入注膠道的入口加熱用液壓頂桿壓入模具膠道中,環氧順著膠道進入各個LED成型槽中並固化。(12)固化與後固化

固化是指封裝環氧的固化,一般環氧固化條件在135℃,1小時。模壓封裝一般在150℃,4分鐘。

13.後固化

後固化是為了讓環氧充分固化,同時對LED進行熱老化。後固化對於提高環氧與支架(PCB)的粘接強度非常重要。一般條件為120℃,4小時。

14.切筋和劃片

由於LED在生產中是連在一起的(不是單個),Lamp封裝LED採用切筋切斷LED支架的連筋。SMD-LED則是在一片PCB板上,需要劃片機來完成分離工作。

15.測試

測試LED的光電參數、檢驗外形尺寸,同時根據客戶要求對LED產品進行分選。

16.包裝

將成品進行計數包裝。超高亮LED需要防靜電包裝。

B功率型LED封裝技術概述

半導體LED若要作為照明光源,常規產品的光通量與白熾燈和螢光燈等通用性光源相比,距離甚遠。因此,LED要在照明領域發展,關鍵是要將其發光效率、光通量提高至現有照明光源的等級。由於LED晶片輸入功率的不斷提高,功率型LED封裝技術主要應滿足以下兩點要求:①封裝結構要有高的取光效率;②熱阻要儘可能低,這樣才能保證功率LED的光電性能和可靠性。

功率型LED所用的外延材料採用MOCVD的外延生長技術和多量子阱結構,雖然其內量子效率還需進一步提高,但獲得高發光通量的最大障礙仍是晶片的取光效率低。現有的功率型LED的設計採用了倒裝焊新結構來提高晶片的取光效率,改善晶片的熱特性,並通過增大晶片面積,加大工作電流來提高器件的光電轉換效率,從而獲得較高的發光通量,除了晶片外,器件的封裝技術也舉足輕重。功率型LED封裝關鍵技術:a.散熱技術

傳統的指示燈型LED封裝結構,一般是用導電或非導電膠將晶片裝在小尺寸的反射杯中或載片台上,由金絲完成器件的內外連線後用環氧樹脂封裝而成,其熱阻高達150~250℃/W,新的功率型晶片若採用傳統式的LED封裝形式,將會因為散熱不良而導致晶片結溫迅速上升和環氧碳化變黃,從而造成器件的加速光衰直至失效,甚至因為迅速的熱膨脹所產生的應力造成開路而失效。

對於大工作電流的功率型LED晶片,低熱阻、散熱良好及低應力的新的封裝結構是功率型LED器件的技術關鍵。可採用低阻率、高導熱性能的材料粘結晶片;在晶片下部加銅或鋁質熱沉,並採用半包封結構,加速散熱;甚至設計二次散熱裝置,來降低器件的熱阻;在器件的內部,填充透明度高的柔性矽膠,膠體不會因溫度驟然變化而導致器件開路,也不會出現變黃現象;零件材料也應充分考慮其導熱、散熱特性,以獲得良好的整體熱特性。

為提高器件的取光效率,設計外加的反射杯與多重光學透鏡。

功率型LED白光技術

常見的實現白光的工藝方法有如下三種: ①藍色晶片上塗上YAG螢光粉,藍光激發螢光粉發出的黃綠光與藍光合成白光。該方法相對簡單,效率高,具有實用性。缺點是布膠量一致性較差、螢光粉易沉澱導致出光面均勻性差、色調一致性不好;色溫偏高,顯色性不理想。 ②RGB三基色多個晶片或多個器件發光混色成白光,或者用藍+黃色雙晶片補色產生白光。只要散熱得法,該方法產生的白光較前一種方法穩定,但驅動較 ③在紫外光晶片上塗RGB螢光粉,利用紫光激發螢光粉產生三基色光混色形成白光。由於目前的紫外光晶片和RGB螢光粉效率較低,仍未達到實用階段。

LED單晶片封裝

LED在過去的30多年裡,取得飛速發展。第一批產品出現在1968年,工作電流20mA的LED的光通量只有千分之幾流明,相應的發光效率為0.1lm/W,而且只有一種光色為650nm的紅色光。70年代初該技術進步很快,發光效率達到1lm/W,顏色也擴大到紅色、綠色和黃色。伴隨著新材料的發明和光效的提高,單個LED光源的功率和光通量也在迅速增加。原先,一般LED的驅動電流僅為20mA。到了20世紀90年代,一種代號為“食人魚”的LED光源的驅動電流增加到50-70mA,而新型大功率LED的驅動電流達到300—500mA。特別是1998年白光LED的開發成功,使得LED套用從單純的標識顯示功能向照明功能邁出了實質性的一步。圖2-1到圖2-4描述了LED的發展歷程。圖2-1普通LED主要用於指示燈圖2-2高亮度LED主要用於照明燈圖2-3食人魚LED圖2-4大功率LEDA功率型LED封裝技術現狀 功率型LED分為功率LED和瓦(W)級功率LED兩種。功率LED的輸入功率小於1W(幾十毫瓦功率LED除外);W級功率LED的輸入功率等於或大於1W。

半導體封裝 半導體器件有許多封裝形式,按封裝的外形、尺寸、結構分類可分為引腳插入型、表面貼裝型和高級封裝三類。從DIP、SOP、QFP、PGA、BGA到CSP再到SIP,技術指標一代比一代先進。總體說來,

半導體封裝 經歷了三次重大革新:第一次是在20世紀80年代從引腳插入式封裝到表面貼片封裝,它極大地提高了印刷電路板上的組裝密度;第二次是在20世紀90年代球型矩陣封裝的出現,滿足了市場對高引腳的需求,改善了半導體器件的性能;晶片級封裝、系統封裝等是現在第三次革新的產物,其目的就是將封裝面積減到最小。

所謂封裝是指安裝半導體積體電路晶片用的外殼,它不僅起著安放、固定、密封、保護晶片和增強電熱性能的作用,而且還是溝通晶片內部世界與外部電路的橋樑—晶片上的接點用導線連線到封裝外殼的引腳上,這些引腳又通過印製板上的導線與其他器件建立連線。因此,封裝對CPU和其他LSI積體電路都起著重要的作用。新一代CPU的出現常常伴隨著新的封裝形式的使 用。晶片的封裝技術已經歷了好幾代的變遷,從DIP、QFP、PGA、BGA到CSP再到MCM,技術指標一代比一代先進,包括晶片面積與封裝面積之比越來越 接近於1,適用頻率越來越高,耐溫性能越來越好,引腳數增多,引腳間距減小,重量減小,可靠性提高,使用更加方便等等。

國內外比較 中國封裝技術與國外封裝技術的差距所在

1.封裝技術人才嚴重短缺、缺少製程式改善工具的培訓及持續提高培訓的經費及手段。

2.先進的封裝設備、封裝材料及其產業鏈滯後,配套不全且質量不穩定。

(3)封裝技術研發能力不足,生產工藝程式設計不周全,可操作性差,執行能力弱。

(4)封裝設備維護保養能力欠偉,缺少有經驗的維修工程師,且可靠性實驗設備不齊全,失效分析(FA)能力不足。

(5)國內封裝企業除個別企業外,普遍規模較小,從事低端產品生產的居多,可持續發展能力低,缺乏向高檔發展的技術和資金。

(6)缺少團隊精神,缺乏流程整合、持續改善、精細管理的精神,缺少現代企業管理的機制和理念。

微電子封裝 微電子 封裝通常有五種功能,即電源分配、信號分配、散熱通道、機械支撐和環境保護。

1.電源分配

微電子封裝首先要能接通電源,使晶片與電路流通電流。其次,微電子封裝的不同部位所

需的電源有所不同,要能將不同部位的電源分配恰當,以減少電源的不必要損耗,這在多層布

線基板上尤為重要。同時,還要考慮接地線的分配問題。

2.信號分配

為使電信號延遲儘可能減小,在布線時應儘可能使信號線與晶片的互連路徑及通過封裝的I/O引出的路徑達到最短。對於高頻信號,還應考慮信號間的串擾,以進行合理的信號分配布線和接地線分配。

3.散熱通道

各種微電子封裝都要考慮器件、部件長期工作時如何將聚集的熱量散出的問題。不同的封裝結構和材料具有不同的散熱效果,對於功耗大的微電子封裝,還應考慮附加熱沉或使用強制風冷、水冷方式,以保證系統在使用溫度要求的範圍內能正常工作。

4.機械支撐

微電子封裝可為晶片和其他部件提供牢固可靠的機械支撐,並能適應各種工作環境和條件的變化。

5.環境保護

半導體器件和電路的許多參數,如擊穿電壓、反向電流、電流放大係數、噪聲等,以及器件的穩定性、可靠性都直接與半導體表面的狀態密切相關。半導體器件和電路製造過程中的許

多工藝措施也是針對半導體表面問題的。半導體晶片製造出來後,在沒有將其封裝之前,始終

都處於周圍環境的威脅之中。在使用中,有的環境條件極為惡劣,必須將晶片嚴加密封和包封。所以,微電子封裝對晶片的環境保護作用顯得尤為重要。

IC發展對微電子封裝的推動

反映IC的發展水平,通常都是以IC的集成度及相應的特徵尺寸為依據的。集成度決定著IC的規模,而特徵尺寸則標誌著工藝水平的高低。自20世紀70年代以來,IC的特徵尺寸幾乎每4年縮小一半。RAM、DRAM和MPU的集成度每年分別遞增50%和35%,每3年就推出新一代DRAM。但集成度增長的速度快,特徵尺寸縮小得慢,這樣,又使IC在集成度提高的同時,單個晶片的面積也不斷增大,大約每年增大13%。同時,隨著IC集成度的提高和功能的不斷增加,IC的I/O數也隨之提高,相應的微電子封裝的I/0引腳數也隨之增加。例如,一個集成50萬個門陣列的IC晶片,就需要一個700個.I/O引腳的微電子封裝。這樣高的I/0引腳數,要把IC晶片封裝並引出來,若沿用大引腳節距且雙邊引出的微電子封裝(如2.54 mmDIP),顯然殼體大而重,安裝面積不允許。從事微電子封裝的專家必然要改進封裝結構,如將雙邊引出改為四邊引出,這就是後來的I,CCC、PL,CC和OFP,其I/O引腳節距也縮小到0.4 mm,甚至0.3mm,,隨著IC的集成度和I/O數進一步增加,再繼續縮小節距,這種QFP在工藝上已難以實施,或者組裝焊接的成品率很低(如0.3mm的QFP組裝焊接失效率竟高達6%e)。於是,封裝的引腳由四邊引出發展成為面陣引出,這樣,與OFP同樣的尺寸,節距即使為1mm,也能滿足封裝具有更多I/O數的IC的要求,這就是正在高速發展著的先進的BGA封裝。

裸晶片技術有兩種主要形式:一種是COB技術,另一種是倒裝片技術(Flip chip)。

COB技術

用COB技術封裝的裸晶片是晶片主體和I/O端子在晶體上方,在焊接時將此裸晶片用導電/導熱膠粘接在PCB上,凝固後,用 Bonder 機將金屬絲(Al或Au)在超聲、熱壓的作用下,分別連線在晶片的I/O端子焊區和PCB相對應的焊盤上,測試合格後,再封上樹脂膠。 與其它封裝技術相比,COB技術有以下優點:價格低廉;節約空間;工藝成熟。COB技術也存在不足,即需要另配焊接機及封裝機,有時速度跟不上;PCB貼片對環境要求更為嚴格;無法維修等。

Flip chip 技術

Flip chip,又稱為倒裝片,與COB相比,晶片結構和I/O端(錫球)方向朝下,由於I/O引出端分布於整個晶片表面,故在封裝密度和處理速度上Flip chip已達到頂峰,特別是它可以採用類似SMT技術的手段來加工,故是晶片封裝技術及高密度安裝的最終方向。90年代,該技術已在多種行業的電子產品中加以推廣,特別是用於攜帶型的通信設備中。裸晶片技術是當今最先進的微電子封裝技術。隨著電子產品體積的進一步縮小,裸晶片的套用將會越來越廣泛。

LED封裝

LED封裝