加氣磚設備

加氣磚設備組成:

破碎機,

球磨機,

提升機,攪拌機,澆注設備,模框,模底板,

蒸養車,

蒸壓釜等具體設備根據實際場地進行規劃設計.所以設備的價格並不能一概而定.

加氣磚設備

自動化程度分為簡易加氣磚設備、半自動加氣磚設備和全自動加氣磚設備。

產品特點

加氣磚是一種輕質多孔、保溫隔熱、防火性能良好、可釘、可鋸、可刨和具有一定抗震能力的新型建築材料。早在三十年代初期,我國就開始生產這種產品,並廣泛使用於

上海國際飯店、

上海大廈、

福州大樓、中國人民銀行大樓等高低層建築中。是一種優良的

新型建築材料。並且具有環保等優點。

加氣磚設備

加氣磚設備 加氣磚設備十大優點:

1、加氣磚設備生產的砌塊抗震 同樣的建築結構 比

粘土磚提高2 個抗震級別。

2、加氣磚設備生產的砌塊環保 製造、運輸、使用過程無污染 可以保護耕地、節能降耗 屬綠色環保建材。

3、加氣磚設備生產的砌塊質輕 孔隙達 70%~85% 體積

密度一般為 500 900kg/m3 為

普通混凝土的 1/5 粘土磚的 1/4

空心磚的 1/3 與木質差不多 能浮於水。可減輕建築物自重,大幅度降低建築物的綜合造價。

4、加氣磚設備生產的砌塊防火 主要原材料大多為無機材料,因而具有良好的

耐火性能 並且遇火不散發有害氣體。耐火650

度為一級耐火材料 90mm厚牆體耐火性能達 245分鐘 300mm,厚牆體耐火性能達 520 分鐘。

5、加氣磚設備生產的砌塊隔音 因具有特有的多孔結構

因而具有一定的吸聲能力。10mm厚牆體可達到 41分貝。

6、加氣磚設備生產的砌塊保溫 由於材料內部具有大量的氣孔和微孔 因而有良好的保溫隔熱性能。

7、加氣磚設備生產的砌塊抗滲 因材料由許多獨立的小氣孔組成 吸水導濕緩慢 同體積吸水至飽和所需時間是

粘土磚的5倍。用於衛生間時 牆面進行界面處理後即可直接貼上瓷磚。

8、加氣磚設備生產的砌塊耐久,材料強度穩定,在對試件大氣暴露一年後測試,強度提高了 25% 十年後仍保持穩定。

9、加氣磚設備生產的砌塊快捷 具有良好的

可加工性 可鋸、刨、鑽、釘 並可用適當的粘結材料粘結 為建築施工創造了有

利的條件。

10、加氣磚設備生產的砌塊經濟 綜合造價比採用

實心粘土磚降低 5%以上 並可以增大使用面積 大大提高建築面積利用率。

1. 重量輕

加氣磚一般重量為500-700千克/立方米,只相當於

粘土磚和

灰砂磚的1/4-1/3,

普通混凝土的1/5,是混凝土中較輕的一種,適用於高層建築的

填充牆和

低層建築的承重牆。使用這種材料,可以使整個建築的自重比普通

磚混結構建築的自重降低40%以上。由於建築自重減輕,地震破壞力小,所以大大提高建築物的抗震能力。

2. 保溫隔熱性能好

加氣磚的

導熱係數一般為0.11-0.18千卡/米o小時o度,僅為粒土磚和

灰砂磚的1/4-1/5,(粒土磚的導熱係數為0.4-0.58千卡/米o小時o度;灰砂磚的導熱係數為0.528千卡/米o小時o度),為

普通混凝土的1/6左右。實踐證明:20厘米厚的

加氣混凝土牆體的保溫效果就相當於49厘米厚的

粘土磚牆體的保溫效果,隔熱性能也大大優於24厘米磚牆體。這樣就大大減薄了牆體的厚度,相應的便擴大了建築物的有效使用面積,節約了建築材料厚度,提高了施工效率,降低了工程造價,減輕了建築物自重。

配套設備

1、 原料預處理設備

⑴

破碎機:粉煤灰

加氣混凝土的塊狀物料,如生石灰、石膏等,必須進行破碎才能進入下道工序。

加氣磚設備

加氣磚設備⑵

粉磨機:粉煤灰加氣混凝土的物料必須經粉磨後才能更好進行反應。粉磨主要使用

球磨機。球磨機有乾磨、

濕磨兩種,可根據需要選擇。

2、 原料計量設備

原料計量一般採用微機控制全自動計量系統

3、 物料攪拌澆注設備

物料攪拌澆注設備主要是攪拌機,它既是攪拌設備,也是料漿澆注設備。

4、 切割機

粉煤灰

加氣混凝土在澆注發氣後,形成坯體。由於坯體體積很大,要達到所要求的產品尺寸,就必須進行切割加工。

5、 蒸壓釜

蒸壓釜是矽酸鹽製品進行水化反應,獲得物理力學性能的設備。其操作使用在粉煤灰加氣混凝土生產中,是關係安全生產及能源利用的重要內容。

6、 鍋爐

鍋爐主要為蒸壓釜和預養窯等用熱設施提供熱能。

7、 輔助設備

⑴模框、底板、模具車

這些設備配合組成澆注模具,是粉煤灰

加氣混凝土的主要成型設備。

這些輔助設備是蒸壓養護系統所必須配備的。

8、砌塊的規格尺寸(單位:毫米)

長度 600mm

寬度 100mm 120mm 125mm 150mm 180mm 200mm 240mm 300mm

高度 240mm 250mm 300mm

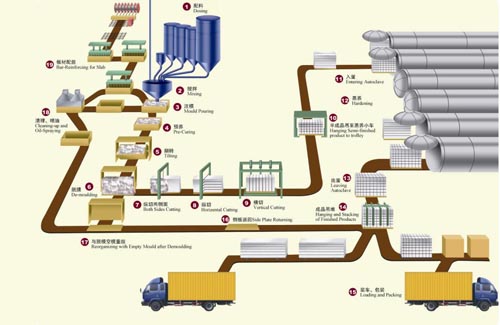

生產工藝

粉煤灰

加氣磚生產工藝:在整條粉煤灰加氣磚設備生產過程中,它的工作流程是:首先(1)各種原料貯備倉→(2)計量配料→(3)原料加水混合攪拌→(4)模具準備→(5)澆注→(6)發氣靜停→(7)脫模→(8)翻轉、水平切割、重複切割→(9)編組入釜→(10)高溫高壓養護→(11)成品出釜→(12)檢驗成品→(13)包裝→(14)碼垛貯存→(15)出廠。

加氣磚設備

加氣磚設備原材料均由汽車運入廠內,粉煤灰(或砂、石粉)在原材料場集中,使用時用裝運入料斗。袋裝水泥或散裝水泥在水泥庫內儲存。使用時用裝運入料斗。化學品、鋁粉等分別放在化學品庫、鋁粉庫,使用時分別裝運至生產車間。

粉煤灰(或砂、石粉)經

電磁振動給料機、膠帶輸送機送進球磨機,磨細後的粉煤灰(或砂、石粉)用粉煤灰泵分別送至料漿罐儲存。石灰經電磁振動給料機、膠帶輸送機送入

顎式破碎機進行破碎,破碎後的石灰經

斗式提升機送入石灰儲倉,然後經

螺旋輸送機送進球磨機,磨細後的物料經螺旋輸送機、斗式提升機送入粉料配料倉中。 化學品按一定比例經人工計量後,製成一定濃度的溶液,送入儲罐內儲存。 鋁粉由鋁粉庫運至生產車間,用電葫蘆提升到配料樓二樓倒入攪拌機中定量加水,攪拌成鋁粉懸浮液

石灰、水泥由粉料配料倉下的螺旋輸送機依次送到自動計量秤累積計量,秤下有螺旋輸送機可將物料均勻加入

澆注攪拌機內。 粉煤灰(或砂、石粉)和廢漿放入計量缸計量,在各種物料計量後模具已就位的情況下,即可進行料漿攪拌,料漿在澆注前應達到工藝要求(約40℃),如溫度不夠,可在料漿

計量罐通蒸汽加熱,在物料澆注前0.5~1分鐘加入鋁粉懸浮液。

4、加氣塊初養和切割

澆注後模具用

輸送鏈推入初養室進行發氣初凝,室溫為50~70℃,初養時間為1.5-2小時(根據地理有利條件,可免去此工藝),初養後用負壓吊具將模框及坯體一同吊到預先放好釜底板的切割台上.脫去模框.切割機即對坯體進行橫切、縱切、銑麵包頭,模框吊回到運模車上人工清理和除油,然後吊到模車上組模進行下一次澆注,切好後的坯體連同釜底板用

天車吊到釜車上碼放兩層,層間有四個支撐,若干個釜車編為一組。切割時產生的坯體邊角廢料,經

螺旋輸送機送到切割機旁的廢漿攪袢機中,加水製成廢料漿,待配料時使用。

坯體在釜前停車線上編組完成後,打開要出釜的

蒸壓釜釜門,先用卷揚機拉出釜內的成品釜車,然後再將準備蒸壓的釜車用

卷揚機拉入蒸壓釜進行養護。釜車上的製成品用

橋式起重機吊到成品庫,然後用

叉式裝卸車運到成品堆場,空釜車及釜底板吊回至回車線上,清理後用卷揚機拉回碼架處進行下一次循環。

最新研製的加氣磚設備生產線採用自動化控制系統,使得整條線實現了自動化操作,大大提高了工作效率和工作準確率,大大提高了整條生產線的產品

成品率,粉煤灰加氣磚設備採用大型先進的

切割機設備切割坯體,極大的解決了傳統的手工切割出現的切割不準確,效率低等問題,因此我們設計的這條生產線相對比其他生產線具有:

自動化程度高,操作方便,產量大,產品成品率高,工作高效,工作準確率高等特點。

技術參數

|

編號

| 設備名稱

| 規格

| 功率

kw

|

1

| 原材料處理過程

|

1.1

| |

1.2

| 沙子料斗

| 2×3×0.8m

| 0.75

|

1.3

| | 7m(L)×600mm(W)

| 4

|

|

2

| 石灰處理過程

|

2.1

| 石灰料斗

| 2×3×0.8m

| 4.25

|

2.2

| | 14m

| 11

|

2.3

| | PE400×250

| 30

|

2.4

| | 19m

| 11

|

2.5

| 皮帶輸送機

| 6m(L)×600mm(W)

| 3

|

2.6

| | BK400×400

| 1.1

|

2.7

| 雷蒙磨(主機)含除塵設備

| 4R3216

| 55

|

|

3

| |

3.1

| | Φ3000×3000mm

| 7.5

|

3.2

| 廢料存儲攪拌罐

| Φ3000×3000mm

| 7.5

|

3.3

| | Φ219

| |

3.4

| | Φ219

| |

3.5

| 渣漿泵

| 80YZ80-20

| 15

|

3.6

| 廢料渣漿泵

| 65YZ50-12

| 5.5

|

|

4

| 配料製漿過程

|

4.1

| | 5T

| |

4.2

| | 45㎥

| |

4.3

| 石灰倉

| 45㎥

| |

4.4

| | 3T

| |

4.5

| 石膏倉

| 45㎥

| |

4.6

| | 0.052㎥

| 0.75

|

4.7

| | 6m-Φ219mm

| 4

|

4.8

| | 2.3m-Φ219

| 4

|

4.9

| | 2m-Φ219mm

| 4

|

4.10

| | 3.6㎥

| 37

|

4.11

| 澆鑄變頻擺渡車

| 3.2m×3.14m

| 4

|

4.12

| 澆鑄樓(客戶自建)

| | |

|

5

| 模箱與模箱

|

5.1

| 模箱

| 4400×1660×880mm

| |

5.2

| 模箱底板

| 4140×670×130mm

| |

|

6

| 靜養

|

6.1

| 靜養室(客戶自建)

| | |

|

7

| 起吊搬運組模

|

7.1

| 翻轉吊車

| 5.5m×2m-P=5t

| 4

|

7.2

| | LK=4.9m×1.2m

| 7.5

|

7.3

| 托坯吊車

| 5.5m×2m-P=3.5t

| 4

|

7.4

| | LK=4.9m×0.5m

| 5.5

|

7.5

| 模箱運動系統

| | 3

|

7.6

| 底板返回系統

| 0.87m×0.34m

| 0.75

|

|

8

| 切割過程

|

8.1

| 穿插式水平切割機

| 5×2.35×2.2m

| |

8.2

| 穿插式垂直切割機

| 4.5×2.35×2.8m

| 8.5

|

8.3

| | 3.2×1.1m

| 4

|

8.4

| | 0.35CBM

| 3

|

| | | |

8.5

| 廢料回收攪拌機(導流式)

| Φ500×350mm

| 5.5

|

|

9

| 蒸壓養護過程

|

9.1

| 托坯小車

| 4240×1360×215mm

| |

9.2

| | 40m

| 5.5

|

9.3

| 轉向輪

| Φ260mm

| |

|

10

| 安裝調試與人員培訓

|

10.1

| 安裝調試費用

| | |

10.2

| 車間內基礎設計費(設備工藝)

| | |

10.3

| 人員培訓費用

| | |

10.4

| | | |

|

|

11

| 外購設備建議價格

|

11.1

| 輕軌鋼

| 12kg/m

| |

11.2

| 行車鋼軌

| 24kg/m

| |

11.3

| 工字鋼行車鋼軌

| 50kg/m

| |

11.4

| 行車梁支柱

| Φ180×5mm

| |

11.5

| 鉤車用槽鋼(18#)

| 14kg/m

| |

11.6

| 廠房內電纜

| | |

11.7

| 控制電櫃

| | |

11.8

| 非標準件(支撐架,溜槽等)

| | |

|

12

| |

12.1

| | Φ2×26m

| |

12.2

| 蒸壓釜保溫

| | |

12.3

| | Φ1500×5700

| 130

|

12.4

| | | |

12.5

| | Φ325mm

| |

12.6

| 蒸養釜過橋軌

| | |

12.7

| 鍋爐(水處理及除塵)

| 4T-1.6Mpa

| |

12.8

| | | |

12.9

| 蒸汽管道與閥門

| | |

12.10

| 蒸汽管道保溫

| | |

12.11

| 料將管道與閥門

| | |

12.12

| | | |

12.13

| | Φ50,Φ32

| |

12.14

| 鍋爐及蒸養釜安裝費用

| | |

加氣磚設備

加氣磚設備 加氣磚設備

加氣磚設備 加氣磚設備生產工藝流程圖

加氣磚設備生產工藝流程圖

加氣磚設備

加氣磚設備