專利背景

20世紀80年代,美國學者J.B.Goodenough等人首次發現鈷酸鋰(LiCoO2),鎳酸鋰(LiNiO2)和錳酸鋰(LiMn2O4)可作為脫嵌鋰離子的材料。20世紀90年代,索尼公司首次成功將鈷酸鋰套用於商業化的小型電子產品,從此,鋰離子電池以高循環性能、高工作電壓及低污染等優點被廣泛套用於各電子設備中。近年來,隨著科技不斷發展,電子設備的功能不斷升級,因此對鋰電池的能量及倍率性能提出了更高的要求,2013年前常規的鈷酸鋰(LiCoO2)、錳酸鋰(LiMn2O4)以及三元素材料,其容量及功率難以滿足功能不斷升級的電子設備對高能量密度及大倍率放電的要求,因此高能及高功率鋰離子電池已成為電池行業的重點研究方向。

高能鋰離子電池的關鍵技術之一是研發高性能正極材料,在鋰離子電池中,正極材料的性能很大程度上影響著鋰離子電池的性能,並直接決定電池的成本。從正極材料上提高電池的能量和功率通常有兩種方法:一是提高電池的充電電壓,通常將鋰離子電池的充電截止電壓從4.20伏充高至4.30伏或4.35伏,電池相應的放電容量提高8%~14%,能夠有效提高電池的能量密度;二是提高材料自身的導電性從而提高電池的功率密度。

對於以上方法一,在高充電截止電壓(>4.20伏)下,如普通型正極材料LiCoO2中單位摩爾的鋰離子遷出>0.5,容易造成正極材料結構不穩定,表現為鋰離子電池的不穩定和循環性能急劇衰減。這主要是因為未充電時Co的化合價為+3價,而充電時脫鋰態的Co為+4價,+4價的Co具有很強的氧化性,能夠與電解液反應,使正極材料結構發生變化甚至坍塌同時導致電解液分解。因此提高鋰離子電池的充電截止電壓的前提是對正極材料進行表面處理,如包覆。而常用的包覆方法是在正極材料表面包覆Al2O3等金屬氧化物,有利於穩定正極材料的結構並阻止正極活性物質與電解液的直接接觸。但通常用於表面包覆的氧化物(Al2O3等)為絕緣材料,經過包覆處理降低了材料的導電性,從而使電池的功率降低。

而對於以上方法二,提高材料的導電性,常用的方法是加入導電劑(摻碳)和對正極材料進行碳包覆的方法。2013年前摻碳的方法主要是機械混合法,而機械混合法存在操作時間長,混合不均勻等缺點;碳包覆可以有效提高材料的導電性、改善活性材料的表面化學、避免電極直接與電解液接觸,能夠提高電極的快速充放電性能和循環性能;而常用的鋰離子電池正極材料(鈷酸鋰、錳酸鋰或三元素材料等)的合成條件是在空氣或氧氣氣氛,合成溫度在900℃以上,在這樣的條件下,碳發生氧化而難以實現碳包覆,因此,實現碳包覆需要惰性氣氛下;另外,碳分解和石墨化溫度高達600~900℃,很容易將鎳、鈷、錳等金屬離子還原成單質,因此傳統的通過有機碳分解難以實現碳包覆。

發明內容

專利目的

《一種鋰離子電池正極材料及其製備方法》的目的在於克服上述2013年之前的技術的不足之處而提供一種能夠在2013年之前的鋰離子電池正極材料表面依次包覆氧化鋁層和碳層的新型鋰離子電池正極材料製備方法;同時,該發明的另一個目的在於提供一種採用上述所述方法製備得到的、能夠顯著提高電池的能量密度和功率密度、且能夠改善電池的循環性能和安全性能的新型鋰離子電池正極材料。

技術方案

《一種鋰離子電池正極材料及其製備方法》採取的技術方案為:一種鋰離子電池正極材料的製備方法,包括以下步驟:

(1)以常規方法合成2013年之前的鋰離子電池正極材料A;

(2)將鋰離子電池正極材料A與溶劑S配製成漿料,在不斷攪拌的條件下逐漸加入鋁鹽溶液或溶膠,鋁鹽溶液或溶膠中鋁與鋰離子電池正極材料A的摩爾比為0.002~0.02;

(3)將步驟(2)的混合液經過濾後於70~100℃經4~24小時乾燥、過篩,粉末在300~600℃下在空氣或氧氣氣氛中焙燒4~8小時,自然冷卻後經過篩得到外表面包覆有氧化鋁層B的鋰離子電池正極材料;

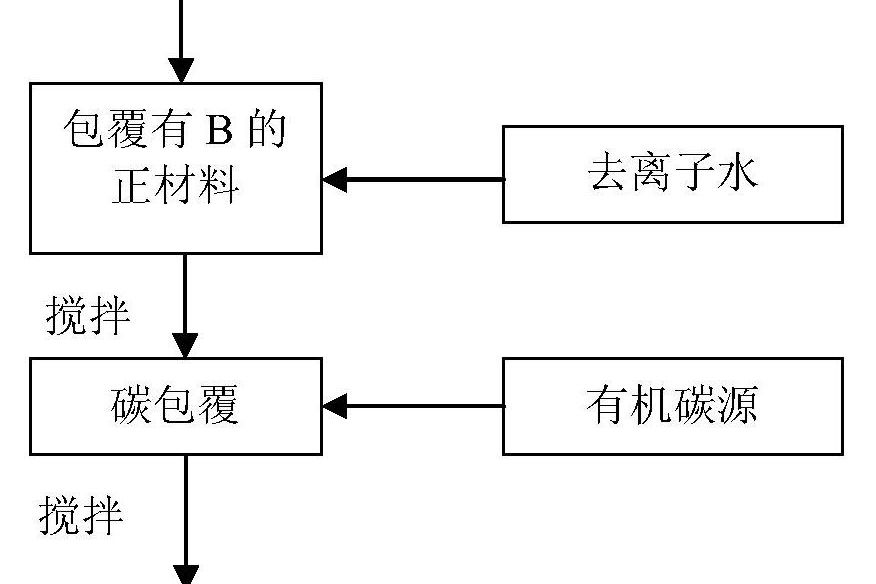

(4)將外表面包覆有氧化鋁層B的鋰離子電池正極材料與去離子水配製成混合液,攪拌過程向混合液中加入有機碳源,攪拌至均勻混合;

(5)將步驟(4)所得混合液通過噴霧乾燥後得到在氧化鋁層B外表面包覆有機碳的鋰離子電池正極材料粉末,噴霧乾燥的進口溫度為100~200℃,出口溫度為50~80℃;

(6)將步驟(5)得到的粉末裝入坩鍋並置於管式爐中,抽真空,通過惰性氣氛,在惰性氣氛條件下加熱600~800℃焙燒0.5~2小時,自然冷卻後經過篩得到外表面依次包覆有氧化鋁層B和碳層C的鋰離子電池正極材料。

《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法,依次在2013年之前的鋰離子電池正極材料的外表面包覆氧化鋁層和碳層,包覆條件為液相包覆,容易得到比較均勻的包覆體。該發明所述方法在進行氧化鋁包覆過程中,調整了2013年之前的鋰離子電池正極材料與鋁鹽的加入順序,即先將活性物質分散在溶劑中,分散液本身呈鹼性,少量包覆物質鋁鹽與溶劑的加入對其鹼性影響小;通過在加入包覆物質有機鋁鹽的過程中不斷攪拌,保證水解產物均勻吸附在活性物質表面。所述方法能夠避免高溫碳包覆容易導致金屬還原,低溫有機碳源難以碳化的問題,通過噴霧乾燥並在惰性氣氛下快速燒結的方法進行碳包覆。

所述步驟(2)中鋁鹽溶液或溶膠中鋁與鋰離子電池正極材料A的摩爾比選擇0.002~0.02,如果鋁鹽溶液或溶膠中鋁在鋰離子電池正極材料A外表面的包覆太少,就不能很好的起到保護層的作用;如果太多,會影響材料的克容量。

作為《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法的優選實施方式,所述步驟(2)中的溶劑S為水和能與水互溶的有機溶劑的混合物,所述有機溶劑與水的重量比為0~100;所述鋰離子電池正極材料A與溶劑S的質量比為0.5:1~5:1。優選地,所述有機溶劑為醇類或酮類溶劑。所述有機溶劑與水的重量比為0~100,即所述溶劑S可以選擇水,或者水與有機溶劑的混合液。所述鋰離子電池正極材料A與溶劑S的質量比選擇0.5:1~5:1,以保障所述鋰離子電池正極材料A可以與溶劑S形成漿料。

作為《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法的優選實施方式,所述步驟(2)中鋁鹽溶液或溶膠的重量濃度為10~50%,所述鋁鹽溶液或溶膠中,溶劑為能溶解鋁鹽的溶劑,優選地,可為水或能與水互溶的有機溶劑或水和能與水互溶的有機溶劑的混合液。優選地,所述溶劑為醇類或酮類溶劑。所述鋁鹽溶液或溶膠的重量濃度選擇10~50%,濃度太低,會存在浪費溶劑的問題,而濃度太高,在鋁鹽溶液或溶膠加入的瞬間容易導致局部濃度太大的問題。

作為《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法的優選實施方式,所述步驟(2)的鋁鹽溶液或溶膠中,鋁鹽為一乙酸鋁、二乙酸鋁中的至少一種。

作為《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法的優選實施方式,所述步驟(2)中鋁鹽溶液或溶膠的加入速度為1~20毫升/分鐘。加入速度太慢,實驗效率低,而加入速度太快,會導致包覆不均勻。

作為《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法的優選實施方式,所述步驟(2)在不斷攪拌的條件下逐漸加入鋁鹽溶液或溶膠後,繼續攪拌1~4小時,攪拌速度為200~2000轉/分鐘。所述步驟(2)中,在加入鋁鹽溶液和溶膠後,繼續按照所述的攪拌速度攪拌1~4小時,能夠使得鋁鹽溶液或溶膠與2013年之前的鋰離子電池正極材料A與溶劑S混合均勻,使得氧化鋁在2013年之前的鋰離子電池正極材料A外表面的包覆更加均勻。

作為《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法的優選實施方式,所述步驟(4)中外表面包覆有氧化鋁層B的鋰離子電池正極材料與去離子水的質量比為0.5:1~2.5:1。外表面包覆有氧化鋁層B的鋰離子電池正極材料與去離子水的質量比之所以選擇所述的範圍,是為了保證整機材料可以與溶劑很好的形成漿料,且與前面不同的碳包覆採用噴霧乾燥的方式,可以適當將濃度下限提高一點,因為濃度太低的話噴霧阻力大,可能達不到噴霧的效果。

作為《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法的優選實施方式,所述步驟(4)中加入的有機碳源的質量為外表面包覆有氧化鋁層B的鋰離子電池正極材料質量的2~20%。有機碳源的加入量太少,包覆太少就起不到提高導電性的作用,而加入量太多,包覆太多又會影響材料的克容量。

作為《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法的優選實施方式,所述步驟(6)中的惰性氣氛為氮氣氣氛或氦氣氣氛。

同時,《一種鋰離子電池正極材料及其製備方法》的另一目的在於提供一種能夠顯著提高電池的能量密度和功率密度、且能夠改善電池的循環性能和安全性能的新型鋰離子電池正極材料,為實現此目的,該發明採取的技術方案為:一種採用如上任一所述方法製備得到的鋰離子電池正極材料,所述鋰離子電池正極材料包括2013年之前的鋰離子電池正極材料A、包覆在所述鋰離子電池正極材料外表面的氧化鋁層B和包覆在所述氧化鋁層外表面的碳層C。該發明所述鋰離子電池正極材料,在2013年之前的鋰離子電池正極材料的外表面依次包覆有氧化鋁層和碳層,其中,氧化鋁層的包覆能夠減少正極材料與電解液的接觸,有效阻止正極材料與電解液的反應,提高鋰離子電池在高充電截止電壓下的循環性能、耐過充性能和儲存性能;經過包覆氧化鋁的材料再進行碳包覆,能夠防止正極材料與碳分解產物發生氧化還原反應,同時碳包覆能夠在正極材料表面形成均勻的導電薄膜,提高正極材料的導電性能,有利於鋰離子的快速嵌入與脫出,從而改善電池的大電流充放電性能。

《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法及採用所述方法製備得到的鋰離子電池正極材料中,所述的2013年之前的鋰離子電池正極材料A可為鎳、鈷、錳二元或三元正極材料、鈷酸鋰正極材料、錳酸鋰正極材料(含層狀摻雜富鋰錳酸鋰、尖晶石錳酸鋰)等。

改善效果

《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法,採用液相包覆依次在2013年之前的鋰離子電池正極材料的外表面包覆氧化鋁層和碳層,能夠得到比較均勻的包覆體。在進行氧化鋁包覆過程中,調整了2013年之前的鋰離子電池正極材料與鋁鹽的加入順序,即先將活性物質分散在溶劑中,分散液本身呈鹼性,少量包覆物質鋁鹽與溶劑的加入對其鹼性影響小,通過在加入包覆物質有機鋁鹽的過程不斷攪拌,保證水解產物均勻吸附在活性物質表面。所述方法通過噴霧乾燥並在惰性氣氛下快速燒結的方法進行碳包覆,能夠避免高溫碳包覆容易導致金屬還原,低溫有機碳源難以碳化的問題。《一種鋰離子電池正極材料及其製備方法》所述方法,處理過程中無有害的中間產物產生,符合現代工業對環境保護的要求。

採用《一種鋰離子電池正極材料及其製備方法》所述方法製備得到的鋰離子電池正極材料,在2013年之前的鋰離子電池正極材料的外表面依次包覆有氧化鋁層和碳層,氧化鋁包覆能夠減少正極材料與電解液的接觸,有效阻止正極材料與電解液的反應,提高鋰離子電池在高充電截止電壓下的循環性能、耐過充性能和儲存性能;經過包覆氧化鋁的材料再進行碳包覆,能夠防止正極材料與碳分解產物發生氧化還原反應,同時碳包覆能夠在正極材料表面形成均勻的導電薄膜,提高正極材料的導電性能,有利於鋰離子的快速嵌入與脫出,從而改善電池的大電流充放電性能。《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料能夠顯著提高電池的能量密度和功率密度,且能夠改善電池的循環性能、容量保持率和安全性能。

附圖說明

圖1為《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料製備方法的工藝流程圖;

圖2為《一種鋰離子電池正極材料及其製備方法》實施例1包覆之後LiCoO2材料4.35伏倍率曲線圖;

圖3是《一種鋰離子電池正極材料及其製備方法》比較例1包覆之後LiCoO2材料4.35伏倍率曲線圖;

圖4是《一種鋰離子電池正極材料及其製備方法》實施例1中2013年之前的未包覆LiCoO2材料4.35伏倍率曲線圖。

技術領域

《一種鋰離子電池正極材料及其製備方法》涉及鋰離子電池領域,尤其是一種新型鋰離子電池正極材料及其製備方法。

權利要求

1.一種鋰離子電池正極材料的製備方法,其特徵在於,包括以下步驟:

(1)以常規方法合成2013年之前的鋰離子電池正極材料A;

(2)將鋰離子電池正極材料A與溶劑S配製成漿料,在不斷攪拌的條件下逐漸加入鋁鹽溶液或溶膠,鋁鹽溶液或溶膠中鋁與鋰離子電池正極材料A的摩爾比為0.002~0.02;

(3)將步驟(2)的混合液經過濾後於70~100℃經4~24小時乾燥、過篩,粉末在300~600℃下在空氣或氧氣氣氛中焙燒4~8小時,自然冷卻後經過篩得到外表面包覆有氧化鋁層B的鋰離子電池正極材料;

(4)將外表面包覆有氧化鋁層B的鋰離子電池正極材料與去離子水配製成混合液,攪拌過程向混合液中加入有機碳源,攪拌至均勻混合;

(5)將步驟(4)所得混合液通過噴霧乾燥後得到在氧化鋁層B外表面包覆有機碳的鋰離子電池正極材料粉末,噴霧乾燥的進口溫度為100~200℃,出口溫度為50~80℃;

(6)將步驟(5)得到的粉末裝入坩鍋並置於管式爐中,抽真空,通過惰性氣氛,在惰性氣氛條件下加熱600~800℃焙燒0.5~2小時,自然冷卻後經過篩得到外表面依次包覆有氧化鋁層B和碳層C的鋰離子電池正極材料。

2.如權利要求1所述鋰離子電池正極材料的製備方法,其特徵在於,所述步驟(2)中的溶劑S為水和能與水互溶的有機溶劑的混合物,所述有機溶劑與水的重量比為0~100;所述鋰離子電池正極材料A與溶劑S的質量比為0.5:1~5:1。

3.如權利要求1所述的鋰離子電池正極材料的製備方法,其特徵在於,所述步驟(2)中鋁鹽溶液或溶膠的重量濃度為10~50%,所述鋁鹽溶液或溶膠中,溶劑為水或能與水互溶的有機溶劑或水和能與水互溶的有機溶劑的混合液。

4.如權利要求2或3所述的鋰離子電池正極材料,其特徵在於,所述有機溶劑為醇類或酮類溶劑。

5.如權利要求1或3所述的鋰離子電池正極材料的製備方法,其特徵在於,所述步驟(2)的鋁鹽溶液或溶膠中,鋁鹽為一乙酸鋁、二乙酸鋁中的至少一種。

6.如權利要求1所述的鋰離子電池正極材料的製備方法,其特徵在於,所述步驟(2)中鋁鹽溶液或溶膠的加入速度為1~20毫升/分鐘。

7.如權利要求1所述的鋰離子電池正極材料的製備方法,其特徵在於,所述步驟(2)在不斷攪拌的條件下逐漸加入鋁鹽溶液或溶膠後,繼續攪拌1~4小時,攪拌速度為200~2000轉/分鐘。

8.如權利要求1所述的鋰離子電池正極材料的製備方法,其特徵在於,所述步驟(4)中外表面包覆有氧化鋁層B的鋰離子電池正極材料與去離子水的質量比為0.5:1~2.5:1。

9.如權利要求1所述的鋰離子電池正極材料的製備方法,其特徵在於,所述步驟(4)中加入的有機碳源的質量為外表面包覆有氧化鋁層B的鋰離子電池正極材料質量的2~20%。

10.一種採用如權利要求1-9任一所述方法製備得到的鋰離子電池正極材料,其特徵在於,包括2013年之前的鋰離子電池正極材料A、包覆在所述鋰離子電池正極材料外表面的氧化鋁層B和包覆在所述氧化鋁層外表面的碳層C。

實施方式

《一種鋰離子電池正極材料及其製備方法》所述鋰離子電池正極材料的製備方法的具體實施例,所述方法的工藝流程圖如附圖1所示,所述方法具體包括以下步驟:

(1)以常規方法合成2013年之前的鋰離子電池正極材料A,所述2013年之前的鋰離子電池正極材料A具體可以是鈷酸鋰正極材料;鎳、鈷、錳二元或三元正極材料;錳酸鋰正極材料(含層狀摻雜富鋰錳酸鋰、尖晶石錳酸鋰);

(2)將鋰離子電池正極材料A與溶劑S按0.5:1~5:1的質量比配製成漿料,在不斷攪拌的條件下以1~20毫升/分鐘的速度逐漸加入重量濃度為10%~50%一乙酸鋁或二乙酸鋁溶液,鋁鹽中鋁與鋰離子電池正極材料A的摩爾比為0.002~0.02,以200~2000轉/分鐘的速度繼續攪拌1~4小時;

(3)將步驟(2)的混合液經過濾後於70~100℃經4~24小時乾燥、過篩,粉末在300~600℃下在空氣或氧氣氣氛焙燒4~8小時,自然冷卻後經過篩得到外表面包覆有氧化鋁層B的鋰離子電池正極材料;

(4)將外表面包覆有氧化鋁層B的鋰離子電池正極材料與去離子水按0.5:1~2.5:1的質量比配製成混合液,攪拌過程向混合液中加入外表面包覆有氧化鋁層B的鋰離子電池正極材料質量2%~20%的有機碳源,攪拌至均勻混合;

(5)將步驟(4)所得混合液通過噴霧乾燥後得到在氧化鋁層B外表面包覆有機碳的鋰離子電池正極材料粉末,噴霧乾燥的進口溫度為100~200℃,出口溫度為50~80℃;

(6)將步驟(5)得到的粉末裝入坩鍋後置於管式爐中,抽真空,通入氮氣或氬氣氣氛,在氮氣或氬氣氣氛保護下加熱600~800℃焙燒0.5~2小時,自然冷卻後經過篩得到外表面依次包覆有碳層C和氧化鋁層B的鋰離子電池正極材料。

實施例1

《一種鋰離子電池正極材料及其製備方法》一種鋰離子電池正極材料的製備方法的一種實施例,該實施例所述方法包括以下步驟:

(1)稱取2000克以常規方法合成的LiCoO2正極材料A,加入1000克去離子水1500轉/分鐘的速度充分攪拌,並在攪拌過程向分散液中以8毫升/分鐘的速度滴加入用去離子水溶解的331.20克含33.12克(CH3COO)2AlOH的溶液,滴加完後,繼續攪拌3小時,停止攪拌;

(2)過濾並於80℃乾燥20小時後過200目篩,然後將乾燥的粉末在馬弗爐中500℃空氣氣氛下焙燒5小時,自然冷卻得到外表面包覆有氧化鋁層B的LiCoO2正極材料;

(3)將2000克外表面包覆有氧化鋁層B的LiCoO2正極材料與1000克水配製成混合液,攪拌過程向混合液中加入200克蔗糖,攪拌至均勻混合;

(4)通過噴霧乾燥後得到在氧化鋁層B外表面包覆有機碳的鋰離子電池正極材料粉末,噴霧乾燥的進口溫度為100℃,出口溫度為60℃;

(5)將粉末裝入坩鍋後置於管式爐中,經過連續三次抽真空和通氮氣過程,在氮氣保護下700℃焙燒1小時,自然冷卻後經過篩得到外表面依次包覆有氧化鋁層B和碳層C的LiCoO2正極材料。

實施例2

《一種鋰離子電池正極材料及其製備方法》一種鋰離子電池正極材料的製備方法的一種實施例,該實施例所述方法包括以下步驟:

(1)稱取2000克以常規方法合成的LiCoO2正極材料A,加入500克去離子水2000轉/分鐘的速度充分攪拌,並在攪拌過程向分散液中以1毫升/分鐘的速度滴加入用去離子水溶解的101.40含50.70克 CH3COOAl(OH)2的溶液,滴加完後,繼續攪拌4小時,停止攪拌;

(2)過濾並於100℃乾燥24小時後過200目篩,然後將乾燥的粉末在馬弗爐中600℃空氣氣氛下焙燒8小時,自然冷卻得到外表面包覆有氧化鋁層B的LiCoO2正極材料;

(3)將2000克外表面包覆有氧化鋁層B的LiCoO2正極材料與1000克水配製成混合液,攪拌過程向混合液中加入400克蔗糖,攪拌至均勻混合;

(4)通過噴霧乾燥後得到在氧化鋁層B外表面包覆有機碳的鋰離子電池正極材料粉末,噴霧乾燥的進口溫度為150℃,出口溫度為80℃;

(5)將粉末裝入坩鍋後置於管式爐中,經過連續三次抽真空和通氮氣過程,在氮氣保護下800℃焙燒2小時,自然冷卻後經過篩得到外表面依次包覆有氧化鋁層B和碳層C的LiCoO2正極材料。

實施例3

《一種鋰離子電池正極材料及其製備方法》一種鋰離子電池正極材料的製備方法的一種實施例,該實施例所述方法包括以下步驟:

(1)稱取2000克以常規方法合成的LiCoO2正極材料A,加入4000克去離子水2000轉/分鐘的速度充分攪拌,並在攪拌過程向分散液中以20毫升/分鐘的速度滴加入用去離子水溶解的66.20克含6.62克(CH3COO)2AlOH的溶液,滴加完後,繼續攪拌1小時,停止攪拌;

(2)過濾並於70℃乾燥4小時後過200目篩,然後將乾燥的粉末在馬弗爐中400℃空氣氣氛下焙燒6小時,自然冷卻得到外表面包覆有氧化鋁層B的LiCoO2正極材料;

(3)將2000克外表面包覆有氧化鋁層B的LiCoO2正極材料與4000克水配製成混合液,攪拌過程向混合液中加入100克蔗糖,攪拌至均勻混合;

(4)通過噴霧乾燥後得到在氧化鋁層B外表面包覆有機碳的鋰離子電池正極材料粉末,噴霧乾燥的進口溫度為200℃,出口溫度為80℃;

(5)將粉末裝入坩鍋後置於管式爐中,經過連續三次抽真空和通氮氣過程,在氮氣保護下600℃焙燒0.5小時,自然冷卻後經過篩得到外表面依次包覆有氧化鋁層B和碳層C的LiCoO2正極材料。

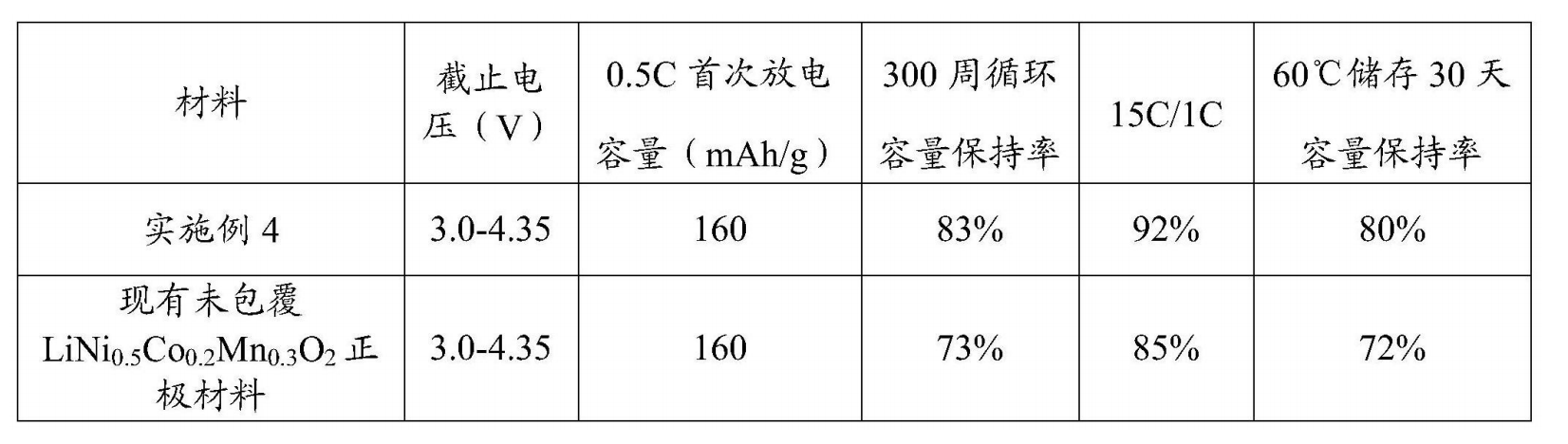

實施例4

《一種鋰離子電池正極材料及其製備方法》一種鋰離子電池正極材料的製備方法的一種實施例,該實施例所述方法包括以下步驟:

(1)稱取2000克以常規方法合成的LiNi0.5Co0.2Mn0.3O2正極材料A,加入1000克去離子水1500轉/分鐘的速度充分攪拌,並在攪拌過程向分散液中以8毫升/分鐘的速度滴加入用去離子水溶解的335.80克含33.58克(CH3COO)2AlOH的溶液,滴加完後,繼續攪拌3小時,停止攪拌;

(2)過濾並於80℃乾燥20小時後過200目篩,然後將乾燥的粉末在馬弗爐中500℃空氣氣氛下焙燒5小時,自然冷卻得到外表面包覆有氧化鋁層B的LiNi0.5Co0.2Mn0.3O2正極材料;

(3)將2000克外表面包覆有氧化鋁層B的LiNi0.5Co0.2Mn0.3O2正極材料與1000克水配製成混合液,攪拌過程向混合液中加入200克蔗糖,攪拌至均勻混合;

(4)通過噴霧乾燥後得到在氧化鋁層B外表面包覆有機碳的鋰離子電池正極材料粉末,噴霧乾燥的進口溫度為120℃,出口溫度為80℃;

(5)將粉末裝入坩鍋後置於管式爐中,經過連續三次抽真空和通氮氣過程,在氮氣保護下700℃焙燒1小時,自然冷卻後經過篩得到外表面依次包覆有氧化鋁層B和碳層C的LiNi0.5Co0.2Mn0.3O2正極材料。

比較例1

稱取2000克以常規方法合成的LiCoO2正極材料A,加入1000克去離子水2000轉/分鐘的速度充分攪拌,並在攪拌過程向分散液中以8毫升/分鐘的速度滴加入用去離子水溶解的331.20克含33.12克(CH3COO)2AlOH的溶液,滴加完後,繼續攪拌3小時,停止攪拌,過濾,並於100℃乾燥24小時後過200目篩,然後將乾燥的粉末在馬弗爐中500℃空氣氣氛下焙燒5小時,自然冷卻得到外表面包覆有氧化鋁層B的LiCoO2正極材料。

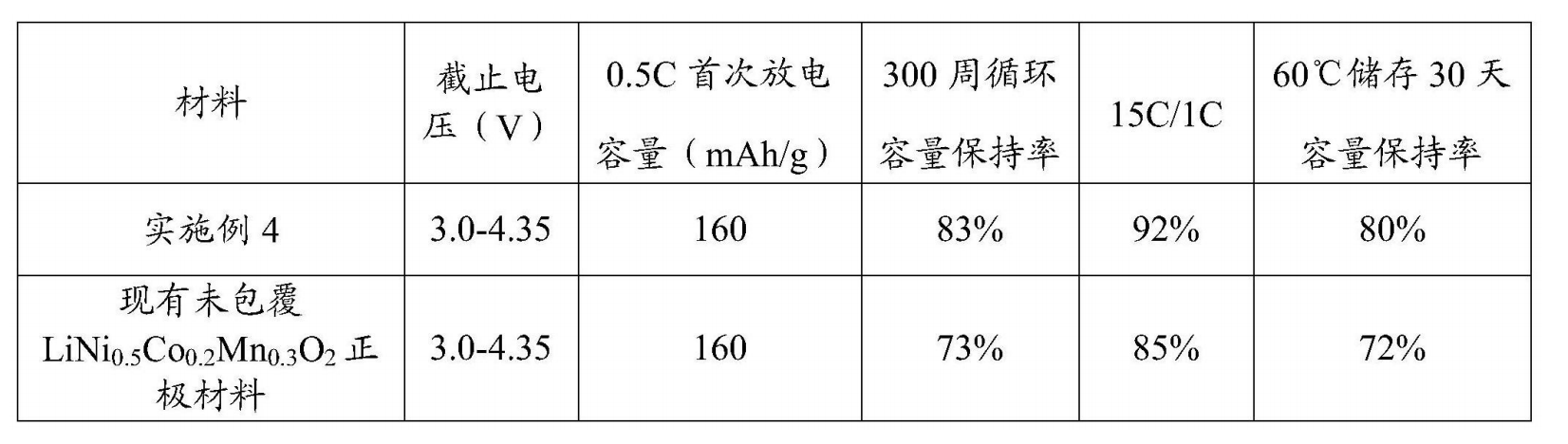

以上實施例1~實施例4和比較例1製得的正極材料與常規方法合成的無包覆正極材料分別與導電碳黑、粘結劑按質量比為95:2.5:2.5的比例與有機溶劑N-甲基吡咯烷酮充分攪拌均勻後塗於鋁箔上,乾燥後與石墨負極製作成68430電池並分別進行克容量、倍率性能和循環性能測試,電化學性能對比分別如表1和表2所示:

表1

實施例1、比較例1得到的包覆型LiCoO2正極材料與包覆之前LiCoO2正極材料的68430電池,其高壓倍率曲線圖分別如圖2、圖3和圖4所示。

表2

綜上數據可以看出,與2013年之前的未包覆的鋰離子電池正極材料對比,採用《一種鋰離子電池正極材料及其製備方法》鋰離子電池正極材料材料製備方法得到的鋰離子電池正極材料,表面依次形成氧化鋁和碳包覆層,能夠減少正極材料與電解液的接觸,有效阻止正極材料與電解液的反應,提高鋰離子電池在高充電截止電壓下的循環性能和儲存容量保持率;同時,碳包覆能夠提高正極材料的導電性能,改善電池的大電流放電性能。

榮譽表彰