專利背景

面向21世紀,隨著科學技術的發展和信息社會的到來,特別是由於各種移動通訊設備、電子器件、辦公自動化用品、家用電器和醫療器械的普及,人們對能源的需求越來越大。同時,為了減緩人類本身和自然界的衝突,尋求可持續發展之路,保護自然環境和自然資源已成為人類進入21世紀後所面臨的嚴峻挑戰。因此,新能源和新材料的開發及利用已成為世界各國必須解決的首要課題。

電能是人類社會在日常生活和工作中不可缺少的重要能源,任何其它資源的利用一般都要藉助電能。而電能的儲存、轉化、輸送都要涉及電池技術。

資訊時代,人們不但對電源的需求量日益增加,更重要的是對電源性能的要求越來越高。這種要求主要體現在高比功率、高比能量、長循環壽命和大的容量等指標上;同時對電源的安全性、價格以及環境友好程度也提出了更高的標準。傳統的鉛酸電池、鎳鎘電池、鎳氫電池等,因使用壽命短,能量密度較低以及環境污染等問題而大大地限制了它們的使用。由於鋰離子電池具有優良的電化學性能,使其成為2013年新型高能綠色電池中的佼佼者。

鋰離子電池是在鋰電池的基礎上發展起來的一種新型電池,它與鋰電池相比最大的優點在於可利用鋰離子嵌入、脫出的材料來代替金屬鋰,從而解決了鋰陽極的鈍化和枝晶穿透問題。在保持了鋰電池高容量、高電壓等優勢的基礎上,顯著提高了電池的充放電效率和循環壽命,電池的安全性能,也得到了明顯改善。

2013年常用的鋰離子電池正極材料一般包括層狀嵌鋰化合物LiMO2,尖晶石型嵌鋰化合物LiM2O4和橄欖石型嵌鋰化合物LiMPO4。

鈷酸鋰LiCoO2和鎳酸鋰LiNiO2是較常用的層狀嵌鋰化合物。LiCoO2正極材料的嵌鋰電位高,理論容量達274毫安/克,但在實際循環過程中,當有超過一半的鋰離子脫出時,材料的容量發生嚴重的退化,其層狀結構傾向於塌陷,使得實際容量不超過150毫安/克。與此同時,鈷的資源有限,價格昂貴,且有一定毒性,因而需要開發綜合電化學性能好、資源廣范、成本低的活性物質來取代它。LiNiO2正極材料的理論比容量為275毫安/克,實際容量可達190-210毫安/克,明顯高於LiCoO2,因此被認為是鋰離子電池中繼LiCoO2之後最有前途的正極材料之一。但LiNiO2也存在循環容量衰退較快、熱穩定性差等缺點,因此它的套用範圍也受到一定的限制。

錳酸鋰LiMn2O4正極材料是尖晶石型嵌鋰化合物中的典型代表,其理論容量為148毫安/克,實際容量在120毫安/克左右。儘管LiMn2O4具有價廉、無毒、安全性好等優點,但其在充放電循環中的晶格結構不穩定性和容量衰減,特別是高溫55℃下的循環性能,成為阻礙其發展和套用的主要問題。

橄欖石型嵌鋰化合物磷酸鐵鋰LiFePO4,作為2013年最常用的鋰離子電池正極材料之一,具有理論比容量高(約170毫安/克)、成本低、環境友好、循環壽命長、熱穩定性高、安全性好等一系列優點,使其在眾多正極材料中脫穎而出,成為2013年電池界研究開發的熱點,並有望成為商業化的鋰離子動力電池正極材料。磷酸鐵鋰電池作為動力型電源,必將成為鉛酸、鎳氫及錳、鈷等系列鋰離子電池最有前景的替代品。因此,磷酸鐵鋰電池被認為是標誌著“鋰離子電池一個新時代的到來”。

2013年,比較常見的磷酸鐵鋰電池是以石墨作為負極材料的,這是由於其具有比容量高,放電平台低而平穩等優點。但由於碳負極的電位與鋰的標準電位很接近,電池過充電時,金屬鋰可能在碳電極表面析出形成枝晶,從而引起短路;而且大多數的電解液在此電位下不穩定,電解質易在電極表面分解,產生可燃氣體混合物,存在著安全隱患;另外,碳電極中Li+的插入將引起10%的體積形變,導致顆粒間的不連續,引起電極/電解質及電極/集流體界面的鬆散與剝落。這些因素都促使著研究者們對原有負極材料進行修飾和改性研究,並不斷尋找性能優良、製備工藝簡單且成本低廉的新型鋰離子電池負極材料。對100安時圓柱形LiFePO4/C鋰離子電池進行針刺實驗的結果表明,電池表面溫度可達200℃。可見對於100安時以上的大容量動力電池來說,尋找安全可靠性高的負極材料是十分重要的。

鈦酸鋰Li4Ti5O12是一種理想的嵌入型電極材料,Li+插入和脫嵌對材料結構幾乎沒有影響,因此被稱作“零應變”材料。鋰鈦複合氧化物Li4Ti5O12相對鋰電極的電位為1.55伏(vsLi/Li+),理論容量為175毫安時/克,實驗比容量達到了150~160毫安時/克。具有循環性能優良、放電平台長而平坦、充放電結束時有明顯的電壓突變、嵌鋰電位高而不易引起金屬鋰析出、能夠在大多數液體電解質的穩定電壓區間使用、庫侖效率高(接近100%)、材料來源廣、清潔環保等優良特性,具備了下一代鋰離子電池必需的充電次數更多、充電過程更快、更安全的特性。同樣對100安時圓柱形LiFePO4/Li4Ti5O12鋰離子電池進行針刺實驗,電池表面溫度僅為40℃。可見採用Li4Ti5O12作為負極材料,使得大容量鋰離子動力電池的安全性顯著提高,推動了其商品化的套用。

發明內容

《圓柱形單體400Ah鋰離子電池及其製備方法》的目的在於提供一種圓柱形超大容量鋰離子電池及其工藝流程簡單的製備方法。

圓柱形單體400安時鋰離子電池,包括:

圓柱形電池外殼1,電池芯軸3,極耳4,接線端子6,正、負極端蓋11,

正極極片,所述正極極片由磷酸鐵鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP組成,質量百分比為:42.0-43.0:1.3-1.7:0.8-1.2:2.5-3.5:51.0-53.0,鋁箔作為集流體;

負極極片,所述電池負極由鈦酸鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP組成,質量百分比為:49.0-50.0:0.8-1.2:0.8-1.2:3.0-4.0:44.0-46.0,鋁箔作為集流體;

支撐架5、滑動環7、極耳夾緊螺母8、絕緣墊9、O型圈10、接線端子鎖緊螺母12、定位螺釘13。

所述鋁箔厚度為30±2微米,寬度為320±1毫米,正極極片、負極極片長度為33.81米。

所述極耳規格為:長70±1毫米,寬為10±0.1毫米,厚為0.15±0.015毫米。

在正、負極端蓋上各設有3個安全閥片,其直徑為13毫米,厚度為0.5毫米,爆破壓力為7.5-8千克。

圓柱形電池外殼1和正、負極端蓋11材質為不鏽鋼,直徑為134毫米,長度為450毫米,壁厚為1毫米。

製造上述圓柱形單體400安時鋰離子電池的方法,過程如下:

(一)電極的製備

將事先烘烤好的原料磷酸鐵鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP按照質量百分比42.0-43.0:1.3-1.7:0.8-1.2:2.5-3.5:51.0-53.0的比例充分攪拌混合均勻,製成電池正極漿料;將事先烘烤好的原料鈦酸鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP按照質量百分比49.0-50.0:0.8-1.2:0.8-1.2:3.0-4.0:44.0-46.0的比例充分攪拌混合均勻,製成電池負極漿料;

塗布和輥壓過程中,正、負極均採用鋁箔作為集流體,鋁箔厚度為30±2微米,寬度為320±1毫米,正、負極極片長度均為33.81米;

(二)電池的組裝

將上面步驟製得的極片100℃烘烤48小時,再將正、負極極片與隔膜平行對齊,放置於全自動卷繞機上,在正、負極極片邊緣光箔位置各焊接100根鋁極耳,並用高溫膠紙將極耳根部貼上牢固,正、負極鋁極耳規格為:長70±1毫米,寬為10±0.1毫米,厚為0.15±0.015毫米;

將均分成組的正、負極極耳4穿過接線端子6和滑動環7之間的空隙,並用極耳夾緊螺母8固定夾緊,這種連線方式稱為“接線箍結構”;小心地將電芯裝入圓柱形電池外殼1中;分別在電池殼兩端套上支撐架5,支撐架裝配結束後,分別按照順序將接線端子6、O型圈10、絕緣墊9、正、負極端蓋11連線在一起,用接線端子鎖緊螺母12和定位螺釘13固定;在正、負極端蓋上各設有3個安全閥片,其直徑為13毫米,厚度為0.5毫米,爆破壓力為7.5-8千克,在卷繞、裝配和焊接過程中,要用萬用表進行短路檢驗,採用真空注液進行注液,電解液為LiPF6(EC+PC+DMC+DEC),最後用雷射焊機將電池兩端的端蓋密封焊上。

《圓柱形單體400Ah鋰離子電池及其製備方法》相對於2013年技術的優點在於:

(一)《圓柱形單體400Ah鋰離子電池及其製備方法》製備出的圓柱形鋰離子電池,單體容量達到400安時以上,是2013年國內外鋰離子電池市場上已見報導研製出的圓柱形最大單體容量的電池。

(二)《圓柱形單體400Ah鋰離子電池及其製備方法》採用了獨特相匹配的正、負極漿料工藝配方和先進的製備技術。首次採用了熱穩定性良好的磷酸鐵鋰為正極材料,以“零應變”材料鈦酸鋰為負極材料;電池的循環壽命按最保守的估計可達到8000次以上(理論計算為20000次),是2013年中國國內、外市場上一般鋰離子電池壽命的2-4倍;顯著提高了電池的安全性和循環壽命。

(三)《圓柱形單體400Ah鋰離子電池及其製備方法》製備的圓柱形鋰離子電池針刺實驗的結果表明,電池不燃燒、不爆炸,電池表面溫度僅34℃。而2013年市場上常規LiFePO4/C電池針刺實驗,電池表面溫度為200℃,電池的安全性顯著得到提高。

(四)《圓柱形單體400Ah鋰離子電池及其製備方法》設計了新穎的圓柱形外型,實用性強,耐蝕、耐壓、抗衝擊、耐振動性強,成本低,單體電池容量大,電池內部結構合理,大大提高了電池的散熱性,熱穩定性和安全性。

(五)正、負極集流體均採用鋁箔,正、負極極耳均採用鋁極耳,相比較為昂貴的銅材質作為集流體和極耳,大大地降低了成本。

(六)在優選方案中,在電池兩端的端蓋上巧妙地分別安放了3個安全閥片;在電池芯和接線端子的連線方式上採用了獨特的“接線箍結構”,這些設計顯著降低了電池的內阻,提高了電池的安全可靠性。

(七)《圓柱形單體400Ah鋰離子電池及其製備方法》工藝流程簡單,適合套用於工業化規模生產。

附圖說明

附圖1是實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池的裝配剖面示意圖。圖中,1代表圓柱形電池外殼,2代表電池卷芯,3代表電池芯軸,4代表極耳,5代表支撐架,6代表接線端子,7代表滑動環,8代表夾緊螺母,9代表絕緣墊,10代表O型圈、11代表正、負極端蓋,12代表接線端子鎖緊螺母,13代表定位銷。

圖2是實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池的產品照片。

圖3是實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池的外形尺寸示意圖;單位:毫米。

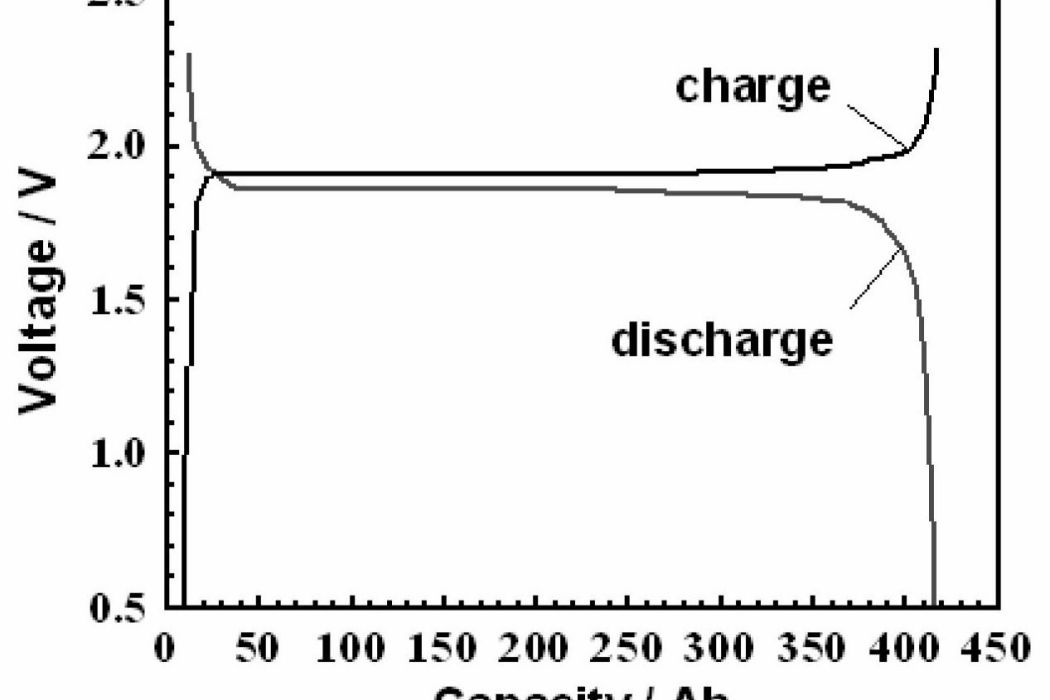

圖4是實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池的充放電曲線圖。圖中,橫坐標代表容量,單位:安時,縱坐標代表電壓,單位:伏特。

圖5以實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池在針刺實驗前的照片。

圖6是實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池在針刺實驗後的照片。

圖7是以對比例3製備的圓柱形20毫安LiCoO2/C鋰離子電池在針刺實驗後起火、燃燒、爆炸的照片。

技術領域

《圓柱形單體400Ah鋰離子電池及其製備方法》涉及一種鋰離子電池,特別是涉及一種圓柱形單體400安時鋰離子電池及其製備方法。

權利要求

1.圓柱形單體400安時鋰離子電池,其特徵在於,包括:圓柱形電池外殼(1),電池芯軸(3),極耳(4),接線端子(6),正、負極端蓋(11),正極極片,所述正極極片由磷酸鐵鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP組成,質量百分比為:42.0-43.0:1.3-1.7:0.8-1.2:2.5-3.5:51.0-53.0,鋁箔作為集流體;負極極片,所述負極極片由鈦酸鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP組成,質量百分比為:49.0-50.0:0.8-1.2:0.8-1.2:3.0-4.0:44.0-46.0,鋁箔作為集流體;支撐架(5)、滑動環(7)、極耳夾緊螺母(8)、絕緣墊(9)、O型圈(10)、接線端子鎖緊螺母(12)、定位螺釘(13)。

2.根據權利要求1所述圓柱形單體400安時鋰離子電池,其特徵在於,所述鋁箔厚度為30±2微米,寬度為320±1毫米,正極極片、負極極片長度為33.81米。

3.根據權利要求2所述圓柱形單體400安時鋰離子電池,其特徵在於,所述極耳規格為:長70±1毫米,寬為10±0.1毫米,厚為0.15±0.015毫米。

4.根據權利要求3所述圓柱形單體400安時鋰離子電池,其特徵在於,在正、負極端蓋上各設有3個安全閥片,其直徑為13毫米,厚度為0.5毫米,爆破壓力為7.5-8千克。

5.根據權利要求4所述圓柱形單體400安時鋰離子電池,其特徵在於,圓柱形電池外殼(1)和正、負極端蓋(11)材質為不鏽鋼,直徑為134毫米,長度為450毫米,壁厚為1毫米。

6.製造如權利要求4所述圓柱形單體400安時鋰離子電池的方法,其特徵在於,過程如下:(一)電極的製備將事先烘烤好的原料磷酸鐵鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP按照質量百分比42.0-43.0:1.3-1.7:0.8-1.2:2.5-3.5:51.0-53.0的比例充分攪拌混合均勻,製成電池正極漿料;將事先烘烤好的原料鈦酸鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP按照質量百分比49.0-50.0:0.8-1.2:0.8-1.2:3.0-4.0:44.0-46.0的比例充分攪拌混合均勻,製成電池負極漿料;塗布和輥壓過程中,正、負極均採用鋁箔作為集流體,鋁箔厚度為30±2微米,寬度為320±1毫米,正、負極極片長度均為33.81米;(二)電池的組裝將上面步驟製得的極片100℃烘烤48小時,再將正、負極極片與隔膜平行對齊,放置於全自動卷繞機上,在正、負極極片邊緣光箔位置各焊接100根鋁極耳,並用高溫膠紙將極耳根部貼上牢固,正、負極鋁極耳規格為:長70±1毫米,寬為10±0.1毫米,厚為0.15±0.015毫米;將均分成組的正、負極極耳(4)穿過接線端子(6)和滑動環(7)之間的空隙,並用極耳夾緊螺母(8)固定夾緊,這種連線方式稱為“接線箍結構”;小心地將電芯裝入圓柱形電池外殼(1)中;分別在電池殼兩端套上支撐架(5),支撐架裝配結束後,分別按照順序將接線端子(6)、O型圈(10)、絕緣墊(9)、正負極端蓋(11)連線在一起,用接線端子鎖緊螺母(12)和定位螺釘(13)固定;在正、負極端蓋上各設有3個安全閥片,其直徑為13毫米,厚度為0.5毫米,爆破壓力為7.5-8千克,在卷繞、裝配和焊接過程中,要用萬用表進行短路檢驗,採用真空注液進行注液,電解液為LiPF6(EC+PC+DMC+DEC),最後用雷射焊機將電池兩端的端蓋密封焊上。

實施方式

為了進一步更加清楚地說明《圓柱形單體400Ah鋰離子電池及其製備方法》,下面將結合附圖與具體實施例對《圓柱形單體400Ah鋰離子電池及其製備方法》做進一步詳細說明。

將事先烘烤好的原料磷酸鐵鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP按照質量百分比42.0-43.0:1.3-1.7:0.8-1.2:2.5-3.5:51.0-53.0的比例稱量,總計7.279千克,充分攪拌混合均勻,製成電池正極漿料。

將事先烘烤好的原料鈦酸鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP按照質量百分比49.0-50.0:0.8-1.2:0.8-1.2:3.0-4.0:44.0-46.0的比例稱量,總計6.656千克,充分攪拌混合均勻,製成電池負極漿料。

塗布和輥壓過程中,正、負極均採用鋁箔作為集流體。鋁箔厚度為30±2微米,寬度為320±1毫米;單只電池正、負極極片長度均為33.81米。

將上述方法製得的極片100℃烘烤48小時,再將正、負極極片與隔膜平行對齊,放置於全自動卷繞機上,在正、負極極片邊緣光箔位置各焊接100根鋁極耳,並用高溫膠紙將極耳根部貼上牢固。正、負極鋁極耳規格為:長70±1毫米,寬10±0.1毫米,厚0.15±0.015毫米。

將均分成組的正、負極極耳穿過正、負極接線端子和滑動環之間的空隙,並用極耳夾緊螺母固定夾緊,這種連線方式稱為“接線箍結構”;小心地將電芯裝入電池筒中;分別在電池殼兩端套上支撐架,支撐架裝配結束後,分別按照順序將正、負極接線端子、O型圈、絕緣墊、正、負極端蓋連線在一起,用接線端子鎖緊螺母和定位螺釘固定(見附圖1)。在正、負極端蓋上各設有3個安全閥片,其直徑為13毫米,厚度為0.5毫米,爆破壓力為7.5-8千克。在卷繞、裝配和焊接過程中,要用萬用表進行短路檢驗。採用真空注液進行注液,電解液為LiPF6(EC+PC+DMC+DEC),最後用雷射焊機將電池兩端的端蓋密封焊上。

各項參數如下:

電池外殼:不鏽鋼;直徑:134毫米;長度:450毫米;重量:12千克;額定容量:400安時;額定工作電壓1.8V;內阻:0.33毫歐;循環使用壽命:8000次以上。

實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池的產品照片如附圖2所示,其外形尺寸示意圖如附圖3所示。

採用深圳市新威爾電子有限公司生產的BTS-5伏200安電池檢測設備,對實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池進行恆流充放電性能測試。按照《電動汽車用鋰離子蓄電池》中華人民共和國汽車行業標準QC/T743-2006,充電過程為先恆流充電後恆壓充電,充電限制電壓為2.3伏;放電過程為恆流放電,放電截止電壓為0.5伏,採用0.33C的電流進行充放電測試。

實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池,重量為12千克,放電容量為417.718毫安,充放電效率為99.6%,電池的內阻為0.33毫歐,循環壽命按最保守的估計可達到8000次以上(理論計算為20000次)。

從附圖4可以看出,電池的充放電電壓十分平穩,平台電位保持時間較長(平台容量達放電容量的95%左右),這是存在尖晶石型Li4Ti5O12與岩鹽型Li7Ti5O12兩相反應的特徵。兩相的互變使得該電極電位保持平穩。當兩相轉變基本完成時,其電位便發生快速上升或下降的突躍。充放電結束時產生的明顯的電壓突變現象可用於指示終止充放電,便於電池容量的檢測。

實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池的內阻僅為0.33毫歐,導電性非常好。大容量電池極片橫截面積也較大,故電池內阻較小(電阻與橫截面積成反比)。採用該技術製備的電池與採用疊片技術製備的電池相比,由於電池的極片在卷繞過程中,在張力的作用下,使得正、負極片與隔膜之間緊密結合,卷芯緊實且橫截面積大,這使得電池的內阻極其微小。

在《圓柱形單體400Ah鋰離子電池及其製備方法》實施例1的實驗範圍內,圓柱形LiFePO4/Li4Ti5O12鋰離子電池的容量未見衰減,根據Li4Ti5O12材料的特點以及前期小容量電池的數據推測,該款400安時圓柱形LiFePO4/Li4Ti5O12鋰離子電池的循環壽命按最保守的估計可達到8000次以上(理論計算為20000次),是2013年國內、外市場上一般鋰離子電池壽命的2-4倍。

實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池,其內阻、循環壽命以及其他主要技術指標均完成了預期的設計要求,具體參數如附表1所示。

對實施例1製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池,按照《電動汽車用鋰離子蓄電池》中華人民共和國汽車行業標準QC/T743-2006,進行針刺實驗,電池不燃燒、不爆炸;電池兩端端蓋上的6個安全閥片均未被打開(見附圖5);電池表面溫度僅有34℃。而2013年市場上常規LiFePO4/C電池針刺實驗,電池表面溫度為200℃,電池的安全性顯著得到提高。

將事先烘烤好的原料磷酸鐵鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP按照質量百分比38.0-39.0:0.8-1.2:0.3-0.7:2.5-3.5:56.0-58.0稱量,總計2.672千克,充分攪拌混合均勻,製成電池正極漿料。

將事先烘烤好的原料人造石墨、導電炭黑、粘結劑PVDF、溶劑NMP按照質量百分比36.0-37.0:0.8-1.2:3.0-4.0:58.0-60.0稱量,總計1.192千克,充分攪拌混合均勻,製成電池負極漿料。

塗布和輥壓過程中,正極採用鋁箔作為集流體,負極採用銅箔作為集流體。鋁箔厚度為30±2微米,寬度為320±1毫米;銅箔厚度為22±2微米,寬度為320±1毫米。單只電池正、負極極片長度均為11.00米。

將上述方法製得的極片於100℃烘烤48小時,再將正、負極極片、隔膜平行對齊,放置於全自動卷繞機上,在正極片邊緣光箔位置焊接73根鋁極耳,在負極片邊緣光箔位置焊接73根銅極耳,並用高溫膠紙將極耳根部貼上牢固。正極鋁極耳規格為:長70±1毫米,寬10±0.1毫米,厚0.1±0.01毫米;負極銅極耳規格為:長70±1毫米,寬10±0.05毫米,厚0.05±0.01毫米。

用極耳螺栓、正、負極耳板將正、負極耳固定在正、負極接線端子上,極耳要夾緊,小心地將電芯裝入電池筒中;分別在電池殼兩端套上支撐架,支撐架裝配結束後,分別按照順序將正、負極接線端子、正、負極內絕緣圈、O型圈、正、負極端蓋、外絕緣圈、接線端子防松墊片連線在一起,用接線端子鎖緊螺母固定。在正、負極端蓋上各設有1個安全閥片,其直徑為13毫米,厚度為0.5毫米,爆破壓力為7.5-8千克。在卷繞、裝配和焊接過程中,要用萬用表進行短路檢驗。採用真空注液進行注液,電解液為LiPF6(EC+PC+DMC+DEC),最後用雷射焊機將電池兩端的端蓋密封焊上。

採用深圳市新威爾電子有限公司生產的BTS-5伏200安電池檢測設備,對對比例1製備的圓柱形100安時LiFePO4/C(人造石墨)鋰離子電池進行恆流充放電性能測試。按照《電動汽車用鋰離子蓄電池》中華人民共和國汽車行業標準QC/T743-2006,充電過程為先恆流充電後恆壓充電,充電限制電壓為3.8V;放電過程為恆流放電,放電截止電壓為2.0V,採用0.33C的電流進行充放電測試。

對比例1製備的圓柱形100安時LiFePO4/C(人造石墨)鋰離子電池,重量為3.7千克,放電容量為102.245毫安,充放電效率為93.9%,電池的內阻為0.60毫歐,循環壽命為3000次左右。

對對比例1製備的圓柱形100安時LiFePO4/C(人造石墨)鋰離子電池,按照《電動汽車用鋰離子蓄電池》中華人民共和國汽車行業標準QC/T743-2006,進行針刺實驗,電池不燃燒、不爆炸;電池兩端端蓋上的兩個安全閥片其中有一個被打開;電池表面溫度為200℃。

將事先烘烤好的原料磷酸鐵鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP按照質量百分比38.0-39.0:0.8-1.2:0.3-0.7:2.5-3.5:56.0-58.0的比例稱量,總計2.672千克,充分攪拌混合均勻,製成電池正極漿料。

將事先烘烤好的原料碳纖維球、導電炭黑、粘結劑PVDF、溶劑NMP按照質量百分比36.0-37.0:0.8-1.2:3.0-4.0:58.0-60.0的比例稱量,總計1.192千克,充分攪拌混合均勻,製成電池負極漿料。

塗布和輥壓過程中,正極採用鋁箔作為集流體,負極採用銅箔作為集流體。鋁箔厚度為30±2微米,寬度為320±1毫米;銅箔厚度為22±2微米,寬度為320±1毫米。電池正、負極極片長度均為11.00米。

將上述方法製得的極片於100℃烘烤48小時,再將正、負極極片、隔膜平行對齊,放置於全自動卷繞機上,在正極片邊緣光箔位置焊接73根鋁極耳,在負極片邊緣光箔位置焊接73根銅極耳,並用高溫膠紙將極耳根部貼上牢固。正極鋁極耳規格為:長70±1毫米,寬10±0.1毫米,厚0.1±0.01毫米;負極銅極耳規格為:長70±1毫米,寬10±0.05毫米,厚0.05±0.01毫米。

用極耳螺栓、正、負極耳板將正、負極耳固定在正、負極接線端子上,極耳要夾緊,小心地將電芯裝入電池筒中;分別在電池殼兩端套上支撐架,支撐架裝配結束後,分別按照順序將正、負極接線端子、正、負極內絕緣圈、O型圈、正、負極端蓋、外絕緣圈、接線端子防松墊片連線在一起,用接線端子鎖緊螺母固定。在正、負極端蓋上各設有1個安全閥片,其直徑為13毫米,厚度為0.5毫米,爆破壓力為7.5-8千克。在卷繞、裝配和焊接過程中,要用萬用表進行短路檢驗。採用真空注液進行注液,電解液為LiPF6(EC+PC+DMC+DEC),最後用雷射焊機將電池兩端的端蓋密封焊上。

採用深圳市新威爾電子有限公司生產的BTS-5V200安電池檢測設備,對對比例2製備的圓柱形100安時LiFePO4/C(碳纖維球)鋰離子電池進行恆流充放電性能測試。按照《電動汽車用鋰離子蓄電池》中華人民共和國汽車行業標準QC/T743-2006,充電過程為先恆流充電後恆壓充電,充電限制電壓為3.8V;放電過程為恆流放電,放電截止電壓為2.0V,採用0.33C的電流進行充放電測試。

對比例2製備的圓柱形100安時LiFePO4/C(碳纖維球)鋰離子電池,重量為3.7千克,放電容量為104.662毫安,充放電效率為95.2%,電池的內阻為0.50毫歐,循環壽命為3000次左右。

對對比例2製備的圓柱形100安時LiFePO4/C(碳纖維球)鋰離子電池,按照《電動汽車用鋰離子蓄電池》中華人民共和國汽車行業標準QC/T743-2006,進行針刺實驗,電池不爆炸、不燃燒;電池兩端端蓋上的兩個安全閥片均未被打開;電池表面溫度為180℃。

將事先烘烤好的原料鈷酸鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP按照質量百分比39.0-40.0:0.3-0.7:0.8-1.2:1.5-2.5:56.0-58.0的比例稱量,總計0.467千克,充分攪拌混合均勻,製成電池正極漿料。

將事先烘烤好的原料石墨、導電炭黑、粘結劑PVDF、溶劑NMP按照質量百分比37.0-38.0:0.8-1.2:2.0-3.0:58.0-60.0的比例稱量,總計0.261千克,充分攪拌混合均勻,製成電池負極漿料。

塗布和輥壓過程中,正極採用鋁箔作為集流體,負極採用銅箔作為集流體。鋁箔厚度為20±2微米,寬度為183±1毫米;銅箔厚度為12±2微米,寬度為183±1毫米。單只電池正、負極極片長度均為2.13米。

將上述方法製得的極片於100℃烘烤48小時,再將正、負極極片、隔膜平行對齊,放置於全自動卷繞機上,在正極片邊緣光箔位置焊接6根鋁極耳,在負極片邊緣光箔位置焊接6根鎳極耳,並用高溫膠紙將極耳根部貼上牢固。正極鋁極耳規格為:長70±1毫米,寬10±0.1毫米,厚0.1±0.01毫米;負極鎳極耳規格為:長70±1毫米,寬為10±0.05毫米,厚為0.1±0.01毫米。

將正極極耳穿過絕緣片上的小孔,套上支撐架後,直接焊在正極端蓋(平板端蓋)內側;然後小心地將電芯裝入電池外殼中,再將負極極耳穿過絕緣片上的小孔,焊在正極耳板上,套上支撐架;然後分別按照順序將O型圈、負極端蓋、負極接線端子連線在一起,旋緊固定。在負極端蓋上設有1個安全閥片,其直徑為13毫米,厚度為0.5毫米,爆破壓力為7.5-8千克。在卷繞、裝配和焊接過程中,要用萬用表進行短路檢驗。採用真空注液進行注液,電解液為LiPF6(EC+PC+DMC+DEC),最後用雷射焊機將電池兩端的端蓋密封焊上。

採用深圳市新威爾電子有限公司生產的BTS-5伏200安電池檢測設備,對對比例3製備的圓柱形20毫安LiCoO2/C鋰離子電池進行恆流充放電性能測試。按照《電動汽車用鋰離子蓄電池》中華人民共和國汽車行業標準QC/T743-2006,充電過程為先恆流充電後恆壓充電,充電限制電壓為4.2V;放電過程為恆流放電,放電截止電壓為3.0V,採用0.33C的電流進行充放電測試。

對比例3製備的圓柱形20毫安LiCoO2/C鋰離子電池,重量為0.58千克,放電容量為20.392毫安,充放電效率為87.1%,電池的內阻為4.77毫歐,循環壽命為2500次左右。

對對比例3製備的圓柱形20毫安LiCoO2/C鋰離子電池,按照《電動汽車用鋰離子蓄電池》中華人民共和國汽車行業標準QC/T743-2006,進行針刺實驗,負極端蓋以及其上的安全閥片均被打開;電池起火、燃燒、爆炸,如附圖7所示。

將事先烘烤好的原料磷酸鐵鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP按照質量百分比42.0-43.0:1.3-1.7:0.8-1.2:2.5-3.5:51.0-53.0的比例稱量,總計3.795千克,充分攪拌混合均勻,製成電池正極漿料。

將事先烘烤好的原料鈦酸鋰、導電炭黑、石墨、粘結劑PVDF、溶劑NMP按照質量百分比49.0-50.0:0.8-1.2:0.8-1.2:3.0-4.0:44.0-46.0的比例稱量,總計3.472千克,充分攪拌混合均勻,製成電池負極漿料。

塗布和輥壓過程中,正、負極均採用鋁箔作為集流體。鋁箔厚度為30±2微米,寬度為320±1毫米。電池正、負極極片長度均為17.63米。

將上述方法製得的極片100℃烘烤48小時,再將正、負極極片與隔膜平行對齊,放置於全自動卷繞機上,在正、負極極片邊緣光箔位置各焊接60根鋁極耳,並用高溫膠紙將極耳根部貼上牢固。正、負極鋁極耳規格為:長70±1毫米,寬10±0.1毫米,厚0.15±0.015毫米。

將均分成組的正、負極極耳穿過正、負極接線端子和滑動環之間的空隙,並用極耳夾緊螺母固定夾緊(這種連線方式稱為“接線箍結構”);小心地將電芯裝入電池筒中;分別在電池殼兩端套上支撐架,支撐架裝配結束後,分別按照順序將正、負極接線端子、O型圈、絕緣墊、正、負極端蓋連線在一起,用接線端子鎖緊螺母和定位螺釘固定。在正、負極端蓋上各設有2個安全閥片,其直徑為13毫米,厚度為0.5毫米,爆破壓力為7.5-8千克。在卷繞、裝配和焊接過程中,要用萬用表進行短路檢驗。採用真空注液進行注液,電解液為LiPF6(EC+PC+DMC+DEC),最後用雷射焊機將電池兩端的端蓋密封焊上。

採用深圳市新威爾電子有限公司生產的BTS-5伏200安電池檢測設備,對對比例4製備的圓柱形單體200毫安LiFePO4/Li4Ti5O12鋰離子電池進行恆流充放電性能測試。按照《電動汽車用鋰離子蓄電池》中華人民共和國汽車行業標準QC/T743-2006,充電過程為先恆流充電後恆壓充電,充電限制電壓為2.3V;放電過程為恆流放電,放電截止電壓為0.5V,採用0.33C的電流進行充放電測試。

對比例4製備的圓柱形單體200毫安LiFePO4/Li4Ti5O12鋰離子電池,重量為7千克,放電容量為204.754毫安,充放電效率為98.9%,電池的內阻為0.47毫歐,根據Li4Ti5O12材料的特點以及前期小容量電池的數據推測,循環壽命按最保守的估計可達到8000次以上(理論計算為20000次)。

對比例4製備的圓柱形單體200毫安LiFePO4/Li4Ti5O12鋰離子電池,按照《電動汽車用鋰離子蓄電池》中華人民共和國汽車行業標準QC/T743-2006,進行針刺實驗,電池不燃燒、不爆炸;電池兩端端蓋上的4個安全閥片均未打開,電池表面溫度為34℃。

綜上所述,《圓柱形單體400Ah鋰離子電池及其製備方法》實施例1所製備的圓柱形單體400安時LiFePO4/Li4Ti5O12鋰離子電池容量大、內阻小、循環壽命長、安全可靠性好、環境適應性強、性能一致性佳,可廣泛套用於電動汽車、混合動力汽車、軍事裝備、航天航空、水力、火力、風力、太陽能電站儲存電源系統,以及郵電通訊的不間斷電源上,從而滿足了日益增長的市場需求,具有廣闊的發展前景。

開發和套用綠色能源,是歷史的必然選擇。高容量、大功率、安全可靠的圓柱形鋰離子動力電池,將在中國國內、外市場上占據重要地位,具有無限的發展潛力和套用前景。

榮譽表彰

2020年7月14日,《圓柱形單體400Ah鋰離子電池及其製備方法》獲得第二十一屆中國專利優秀獎。