基本介紹

- 中文名:氣體循環加氫過程

- 外文名:Gas Recycle Hydrogenator

- 套用學科:熱力工程

氣體循環加氫法基本概念

氣體循環加氫法特點

原料油中的硫

氣體循環加氫過程

氣體循環加氫法是英國煤氣局米德蘭研究所發明的,它是利用烴類在富氫氣體存在下進行熱裂解的原理,從單一原料直接製取以甲烷之類低級烴和氫氣為主要成份的高熱值氣體。初期階段研究是用原油為原料,由於裂解時析出的碳很難處理,因此未實...

日本大阪煤氣公司與英國煤氣公司聯合開發的BG-OG煤加氫氣化工藝採用帶氣體循環的氣流床加氫氣化反應器,氣體的快速循環,煤和氫反應釋放的熱量充分用於氫氣的預熱,不需要氧氣和氫氣部分燃燒預熱氫氣,減少了氫氣的消耗,降低了設備成本,但是...

在以上組合工藝中,產生的氣體經脫除硫化氫和其它雜質處理後,可作循環氫使用。工藝過程中產生的輕質餾分油,需要進一步加氫精製;而生成的減壓柴油的後續加工的靈活性也比較大,可以直接作為催化裂化的進料,還可以經加氫脫蠟、異構脫蠟和...

工業氣體循環 氣液分散與反應問題在化工和醫藥中是經常遇到的,例如硝基芳烴、脂肪腈、烯烴和炔烴的液相催化加氫反應、烷基化反應、羰基化反應、氧化反應等。其共同特點是反應速率受氣/液傳質的控制,而氣/液傳質涉及到氣體分散、氣體循環...

煤轉化過程用赤泥作催化劑,固定床加氫精製反應器中使用商業催化劑Ni-Mo-Al2O3。IGOR工藝簡要的工藝過程如下:煤與循環溶劑再加催化劑與氫一起依次進入煤漿預熱器和煤漿反應器;反應後的物料進高溫分離器實現重質物料與氣體及輕質油...

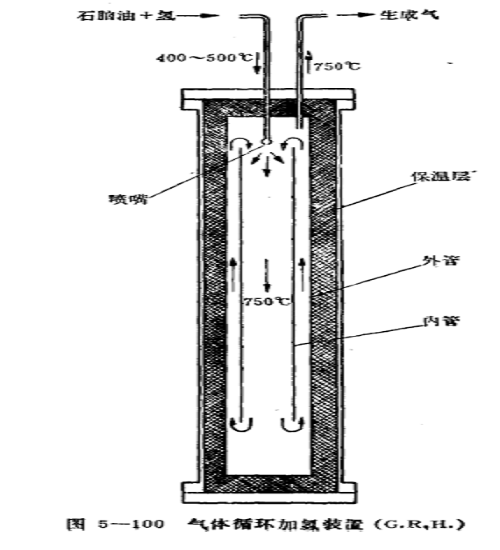

反應過程放熱,目前工業方法不用催化劑,操作溫度高於700℃。當使用原油時,可採用焦粒流化床加氫反應器,使床溫均勻;原料中不能蒸發的殘渣附著在焦粒上,定期排出。當使用石腦油時,可採用氣體循環加氫反應器,利用噴嘴射出反應物的動能...

使用浮動的循環杯可以避免循環液體量不足、設備和催化劑受損進而造成加氫裝置停工和下游設備操作不平穩等問題。(2)下導管 下導管是反應器內等徑拉長的流體返回管線。它上端與循環杯相連,下部與循環泵相連。當反應器內的液面高度低於下...

在中溫(800-1000℃)、高壓(5-10MPa)和富氫條件下,煤粉與氫氣反應直接生成甲烷,輕質芳烴油品和潔淨半焦的過程。這一過程包括煤快速受熱後揮發分快速析出的加氫熱解過程以及殘餘的焦炭與氫氣發生反應生成甲烷的煤焦加氫氣化過程。產品...

實驗室研究顯示,儲氫分子熔點可低至-20℃,能在150℃左右實現高效催化加氫,並在常溫常壓下進行儲存和運輸;催化脫氫溫度低於200℃,脫氫過程產生氫的純度可高達99.99%,並且不產生CO、NH3等其他氣體;儲氫材料循環壽命高、可逆性強(高於2000...

反應過程放熱,當使用原油時,可採用焦粒流化床加氫反應器,使床溫均勻;原料中不能蒸發的殘渣附著在焦粒上,定期排出。當使用石腦油時,可採用氣體循環加氫反應器,利用噴嘴射出反應物的動能帶動周圍氣體循環,達到與流化床相似的功能。除...

第二級是加氫裂化反應段。一段法的反應器只有一個或數個並聯使用。一段法固定床加氫裂化裝置的工藝流程是原料油、循環油及氫氣混合後經加熱導入反應器。反應器內裝有粒狀催化劑,反應產物經高壓和低壓分離器,把液體產品與氣體分開,...

所有的固定床渣油加氫處理過程的原則流程都是簡單的,而且近於一致,如圖1所示。由反應段出來的加氫生成油首先被送到熱交換器,用新鮮原料冷卻,然後進入空冷器。在高低壓分離器中脫除溶解在液體產物中的氣體。將從分離器內分離出的循環...

工作過程 由反應段出來的加氫生成油首先被送到熱交換器,用新鮮原料冷卻,然後進入空冷器。在高低壓分離器中脫除溶解在液體產物中的氣體。將從分離器內分離出的循環氣通過吸收塔,以脫除其中的大部分硫化氫。在某些情況下,可以將循環氣...

懸浮床——固定床組合加氫技術 均相懸浮床工藝以全餾分煤焦油為懸浮床加氫進料,將水溶性催化劑分散在原料油中,反應產物經分餾後得到的石腦油和柴油組分進入到固定床反應器繼續深度加氫精制及加氫改質,分餾得到的重油餾分循環回懸浮床反應...

2~1.8兆帕、90~180℃下進行加氫氨化反應,得到粗產物,製得的粗產物冷卻後經冷卻器冷卻、氣液分離器分離氣體和液體,氣體主要成分為氫氣,循環利用;液體為粗異丙胺,隨後送入分離精製系統;所述混合物料為丙酮、氫氣、氨的氣態混合...

精脫硫塔出口的氣體直接進入深度淨化爐,以進一步脫除氣體中的微量磷和羰基金屬等有害成分,之後進入加氫反應器進行不飽和烴的加氫反應,達到去除不飽和烴的目的,加氫反應後的熱氣體送往精脫硫熱交換器和水解熱交換器回收熱量再經過加氫熱...

1.《一種焦爐氣補充二氧化碳制液化天然氣的工藝》其特徵在於包括如下工藝過程:先將富含CO₂的氣體進行提純和預淨化,得到CO₂(vol%)的含量大於等於95%的CO₂氣體,然後該氣體與富氫氣體進行混合後進行深度加氫脫硫,得到總硫含量...

煤直接合成天然氣技術是指以煤為原料一步氣化生成甲烷,根據煤甲烷化過程中添加氣化劑的不同,該技術可分為加氫氣化技術和催化蒸汽轉化技術。加氫氣化技術 加氫氣化工藝,如圖1所示,以氫氣作為氣化劑,煤粉顆粒在一個具有內部熱流循環的...