專利背景

異丙胺,又稱一異丙胺,分子式為C

3H

9N,無色有揮發性的液體,有氨氣味,能與水、乙醇和乙醚混溶。異丙胺是一種重要的精細化工中間體,屬於低碳脂肪胺(C2~C8)類產品,可用於生產農藥(如除草劑莠去津、撲草淨、草甘磷異丙胺鹽、苯達松)、醫藥(如肝樂、心得安、

吲哚心安、氯喘等)、染料中間體、橡膠促進劑、硬水處理劑和去垢劑,也用於製造表面活性劑、紡織助劑、增溶劑、洗滌劑、脫毛劑等。

截至2016年8月,異丙胺的合成方法有兩種,異丙醇氣相氨化合成異丙胺和丙酮加氫氨化合成異丙胺,由於綜合考慮原料供應及經濟效益,工業上普遍採用的是丙酮加氫氨化合成異丙胺。

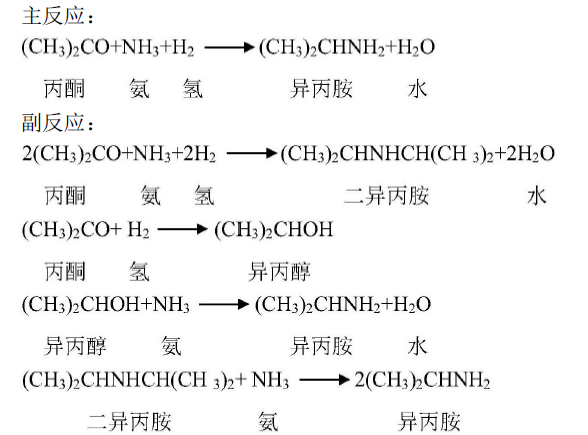

丙酮加氫氨化合成異丙胺的反應過程如下:

以丙酮為原料合成異丙胺,丙酮大部分轉化為異丙胺,不可避免的會有少部分轉化為異丙醇和二異丙胺。工業生產中常用的方法是把異丙醇和二異丙胺循環回反應器繼續反應生成異丙胺,隨循環量的加大,必然會與丙酮競爭一部分催化劑活性位,造成丙酮處理量降低;二異丙胺循環回反應器中雖可抑制二異丙胺的生成,但是二異丙胺反應生成異丙胺的速度很緩慢,隨循環量的加大,易造成反應器中二異丙胺的累積。為控制二異丙胺的濃度,工業生產中常用的方法是定期分離二異丙胺,存在難度大,能耗高的問題。所以如何提高異丙胺的選擇性是本領域技術人員研究的重要方向。

發明內容

專利目的

《一種丙酮加氫氨化合成異丙胺的方法》旨在提供一種丙酮加氫氨化合成異丙胺的方法,實現丙酮加氫氨化合成異丙胺的高效、低耗生產。

技術方案

《一種丙酮加氫氨化合成異丙胺的方法》由丙酮加氫氨化合成異丙胺的方法,具體過程如下:

1、在反應投料前,先用氮氣置換反應器內的空氣,然後將預熱的氫氣持續通入反應器內,使反應器內的催化劑溫度升至90~180℃、反應器內的壓力升至0.2~1.8兆帕;

2、將丙酮預熱至60~110℃;

3、將氫氣和氣氨混合得到混合氣,將所述混合氣預熱至60~130℃;

4、將步驟2預熱後的丙酮與步驟3預熱後的混合氣先送入汽化器,用蒸汽加熱混合物料至80~130℃,再把混合物料送入過熱器,用蒸汽加熱混合物料至85~180℃,然後送入步驟1的反應器中,在催化劑的存在下於0.2~1.8兆帕、90~180℃下進行加氫氨化反應(反應為連續反應),得到粗產物,製得的粗產物冷卻後經冷卻器冷卻、氣液分離器分離氣體和液體,氣體主要成分為氫氣,可以循環利用;液體為粗異丙胺,粗異丙胺中異丙胺含量>50%,隨後送入分離精製系統。由於副反應少,精製後的異丙胺純度≥99.8%。

丙酮空速為0.1~1.5小時-1。

所述反應器為列管式固定床反應器,採用水移熱的設計理念,以保持反應過程為等溫反應。

所述催化劑為Mo-Co-Ni/Al2O3催化劑,球型結構,易於反應產生熱量的擴散。

所述混合物料為丙酮、氫氣、氨的氣態混合物料。

改善效果

《一種丙酮加氫氨化合成異丙胺的方法》的有益效果體現在於:該發明製得的粗異丙胺中異丙胺含量高,丙酮轉化率100%,異丙胺選擇性在99.7%以上,二異丙胺選擇性約0.2%,異丙醇選擇性約0.1%。由於副反應少,該發明方法製備得到的粗異丙胺經分離精製後可得到純度99.8%以上的異丙胺產品。

附圖說明

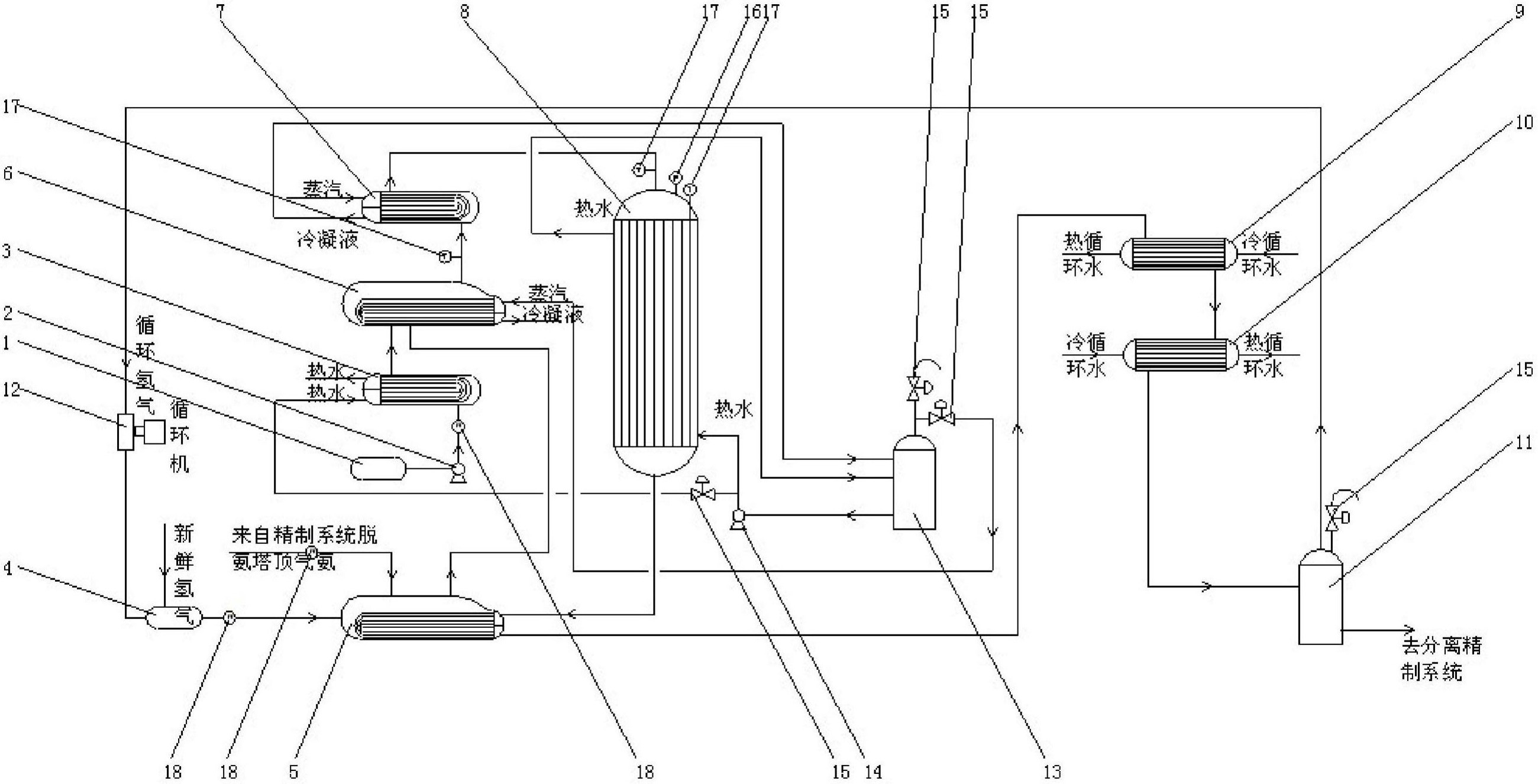

圖1是《一種丙酮加氫氨化合成異丙胺的方法》的工藝流程示意圖。

圖中,1丙酮罐,2計量泵,3丙酮預熱器,4混合氣緩衝罐,5混合氣預熱器,6汽化器,7過熱器,8反應器,9冷凝器,10冷卻器,11氣液分離器,12循環機,13熱水槽,14熱水泵,15自調閥,16壓力表,17測溫儀,18流量計。

圖1

技術領域

《一種丙酮加氫氨化合成異丙胺的方法》涉及一種已知化合物的合成方法,具體地說是一種丙酮加氫氨化合成異丙胺的方法。

權利要求

《一種丙酮加氫氨化合成異丙胺的方法》包括如下步驟:

(1)在反應投料前,先用氮氣置換反應器內的空氣,然後將預熱的氫氣持續通入反應器內,使反應器內的催化劑溫度升至90~180℃、反應器內的壓力升至0.2~1.8兆帕;

(2)將丙酮預熱至60~110℃;

(3)將氫氣和氣氨混合得到混合氣,將所述混合氣預熱至60~130℃;

(4)將步驟(2)預熱後的丙酮與步驟(3)預熱後的混合氣先送入汽化器,用蒸汽加熱混合物料至80~130℃,再把混合物料送入過熱器,用蒸汽加熱混合物料至85~180℃,然後送入步驟(1)的反應器中,在催化劑的存在下於0.2~1.8兆帕、90~180℃下進行加氫氨化反應,得到粗產物,製得的粗產物冷卻後經冷卻器冷卻、氣液分離器分離氣體和液體,氣體主要成分為氫氣,循環利用;液體為粗異丙胺,隨後送入分離精製系統;所述混合物料為丙酮、氫氣、氨的氣態混合物料;丙酮、氫氣、氨的摩爾比為1:1~6:1~6;所述反應器為列管式固定床反應器,保持反應過程為等溫反應;所述催化劑為Mo-Co-Ni/Al2O3催化劑,球型結構。2.根據權利要求1所述的方法,其特徵在於:丙酮空速為0.1~1.5小時。

實施方式

如圖1所示,在反應投料前,先用氮氣置換等溫反應器8內的空氣,然後將預熱的氫氣持續通入反應器8內,使反應器8內的催化劑升溫至130℃、反應器8升壓至0.85兆帕,當催化劑溫度、塔內壓力升至反應溫度、壓力時,停止氫氣循環。

丙酮罐1中的丙酮經計量泵2泵入丙酮預熱器3,用流量計18精確計量丙酮的流量,丙酮在預熱器3內用來自熱水槽13的熱水預熱到100℃後進入汽化器6。

循環氣緩衝罐4中的氫氣用流量計18精確計量送入混合氣預熱器5;氣氨用流量計18精確計量送入混合氣預熱器5,氫氣與氣氨在混合氣預熱器5內充分混合預熱,用反應器8底部處理的粗異丙胺換熱預熱到99℃後進入汽化器6。

丙酮、氫氣、氣氨的混合氣先在汽化器6內用來自熱水槽13的低壓蒸汽加熱至112℃,然後進入過熱器7用外來中壓蒸汽加熱至123℃,最後進入反應器8中,在Mo-Co-Ni/Al2O3催化劑的作用下進行反應,生成粗異丙胺。從反應器8底部出來的粗異丙胺在混合氣預熱器5,與混合氣預熱器5內的氫氣、氣氨混合氣換熱降溫後,依次經過冷凝器9、冷卻器10冷卻至30℃以下後進入氣液分離器11分離。氣液分離器11頂部出來的氫氣經循環機12加壓後進入循環氣緩衝罐4。氣液分離器11底部出來的粗異丙胺送至分離精製系統。

原料摩爾比控制在丙酮:氫氣:氨=1:1.5:3,由流量計18精確計量。

丙酮空速控制在0.95小時-1,由流量計18精確控制。

反應器8內的壓力由壓力表16測定,通過氣液分離器11循環氫氣放空量或新鮮氫氣補充量控制,維持在0.85兆帕,可根據工藝需求進行調節。

反應器8內物料的反應溫度由測溫儀17測定,反應器8共設定4個測溫口,每個測溫口設定4個測溫儀17。測溫儀17插入反應器8列管內,測溫點自上至下垂直間距相等。設定測溫儀17的列管呈圓周90°夾角均勻布置,位於反應器8中部。反應器8內物料維持在130~131℃進行等溫反應。反應器8內物料的反應溫度通過反應器8殼程內的熱水控制,可根據工藝需求進行調節。

進入反應器8的混合物料的溫度由測溫儀17測定,可根據工藝需求進行調節。

熱水槽13設有自調閥15,可控制熱水槽內蒸汽壓力、熱水溫度及熱水液位,可根據工藝需求進行調節。

反應結果:粗異丙胺中異丙胺含量52%,丙酮轉化率100%,異丙胺選擇性在99.7%以上,二異丙胺選擇性約0.2%,異丙醇選擇性約0.1%。

榮譽表彰

2019年5月16日,《一種丙酮加氫氨化合成異丙胺的方法》獲得安徽省第六屆專利獎優秀獎。