《電石爐氣變換深度淨化用於分離提純CO與H2的工藝》是新疆天業(集團)有限公司於2013年3月21日申請的專利,該專利的公布號為CN103204470A,公布日為2013年7月17日,發明人是吳彬、阮建飛、關剛、唐紅建、張永龍、張紅雷、陸俊、張雲潔、李剛。該發明涉及煤氣分離技術領域。

《電石爐氣變換深度淨化用於分離提純CO與H2的工藝》包括增壓、深度除塵系統、變換系統、脫二氧化碳和脫硫系統、深度淨化系統、變壓吸附系統、脫氫及脫水系統、脫氧、二氧化碳及脫水系統;該發明首次提出能工業規模化的、高純度的電石爐氣變換深度淨化用於分離提純CO與H2的成套工藝技術,解決了電石爐尾氣除塵、高濃度CO變換、電石爐尾氣中雜質種類多成份複雜、低濃度硫的脫除等難題,具有CO和H2收率高、裝置運行穩定、熱量利用率高的特點,達到了工業排放氣有效回收利用、節能減排的效果。該發明可適用於煤氣分離技術領域,特別適用於電石爐氣變換深度淨化用於分離提純CO與H2的工藝。

2017年12月11日,《電石爐氣變換深度淨化用於分離提純CO與H2的工藝》獲得第十九屆中國專利優秀獎。

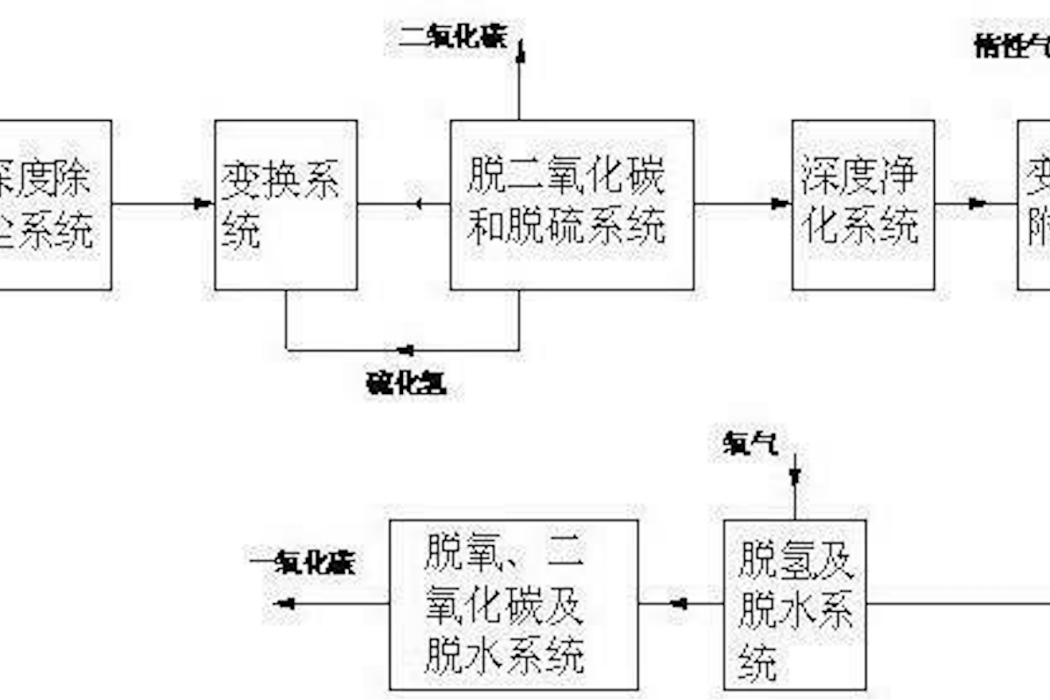

(概述圖為《電石爐氣變換深度淨化用於分離提純CO與H2的工藝》摘要附圖)

基本介紹

- 中文名:電石爐氣變換深度淨化用於分離提純CO與H2的工藝

- 申請日:2013年3月21日

- 申請人:新疆天業(集團)有限公司

- 申請號:2013100908784

- 公布日:2013年7月17日

- 公布號:CN103204470A

- 發明人:吳彬、阮建飛、關剛、唐紅建、張永龍、張紅雷、陸俊、張雲潔、李剛

- 地址:新疆維吾爾自治區省直轄行政單位石河子市開發區北三東路36號

- 分類號:C01B3/16(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

電石是高耗能、高排放行業。電石生產中,電石爐氣是最大污染源。數據顯示,2013年前中國電石生產企業近400家,合計年產量超過1500萬噸。每年電石爐排放的廢氣大約800萬噸(二氧化碳)、粉塵60萬噸,對環境造成極大污染;尤其是電石爐氣主要成分為一氧化碳(75%~90%),全部白白點“天燈”,相當於每年浪費240萬噸標準煤,同時排放約1200萬噸CO2。

電石爐氣經淨化提純後可得到煤化工下游產品發展最重要的兩種原料CO和H2,CO和H2屬高熱值混合氣體,不僅可以作為燃料,還可以用於生產眾多化工產品,主要套用領域包括:合成氨;合成甲醚/二甲醚;羰基合成系列產品(如醋酸、醋酐、DMF、甲醯胺、甲酸甲酯、丁二酸、苯乙酸、DMC、丙酸、丙二酸酯、乙醇酸、乳酸、丙烯酸等);光氣系列產品(如TDI、MDI)、氨基甲酸酯系列農藥等;草酸、草酸酯/乙二醇;甲酸鈉(鉀)。電石爐尾氣的淨化提純將打開電石爐尾氣向煤化工發展的門戶。

由於電石爐氣中硫、磷、氰、焦油以及大量的煙塵等雜質的存在,影響了電石爐氣的利用。由於沒有理想的電石爐氣淨化回收技術,我國很多廠家只能把爐氣防空燒掉,用火炬燃燒後排入大氣,既嚴重污染了大氣環境,又造成CO資源的極大浪費。因此回收利用電石爐尾氣對於節約能源、保護環境、節能減排具有十分重要的意義。

要做好電石爐氣的綜合利用首先是要解決電石爐氣的淨化問題,而2013年前電石爐氣的淨化和利用尚屬於國際性的技術難題。實現電石爐氣綜合利用需要解決的難題:一是爐氣的除塵:首先必須除去爐氣中的粉塵和少量的焦油,由於爐氣溫度高,所含粉塵顆粒度相當於煙塵級,且含有焦油,這給爐氣淨化帶來了困難;二是高濃度CO變換難度大,中國國內煤氣化技術,如魯奇、殼牌、清華爐、四噴嘴加壓氣化爐等爐氣中CO濃度最高也只是60%,而電石爐尾氣中CO濃度可達到75%~80%,2013年3月之前的技術中控制溫度多採用絕熱爐,會產生飛溫現象,為避免飛溫現象就必須投入數量較多的爐子,但會造成爐氣消耗高,而且投資巨大;三是電石爐尾氣中雜質種類多,雜質含量低及成份複雜,爐氣中含有乙炔、乙烯、丙烯、丁烯、氯、磷、砷、硫、HCN等雜質,去除要求達到0.1ppm以下,對於低含量雜質的深度淨化要求嚴格、難度大;四是電石爐尾氣中硫的種類多且含量低,對低濃度的硫脫除難度較大,電石爐尾氣中硫的形態如H2S、COS、CS2、硫醇、硫醚、噻吩等,含量低且要脫除到0.1ppm以下難度大,而煤氣化的合成氣中硫含量較為單一,所以煤氣化不用考慮各種雜質問題。綜上所述,研究開發經濟合理、工藝技術可行的電石爐氣淨化成套技術,迫在眉睫。

發明內容

專利目的

《電石爐氣變換深度淨化用於分離提純CO與H2的工藝》的目的在於:提供一種適用於工業規模套用的電石爐氣淨化變換深度淨化用於分離提純CO與H2的成套工藝技術,將含有各種雜質的電石爐氣製成高純CO氣和H2氣,使其適用於羰基合成化工產品及發展加氫下游產品。

技術方案

《電石爐氣變換深度淨化用於分離提純CO與H2的工藝》包括如下步驟:

①增壓:電石爐尾氣首先進入壓縮機Ⅰ提升壓力,以保證後續工序的使用;

②深度除塵系統:將提升壓力後的電石爐尾氣送入濕式除塵器除塵;

③變換系統:將除塵後的電石爐尾氣送入變換系統,在催化劑A的作用下採用低水氣比、低溫變換技術,將部分一氧化碳轉變為二氧化碳和氫氣;

④脫二氧化碳和脫硫系統:將經變換系統處理後的混合氣送入脫二氧化碳和脫硫系統,將混合氣中的二氧化碳和含硫組分分離出來,分別釋放出二氧化碳和硫化氫氣體,其中二氧化碳氣體排出該工藝系統,硫化氫返回至變換系統循環使用;

⑤深度淨化系統:將脫除二氧化碳和含硫組分的混合氣送入深度淨化系統,在催化劑B的作用下,利用混合氣中的氫氣,將混合氣中的不飽和健形成飽和鍵,進一步淨化電石爐尾氣;

⑥變壓吸附系統:將經深度淨化系統處理後的混合氣送入變壓吸附系統,實現一氧化碳、飽和烴類和氫氣的分離,得到含微量飽和烴類一氧化碳氣體和高純度的氫氣;

⑦脫氫及脫水系統:將經變壓吸附系統處理後的含微量飽和烴類一氧化碳氣體經壓縮機Ⅱ壓縮後,進入脫氫及脫水系統,加入氧氣使飽和烴類反應生成二氧化碳和水,並除去氣體中的水;

⑧脫氧、二氧化碳及脫水系統:將經脫氫及脫水系統處理後的含微量飽和烴類一氧化碳氣的氧氣、二氧化碳和水脫除,得到高純度的一氧化碳氣體。

所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其步驟①中,經壓縮機Ⅰ後電石爐尾氣的壓力提升至0兆帕~2.0兆帕。所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其步驟②深度除塵系統包括依次相連線的緩衝罐、濕式除塵器、氣液分離器和過濾器;提升壓力後的電石爐尾氣經緩衝罐後進入濕式除塵器除塵,出濕式除塵器的電石爐尾氣氣液混合物經氣液分離器分離含塵水滴,再經過濾器過濾除去未被分離的細小含塵液滴,然後將除塵後的電石爐尾氣送出深度除塵系統。

所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,濕式除塵器為文丘里洗滌器。所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,過濾器為焦炭過濾器。所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,經深度除塵系統處理後氣體含塵量至8毫米/立方米以下。

所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其步驟③變換系統包括依次相連線的除油爐、淨化爐、熱交換器Ⅰ、除氧爐、第一增濕器、預變換爐、主變換爐、汽包、第二增濕器、第二變換爐、熱交換器Ⅱ、第三變換爐和熱交換器Ⅲ;除塵後的電石爐尾氣首先依次進入除油爐及淨化爐,除油、脫磷、脫氯、脫氟,再進入熱交換器Ⅰ升溫後配少量蒸汽後進入除氧爐,在除氧爐中裝有脫砷劑、脫氧劑,除去電石爐尾氣中的雜質砷及氧;除氧爐出口電石爐尾氣經第一增濕器上段噴水降溫後,進入預變換爐上段低溫加氫進行CO變換;然後進第一增濕器下段噴水並添加蒸汽後,氣體降溫至220℃進入預變換爐下段,然後進入主變換爐進行變換反應;主變換爐出口變換氣溫度210℃~230℃,工藝氣中CO含量控制在25%~35%,通過調節水汽比來控制;主變換爐出口變換氣經過第二增濕器噴脫鹽水並添加蒸汽後,進入第二變換爐上段經催化劑作用進行變換反應,第二變換爐上段出口變換氣溫度控制在250℃~320℃,再進入第二變換爐下段經高溫加氫催化劑作用,出第二變換爐下段變換氣溫度控制在280℃~320℃,經過熱交換器Ⅱ回收能量後,進入第三變換爐進行變換反應,將出第二變換爐變換氣中所含的水蒸氣與CO進一步反應,以達到節能減排的目的,並且控制CO濃度達到指標要求;出第三變換爐的變換氣經過熱交換器Ⅲ後進入電石爐氣淨化的下一工段。變換系統採用等溫變換技術,主變換爐為等溫變換爐,預變爐、第一變換爐、第二變換爐為絕熱爐。

所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,經熱交換器Ⅰ後電石爐氣被加熱至190℃~220℃。所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,加氫變換過程溫度控制在180℃~222℃。所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,保證變換系統中硫含量在45毫克/標立米~300毫克/標立米之間。

所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,變換系統加氫變換過程使用的催化劑A為鈷鉬鉀系催化劑。所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,變換系統加氫變換過程的水汽比控制在0.2以內,這裡水汽比指體積比。

所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其步驟④脫二氧化碳和脫硫系統包括如下步驟:吸收、降壓、升溫、解析,吸收過程使用的吸收液為MDEA溶液;變換系統處理後的混合氣經過MDEA溶液吸收CO2和H2S氣體,分離氣體,降壓、升溫解析二氧化碳和硫化氫氣體,同時再利用MDEA溶液吸收硫化氫氣體,未吸收的二氧化碳氣體排出系統,然後升溫解析出含有大量硫化氫氣體的二氧化碳氣體,產生的硫化氫氣體返回至變換系統進行循環利用。

所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其步驟⑤深度淨化系統包括依次相連線的水解熱交換器、水解塔、精脫硫熱交換器、精脫硫塔、深度淨化爐、加氫反應器和加氫熱交換器;經脫二氧化碳和脫硫系統處理後的混合氣經水解熱交換器加熱至80℃~90℃後進入水解塔,將微量的COS通過催化劑B的作用,與氣體中的水產生反應,轉化成易於脫除的H2S,然後再經精脫硫熱交換器加熱約110℃-120℃,返回進入精脫硫塔進行H2S的精脫除,精脫硫塔出口的氣體直接進入深度淨化爐,以進一步脫除氣體中的微量磷和羰基金屬等有害成分,之後進入加氫反應器進行不飽和烴的加氫反應,達到去除不飽和烴的目的,加氫反應後的熱氣體送往精脫硫熱交換器和水解熱交換器回收熱量再經過加氫熱交換器冷卻後送往變壓吸附系統。

所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,深度淨化系統使用的催化劑B為鈀系催化劑。所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,深度淨化系統壓力控制在0兆帕~2.0兆帕。所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其步驟⑥變壓吸附系統包括依次相連的一氧化碳吸附床、氫氣吸附床、一氧化碳壓縮機、脫氫反應器、脫水吸附床、脫氧反應器、脫水和二氧化碳吸附床;經深度淨化處理後的混合氣經脫水後進入一氧化碳吸附床、氫氣吸附床,脫除惰性氣體,並分離出氫氣與含微量飽和烴的一氧化碳氣體兩種氣體,其中惰性氣體和氫氣送出系統外,一氧化碳氣經一氧化碳壓縮機壓縮後,進入脫氫反應器,在脫氫反應器內過量的氧氣與飽和烴類反應生成二氧化碳和水,然後通過脫水吸附床除去氣體中的水,含少量氧氣、二氧化碳的一氧化碳氣體進入脫氧反應器,發生一氧化碳與氧氣生成二氧化碳的反應脫除氧氣,脫氧後的氣體進入脫水和二氧化碳吸附床脫除二氧化碳和進一步除去水,淨化後的高純一氧化碳氣送出該系統。

所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其步驟⑦脫氫及脫水系統包括依次相連的壓縮機Ⅱ、脫氫換熱器、脫氫反應器、脫氫水冷器、脫氫乾燥系統、脫氧換熱器、脫氧反應器、脫氧水冷器、脫氧乾燥分離系統;經變壓吸附系統處理後得到的含微量飽和烴的一氧化碳氣經壓縮機Ⅱ壓縮後,通過脫氫換熱器將一氧化碳氣升溫至185~195℃,並與加入氧氣進行混合,加入氧氣的量通過一氧化碳流量與氣體中含氫物質的組分分析結果計算,並自動調節加入,混合後的氣體進入裝有鈀催化劑的脫氫反應器中,將其中的含氫物質與氧氣進行反應生成水蒸氣和二氧化碳,然後氣體通過脫氫水冷器將溫度降低到0~40℃,再進入脫氫乾燥系統,將氣體中的水份脫除,乾燥後的一氧化碳氣體送入脫氧換熱器,將氣體溫度加熱至180~200℃後,送入裝有鈀催化劑的脫氧反應器,將氣體中的氧氣與一氧化碳反應生成二氧化碳氣體,送入脫氧水冷器中降溫到0~40℃後再進入脫氧乾燥分離系統中,脫除分離其中的二氧化碳和部分水份,脫除分離後的一氧化碳氣體中氫含量為0~80ppm、氧含量為0~30ppm、二氧化碳含量為0~100ppm、水份含量為0~100ppm。

所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,在脫氧換熱器出口設定線上氫氣濃度分析儀,分析一氧化碳氣中氫氣的濃度,當氫氣濃度小於等於1000ppm時,通入小流量氧氣,控制流量比值為1000:1;當氫氣濃度大於1000ppm時,通入大流量氧氣,控制流量比值為500:1,這裡流量比指氧氣進入系統的總物質的量與一氧化碳氣體重氫氣的總物質的量。

有益效果

《電石爐氣變換深度淨化用於分離提純CO與H2的工藝》首次提出能工業規模化的、高純度的電石爐氣變換深度淨化用於分離提純CO與H2的成套工藝技術,可處理含各種雜質的電石爐氣,解決了以下問題:一是採用深度除塵系統使處理後氣體含塵量達到8毫米/立方米以下;二是採用等溫變換爐控制溫度,解決了高濃度CO變換難的問題,且變換產生的熱量可以有效控制,不會出現飛溫現象,並能有效抑制甲烷化,CO出口濃度控制方便;三是經各系統處理後雜質含量可達到生產需要;四是低濃度硫的脫除可達到生產需要,並能實現在原料氣中補硫,抑制化的發生。具有CO和H2收率高,裝置運行穩定,可靠性高、熱量利用率高的特點,達到了工業排放氣有效回收利用、減少環境污染、節能減排、變廢為寶的效果,淨化後的尾氣能夠有效滿足化工生產企業對原料的要求,產生了較好的經濟效益和社會效益。該發明可使用於煤氣分離技術領域,特別適用於電石爐氣變換深度淨化用於分離提純CO與H2的工藝。

附圖說明

圖1為《電石爐氣變換深度淨化用於分離提純CO與H2的工藝》的工藝流程框圖;

圖2為圖1中深度除塵系統工藝流程圖;

圖3為圖1中變換系統工藝流程圖;

圖4為圖1中深度淨化系統工藝流程圖;

圖5為圖1中變壓吸附系統工藝流程圖。

圖1-5中,1為壓縮機Ⅰ、2為壓縮機Ⅱ、3為壓縮機Ⅲ、4為緩衝罐、5為氣液分離器、6為過濾器、7為文丘里洗滌器、8為柱塞泵、9為除油爐、10為淨化爐、11為熱交換器Ⅰ、12為除氧爐、13為第一增濕器、14為預變換爐、15為汽包、16為主變換爐、17為第二增濕器、18為第二變換爐、19為第三變換爐、20為熱交換器Ⅲ、21為熱交換器Ⅱ、22為水解熱交換器、23為水解塔、24為精脫硫塔、25為深度淨化爐、26為加氫反應器、27為加氫熱交換器、28為精脫硫熱交換器、29為氫氣吸附床、30為一氧化碳吸附床、31為一氧化碳壓縮機、32為脫氫反應器、33為脫水吸附床、34為脫氧反應器、35為脫水和二氧化碳吸附床。

權利要求

1.《電石爐氣變換深度淨化用於分離提純CO與H2的工藝》其特徵在於包括如下步驟:

①增壓:電石爐尾氣首先進入壓縮機Ⅰ提升壓力,以保證後續工序的使用;

②深度除塵系統:將提升壓力後的電石爐尾氣送入濕式除塵器除塵;

③變換系統:將除塵後的電石爐尾氣送入變換系統,在催化劑A的作用下採用低水氣比、低溫變換技術,將部分一氧化碳轉變為二氧化碳和氫氣;

④脫二氧化碳和脫硫系統:將經變換系統處理後的混合氣送入脫二氧化碳和脫硫系統,將混合氣中的二氧化碳和含硫組分分離出來,分別釋放出二氧化碳和硫化氫氣體,其中二氧化碳氣體排出該工藝系統,硫化氫返回至變換系統循環使用;

⑤深度淨化系統:將脫除二氧化碳和含硫組分的混合氣送入深度淨化系統,在催化劑B的作用下,利用混合氣中的氫氣,將混合氣中的不飽和健形成飽和鍵,進一步淨化電石爐尾氣;

⑥變壓吸附系統:將經深度淨化系統處理後的混合氣送入變壓吸附系統,實現一氧化碳、飽和烴類和氫氣的分離,得到含微量飽和烴類一氧化碳氣體和高純度的氫氣;

⑦脫氫及脫水系統:將經變壓吸附系統處理後的含微量飽和烴類一氧化碳氣體經壓縮機Ⅱ壓縮後,進入脫氫及脫水系統,加入氧氣使飽和烴類反應生成二氧化碳和水,並除去氣體中的水;

⑧脫氧、二氧化碳及脫水系統:將經脫氫及脫水系統處理後的含微量飽和烴類一氧化碳氣的氧氣、二氧化碳和水脫除,得到高純度的一氧化碳氣體。

2.根據權利要求1所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:步驟①中,經壓縮機Ⅰ後電石爐尾氣的壓力提升至0兆帕~2.0兆帕。

3.根據權利要求1所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:步驟②深度除塵系統包括依次相連線的緩衝罐、濕式除塵器、氣液分離器和過濾器;提升壓力後的電石爐尾氣經緩衝罐後進入濕式除塵器除塵,出濕式除塵器的電石爐尾氣氣液混合物經氣液分離器分離含塵水滴,再經過濾器過濾除去未被分離的細小含塵液滴,然後將除塵後的電石爐尾氣送出深度除塵系統。

4.根據權利要求1或3所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:濕式除塵器為文丘里洗滌器。

5.根據權利要求3所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:過濾器為焦炭過濾器。

6.根據權利要求1或3所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:經深度除塵系統處理後氣體含塵量至8毫米/立方米以下。

7.根據權利要求1所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:步驟③變換系統包括依次相連線的除油爐、淨化爐、熱交換器Ⅰ、除氧爐、第一增濕器、預變換爐、主變換爐、汽包、第二增濕器、第二變換爐、熱交換器Ⅱ、第三變換爐和熱交換器Ⅲ;除塵後的電石爐尾氣首先依次進入除油爐及淨化爐,除油、脫磷、脫氯、脫氟,再進入熱交換器Ⅰ升溫後配少量蒸汽後進入除氧爐,在除氧爐中裝有脫砷劑、脫氧劑,除去電石爐尾氣中的雜質砷及氧;除氧爐出口電石爐尾氣經第一增濕器上段噴水降溫後,進入預變換爐上段低溫加氫進行CO變換;然後進第一增濕器下段噴水並添加蒸汽後,氣體降溫至220℃進入預變換爐下段,然後進入主變換爐進行變換反應;主變換爐出口變換氣溫度210℃~230℃,工藝氣中CO含量控制在25%~35%,通過調節水汽比來控制;主變換爐出口變換氣經過第二增濕器噴脫鹽水並添加蒸汽後,進入第二變換爐上段經催化劑作用進行變換反應,第二變換爐上段出口變換氣溫度控制在250℃~320℃,再進入第二變換爐下段經高溫加氫催化劑作用,出第二變換爐下段變換氣溫度控制在280℃~320℃,經過熱交換器Ⅱ回收能量後,進入第三變換爐進行變換反應,將出第二變換爐變換氣中所含的水蒸氣與CO進一步反應,以達到節能減排的目的,並且控制CO濃度達到指標要求;出第三變換爐的變換氣經過熱交換器Ⅲ後進入電石爐氣淨化的下一工段。

8.根據權利要求1或7所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:經熱交換器Ⅰ後電石爐氣被加熱至190℃~220℃。

9.根據權利要求1或7所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:加氫變換過程溫度控制在180℃~222℃。

10.根據權利要求1或7所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:保證變換系統中硫含量在45毫克/標立米~300毫克/標立米之間。

11.根據權利要求9所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:變換系統加氫變換過程使用的催化劑A為鈷鉬鉀系催化劑。

12.根據權利要求11所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:變換系統加氫變換過程的水汽比控制在0.2以內。

13.根據權利要求1所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:步驟④脫二氧化碳和脫硫系統包括如下步驟:吸收、降壓、升溫、解析,吸收過程使用的吸收液為MDEA溶液;變換系統處理後的混合氣經過MDEA溶液吸收CO2和H2S氣體,分離氣體,降壓、升溫解析二氧化碳和硫化氫氣體,同時再利用MDEA溶液吸收硫化氫氣體,未吸收的二氧化碳氣體排出系統,然後升溫解析出含有大量硫化氫氣體的二氧化碳氣體,產生的硫化氫氣體返回至變換系統進行循環利用。

14.根據權利要求1所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:步驟⑤深度淨化系統包括依次相連線的水解熱交換器、水解塔、精脫硫熱交換器、精脫硫塔、深度淨化爐、加氫反應器和加氫熱交換器;經脫二氧化碳和脫硫系統處理後的混合氣經水解熱交換器加熱至80℃~90℃後進入水解塔,將微量的COS通過催化劑B的作用,與氣體中的水產生反應,轉化成易於脫除的H2S,然後再經精脫硫熱交換器加熱約110℃-120℃,返回進入精脫硫塔進行H2S的精脫除,精脫硫塔出口的氣體直接進入深度淨化爐,以進一步脫除氣體中的微量磷和羰基金屬等有害成分,之後進入加氫反應器進行不飽和烴的加氫反應,達到去除不飽和烴的目的,加氫反應後的熱氣體送往精脫硫熱交換器和水解熱交換器回收熱量再經過加氫熱交換器冷卻後送往變壓吸附系統。

15.根據權利要求1或14任一權利要求所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:深度淨化系統使用的催化劑B為鈀系催化劑。

16.根據權利要求15任一權利要求所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:深度淨化系統壓力控制在0兆帕~2.0兆帕。

17.根據權利要求1所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:步驟⑥變壓吸附系統包括依次相連的一氧化碳吸附床、氫氣吸附床、一氧化碳壓縮機、脫氫反應器、脫水吸附床、脫氧反應器、脫水和二氧化碳吸附床;經深度淨化處理後的混合氣經脫水後進入一氧化碳吸附床、氫氣吸附床,脫除惰性氣體,並分離出氫氣與含微量飽和烴的一氧化碳氣體兩種氣體,其中惰性氣體和氫氣送出系統外,一氧化碳氣經一氧化碳壓縮機壓縮後,進入脫氫反應器,在脫氫反應器內過量的氧氣與飽和烴類反應生成二氧化碳和水,然後通過脫水吸附床除去氣體中的水,含少量氧氣、二氧化碳的一氧化碳氣體進入脫氧反應器,發生一氧化碳與氧氣生成二氧化碳的反應脫除氧氣,脫氧後的氣體進入脫水和二氧化碳吸附床脫除二氧化碳和進一步除去水,淨化後的高純一氧化碳氣送出該系統。

18.根據權利要求1所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:步驟⑦脫氫及脫水系統包括依次相連的壓縮機Ⅱ、脫氫換熱器、脫氫反應器、脫氫水冷器、脫氫乾燥系統、脫氧換熱器、脫氧反應器、脫氧水冷器、脫氧乾燥分離系統;經變壓吸附系統處理後得到的含微量飽和烴的一氧化碳氣經壓縮機Ⅱ壓縮後,通過脫氫換熱器將一氧化碳氣升溫至185~195℃,並與加入氧氣進行混合,加入氧氣的量通過一氧化碳流量與氣體中含氫物質的組分分析結果計算,並自動調節加入,混合後的氣體進入裝有鈀催化劑的脫氫反應器中,將其中的含氫物質與氧氣進行反應生成水蒸氣和二氧化碳,然後氣體通過脫氫水冷器將溫度降低到0~40℃,再進入脫氫乾燥系統,將氣體中的水份脫除,乾燥後的一氧化碳氣體送入脫氧換熱器,將氣體溫度加熱至180~200℃後,送入裝有鈀催化劑的脫氧反應器,將氣體中的氧氣與一氧化碳反應生成二氧化碳氣體,送入脫氧水冷器中降溫到0~40℃後再進入脫氧乾燥分離系統中,脫除分離其中的二氧化碳和部分水份,脫除分離後的一氧化碳氣體中氫含量為0~80ppm、氧含量為0~30ppm、二氧化碳含量為0~100ppm、水份含量為0~100ppm。

19.根據權利要求18所述的電石爐氣變換深度淨化用於分離提純CO與H2的工藝,其特徵在於:在脫氧換熱器出口設定線上氫氣濃度分析儀,分析一氧化碳氣中氫氣的濃度,當氫氣濃度小於等於1000ppm時,通入小流量氧氣,控制流量比值為1000:1;當氫氣濃度大於1000ppm時,通入大流量氧氣,控制流量比值為500:1。

實施方式

參照附圖1-5,該實施例包括如下步驟:

①增壓:電石爐尾氣首先進入壓縮機Ⅰ1提升壓力,以保證後續工序的使用;

②深度除塵系統:將提升壓力後的電石爐尾氣送入濕式除塵器除塵;

③變換系統:將除塵後的電石爐尾氣送入變換系統,在催化劑A的作用下採用低水氣比、低溫變換技術,將部分一氧化碳轉變為二氧化碳和氫氣;

④脫二氧化碳和脫硫系統:將經變換系統處理後的混合氣送入脫二氧化碳和脫硫系統,將混合氣中的二氧化碳和含硫組分分離出來,分別釋放出二氧化碳和硫化氫氣體,其中二氧化碳氣體排出該工藝系統,硫化氫返回至變換系統循環使用;

⑤深度淨化系統:將脫除二氧化碳和含硫組分的混合氣送入深度淨化系統,在催化劑B的作用下,利用混合氣中的氫氣,將混合氣中的不飽和健形成飽和鍵,進一步淨化電石爐尾氣;

⑥變壓吸附系統:將經深度淨化系統處理後的混合氣送入變壓吸附系統,實現一氧化碳、飽和烴類和氫氣的分離,得到含微量飽和烴類一氧化碳氣體和高純度的氫氣;

⑦脫氫及脫水系統:將經變壓吸附系統處理後的含微量飽和烴類一氧化碳氣體經壓縮機Ⅱ2壓縮後,進入脫氫及脫水系統,加入氧氣使飽和烴類反應生成二氧化碳和水,並除去氣體中的水;

⑧脫氧、二氧化碳及脫水系統:將經脫氫及脫水系統處理後的含微量飽和烴類一氧化碳氣的氧氣、二氧化碳和水脫除,得到高純度的一氧化碳氣體。

另一實施例不同之處在於步驟①中,經壓縮機Ⅰ後電石爐尾氣的壓力提升至1.0兆帕。

另一實施例不同之處在於步驟①中,經壓縮機Ⅰ後電石爐尾氣的壓力提升至2.0兆帕。

另一實施例不同之處在於步驟②深度除塵系統包括依次相連線的緩衝罐4、濕式除塵器、氣液分離器5和過濾器6;經壓縮機Ⅲ3提升壓力後的電石爐尾氣經緩衝罐後進入濕式除塵器除塵,出濕式除塵器的電石爐尾氣氣液混合物經氣液分離器分離含塵水滴,再經過濾器過濾除去未被分離的細小含塵液滴,然後將除塵後的電石爐尾氣送出深度除塵系統。

另一實施例不同之處在於濕式除塵器為文丘里洗滌器7。

另一實施例不同之處在於過濾器為焦炭過濾器。

另一實施例不同之處在於經深度除塵系統處理後氣體含塵量至8毫米/立方米。

另一實施例不同之處在於經深度除塵系統處理後氣體含塵量至6毫米/立方米以下。

另一實施例不同之處在於經深度除塵系統處理後氣體含塵量至2毫米/立方米以下。

另一實施例不同之處在於步驟③變換系統包括依次相連線的除油爐9、淨化爐10、熱交換器Ⅰ11、除氧爐12、第一增濕器13、預變換爐14、主變換爐16、汽包15、第二增濕器17、第二變換爐18、熱交換器Ⅱ21、第三變換爐19和熱交換器Ⅲ20;除塵後的電石爐尾氣首先依次進入除油爐及淨化爐,除油、脫磷、脫氯、脫氟,再進入熱交換器Ⅰ升溫後配少量蒸汽後進入除氧爐,在除氧爐中裝有脫砷劑、脫氧劑,除去電石爐尾氣中的雜質砷及氧;除氧爐出口電石爐尾氣經第一增濕器上段噴水降溫後,進入預變換爐上段低溫加氫進行CO變換;然後進第一增濕器下段噴水並添加蒸汽後,氣體降溫至220℃進入預變換爐下段,然後進入主變換爐進行變換反應;主變換爐出口變換氣溫度210℃,工藝氣中CO含量控制在25%,通過調節水汽比來控制;主變換爐出口變換氣經過第二增濕器噴脫鹽水並添加蒸汽後,進入第二變換爐上段經催化劑作用進行變換反應,第二變換爐上段出口變換氣溫度控制在250℃,再進入第二變換爐下段經高溫加氫催化劑作用,出第二變換爐下段變換氣溫度控制在280℃,經過熱交換器Ⅱ回收能量後,進入第三變換爐進行變換反應,將出第二變換爐變換氣中所含的水蒸氣與CO進一步反應,以達到節能減排的目的,並且控制CO濃度達到指標要求;出第三變換爐的變換氣經過熱交換器Ⅲ後進入電石爐氣淨化的下一工段。

另一實施例不同之處在於步驟③變換系統包括依次相連線的除油爐、淨化爐、熱交換器Ⅰ、除氧爐、第一增濕器、預變換爐、主變換爐、汽包、第二增濕器、第二變換爐、熱交換器Ⅱ、第三變換爐和熱交換器Ⅲ;除塵後的電石爐尾氣首先依次進入除油爐及淨化爐,除油、脫磷、脫氯、脫氟,再進入熱交換器Ⅰ升溫後配少量蒸汽後進入除氧爐,在除氧爐中裝有脫砷劑、脫氧劑,除去電石爐尾氣中的雜質砷及氧;除氧爐出口電石爐尾氣經第一增濕器上段噴水降溫後,進入預變換爐上段低溫加氫進行CO變換;然後進第一增濕器下段噴水並添加蒸汽後,氣體降溫至220℃進入預變換爐下段,然後進入主變換爐進行變換反應;主變換爐出口變換氣溫度220℃,工藝氣中CO含量控制在30%,通過調節水汽比來控制;主變換爐出口變換氣經過第二增濕器噴脫鹽水並添加蒸汽後,進入第二變換爐上段經催化劑作用進行變換反應,第二變換爐上段出口變換氣溫度控制在300℃,再進入第二變換爐下段經高溫加氫催化劑作用,出第二變換爐下段變換氣溫度控制在300℃,經過熱交換器Ⅱ回收能量後,進入第三變換爐進行變換反應,將出第二變換爐變換氣中所含的水蒸氣與CO進一步反應,以達到節能減排的目的,並且控制CO濃度達到指標要求;出第三變換爐的變換氣經過熱交換器Ⅲ後進入電石爐氣淨化的下一工段。

另一實施例不同之處在於步驟③變換系統包括依次相連線的除油爐、淨化爐、熱交換器Ⅰ、除氧爐、第一增濕器、預變換爐、主變換爐、汽包、第二增濕器、第二變換爐、熱交換器Ⅱ、第三變換爐和熱交換器Ⅲ;除塵後的電石爐尾氣首先依次進入除油爐及淨化爐,除油、脫磷、脫氯、脫氟,再進入熱交換器Ⅰ升溫後配少量蒸汽後進入除氧爐,在除氧爐中裝有脫砷劑、脫氧劑,除去電石爐尾氣中的雜質砷及氧;除氧爐出口電石爐尾氣經第一增濕器上段噴水降溫後,進入預變換爐上段低溫加氫進行CO變換;然後進第一增濕器下段噴水並添加蒸汽後,氣體降溫至220℃進入預變換爐下段,然後進入主變換爐進行變換反應;主變換爐出口變換氣溫度230℃,工藝氣中CO含量控制在35%,通過調節水汽比來控制;主變換爐出口變換氣經過第二增濕器噴脫鹽水並添加蒸汽後,進入第二變換爐上段經催化劑作用進行變換反應,第二變換爐上段出口變換氣溫度控制在320℃,再進入第二變換爐下段經高溫加氫催化劑作用,出第二變換爐下段變換氣溫度控制在320℃,經過熱交換器Ⅱ回收能量後,進入第三變換爐進行變換反應,將出第二變換爐變換氣中所含的水蒸氣與CO進一步反應,以達到節能減排的目的,並且控制CO濃度達到指標要求;出第三變換爐的變換氣經過熱交換器Ⅲ後進入電石爐氣淨化的下一工段。

另一實施例不同之處在於經熱交換器Ⅰ後電石爐氣被加熱至190℃。

另一實施例不同之處在於經熱交換器Ⅰ後電石爐氣被加熱至210℃。

另一實施例不同之處在於經熱交換器Ⅰ後電石爐氣被加熱至220℃。

另一實施例不同之處在於加氫變換過程溫度控制在180℃。

另一實施例不同之處在於加氫變換過程溫度控制在220℃。

另一實施例不同之處在於加氫變換過程溫度控制在222℃。。

另一實施例不同之處在於保證變換系統中硫含量在45毫克/標立米。

另一實施例不同之處在於保證變換系統中硫含量在180毫克/標立米之間。

另一實施例不同之處在於保證變換系統中硫含量在300毫克/標立米之間。

另一實施例不同之處在於變換系統加氫變換過程使用的催化劑A為鈷鉬鉀系催化劑。

另一實施例不同之處在於變換系統加氫變換過程的水汽比控制在0.2。

另一實施例不同之處在於變換系統加氫變換過程的水汽比控制在0.1。

另一實施例不同之處在於步驟④脫二氧化碳和脫硫系統包括如下步驟:吸收、降壓、升溫、解析,吸收過程使用的吸收液為MDEA溶液;變換系統處理後的混合氣經過MDEA溶液吸收CO2和H2S氣體,分離氣體,降壓、升溫解析二氧化碳和硫化氫氣體,同時再利用MDEA溶液吸收硫化氫氣體,未吸收的二氧化碳氣體排出系統,然後升溫解析出含有大量硫化氫氣體的二氧化碳氣體,產生的硫化氫氣體返回至變換系統進行循環利用。

另一實施例不同之處在於步驟⑤深度淨化系統包括依次相連線的水解熱交換器22、水解塔23、精脫硫熱交換器28、精脫硫塔24、深度淨化爐25、加氫反應器26和加氫熱交換器27;經脫二氧化碳和脫硫系統處理後的混合氣經水解熱交換器加熱至80℃後進入水解塔,將微量的COS通過催化劑B的作用,與氣體中的水產生反應,轉化成易於脫除的H2S,然後再經精脫硫熱交換器加熱約110℃,返回進入精脫硫塔進行H2S的精脫除,精脫硫塔出口的氣體直接進入深度淨化爐,以進一步脫除氣體中的微量磷和羰基金屬等有害成分,之後進入加氫反應器進行不飽和烴的加氫反應,達到去除不飽和烴的目的,加氫反應後的熱氣體送往精脫硫熱交換器和水解熱交換器回收熱量再經過加氫熱交換器冷卻後送往變壓吸附系統。

另一實施例不同之處在於步驟⑤深度淨化系統包括依次相連線的水解熱交換器、水解塔、精脫硫熱交換器、精脫硫塔、深度淨化爐、加氫反應器和加氫熱交換器;經脫二氧化碳和脫硫系統處理後的混合氣經水解熱交換器加熱至90℃後進入水解塔,將微量的COS通過催化劑B的作用,與氣體中的水產生反應,轉化成易於脫除的H2S,然後再經精脫硫熱交換器加熱約120℃,返回進入精脫硫塔進行H2S的精脫除,精脫硫塔出口的氣體直接進入深度淨化爐,以進一步脫除氣體中的微量磷和羰基金屬等有害成分,之後進入加氫反應器進行不飽和烴的加氫反應,達到去除不飽和烴的目的,加氫反應後的熱氣體送往精脫硫熱交換器和水解熱交換器回收熱量再經過加氫熱交換器冷卻後送往變壓吸附系統。

另一實施例不同之處在於深度淨化系統使用的催化劑B為鈀系催化劑。

另一實施例不同之處在於深度淨化系統壓力控制在1兆帕。

另一實施例不同之處在於深度淨化系統壓力控制在2.0兆帕。

另一實施例不同之處在於步驟⑥變壓吸附系統包括依次相連的一氧化碳吸附床30、氫氣吸附床29、一氧化碳壓縮機31、脫氫反應器32、脫水吸附床33、脫氧反應器34、脫水和二氧化碳吸附床35;經深度淨化處理後的混合氣經脫水後進入一氧化碳吸附床、氫氣吸附床,脫除惰性氣體,並分離出氫氣與含微量飽和烴的一氧化碳氣體兩種氣體,其中惰性氣體和氫氣送出系統外,一氧化碳氣經一氧化碳壓縮機壓縮後,進入脫氫反應器,在脫氫反應器內過量的氧氣與飽和烴類反應生成二氧化碳和水,然後通過脫水吸附床除去氣體中的水,含少量氧氣、二氧化碳的一氧化碳氣體進入脫氧反應器,發生一氧化碳與氧氣生成二氧化碳的反應脫除氧氣,脫氧後的氣體進入脫水和二氧化碳吸附床脫除二氧化碳和進一步除去水,淨化後的高純一氧化碳氣送出該系統。

另一實施例不同之處在於步驟⑦脫氫及脫水系統包括依次相連的壓縮機Ⅱ、脫氫換熱器、脫氫反應器、脫氫水冷器、脫氫乾燥系統、脫氧換熱器、脫氧反應器、脫氧水冷器、脫氧乾燥分離系統;經變壓吸附系統處理後得到的含微量飽和烴的一氧化碳氣經壓縮機Ⅱ壓縮後,通過脫氫換熱器將一氧化碳氣升溫至195℃,並與加入氧氣進行混合,加入氧氣的量通過一氧化碳流量與氣體中含氫物質的組分分析結果計算,並自動調節加入,混合後的氣體進入裝有鈀催化劑的脫氫反應器中,將其中的含氫物質與氧氣進行反應生成水蒸氣和二氧化碳,然後氣體通過脫氫水冷器將溫度降低到30℃,再進入脫氫乾燥系統,將氣體中的水份脫除,乾燥後的一氧化碳氣體送入脫氧換熱器,將氣體溫度加熱至200℃後,送入裝有鈀催化劑的脫氧反應器,將氣體中的氧氣與一氧化碳反應生成二氧化碳氣體,送入脫氧水冷器中降溫到40℃後再進入脫氧乾燥分離系統中,脫除分離其中的二氧化碳和部分水份,脫除分離後的一氧化碳氣體中氫含量為80ppm、氧含量為30ppm、二氧化碳含量為100ppm、水份含量為100ppm。

另一實施例不同之處在於步驟⑦脫氫及脫水系統包括依次相連的壓縮機Ⅱ、脫氫換熱器、脫氫反應器、脫氫水冷器、脫氫乾燥系統、脫氧換熱器、脫氧反應器、脫氧水冷器、脫氧乾燥分離系統;經變壓吸附系統處理後得到的含微量飽和烴的一氧化碳氣經壓縮機Ⅱ壓縮後,通過脫氫換熱器將一氧化碳氣升溫至190℃,並與加入氧氣進行混合,加入氧氣的量通過一氧化碳流量與氣體中含氫物質的組分分析結果計算,並自動調節加入,混合後的氣體進入裝有鈀催化劑的脫氫反應器中,將其中的含氫物質與氧氣進行反應生成水蒸氣和二氧化碳,然後氣體通過脫氫水冷器將溫度降低到25℃,再進入脫氫乾燥系統,將氣體中的水份脫除,乾燥後的一氧化碳氣體送入脫氧換熱器,將氣體溫度加熱至190℃後,送入裝有鈀催化劑的脫氧反應器,將氣體中的氧氣與一氧化碳反應生成二氧化碳氣體,送入脫氧水冷器中降溫到30℃後再進入脫氧乾燥分離系統中,脫除分離其中的二氧化碳和部分水份,脫除分離後的一氧化碳氣體中氫含量為60ppm、氧含量為20ppm、二氧化碳含量為80ppm、水份含量為70ppm。

另一實施例不同之處在於在脫氧換熱器出口設定線上氫氣濃度分析儀,分析一氧化碳氣中氫氣的濃度,當氫氣濃度為1000ppm時,通入小流量氧氣,控制流量比值為1000:1;當氫氣濃度為1200ppm時,通入大流量氧氣,控制流量比值為500:1。

另一實施例不同之處在於在脫氧換熱器出口設定線上氫氣濃度分析儀,分析一氧化碳氣中氫氣的濃度,當氫氣濃度為8000ppm時,通入小流量氧氣,控制流量比值為1000:1;當氫氣濃度為1500ppm時,通入大流量氧氣,控制流量比值為500:1。

另一實施例不同之處在於在脫氧換熱器出口設定線上氫氣濃度分析儀,分析一氧化碳氣中氫氣的濃度,當氫氣濃度為500ppm時,通入小流量氧氣,控制流量比值為1000:1;當氫氣濃度為2000ppm時,通入大流量氧氣,控制流量比值為500:1。

榮譽表彰

2017年12月11日,《電石爐氣變換深度淨化用於分離提純CO與H2的工藝》獲得第十九屆中國專利優秀獎。