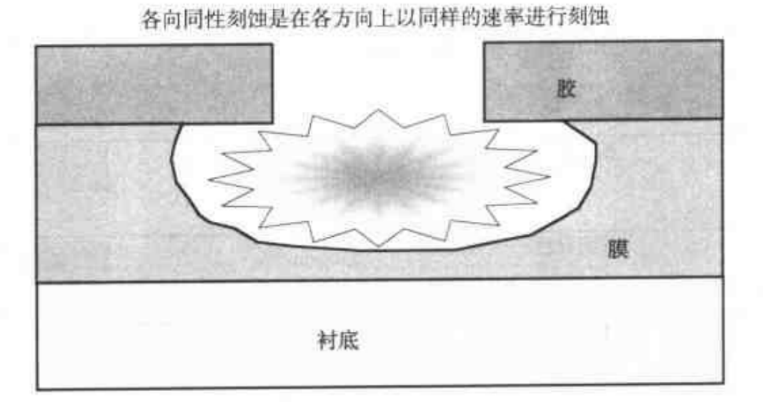

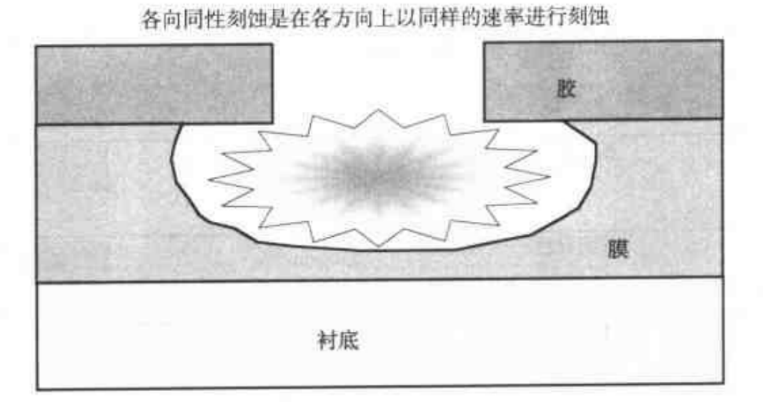

刻蝕剖面指的是被刻蝕圖形的側壁形狀。有兩種基本的刻蝕剖面:各向同性和各向異性刻蝕剖面。各向同性的刻蝕剖面是在所有方向上(橫向和縱向)以相同的刻蝕速率進行刻蝕,導致被刻蝕材料在掩模下面產生鑽蝕(見圖)而形成的,這帶來不希望的線寬損失。濕法化學腐蝕本質上是各向同性的,因而濕法腐蝕不用於亞微米器件製作中的選擇性圖形刻蝕。一些乾法電漿系統也能進行各向同性刻蝕。由於後續工藝步驟或者被刻蝕材料的特殊需要,也有一些要用到各向同性腐蝕的地方。

濕法各向同性化學腐蝕

圖1 濕法各向同性化學腐蝕

對於亞微米尺寸的圖形來說,希望刻蝕剖面使各向異性的,即刻蝕只在垂直於矽片表面的方向進行(見圖2),只有很少的橫向刻蝕。這種垂直的側壁使得晶片上可製作高密度的刻蝕圖形。

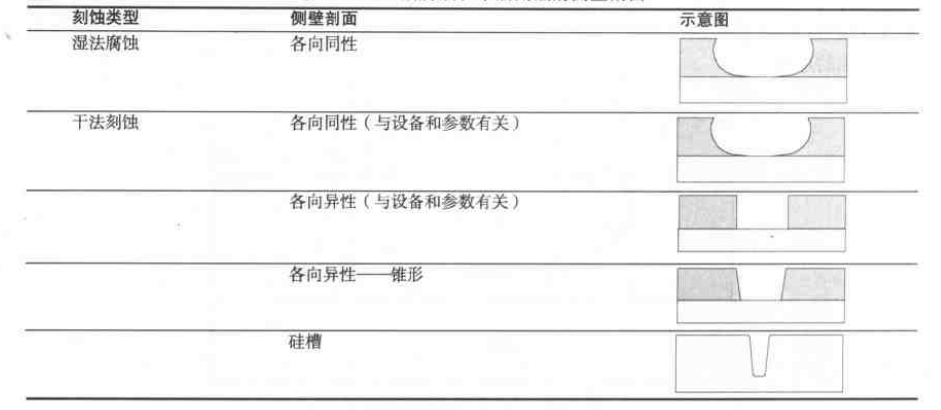

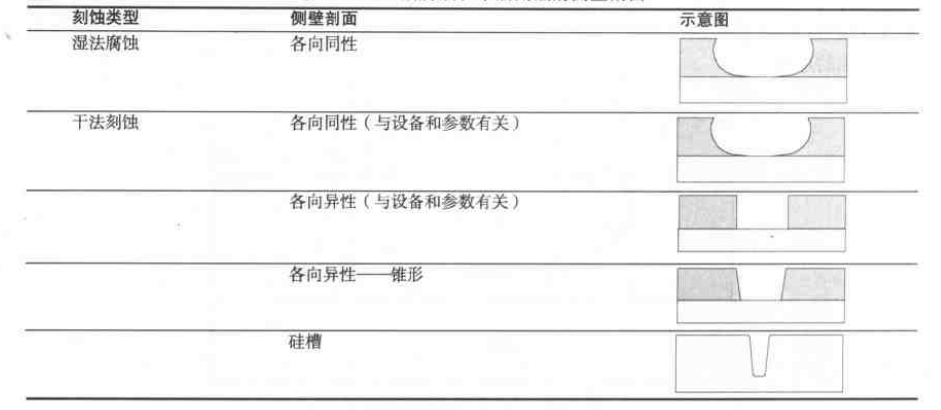

各向異性刻蝕對於小線寬圖形亞微米器件的製作來說非常關鍵。先進積體電路套用上通常需要88到89度垂直度的側壁。各向異性刻蝕大部分是通過乾法電漿刻蝕來實現的。表1圖示了濕法和乾法刻蝕後的幾種剖面形狀。

濕法腐蝕和乾法刻蝕的側壁剖面

表1 濕法腐蝕和乾法刻蝕的側壁剖面

各向異性刻蝕的程度可以適度(較小的側壁傾角)或高各向異性的(垂直的側壁)。刻蝕剖面指的就是被刻蝕薄膜側壁的形狀。垂直的剖面是高的各向異性刻蝕的結果[1]。各向異性特性通常有下面的公式給出:

上式中,RL,RV分別代表橫向和縱向刻蝕速率。如果橫向刻蝕速率為0,則將這種刻蝕工藝稱為理想的各向異性(A=1)。反之,當A=0時則代表橫向與縱向刻蝕速率相同。

對於較小的幾何圖形,刻蝕剖面具有較高的深寬比。對於高深寬比的圖形視窗,化學刻蝕劑難以進入,反應生成物難以出來。為解決這個問題,就希望定向地把

電漿推進高深寬比的視窗。如果電漿中的離子是有方向的,就只有

矽片表面受到轟擊,而不是圖形的側壁。這樣做迫使化學刻蝕劑在產生很小鑽蝕的情況下進入高深寬比的視窗。