NOx簡介

氮氧化物是大氣主要

污染源之一,通常所說的氮氧化物(NOx)包括N

2O、NO、NO

2、N

2O

3、N

2O

4、N

2O

5等,其中污染大氣的主要是NO和NO

2,此外, N

2O也是

大氣污染物,它對

高層大氣的污染尤甚。

人類活動排放的NOx雖然僅是天然形成的NOx的1/10左右,但由於排放濃度高,地點集中,危害很大。NOx的排放給自然環境和人類生產生活帶來的危害主要包括:NOx對人體有致毒作用;對植物的損害作用;NOx是形成

酸雨、

酸霧的主要原因; NOx與

碳氫化合物形成化學煙霧,造成

二次污染;N

2O參與

臭氧層的破壞。所以,各國相繼制定了含NOx廢氣排放指標,對NOx的放空量進行了限制。隨著人類對環保要求的提高,對NOx的排放要求會越來越嚴格。

在許多化工生產過程中,原料氣中含有一定量的NOx,必須首先進行

脫除才能滿足工藝生產的要求。

常用脫除方法

還原法

還原法可分為催化還原和非催化還原兩類。催化還原法又依

還原劑是否和氣源中的O

2發生反應而分為選擇性催化還原法和非選擇性催化還原法。目前研究和套用較多的屬於還原法脫硝的工藝主要有以下幾種:

(1)非選擇性催化還原法

氣源中的NO

2和NO在一定溫度和

催化劑的作用下,被還原劑(H

2、CO、CH

4及其它低碳氫化合物等)還原為N

2,同時還原劑還與氣源中的O

2反應生成H

2O和CO

2。在這種

脫硝過程中,反應需藉助於催化劑的催化作用,而還原劑與NOx和O

2都發生反應,無選擇性,所以稱作非選擇性催化還原反應。

其它還原劑的還原反應類同。常用的還原劑有

合成氨釋放氣、

焦爐氣、

天然氣、煉油廠尾氣和汽化

石腦油等,可總稱為燃料氣。常用催化劑有

鉑(Pt)和

鈀(Pd)。由於反應過程中放出大量的熱,流程中應設定

廢熱鍋爐予以回收。對於在貧燃條件下燃燒排放的廢氣,由於存在著過量氧,不但消耗了還原劑,還會使催化劑失去活性。尋找在貧燃條件下仍具有高活性的NOx還原催化劑,仍是目前研究的一大課題。

此法以NH3作還原劑,在較低溫度和催化劑的作用下,NH3有選擇地將廢氣中的NOx還原為N2,同尾氣中的O2不反應或很少反應,因而還原劑用量少。NH3還原NOx的主要反應如下:

當條件改變時,還有可能發生一些

副反應。套用氨選擇性催化還原法NOx的脫除率可達80%~ 90%,但費用仍然很高,經濟上也不很合理,氣源需預處理以防止催化劑中毒,需消耗一定數量的

氨,大多數裝置(特別是綜合法)還消耗燃料氣;而且由於大多數操作時NH

3/NOx大於1.2,不少裝置排放氣中NH

3濃度達(500~ 800)×10,造成了二次污染。

(3)炭還原法

該法利用

炭為還原劑還原廢氣中的NOx,屬於無觸媒非選擇性還原法。與以燃料氣為還原劑的非選擇性催化還原法相比,不需要價格昂貴的鉑/鈀

貴金屬催化劑,因而不存在

催化劑中毒所引起的問題;和NH

3選擇性催化還原法相比,炭價格比較便宜,來源很廣。當氣源中O

2含量較高時,雖然炭消耗量很大,但O

2和NOx與炭的反應都是

放熱反應,消耗定量的炭所放出的熱量與普通燃燒過程基本相同,這部分反應熱量可以回收利用。

利用炭質固體還原NOx是基於下述反應:

當尾氣中存在O2時, O2與炭反應生成CO,CO也能還原NOx:

動力學研究表明,O

2與炭的反應先於NO與炭的反應,故尾氣中O

2的存在使炭耗量增大。不少人企圖控制O2與炭的反應,或用催化劑改變NO和O

2與炭的反應活性順序,至今沒有取得令人滿意的結果。

(4)催化分解法

由於非選擇性還原法需要消耗大量燃料氣或固體炭,選擇性催化還原法則消耗大量NH3,若能將NOx直接催化分解為N2和O2,便可達到既消除污染,又節約能源和資源的目的。催化分解法正是基於這種思想而展開研究的。

對NOx的分解有催化作用的組分有鉑系金屬、

過渡金屬、

稀土金屬及其

氧化物等。有些催化劑的分解效率高但不能持久,,主要原因是NOx分解後產生的氧不易從載體上脫除,易使催化劑喪失活性。用炭代替傳統的載體物質(Al

2O

3和SiO

2等)製成

脫硝催化劑,炭易與氧結合為氣態物質CO、CO

2等,可使氧從炭的表面脫除,從而避免催化劑表面上的活性中心因吸附氧而中毒。另外,炭本身就是還原劑,它易於將NO

2還原為NO或N

2O。但因反應過程消耗炭載體,該催化劑壽命將取決於炭的消耗速度,尤其是對氧含量較高的氣體,壽命較短,該法還在進一步的研究中。

液體吸收法

(1)水吸收法

但是NO不與水發生反應,它在水中的

溶解度也很低。因而常壓下水吸收法效率不高,特別不適用於燃燒廢氣脫硝,因為燃燒廢氣中NO占總NOx的95%。增加壓力雖有助於吸收過程的進行,但需增加投資和能耗,通常不專門為常壓或低壓的NOx廢氣增設加壓裝置。在硝酸工廠採用的所謂“強化吸收”或“延長吸收”法的實質也是水吸收法。由於該法既能回收NOx增產硝酸又可使出口尾氣濃度達到排放標準,一度成為新建硝酸工廠用於尾氣治理的主要方法。

(2)酸吸收法

①稀硝酸吸收法

由於NO在稀硝酸中的溶解度比在水中大得多,故可用硝酸吸收NOx廢氣。NO在12%以上的硝酸中的溶解度比在水中大100倍,因此對NO含量較高的氣源的脫除效果很好。該法可用於硝酸尾氣的處理。在硝酸尾氣處理過程中,可以通過提高吸收壓力、降低吸附溫度、採用富氧氧化、控制余氧濃度等方法來提高NOx的脫除效率。

②濃硫酸吸收法

由於生成的

亞硝基硫酸可用以濃縮稀硝酸,因此在採用硫酸吸收NOx的同時,又提濃了稀硝酸。此法套用不多,只在用濃硫酸提濃硝酸以製取濃硝酸時可以考慮。

(3) 鹼液吸收法

鹼性溶液和NO

2反應生成硝酸鹽和

亞硝酸鹽,和N

2O

3(NO+ NO

2)反應生成亞硝酸鹽。鹼性溶液可以是鈉、鉀、鎂、銨等離子的

氫氧化物或弱酸鹽溶液。

當用氨水吸收NO

2時,揮發的NH

3在

氣相與NOx和水蒸汽還可反應生成氣相銨鹽。這些銨鹽是0.1~ 10μm的

氣溶膠微粒,不易被水或鹼液捕集,逃逸的銨鹽形成白煙;吸收液生成的NH

4NO

2也不穩定,當濃度較高、吸收熱超過一定溫度或溶液pH值不合適時會發生劇烈分解甚至爆炸,因而限制了氨水吸收法的套用。

鹼液吸收法的優點是能將NOx回收為有銷路的

亞硝酸鹽或硝酸鹽產品,有一定經濟效益。工藝流程和設備也較簡單。缺點是吸收效率不高。對NO

2/NO的比例也有一定限制。

鹼液吸收法廣泛用於我國常壓法、全低壓法硝酸尾氣處理和其他場合的NOx鹼液吸收法廢氣治理。但該法在我國套用的技術水平不高,吸收後尾氣濃度仍很高,常達(1000~ 8000)× 10之多,無法達到排放要求。因此,我國鹼液吸收法有待技術改造,以發揮它具有經濟效益的優點,克服吸收效率低的缺點。改造的途徑,一是有效控制廢氣中NOx的氧化度,二是強化吸收操作,改進吸收設備和吸收條件。

(4)氧化吸收法

NO除生成

絡合物外,無論在水中或鹼液中都幾乎不被吸收。在低濃度下,NO的氧化速度是非常緩慢的,因此NO的氧化速度是吸收法脫除NOx總速度的決定因素。為了加速NO的氧化,可以採用催化氧化和氧化劑直接氧化。而氧化劑有氣相氧化劑和液相氧化劑兩種。

氣相氧化劑有O

2、O

3、Cl

2和ClO

2等;液相氧化劑有HNO

3、 KMnO

4、 NaClO

2、 NaClO、H

2O

2、KBrO

3、K

2Br

2O

7、Na

3CrO

4、(NH

4)

2CrO

7等。此外,還有利用

紫外線氧化的。

NO的氧化常與鹼液吸收法配合使用,即用催化氧化或氧化劑將尾氣中的NO氧化後用鹼液回收NOx。它的實際套用決定於氧化劑的成本。硝酸氧化時成本較低,國內硝酸氧化-鹼液吸收流程已用於工業生產,其他氧化劑因成本高國內很少採用。

(5) 液相還原吸收法

該法用液相還原劑將NOx還原為N

2,即濕式分解法。常用的還原劑有

亞硫酸鹽、

硫化物、硫代硫酸鹽、尿素水溶液等。

液相還原劑同NO的反應並不生成N2而是生成N2O,而且反應速度不快。因此,液相還原法必須預先將NO氧化為NO2或N2O3。隨著NOx氧化度的提高,還原吸收率增加。由於還原吸收是將NOx還原為無用的N2,因此,為了有效地利用NOx,對於高濃度NOx廢氣,一般先採用鹼液或稀硝酸吸收,然後再用還原法作為補充淨化手段。

(6)液相絡合吸收法

這是一種利用液相

絡合劑直接同NO反應的方法,因此,對於處理主要含有NO的NOx尾氣具有特別意義。NO生成的

絡合物在加熱時又重新放出NO,從而使NO能富集回收。目前研究過的NO絡合吸收劑有FeSO

4、Fe(Ⅱ)-EDTA和Fe(Ⅱ)-EDTA-Na

2SO

3等。在實驗裝置上,該法對NO的脫除率可達90%,但在工業裝置上很難達到這樣的脫除率。Peter Harriott等人在中試規模達到了10%~ 60%的NO脫除率。

液相絡合吸收法目前未見工業化報導,主要問題是為回收NOx必須選用不使Fe(Ⅱ)氧化的

惰性氣體將NOX吹出,而且

絡合反應的速度也有待進一步提高。

電漿活化法

電漿活化法是80年代發展起來的一種乾法

煙氣脫硫脫硝技術,其特徵是在煙氣中產生

自由電子和活性基因,可同時脫除NOx和SO

2。該法可分為兩大類:電子束法(EBDC)和脈衝電暈等離子法(PPCP)。前者利用電子加速器獲得高能

電子束(500~ 800 keV),後者利用

脈衝電暈放電獲得活性電子(5~ 20 eV)。

(1)電子束法

電子束輻照煙氣脫硝是利用高能射線(電子束或γ射線)照射

工業廢氣,發生輻射化學變化,從而將NOx除去,同時可除去SO

2。一般認為,該反應為自由基反應。高能射線照射工業廢氣,其中水被分解為OH、O、HO

2等自由基,這些極為活潑的自由基與NOx反應生成酸,經分離達到淨化目的。

電子束法已達中試階段,脫硝率達75%左右,脫硫率達90%以上。此法工藝簡單,投資低,占地小。但是需要昂貴的

電子加速器,處理單位體積煙氣的能耗也較高,並要求有X射線禁止裝置,難以大規模推廣。

(2)電暈法

電暈法由電子束法發展而來。該法克服了電子束法的缺陷,省掉了昂貴的加速器,避免了電子槍壽命和X射線禁止等問題,可直接套用到現有

除塵裝置上。

該法在電暈放電過程中,產生的活化電子與

氣體分子碰撞,產生OH、N、O等自由基和O

3。這些活性物質首先把氣態的SO

2和NOx轉變為高價氧化物,然後形成HNO

3。在有氨注入的情況下,進一步生成硝銨等細粒氣溶膠。產物可用常規方法(ESP或布袋)收集,完成從氣相中的分離。

脈衝電暈電漿活化法煙氣脫硫脫硝是一種物理和化學相結合的技術,脫硝過程耗能低,氣體溫度也不會升高。所以這種方法也被稱為“冷電漿法”或“非平衡電漿法”。其工業化過程的關鍵在於降低能耗(< 3 kWh/Nm3)。此法占地小,設備費低,操作方便,無二次污染,具有很大的社會效益和市場套用潛力。目前脈衝電暈電漿的研究大多用加氨制肥料的方法,如果直接將SO2、NOx分解製得產品,則經濟效益更大。這些研究尚有待進一步探討。

生化法脫硝技術

廢氣的

生物化過程是利用

微生物的生命活動將廢氣中的有害物質轉化為簡單而無害的

無機物和微生物的

細胞質。微生物的種類繁多,特定的待處理成分都有其特定的適宜處理的

微生物群落。生化法淨化廢氣通常可分為生物洗滌、生物過濾及生物滴濾等幾種形式。

該法的基本原理是:適宜的脫氮菌在有外加碳源的情況下,利用NOx作氮源,將NOx還原為最基本的無害的N2,而脫氮菌本身獲得生成繁殖。其中NOx先溶於水形成NO3及NO2,再被生物還原為N2,而NO則是被吸附在微生物表面後直接被生物還原為N2。微生物法處理污染物是一自然過程,人類所研究的只是強化和最佳化該過程,主要是從強化傳質和控制有利於轉化反應過程的條件兩方面著手。隨著研究的不斷深入,該技術將會從各方面得到全面的發展。

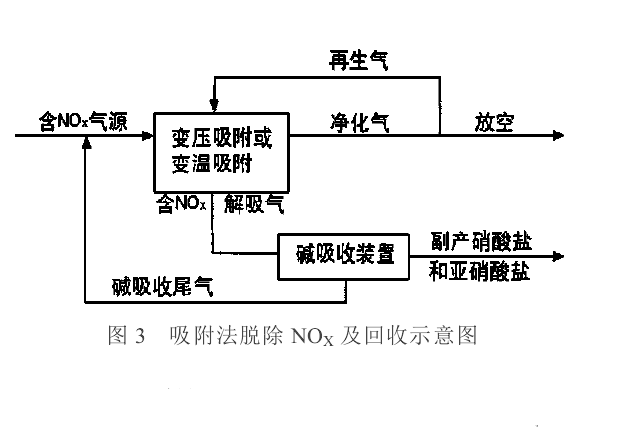

吸附法

吸附法是利用

吸附劑對NOx的吸附量隨溫度或壓力變化而變化,通過周期性地改變操作溫度或壓力控制NOx的吸附和解吸,使NOx從氣源中分離出來,屬於乾法脫硝技術。根據再生方式的不同,吸附法可分為變溫吸附法和

變壓吸附法。變溫吸附法脫硝研究較早,已有一些工業裝置。變壓吸附法是最近研究開發的一種較新的脫硝技術。吸附法的淨化效率高,脫除精度深,可回收NOx制硝酸產品。實驗結果表明,,在脫除率相同時,本法的經濟虧損比其它方法少。

(1)變溫吸附脫硝技術

根據變溫吸附所用吸附劑種類的不同,該法可分為以下幾種:

① 分子篩吸附法

分子篩吸附法國外已有工業裝置用於硝酸尾氣處理。它可將NOx濃度由(1500~ 3000)× 10降到50× 10,用吸附法從尾氣中回收的硝酸量可達工廠生產量的2.5%。我國進行了半工業試驗。用作吸附劑的

分子篩有氫型

絲光沸石、氫型皂沸石、脫鋁絲光沸石、13 X型分子篩等。吸附後的分子篩可用乾燥後的淨化氣或水蒸汽加熱再生。

當用乾燥的淨化氣再生床層,如尾氣中NOx含量為0.35%~ 0.38%、入口溫度為10± 2 ℃時,相應的絕熱吸附床層平均溫度可控制在25~ 35 ℃。如控制淨化氣中NOx含量不超過50× 10,NOx淨化率> 97%,當空速為1280 h時,吸附量為30~35 mL/g,空速為1030 h時,吸附量達37 mL/g,能增加3.0%左右的硝酸產量。再生時要求再生氣入口溫度為350 ℃。

德國某公司的一項專利技術,採用專用分子篩的變溫吸附工藝,用原料氣作為再生氣源,回收利用NOx,用於硝酸尾氣NOX的回收。再生溫度約200℃,據稱也可將NOx脫除到1× 10左右,而再生氣中NOx最高濃度可達50%,便於回收。

日本在分子篩吸附劑脫除NOx方面進行了較多的研究,提出了一些適用於低濃度、大氣量的脫除NOx(或同時脫除SOx)的方法,這些方法的核心在於吸附劑的製備,針對不同的廢氣源配置工藝過程。但工業化報導不多。

活性炭對低濃度NOx有很高的吸附能力,其吸附量超過分子篩和

矽膠。但由於活性炭在300 ℃以上有自燃的可能,給吸附和再生造成較大的困難。

法國某公司開發了一種新的活性炭吸附法———“考法士”法。該法使硝酸尾氣與噴淋過水或稀硝酸的活性炭相接觸。尾氣中NOx被吸附,其中NO與尾氣中的O2在活性炭表面催化氧化為NO2,進而再與水反應生成稀硝酸及NO。“考法士”法系統簡單、體積小、費用省,可以回收NOx,是一種較好的方法。這種方法能脫除80%以上的NOx,使排出的氣體變成無色,回收的硝酸約占硝酸總產量的5%。此法在國外已用於日產57、60、105、175 t 100%硝酸廠的尾氣處理。

日本某公司研製了一種吸附NO的吸附劑,該吸附劑是由

酚醛樹脂製成的一種活性炭。可以直接吸附達吸附劑重量1%左右的NO,無需將NO氧化為NO

2,再生在150 ℃左右進行,具有很好的耐水性。據稱該吸附劑特別適合處理低濃度NO(如5×10)的場合,NO脫除率可達到90%左右。

西南化工研究設計院利用變溫吸附脫硝技術,為國內某廠建立了一套兩塔流程變溫吸附工業裝置,處理工業窯爐廢氣,吸附劑採用該院研製的專用吸附劑,適用壽命長,再生溫度低。裝置實際運行時處理的廢氣含NOx約1000 mg/m3及少量SO

2,變溫吸附處理後,淨化氣中NOx和SO

2都可控制在1× 10以下,淨化氣作為後續工段原料氣。該技術特別適合於對NOx和SO

2淨化要求特別高的場合。

截至目前為止,採用其它常用脫硝技術很難達到如此高的淨化程度,相對於該技術所達到的程度來看,其投資是最小的。

③ 矽膠及其它吸附劑吸附法

矽膠對水汽的吸附能力較強,含水分的NOx廢氣可用矽膠去濕。乾燥氣體中NO因矽膠的催化作用被氧化為NO2並被矽膠吸附。吸附一般在30℃以下進行,然後加熱解吸再生。矽膠在溫度超過200℃時會幹裂,這種性質限制了它的套用範圍。含NOx廢氣若含

粉塵,必須事先除去,以免堵塞吸附劑空隙。

泥煤、

褐煤中含有大量原生腐植酸,有很大的內表面,具有相當強的吸附能力。煤中所含的鈣鎂離子通常和腐植酸相結合,成為不溶性的不為植物吸收的腐植酸鈣、鎂鹽。泥煤、褐煤經氨化處理後再吸附NOx就可以得到可被植物吸收的硝基腐植酸銨,這是一種優質

有機肥料。此外,吸附NOx後還生成硝酸鈣、硝酸銨、硝酸鎂和亞硝酸銨等。我國一些化肥廠開展了氨化泥煤吸附NOx尾氣的研究,吸附容量和效率隨泥煤成分、加氨量和其他條件而變,NOx的脫除效率可達90%以上。

近年發展較快的

活性炭纖維,也有用於脫除NOx的研究報導,該類吸附劑吸附收率高、吸附容量大,其對NOx的靜態吸附量可以是

顆粒活性炭的3倍左右。

(2)變壓吸附脫硝技術

變壓吸附氣體分離技術是目前發展最快的氣體分離提純工藝,該工藝流程簡單、投資小、操作費用低、維護簡單、自動化程度高、經濟效益好。

四川天一科技股份有限公司(

西南化工研究設計院)近年已在國內各行業推廣各類工業裝置400餘套。廣泛用於氣體乾燥, H

2、N

2、O

2、CO

2、CH

4、CO等多種氣體的

分離提純。

由於吸附劑的吸附量隨壓力變化的幅度遠比隨溫度的變化幅度小,變溫吸附時吸附劑對NOX的動態吸附量是變壓吸附時動態吸附容量的數倍甚至數十倍,因此對變溫吸附脫硝技術有很多研究報導,而對變壓吸附脫硝技術研究很少。隨著吸附劑性能的提高,特別是變壓吸附工藝水平的不斷完善,利用變壓吸附技術進行廢氣脫硝已成為可能。變壓吸附時吸附劑動態容量雖然較小,但因變壓吸附採用多床聯合工藝,每個吸附床吸附時間僅是變溫吸附的1/40~ 1/50,吸附劑利用周期短,利用率高,吸附劑用量比變溫吸附要少。更重要的是,變壓吸附無需加熱和冷卻吸附劑,節約了大量的能耗,同時降低了對設備的要求,延長了吸附劑使用壽命,經濟效益比變溫吸附法好。

目前,變壓吸附脫硝技術的主要缺點在於解吸氣中NOx含量較低,不利於回收;吸附劑的

抗水性也有待進一步提高。