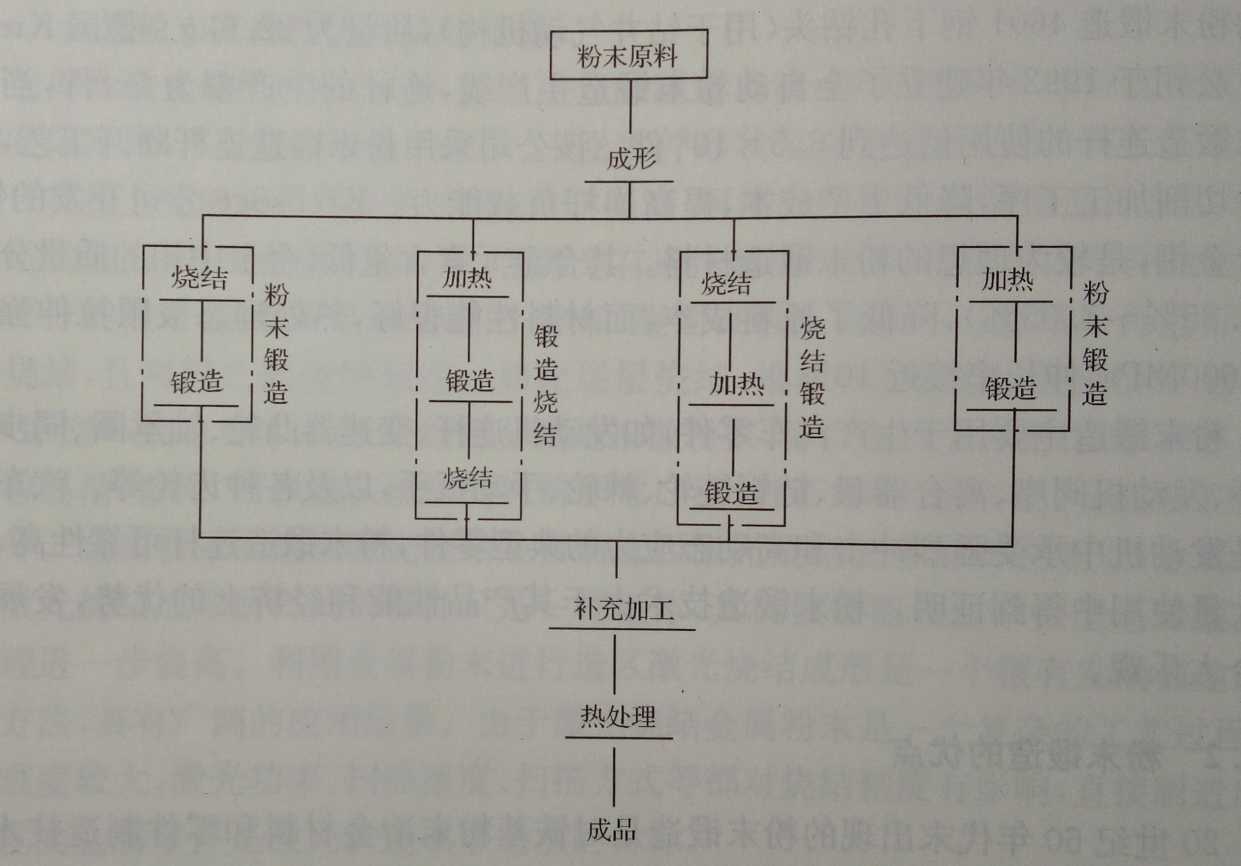

粉末鍛造通常是將燒結的預成形坯加熱後在閉式模中鍛造成零件的工藝,是將傳統的粉末冶金和精密模鍛結合起來的一種新工藝。粉末鍛造的目的是為了把粉末預成形坯鍛成緻密無裂紋的符合規定尺寸形狀的零件。目 前常用的粉末鍛造方法有粉末熱鍛和粉末冷鍛;而粉末熱鍛又分為粉末鍛造、燒結鍛造和鍛造燒結三種,其基本工藝過程如圖所示。

粉末鍛造工藝

相關詞條

- 粉末鍛造工藝

粉末鍛造通常是將燒結的預成形坯加熱後在閉式模中鍛造成零件的工藝,是將傳統的粉末冶金和精密模鍛結合起來的一種新工藝。粉末鍛造的目的是為了把粉末預成形坯鍛成...

- 粉末鍛造

粉末鍛造通常是指將粉末燒結的預成形坯經加熱後,在閉式模中鍛造成零件的成形工藝方法。它是將傳統粉末冶金和精密鍛造結合起來的一種新工藝,併兼兩者的優點。可以...

- 粉末鍛造成形

20 世紀60 年代中期已初步研製成功一種新型的金屬塑性成形工藝——粉末鍛造。它是常規的粉末治金工藝和精密最造有機結合而發展起來的一頂頗具市場竟爭力的少或無...

- 粉末鍛造成形工藝

粉末鍛造成形是將傳統的粉末冶金和精密鍛造結合起來的一種新工藝。與普通的鍛造相比,其優越性表現在:1.能源消耗低,材料利用率高。2.鍛件精度高,力學性能好,內部...

- 粉末鍛造粉末冶金

粉末鍛造通常是指將粉末燒結的預成形坯經加熱後,在閉式模中鍛造成零件的成形工藝方法。...

- 粉末冶金原理

本書共分八章,與過去國內外粉末冶金教科書相比,除了粉末的製取、粉末性能及其測定、成形、特殊成形、燒結等基本章節外,增寫了粉末冶金鍛造和粉末冶金材料的孔隙性能...

- 粉末高速鋼

如果採用燒結緻密或粉末鍛造等方法直接製成外形尺寸接近成品的刀具、模具或零件的...粉末冶金工藝不僅解決了傳統冶金工藝中存在的碳化物組織質量問題,而且還開闢了一條...

- 鍛造加工技術

第9章粉末鍛造2469 1概述2469 1 1粉末鍛造工藝方法及特點2469 1 2粉末鍛造的套用2489 2粉末鍛造時金屬粉末的選擇2489 2 1金屬粉末的製取及純度249...

- 鍛壓工藝及套用

《鍛壓工藝及套用》是國防工業出版社2011年出版的圖書,作者是謝水生、李強、周六如。本書講述了鍛造成形的特點、發展趨勢及基本原理等知識。...

- 鍛壓手冊·第1卷:鍛造

第四節等溫鍛造與超塑鍛造的摩擦與潤滑 第五節等溫鍛造與超塑鍛造的工藝與套用 第六節等溫鍛造與超塑鍛造的工藝實例 參考文獻 第五章粉末鍛造 第一節粉...

- 粉末治金設備實用手冊

燒結氣氛氣體,加熱元件,保護氣體的分析與控制儀器,鐵粉精還原爐及其他設備進行了詳細闡述,並對粉末鍛造,溫壓,冷、熱等靜壓及燒結熱等靜壓用的設備與工藝作了系統...

- 現代粉末冶金技術

《現代粉末冶金技術》是2007年9月1日由化學工業出版社出版的圖書,作者是陳振華。本書主要是全面系統介紹了現代粉末冶金技術的工藝和理論。可供從事粉末冶金、材料、...

- 鋁合金鍛造生產

8.7.1工藝特點……2498.7.2適用範圍……2508.7.3工藝裝備……2508.7.4設計與製造原則……2518.8粉末鍛造成形……2528.9液態模鍛……252...

- 金屬粉末注射成型技術

MIM工藝可以加工的原材料較多。精密鑄造工藝,雖然在近年來其產品的精度和複雜度均提高,但仍比不上脫蠟工藝和MIM工藝,粉末鍛造是一項重要的發展,已適用於連桿的量產...

- 材料成型工藝基礎

《材料成型工藝基礎》作者是劉建華,由西安電子科技大學出版社於2007年08月01日...3.5.5粉末鍛造3.5.6高能成型3.5.7無模多點成型3.5.8板料的液壓成型...

- 粉末冶金防鏽

粉末冶金防鏽是工藝屬於,粉末冶金工藝主要有粉末鍛造粉末冶金,壓力燒結粉末冶金,等靜壓成型粉末冶金,金屬噴射成型粉末冶金等工藝。...

- 工程材料及加工工藝

6.5.4 粉末鍛造 6.6 塑性加工的結構工藝性 6.6.1 自由鍛件的結構工藝性 6.6.2 衝壓件結構工藝性 6.7 塑性加工技術的新進展 思考與練習 第7章...

- 金屬噴射成型粉末冶金

金屬噴射成型粉末冶金(Metal Injection Molded)金屬噴射成型粉末冶金線上採購-立即創建詢盤查看金屬噴射成型粉末冶金實時訂單 回到子工藝目錄 金屬粉末注射成型(Metal ...

- 產品設計工藝經典案例解析

《產品設計工藝經典案例解析》是一本由中國青年出版社出版的科學類書籍,作者是...粉末鍛造精密鑄造原型(pcPRo)6複合Complex注塑成型反應注塑成型(RIM)...

- 特種金屬材料及其加工技術

2.5 超塑性成形工藝2.5.1 超塑性氣壓成形2.5.2 超塑性成形與擴散接合(SPF/DB...7.1 粉末鍛造的特點及適用範圍7.1.1 粉末鍛造方法7.1.2 粉末鍛造的特點及...