1.研究簡史

有記載的最早進行疲勞試驗是

德國的W.A.艾伯特。

法國的J.-V.彭賽列首先論述了疲勞問題並提出“疲勞”這一術語。但疲勞研究的奠基人則是德國的A.沃勒,他在19世紀50~60年代最早得到表征疲勞性能的S-N曲線並提出

疲勞極限的概念。20世紀50年代P.J.E.福賽思首先觀察到疲勞過程中在滑移帶內有金屬薄片擠出的現象。隨後N.湯普孫等人發現這種滑移帶不易用電解拋光去掉,稱為“駐留滑移帶”。後來證明,駐留滑移帶常常成為裂紋源。1924年德國的J.V.帕姆格倫在估算

滾動軸承壽命時,假設軸承的累積損傷與其轉動次數成線性關係。1945年

美國M.A.邁因納明確提出了疲勞破壞的線性損傷累積理論,也稱為帕姆格倫-邁因納定律,簡稱邁因納定律。此後,斷裂力學的進展豐富了傳統疲勞理論的內容,促進了疲勞理論的發展。當前的發展趨勢是把微觀理論和巨觀理論結合起來從本質上探究疲勞破壞的機理。用機率統計方法處理疲勞試驗數據,是20世紀20年代開始的。60年代後期,機率疲勞分析和設計從電子產品發展到機械產品,於是在航空、航天工業的先導下,開始了機率統計理論在疲勞設計中的套用。

2.疲勞特徵

疲勞破壞是一種損傷積累的過程,因此它的力學特徵不同於靜力破壞。不同之處主要表現為①在循環應力遠小於靜強度極限(見材料的力學性能)的情況下破壞就可能發生,但不是立刻發生的,而要經歷一段時間,甚至很長的時間;②疲勞破壞前,即使塑性材料(延性材料)有時也沒有顯著的殘餘變形。

金屬疲勞破壞可分為3個階段:①微觀裂紋階段。在循環載入下,由於物體的最高應力通常產生於表面或近表面區,該區存在的駐留滑移帶、晶界和夾雜,發展成為嚴重的應力集中點並首先形成微觀裂紋。此後,裂紋沿著與主應力約成45°角的最大剪應力方向擴展,裂紋長度大致在0.05毫米以內,發展成為巨觀裂紋。②巨觀裂紋擴展階段。裂紋基本上沿著與主應力垂直的方向擴展。③瞬時斷裂階段。當裂紋擴大到使物體殘存截面不足以抵抗外載荷時,物體就會在某一次載入下突然斷裂。對應於疲勞破壞的3個階段,在疲勞巨觀斷口上出現有疲勞源、疲勞裂紋擴展和瞬時斷裂3個區。疲勞源區通常面積很小,色澤光亮,是兩個斷裂面對磨造成的;疲勞裂紋擴展區通常比較平整,具有表征間隙載入、應力較大改變或裂紋擴展受阻等使裂紋擴展前沿相繼位置的休止線或海灘花樣;瞬斷區則具有靜載斷口的形貌,表面呈現較粗糙的顆粒狀。掃描和透射電子顯微術揭示了疲勞斷口的微觀特徵,可觀察到擴展區中每一應力循環所遺留的疲勞輝紋。

3.循環應力

疲勞破壞是在循環應力或循環應變作用下發生的。為了便於研究和分析疲勞問題,國際上對循環應力表示法已作出統一規定。循環應力的每一個周期變化稱作一個應力循環。

圖4所示的恆幅循環應力由以下諸分量表示:①最大應力

,應力循環中最大代數值的應力,以拉應力為正,壓應力為負,②最小應力

,應力循環中最小代數值的應力,以拉應力為正,壓應力為負。③平均應力

,最大應力和最小應力的代數平均值,即

。④應力幅

,最大應力和最小應力的代數差的一半,即

。有些國家的文獻將

稱作交變應力,但在中國常用交變應力一詞表示循環應力。⑤應力變程

,又稱應力範圍,是最大應力與最小應力之差,即應力幅的兩倍。⑥應力比R,又稱循環特徵,是最小應力與最大應力的代數比值,即

,R=-1應力循環稱為對稱循環,其最大應力和最小應力絕對值相等,符號相反,且平均應力為零;R=0的應力循環稱為脈動循環,其最小應力為零;R等於其他值的應力循環稱為非對稱循環。

恆幅循環應變的表示法與此類似。

應力循環可以看成兩部分應力的組合,一部分是數值等於平均應力的靜應力,另一部分是在平均應力上變化的動應力。在四個應力分量中、、、只有兩個是獨立的。任意給定兩個,其餘兩個就能確定。

用來確定應力循環的一對應力分量、或、稱為應力水平。對恆幅循環應力,當給定R或時,應力水平可由或表示。產生疲勞破壞所需的循環數取決於應力水平的高低,破壞循環數越大,表示施加的應力水平越低。

4.疲勞壽命

在循環載入下,產生疲勞破壞所需應力或應變的循環次數。對零件、構件出現

工程裂紋以前的疲勞壽命稱為

裂紋形成壽命。

工程裂紋指巨觀可見的或可檢的裂紋,其長度無統一規定,一般在0.2~1.0毫米範圍內。自

工程裂紋擴展至完全斷裂的疲勞壽命稱為

裂紋擴展壽命。總壽命為兩者之和。因

工程裂紋長度遠大於

金屬晶粒尺寸,故可將裂紋作為物體邊界,並將其周圍材料視作均勻連續介質,套用斷裂力學方法研究裂紋擴展規律。由於S-N曲線是根據疲勞試驗直到試樣斷裂得出的,所以對應於S-N曲線上某一應力水平的疲勞壽命N是總壽命。在疲勞的整個過程中,塑性應變與彈性應變同時存在。當循環載入的應力水平較低時,彈性應變起主導作用;當應力水平逐漸提高,塑性應變達到一定數值時,塑性應變成為疲勞破壞的主導因素。為便於分析研究,常按破壞循環次數的高低將疲勞分為兩類:①

高循環疲勞(高周疲勞)。作用於零件、構件的應力水平較低,破壞循環次數一般高於104~105的疲勞,彈簧、

傳動軸等的疲勞屬此類。其特點是:作用於構件上的應力水平較低,應力和應變呈線性關係。②

低循環疲勞(低周疲勞)。作用於零件、構件的應力水平較高,破壞循環次數一般低於104~105的疲勞,如

壓力容器、燃氣輪機零件等的疲勞。其特點是:作用於構件的應力水平較高,材料處於塑性狀態。很多實際構件在變幅循環應力作用下的疲勞既不是純高循環疲勞也不是純低循環疲勞,而是二者的綜合。

相應地,裂紋擴展也分為高循環和低循環兩類。高循環疲勞裂紋擴展規律可利用線彈性斷裂力學方法研究;低循環疲勞裂紋擴展規律一般應採用彈塑性斷裂力學方法研究,不過由於問題十分複雜,尚未很好地解決。

實踐表明,疲勞壽命分散性較大,因此必須進行統計分析,考慮存活率(即可靠度)的問題。具有存活率p(如95%、99%、99.9%)的疲勞壽命Np的含義是:母體(總體)中有p的個體的疲勞壽命大於Np。而

破壞機率等於(1-p)。常規疲勞試驗得到的S-N曲線是p=50%的曲線。對應於各存活率的p的S-N曲線稱為p-S-N曲線。

5.環境影響

某些零件、構件是在高於或低於室溫下工作,或在腐蝕介質中工作,或受載方式不是拉壓和彎曲而是接觸滾動等,這些不同的環境因素可使零件、構件產生不同的疲勞破壞。最常見的有接觸疲勞、高溫疲勞、

熱疲勞和腐蝕疲勞。此外,還有

微動磨損疲勞和聲疲勞等。①接觸疲勞。零件在高接觸壓應力反覆作用下產生的疲勞。經多次應力循環後,零件的工作表面局部區域產生小片或小塊金屬剝落,形成麻點或凹坑。接觸疲勞使零件工作時

噪聲增加、振幅增大、溫度升高、磨損加劇,最後導致零件不能正常工作而失效。在滾動軸承、齒輪等零件中常發生這種現象。②高溫疲勞。在高溫環境下承受循環應力時所產生的疲勞。高溫是指大於熔點1/2以上的溫度,此時晶界弱化,有時晶界上產生蠕變空位,因此在考慮疲勞的同時必須考慮高溫蠕變的影響。高溫下金屬的S-N曲線沒有水平部分,一般用10

7~10

8次循環下不出現斷裂的最大應力作為高溫疲勞極限;載荷頻率對高溫疲勞極限有明顯影響,當頻率降低時,高溫疲勞極限明顯下降。③熱疲勞。由溫度變化引起的

熱應力循環作用而產生的疲勞。如渦輪機轉子、熱軋軋輥和熱鍛模等,常由於熱應力的循環變化而產生熱疲勞。④腐蝕疲勞。在腐蝕介質中承受循環應力時所產生的疲勞。如船用螺旋槳、渦輪機葉片、水輪機轉輪等,常產生腐蝕疲勞。腐蝕介質在疲勞過程中能促進裂紋的形成和加快裂紋的擴展。其特點有:S-N曲線無水平段;載入頻率對腐蝕疲勞的影響很大;金屬的腐蝕

疲勞強度主要是由腐蝕環境的特性而定;斷口表面變色等。

6.發展趨勢

飛機、船舶、

汽車、動力機械、工程機械、冶金、石油等機械以及鐵路橋樑等的主要零件和構件,大多在循環變化的載荷下工作,疲勞是其主要的失效形式。因此,疲勞理論和疲勞試驗對於設計各類承受循環載荷的機械和結構,成為重要的研究內容。疲勞

有限壽命設計中進行壽命估算,必須了解材料的疲勞性能,以此作為理論計算的依據。由於疲勞壽命的長短取決於所承受的循環載荷大小,為此還必須編制出供理論分析和全尺寸疲勞試驗用的

載荷譜,再根據與各種疲勞相適應的損傷模型估算出疲勞壽命。疲勞理論的

工程套用,經歷了從

無限壽命設計到有限壽命設計,有限壽命設計尚處於完善階段。發展趨勢是:①巨觀與微觀結合,探討從位錯、滑移、微裂紋、短裂紋、長裂紋到斷裂的疲勞全過程,尋求壽命估算各階段統一的物理-力學模型。②研究不同環境下的疲勞及其壽命估算方法。③機率統計方法在疲勞中的套用,如隨機載荷下的可靠性分析方法,以及耐久性設計等。

金屬疲勞壽命預估側重於力學方面,並且是普遍關注的研究課題。為了進行疲勞壽命的理論估算和試驗,首先必須了解材料的疲勞性能,以此作為理論計算的依據。其次,疲勞壽命的長短取決於所承受的循環載荷大小,為此還必須編制出供理論分析和全尺寸疲勞試驗用的載荷譜。最後,根據材料的疲勞性能和載荷譜估算出疲勞壽命。以下分別加以介紹:

7.疲勞性能

材料抵抗疲勞疲壞的能力。高循壞疲勞的裂紋形成階段的疲勞性能常以S-N曲線表征,S為應力水平,N為疲勞壽命。S-N曲線需通過試驗測定,試驗採用小型標準試件或實際構件。若採用小型標準試件,則試件裂紋擴展壽命較短,常以斷裂時循環次數作為裂紋形成壽命。試驗在給定應力比R或平均應力

的前提下進行,根據不同應力水平的試驗結果,以最大應力

或應力幅

為縱坐標,疲勞壽命N為橫坐標繪製S-N曲線(圖5)。表示壽命的橫坐標採用對數標尺;表示應力的縱坐標採用算術標尺或對數標尺。在S-N曲線上,對應某一壽命值的最大應力

或應力幅

稱為疲勞強度。疲勞強度一詞也泛指與疲勞有關的強度問題。為了模擬實際構件缺口處的應力集中以及研究材料對應力集中的敏感性,常需測定不同應力集中係數下的S-N曲線。

對試驗結果進行統計分析後,根據某一存活率p的安全壽命所繪製的應力和安全壽命之間的關係曲線稱為p-S-N曲線。50%存活率的應力和疲勞壽命之間的關係曲線稱為中值S-N曲線,也簡稱S-N曲線。

當循環應力中的最大應力

小於某一極限值時,試件可經受無限次應力循環而不產生疲勞裂紋;當

大於該極限值時,試件經有限次應力循環就會產生疲勞裂紋,該極限應力值就稱為疲勞極限,或持久極限。如圖5中S-N曲線的水平線段對應的縱坐標就是疲勞極限。

鑒於疲勞極限存在較大的分散性,人們根據現代統計學觀點,把疲勞極限定義為:指定循環基數下的中值(50%存活率)疲勞強度。對於S-N曲線具有水平線段的材料,循環基數取107;對於S-N曲線無水平線段的材料(如鋁合金),循環基數取107~108。疲勞極限可作為繪製S-N曲線長壽命區線段的數據點。

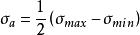

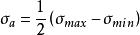

根據各種應力比R或平均應力

的S-N曲線族,以應力幅

為縱坐標,平均應力

為橫坐標,還可繪出等壽命圖(又稱古特曼圖)。圖6為鋼材等壽命圖。圖中同一曲線上的各點表示具有相同壽命的

和

值。各曲線匯交於橫坐標軸上一點,該點

為零;

等於靜強度極限

。

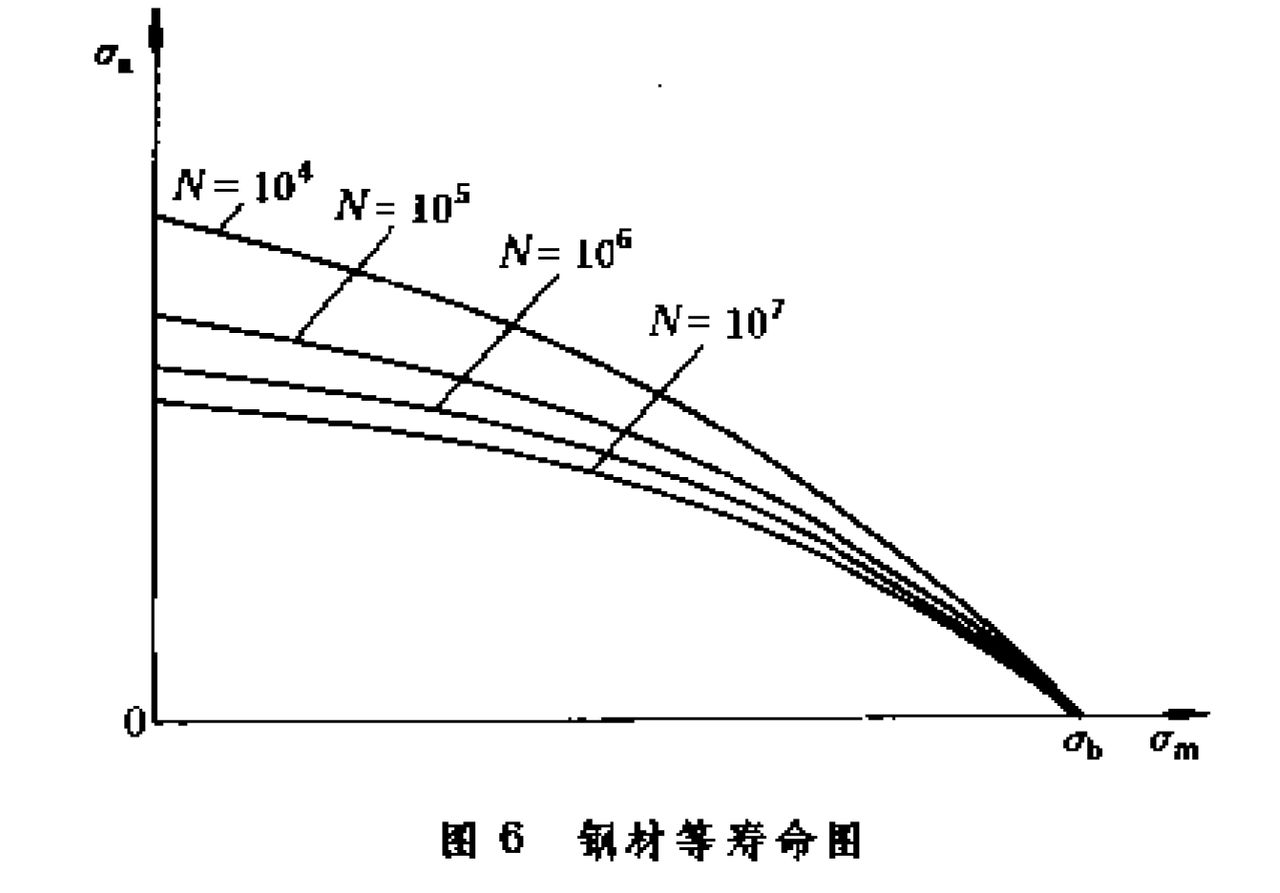

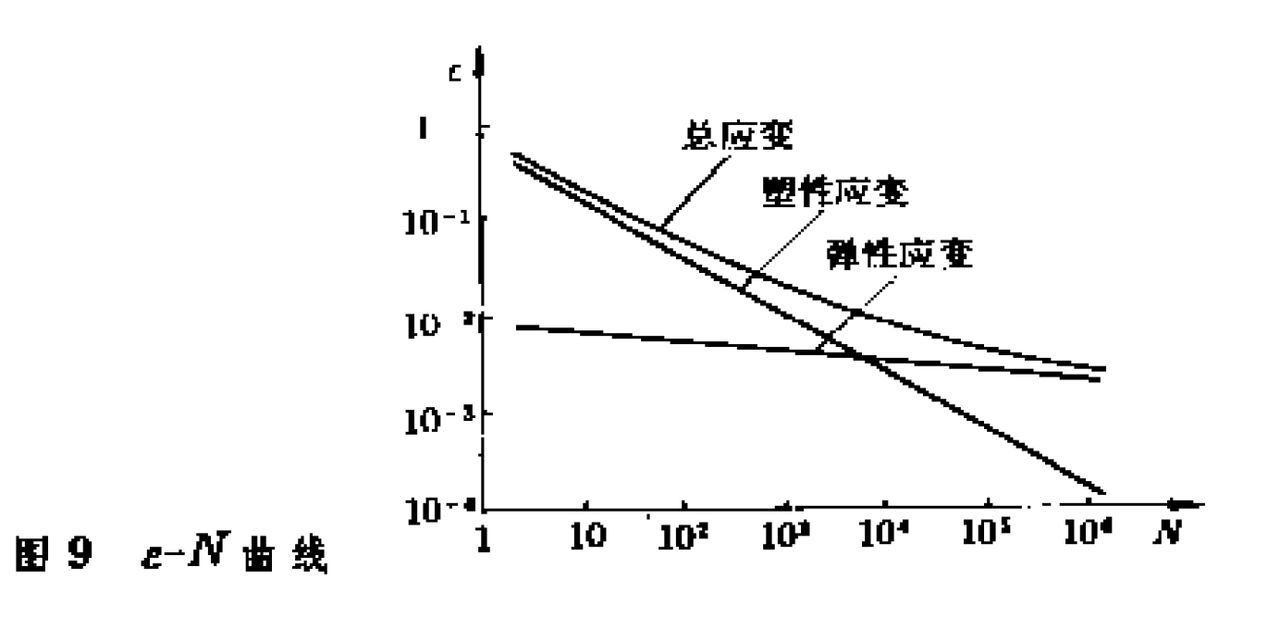

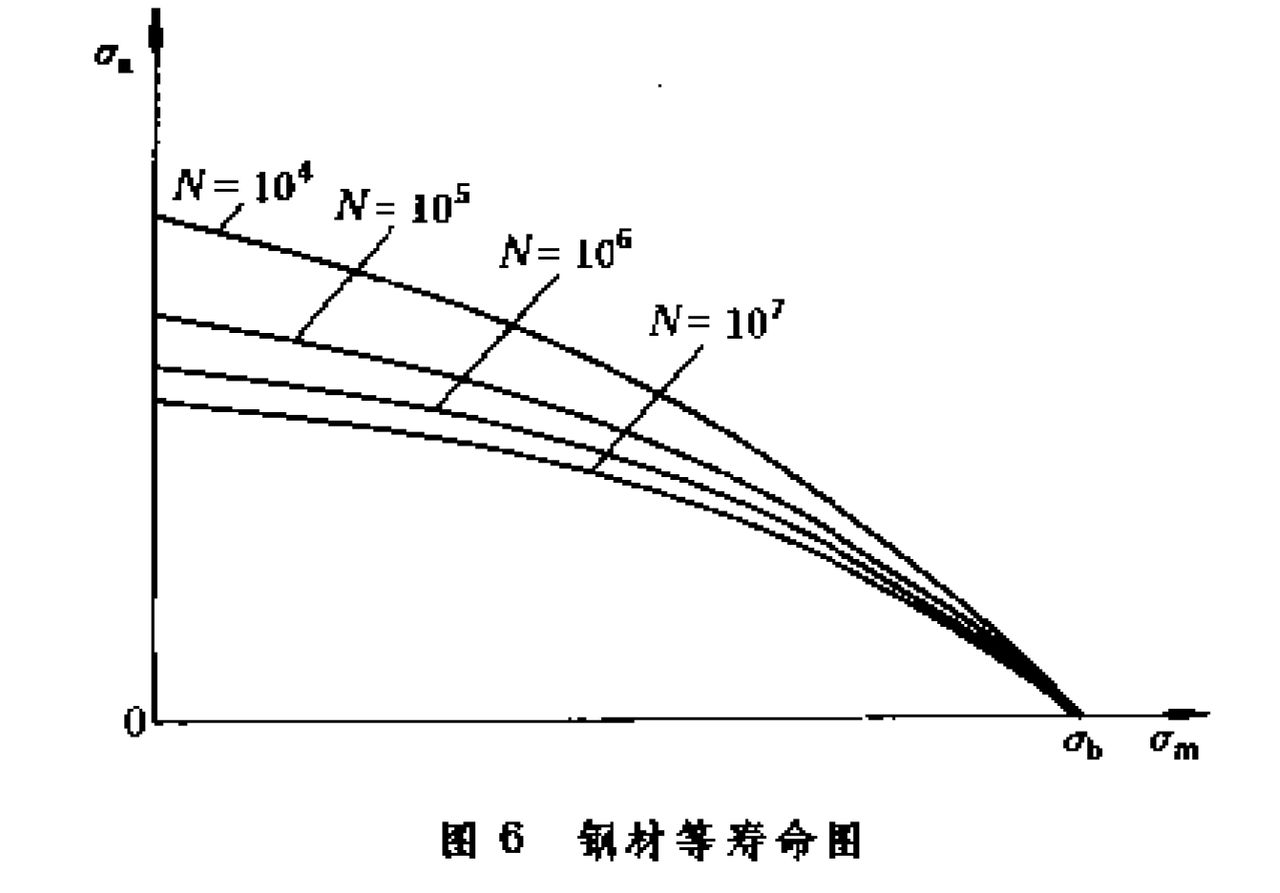

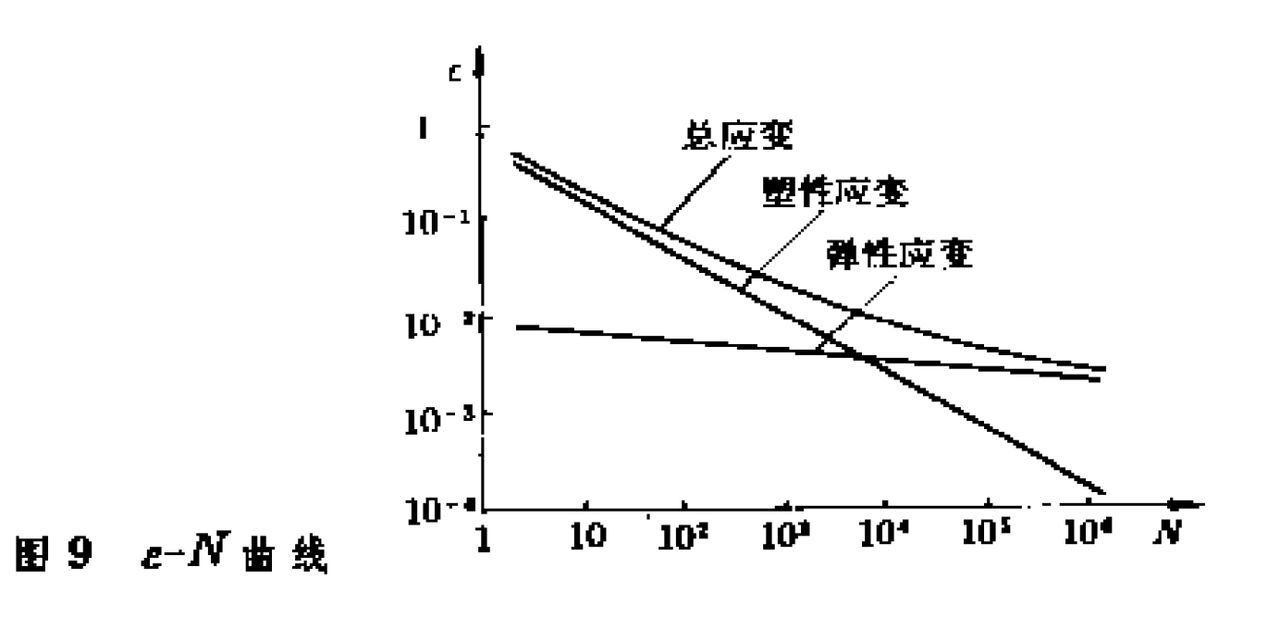

表征低循環疲勞裂紋形成階段的疲勞件能的有曲線

(即應變-壽命曲線)和循環應力-應變曲線,它們都是通過控制恆定的應變幅的試驗測定的,所以低循環疲勞又稱應變疲勞。試驗採用無缺口光滑小試件。測試時,始終保持拉應變和壓應變絕對值相等且為一常量。由於材料處於塑性範圍,所以在恆定應變幅

知循環下應力幅

不斷發生變化。對於大多數材料,在達到疲勞壽命的一半之前,

即趨於穩定,最後可得到一閉合的遲滯回線(圖7)。對各個試件用不同的應變幅值進行試驗,可得到不同大小的遲滯回線。將各回線上、下端點用曲線連線起來就得到循環應力-應變曲線(圖8)。若將各試件一直試驗到破壞並記錄其疲勞壽命,以應變幅

為縱坐標,疲勞壽命N為橫坐標繪在雙對數坐標紙上,則可得到

曲線(圖9)。總應變幅

可分解為彈性應變分量和塑性應變分量,通常彈性應變-壽命關係和塑性應變-壽命關係在雙對數坐標系中為兩條直線。

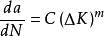

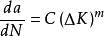

對於高循環疲勞裂紋擴展,大量試驗結果表明,疲勞裂紋擴展率

(每一應力循環的裂紋擴展與應力強度因子變程

的關係在雙對數坐標系中如圖10所示。其中a為裂紋長度,

,

和

分別為對應最大應力

和最小應力

的應力強度因子(見線彈性斷裂力學)。由圖10可見,裂紋擴展分為三個階段。對於階段I,當降低至某一極限值

時,裂紋基本不再擴展,該值稱為疲勞門檻值。它受平均應力、環境和材料的微觀結構等因素影響較大。對於裂紋擴展階段Ⅱ,美國的P.C.帕里斯於1963年根據試驗結果提出一個公式,後稱為帕里斯公式:,

式中C和m為材料常數。對於一般常用結構鋼鋁合金,m=2~4。帕里斯公式在雙對數坐標系中為一直線,與階段Ⅱ的試驗結果基本符合。裂紋擴展的最後階段Ⅲ的機理比較複雜,在裂紋擴展壽命中所占比例甚小,研究也較少。

在變幅循環應力作用下,先行的髙峰應力循環對後繼的低應力循環的裂紋形成和裂紋擴展的影響,稱為過載效應。對於帶有缺口或含裂紋的構件,在預先施加高峰拉應力後,在缺口處或裂紋尖端形成塑性區,產生有利的殘餘壓應力,故可延長疲勞壽命。

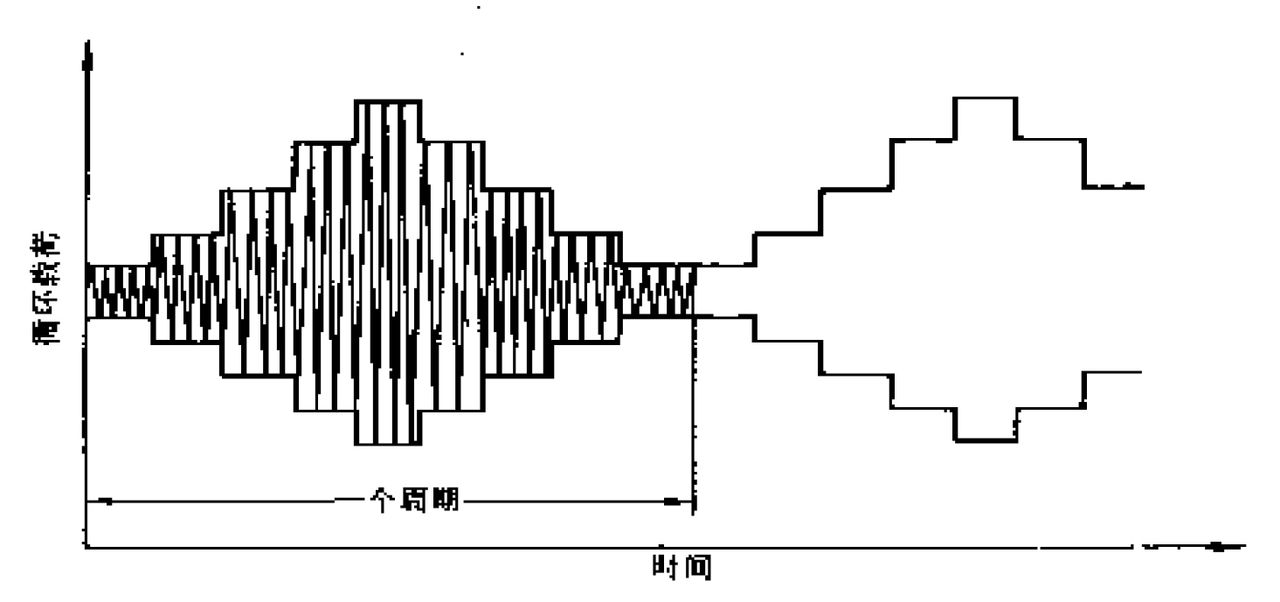

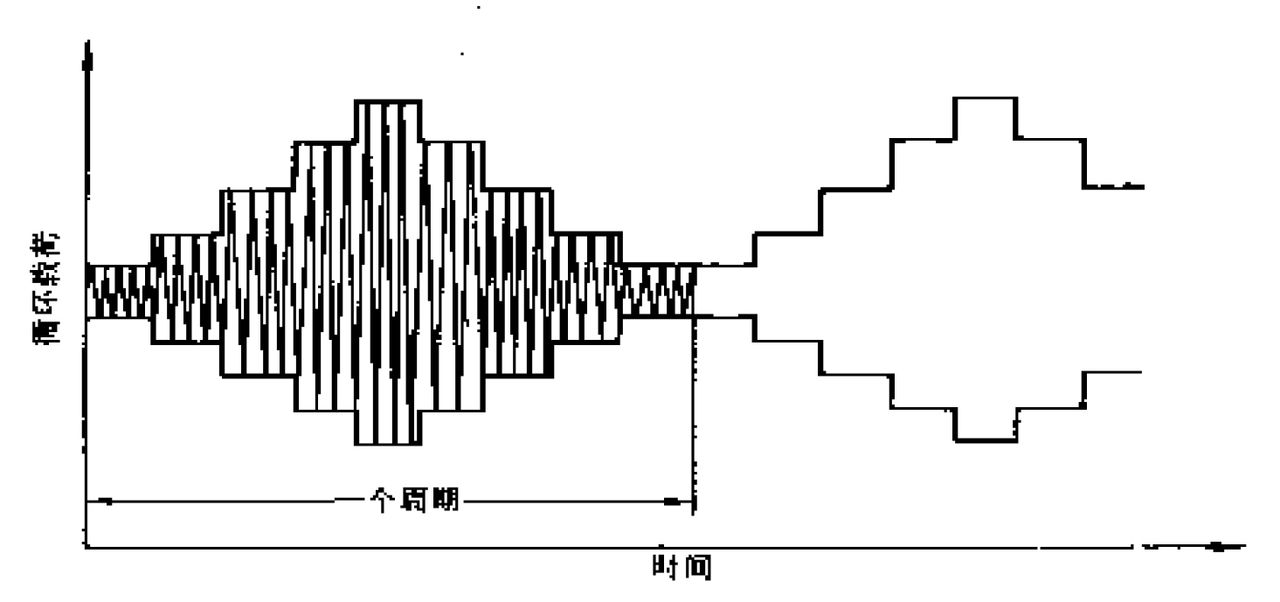

疲勞載荷譜

結構或零件所承受的循環載荷實際上為一連續的隨機過程。為了便於進行全尺寸疲勞試驗和壽命估算,根據實測載荷數據編制出的模擬實際情況的載荷-時間歷程稱為載荷譜。產品疲勞壽命理論估算和試驗結果的可靠性在很大程度上取決於載荷譜的真實性。載荷數據常常藉助應變儀或過載計數儀等來測定。將實測載荷數據簡化為一系列全循環或半循環的過程稱為計數法。載荷譜的編制與所採用的計數法有關。國際上使用的計數法有十多種,早期使用的有峰值法、穿級法和變程法等。日前一般趨向於使用雨流法或變程對均值法。20世紀60年代以來,大多編製程序塊譜(圖11)。它的每一周期由若干級不同大小的恆幅載荷循環或恆幅應力循環組成,同一級的載荷循環稱為一個程式塊。每一周期內的程式塊按一定圖案排列,圖11中程式塊屬於低-高-低序列。按周期逐次重複地施載入荷即所謂程式載入。為了更好地模擬實際情況,目前正研製一種按任務階段劃分的偽隨機譜。在產品的預設計期間,為了預估疲勞壽命,載荷譜可取自有關規範,或者根據使用條件由理論計算導出。

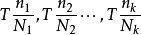

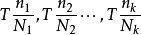

累積損傷理論累積損傷理論提供了在程式載入或變幅載入下構件壽命估算的方法和依據。累積損傷理論至今雖有數十種,但套用最廣的仍屬最早提出的線性累積損傷理論,其內容如下:

設一個循環周期內含有k應力水平

,各級應力水平的循環數分別為

。令

分別表示在各級應力水平單獨作用下的疲勞壽命(可由S-N曲線查得)。累積損傷理論認為:疲勞損傷度可用相應的循環比即

表示,如以T表示周期數,則在整個工作期間各級應力水平對構件所造成的損傷度分別為:

當損傷度總和累積至1(100%),即

時,構件即發生破壞。

累積損傷理論

由J.V.帕姆格倫和M.A.邁因納分別於1942年和1945年各自獨立提出。這一理論未考慮應力水平先後次序的影響,也未計及過載效應、欠應力(低於疲勞極限的應力)等影響,常常與試驗結果相差很大,尚待進一步研究。但計算公式簡便、直觀,故在估算壽命時仍被廣泛採用。

對於裂紋形成壽命的估算,一般採用名義應力法和局部應力應變法。名義應力法在套用累積損傷理論時,依據構件的S-N曲線或與構件應力集中係數相同的材料的S-N曲線計算損傷度。而局部應力應變法先對缺口根部進行應力應變分析,然後依據無缺口光滑小試件的曲線,計算每一循環的損傷並進行累積,進而給出壽命。另外,用於螺栓或鉚釘連線件壽命估算的應力嚴重係數法,也基於具有應力集中的材料的S-N曲線。

估算裂紋擴展壽命,須先求出構件應力強度因子,以得到。再將帕里斯公式作適當修正後,利用數值積分法,即可求得由初始裂紋擴展至臨界裂紋或斷裂的壽命。