基本概念

疲勞極限是

材料學里的一個極重要的

物理量,表現一種材料對周期應力的承受能力。疲勞極限是指經過無窮多次

應力循環而不發生破壞時的最大應力值,又稱為持久極限。許多

塑膠事實上並不存在疲勞極限,為此,特用循環次數達到10的10次方而試樣尚有50%不破壞情況下的應力表示疲勞極限。

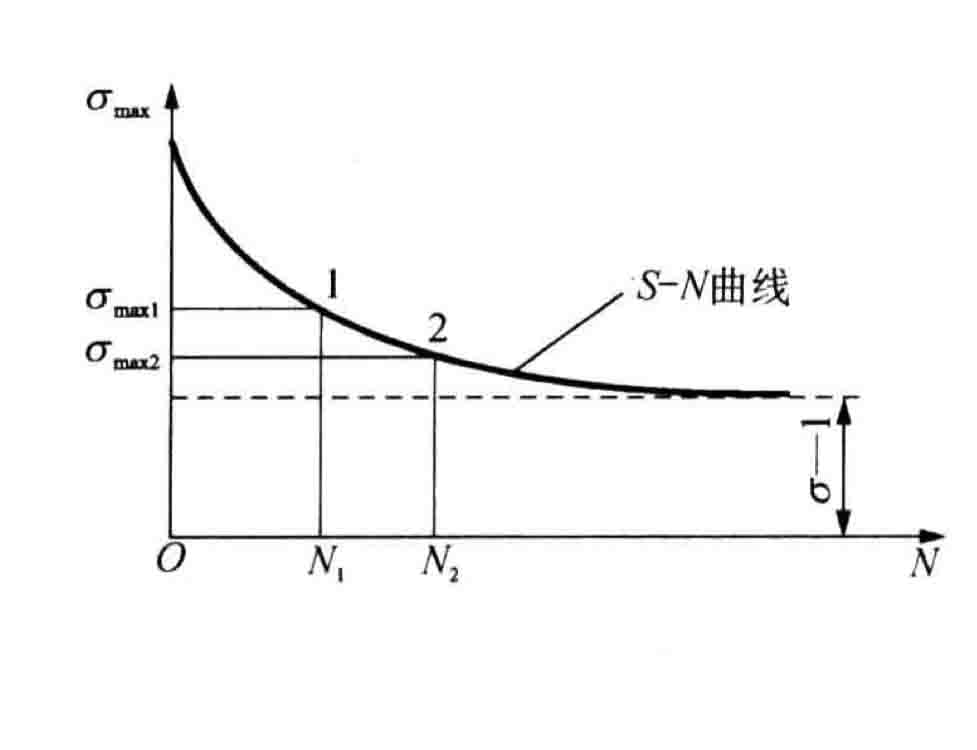

一材料試片在不同大小的周期應力下,使材料破壞需要的周期數也隨之不同。應力大小和周期數的關係可以用S-N圖表示。一般而言,周期應力越小,需材料破壞需要的周期數越多。但鐵合金和鈦合金有一特性,當周期應力大小低於一特定數值,材料可以承受無限次的周期應力,不會造成疲勞,此數值對應S-N圖右側的水平線。

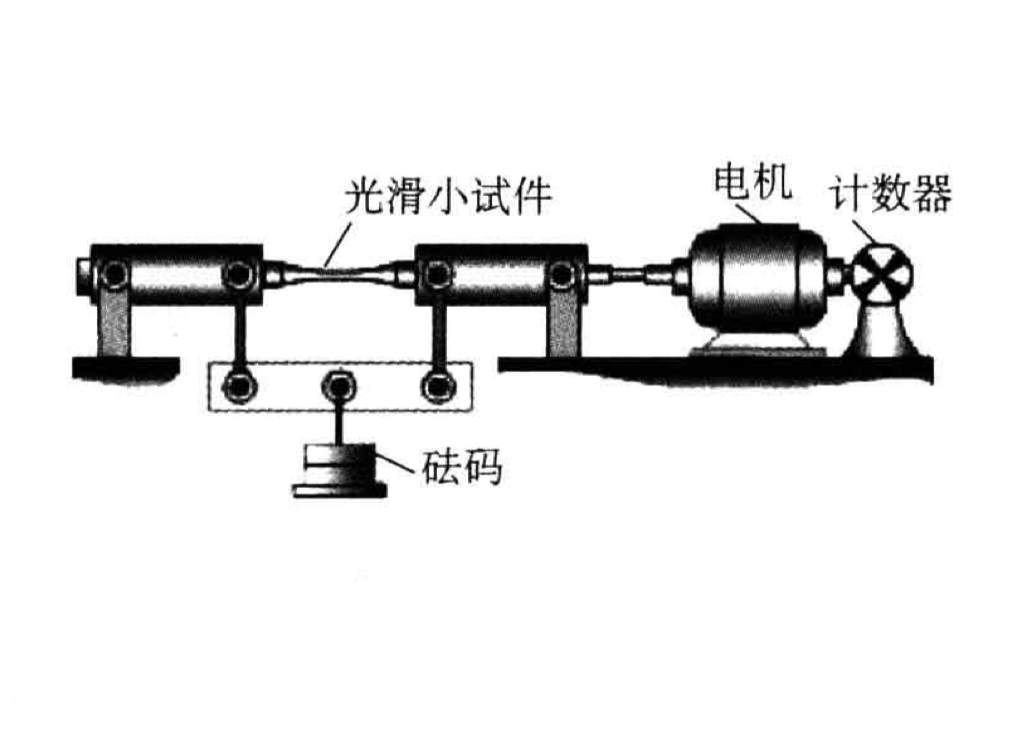

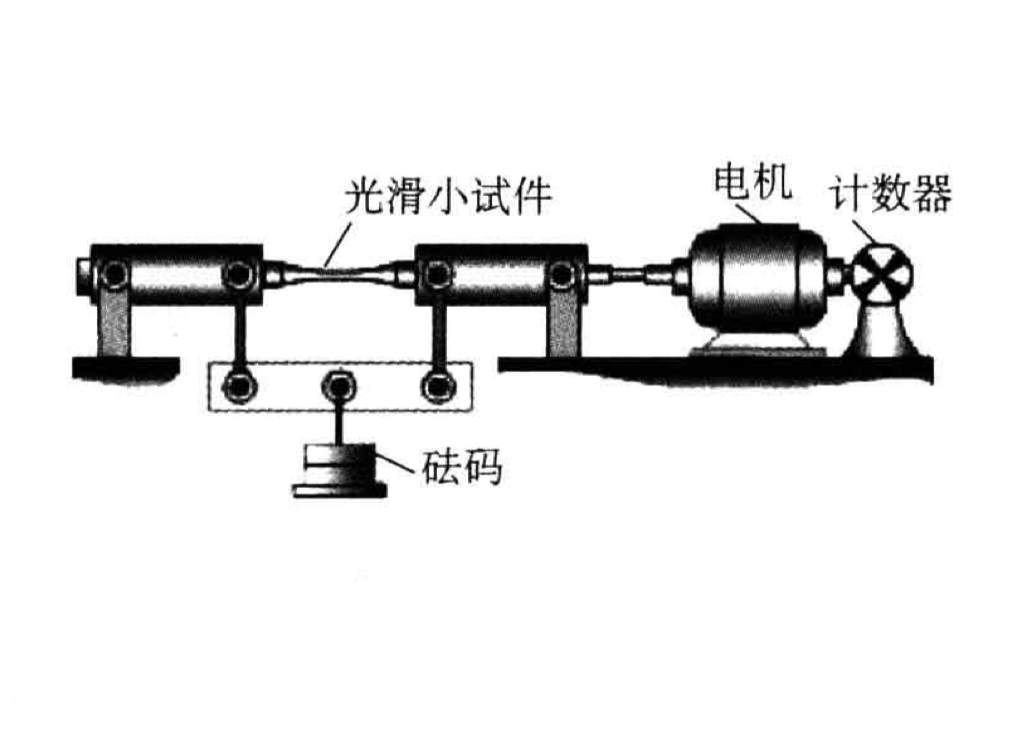

疲勞極限的測定

將試樣分成若干組,一般使第一根試件受到的最大應力

≈0.70

,若它經歷

次應力循環發生疲勞破壞,則

稱為為應力為

時的

疲勞壽命。然後,對其餘試件逐一減小其最大應力值,並分別記錄其相應的疲勞壽命。這樣,如以應力為縱坐標,以壽命為橫坐標,上述試驗結果將可描繪出一條光滑曲線,稱為應力壽命曲線或S-N曲線。一般來說,隨著應力水平的降低,疲勞壽命迅速增加。鋼試件的疲勞試驗表明,當應力降到某一極限值時,S-N曲線趨近於水平線。這表明:只要應力不超過這一極限值,N可無限增長,即試件可以經歷無限次應力循環而不發生疲勞,這一極限值即為材料在對稱循環下的持久極限

。

所謂“無窮多次”應力循環,在試驗中是難以實現的。工程設計中通常規定:對於S-N曲線有水平漸近線的材料(如結構鋼),如果鋼製試件常溫下經歷10^7次應力循環仍未疲勞,則再增加循環次數也不會疲勞。所以就把在10^7次循環下仍末疲勞的最大應力規定為鋼材的持久極限,並把

=10^7稱為循環基數。

有色金屬的S-N曲線一般沒有明顯趨於水平的直線部分,通常以

=10^8作為循環基數,並把由它所對應的最大應力作為這類材料的"條件"持久極限。

影響疲勞極限的因素

光滑小試樣的疲勞極限,並不是構件的疲勞極限。構件的疲勞極限與構件狀態和工作條件有關。構件狀態包括應力集中、尺寸、表面加工質量和表面強化處理等因素;工作條件包括載荷特性、介質和溫度等因素,其中

載荷特性包括應力狀態、循環特徵、載入序和載荷率等。

應力集中的影響——有效應力集中係數

在構件或構件截面形狀和尺存突變處《如階梯軸軸肩圓角、開孔、切槽等),局部應力遠遠大於按一般理論公式算得的數值,這種現象稱為

應力集中,顯然,應力集中的存在不僅有利於形成初始的疲勞裂紋,而且有利於制紋的擴展,從而降低構件的疲勞極限。

在彈性範圍內,應力集中處的最大應力(又稱峰值應力)與名義應力的比值稱為理理論應力集中係數。用K表示,即

式中

——峰值應力;

——名義應力。對於正應力

→

、;對於切應力

→

.

理論應力集中係數只考慮了構件的幾何形狀和尺寸的影響,沒有考慮不同材料對於應力集中具有不同的敏感性,因此,根據理論應力集中係數不能直接確定應力集中對疲勞極限的影響程度。考慮應力集中對疲勞極限的影響,工程上採用有效應力集中係數,它是在材料、尺寸和載入條件都相同的前提下,光滑試樣與缺口試樣的疲勞極限的比值

式中,

和

分別為光滑試樣與缺口試樣的疲勞極限,S仍為廣義應力記號。

有效應力集中係數不僅與構件的形狀和尺寸有關,而且與材料有關。前者由理論應力集中係數反映;後者由缺口

敏感係數q反映。三者之間有如下關係

此式對於正應力和切應力集中都適用。

構件尺寸的影響——尺寸係數

前面所講的疲勞極限為光滑小試樣(直徑6~10mm)的試驗結果,稱為“試樣的疲勞極根”或“材料的疲勞極限”。試驗結果表明,隨著試樣直徑的增加,疲勞極限將下降,而且對於鋼材,強度愈高,疲勞極限下降愈明顯。因此,當構件尺寸大於標準試樣尺寸時,必須考慮尺寸的影響。

尺寸引起疲勞極限降低的原因主要有以下幾種:一是毛坯質量因尺寸而異,大尺寸毛坏所包含的縮孔、裂紋、夾雜物等要比小尺寸毛坯多;二是大尺寸構件表面積和表層體積都比較大,而裂紋源一般都在表面或表面層下,故形成疲勞源的機率也比較大;三是應力梯度的影響。構件尺寸對疲勞極限的影響用尺寸係數

度量,表示為

式中,

和

分別為試樣和光滑構件在對稱循環下的疲勞極限,也適用於切應力循環的情形。

表面加工質量的影響——表面質量係數

機械加工會給構件表面留下刀痕、擦傷等各類缺陷,由此造成應力集中,對構件作滲氮滲碳、淬火等表面處理,會提高表面層材料的強度。一般情況下,最大應力出現在構件表面層,所以構件表面加工質量將影響疲勞極限。

表面加工質量對勞極限的影響,用表面質量係數度量,表示為

式中,

和

分別為磨削加工和其他加工情況時的對稱循環疲勞極限。

其他因素對疲勞板服的影響

前面講述的3個影響因素已經做成相關的圖表,可以在圖示中查閱。還有一些因素,如載荷狀況、工作溫度和環境介質等均對零件的疲勞強度也有很大影響。過載將造成過載損傷使材料的疲勞強度降低。工作溫度升高會使材料的疲勞強度降低,反之會增加。零件在腐鐘性介質中工作時,零件表面被腐蝕形成缺口,產生應力集中而使材料的疲勞強度降低具體影響程度需要通過相應的疲勞試驗確定。

提高構件疲勞強度的途徑

所謂提高疲勞強度,通常是指在不改變構件的基本尺寸和材料的前提下,通過降低影響構件疲勞極限因素的影響來提高構件疲勞強度。也即主要通過消除或降低零件上的應力集中和附加應力,改善表面質量,等等,提高構件的疲勞極限

(1)減應力集中中一對於零件上

截面變化處,如孔、鍵槽、過渡圓角、螺紋等處要注意截面變化不可突然,孔的邊緣、過渡圓角處應圓滑,表而要光潔。例如曲柄過渡圓角半徑不應小於曲柄銷徑直徑的5%,否則就會產生嚴重的彎曲應力集中。

(2)增強表層強度一採用

滲碳、

滲氮、碳氮共滲等表面化學熱處理可有效地提高零件的表面疲勞強度:對構件表面實施冷機械加工,如採用

噴丸、表面滾壓等表面強化工藝可使表面形成一層預壓應力層,降低了容易萌生疲勞裂紋的表面拉應力,顯著提高零件表面的疲勞。

(3)降低表面

粗糙度一一構件表面加工質量對疲勞強度影響很大。疲勞強度要求較高的構件,應有較低的表面粗糙度。高強度倒對表面粗糙度更為敏感,只有經過精加工,才有利於發揮它的高強度性能。否則將會使持久極限大幅度下降,失去採用高強度鋼的意義在使用中也應儘量避免使構件表面受到機械損傷(如劃傷)或化學損傷(如

腐蝕、

生鏽等)