簡介

為了提高金屬的硬度以及強度,往往要對金屬進行熱處理硬化處理,熱處理硬化試驗由於目的不同,所以熱處理的種類非常多,基本主要可分成兩大類。第一類是組織構造不會經由熱處理而發生變化或者也不應該發生改變的;第二則是基本的組織結構發生變化。第一熱處理程式,主要用於消除內應力,而此內應力系在鑄造過程中由於冷卻狀況及條件不同而引起。組織、強度及其它機械性質等,不因熱處理而發生明顯變化。對於第二類熱處理而言,基地組織發生了明顯的改變。

淬火

簡介

鋼的淬火是將鋼加熱到臨界溫度Ac

3(亞共析鋼)或Ac

1(過共析鋼)以上溫度,保溫一段時間,使之全部或部分

奧氏體化,然後以大於

臨界冷卻速度的冷速快冷到Ms以下(或Ms附近等溫)進行

馬氏體(或

貝氏體)轉變的

熱處理工藝。通常也將鋁合金、銅合金、鈦合金、

鋼化玻璃等材料的

固溶處理或帶有快速冷卻過程的熱處理工藝稱為淬火。

目的

淬火的目的是使

過冷奧氏體進行

馬氏體或

貝氏體轉變,得到馬氏體或貝氏體組織,然後配合以不同溫度的

回火,以大幅提高鋼的剛性、硬度、耐磨性、疲勞強度以及韌性等,從而滿足各種機械零件和工具的不同使用要求。也可以通過淬火滿足某些

特種鋼材的鐵磁性、耐蝕性等特殊的物理、化學性能。

將金屬工件加熱到某一適當溫度並保持一段時間,隨即浸入淬冷介質中快速冷卻的

金屬熱處理工藝。常用的淬冷介質有鹽水、水、

礦物油、空氣等。淬火可以提高金屬工件的硬度及耐磨性因而廣泛用於各種工、模、量具及要求表面耐磨的零件(如

齒輪、軋輥、

滲碳零件等)。通過淬火與不同溫度的

回火配合,可以大幅度提高金屬的強度、韌性下降及疲勞強度,並可獲得這些性能之間的配合(綜合

機械性能)以滿足不同的使用要求。另外淬火還可使一些特殊性能的鋼獲得一定的物理化學性能,如淬火使永磁鋼增強其鐵磁性、不鏽鋼提高其耐蝕性等。淬火工藝主要用於鋼件。常用的鋼在加熱到臨界溫度以上時,原有在室溫下的組織將全部或大部轉變為奧氏體。隨後將鋼浸入水或油中快速冷卻,奧氏體即轉變為馬氏體。與鋼中其他組織相比,馬氏體硬度最高。淬火時的快速

冷卻會使工件內部產生

內應力,當其大到一定程度時工件便會發生扭曲變形甚至開裂。為此必須選擇合適的冷卻方法。根據冷卻方法,淬火工藝分為

單液淬火、

雙介質淬火、

馬氏體分級淬火和

貝氏體等溫淬火4類。

工藝

包括加熱、保溫、冷卻3個階段。下面以鋼的淬火為例,介紹上述三個階段

工藝參數選擇的原則。

淬火淬火加熱溫度

以鋼的相變臨界點為依據,加熱淬火時要形成細小、均勻奧氏體

晶粒,淬火後獲得細小馬氏體組織。

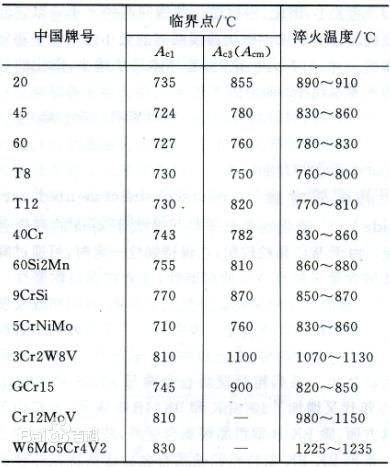

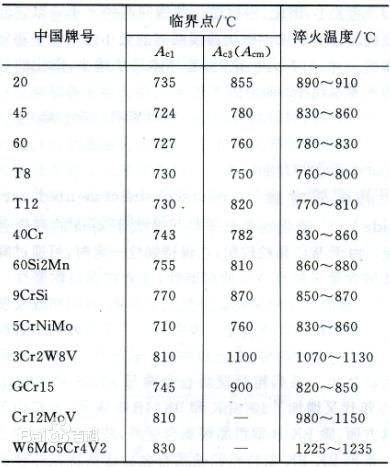

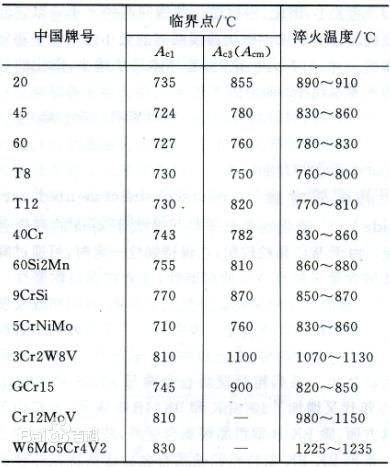

碳素鋼的淬火加熱溫度範圍如圖所示。由本圖示出的淬火溫度選擇原則也適用於大多數合金鋼,尤其

低合金鋼。亞共析鋼加熱溫度為Ac

3溫度以上30~50℃。從圖上看,高溫下鋼的狀態處在單相奧氏體(A)區內,故稱為完全淬火。如亞共析鋼加熱溫度高於Ac

1、低於Ac

3溫度,則高溫下部分

先共析鐵素體未完全轉變成奧氏體,即為不完全(或亞臨界)淬火。過共析鋼淬火溫度為Ac

1溫度以上30~50℃,這溫度範圍處於奧氏體與滲碳體(A+C)雙相區。因而過共析鋼的正常的淬火仍屬不完全淬火,淬火後得到馬氏體基體上分布滲碳體的組織。這-組織狀態具有高硬度和高耐磨性。對於過共析鋼,若加熱溫度過高,先共析滲碳體溶解過多,甚至完全溶解,則奧氏體晶粒將發生長大,奧氏體碳含量也增加。淬火後,粗大馬氏體組織使鋼件淬火態微區內應力增加,微裂紋增多,零件的變形和開裂傾向增加;由於奧氏體碳濃度高,馬氏體點下降,

殘留奧氏體量增加,使工件的硬度和耐磨性降低。常用

鋼種淬火的溫度參見上圖冊中的表,表為常用鋼種淬火的加熱溫度。實際生產中,加熱溫度的選擇要根據具體情況加以調整。如亞共析鋼中碳含量為下限,當裝爐量較多,欲增加零件淬硬層深度等時可選用溫度上限;若工件形狀複雜,變形要求嚴格等要採用溫度下限。

淬火加熱溫度

淬火加熱溫度淬火淬火保溫

淬火保溫時間 由設備加熱方式、零件尺寸、鋼的成分、裝爐量和設備功率等多種因素確定。對整體淬火而言,保溫的目的是使工件內部溫度均勻趨於一致。對各類淬火,其保溫時間最終取決於在要求淬火的區域獲得良好的淬火加熱組織。加熱與保溫是影響淬火質量的重要環節,奧氏體化獲得的組織狀態直接影響淬火後的性能。一般鋼件奧氏體晶粒控制在5~8級。

淬火淬火冷卻

要使鋼中高溫相——奧氏體在冷卻過程中轉變成低溫亞穩相——馬氏體,冷卻速度必須大於鋼的

臨界冷卻速度。工件在冷卻過程中,表面與心部的冷卻速度有-定差異,如果這種差異足夠大,則可能造成大於臨界冷卻速度部分轉變成馬氏體,而小於臨界冷卻速度的心部不能轉變成馬氏體的情況。為保證整個截面上都轉變為馬氏體需要選用冷卻能力足夠強的

淬火介質,以保證工件心部有足夠高的冷卻速度。但是冷卻速度大,工件內部由於

熱脹冷縮不均勻造成

內應力,可能使工件變形或開裂。因而要考慮上述兩種矛盾因素,合理選擇淬火介質和冷卻方式。

冷卻階段不僅零件獲得合理的組織,達到所需要的性能,而且要保持零件的尺寸和形狀精度,是淬火工藝過程的關鍵環節。

表面硬化處理簡介

表面硬化法是指通過適當的方法使零件的表層硬化而零件的心部仍然具有強韌性的處理。通過這種處理,可以改善零件的耐磨性以及耐疲勞性,而由於零件的心部仍然具有良好的韌性和強度,因此對衝擊載荷有良好的抵抗作用。常用的表面硬化處理方法主要有滲碳、氮化、硬質陽極氧化、鍍鉻、表面淬火以及滲金屬等。

分類

滲碳

鋼的滲碳就是含碳量較低的鋼製零件在滲碳介質中加熱或者保溫,使碳原子滲入表面,獲得一定的表面含碳量,在淬火之後,含碳量高的表層硬度很高,而含碳量低的心部硬度低仍具有良好的韌性。目的是使零件獲得高的表面硬度、耐磨性以及高的接觸疲勞強度和彎曲疲勞強度。主要用於承受磨損、交變接觸應力或者彎曲應力和衝擊載荷的零件,如軸、齒輪、凸輪軸等,這些零件要求表面有很高的硬度而心部要有足夠的強度和韌性。

氮化

氮化是指把合金鋼(一般含有Al、Cr、Mo)在無水氨氣(NH3)流中在500℃—570℃左右長時間加熱,使鋼的表面形成一層硬度很高又耐腐蝕的氮化物(主要為Fe2N、Fe3N、Fe4N)。一般有氣體滲氮、液體滲氮和輝光離子滲氮。

硬質陽極氧化

鋁的陽極氧化是以鋁或鋁合金作陽極,以鉛板作陰極在電解液中電解,使其表面生成氧化膜層。經過陽極氧化,鋁表面能生成厚度為幾個至幾百微米的氧化膜。這層氧化膜的表面是多孔蜂窩狀的,比起鋁合金的天然氧化膜,其耐蝕性、耐磨性和裝飾性都有明顯的改善和提高。採用不同的電解液和工藝條件,就能得到不同性質的陽極氧化膜。

鍍鉻

鉻的硬度可以達到800~10OOHV,是最硬的金屬。它有很強的鈍化性能,在大氣中很快鈍化,因而鉻層在大氣中很穩定,能長期保持其光澤,在鹼、硝酸、硫化物、碳酸鹽以及有機酸等腐蝕介質中非常穩定,但可溶於鹽酸等氫鹵酸和熱的濃硫酸中。

淬火加熱溫度

淬火加熱溫度

淬火加熱溫度

淬火加熱溫度