預處理

雷射熱處理的金屬表面一般都經過機械加工,表面粗糙度較小,其對雷射的反射率很高。在雷射熱處理前,應對淬火表面進行預處理,以提高其吸光率。對處理表面進行除油、除銹、清洗、乾燥之後,在表面預置吸光塗層(黑化),其方法有磷化、噴(刷)塗料、提高表面粗糙度、氧化、鍍膜等;塗層要薄,厚度均勻,對雷射吸收率高(90%以上),有良好的熱傳導性能,與金屬附著性好,在一定溫度下不分解、不蒸發,淬火後易清洗去除或不需去除就能使用。

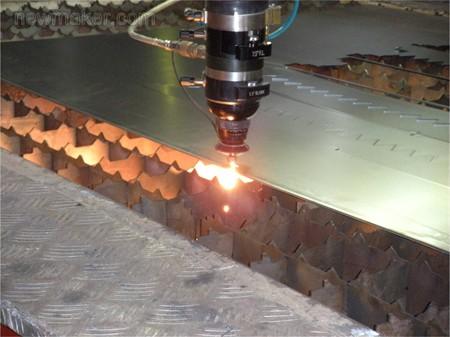

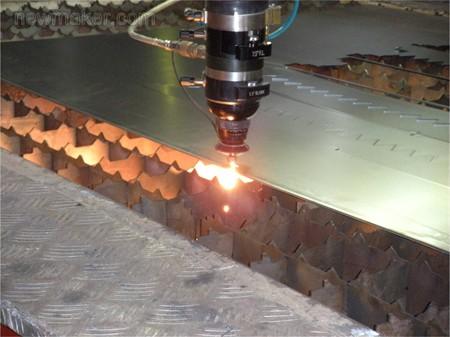

雷射淬火

通過分析

淬火零件的材料特性、使用條件、服役工況等因素,明確技術條件、產品質量要求,進而選擇雷射淬火硬化模型及確定雷射淬火工藝參數。同時,也應考慮工藝的可操作性,生產效率及經濟效益等。雷射束模式分為多模光束、低階模光束、基模光束,一般採用多模光束進行雷射熱處理。

根據單條雷射淬火頻寬度,雷射淬火帶形式有窄帶和寬頻之分;雷射淬火帶分布類型有直條型、螺旋型、正弦波型、交叉格線型、圓環型等,可根據需要選擇一種或多種複合分布類型進行雷射淬火。同時,應確定雷射淬火帶在淬火表面的分布位置以及硬化面積比率(雷射淬火帶總表面積與整個工作面表面積之比)。

雷射淬火工藝參數是雷射熱處理的關鍵環節。工藝參數主要是雷射功率、雷射光束掃描速度、聚焦鏡焦距、離焦量(淬火表面與光束焦點的距離)。淬火表面吸收的能量取決於雷射功率;雷射束對淬火表面的作用時間取決於掃描速度;光斑尺寸取決於聚焦鏡焦距和離焦量;雷射功率密度取決於雷射功率和光斑尺寸。一般雷射功率增加,淬火層深度增加;掃描速度增加,淬火層深度減少;離焦量增加,光斑尺寸增加,在一定範圍內,淬火層寬度增加。

雷射淬火質量檢測

雷射熱處理過程中,雷射束停止掃描後,隨時用肉眼或低倍放大鏡觀察雷射淬火帶表面狀態,巨觀判斷淬火帶表面質量。微觀分析應取淬火帶橫截面為觀察面,用金相顯微鏡,在放大100倍下檢測淬火硬化層深度(mm)和寬度(mm)。雷射淬火硬化層深度一般在1mm以下。鋼鐵材料雷射淬火金相組織主要為

馬氏體。應採用顯微硬度法檢測淬火層硬度,根據樣品的性質、厚度及淬火層深度選擇負荷值。

技術特點

雷射熱處理是利用高功率密度的雷射束對金屬進行表面處理的方法,它可以對金屬實現相變

硬化(或稱作

表面淬火、表面非晶化、表面重熔粹火)、

表面合金化等表面改性處理,產生用其大表面淬火達不到的表面成分、組織、性能的改變。經雷射處理後,鑄鐵表面硬度可以達到HRC60度以上,中碳及高碳的碳鋼,表面硬度可達HRC70度以上,從而提高起抗磨性,抗疲勞,耐腐蝕,抗氧化等性能,延長其使用壽命.雷射熱處理技術與其它熱處理如

高頻淬火,

滲碳,

滲氮等傳統工藝相比,具有以下特點:

1.無需使用外加材料,僅改變被處理材料表面的組織結構.處理後的改性層具有足夠的厚度,可根據需要調整深淺一般可達0.1-0.8mm .

2.處理層和基體結合強度高.雷射表面處理的改性層和基體材料之間是緻密的冶金結合,而且處理層表面是緻密的冶金組織,具有較高的硬度和耐磨性.

3.被處理件變形極小,由於雷射功率密度高,與零件的作用時間很短(10-2-10秒),故零件的熱變形區和整體變化都很小。故適合於高精度零件處理,作為材料和零件的最後處理工序。

4.加工柔性好,適用面廣。利用靈活的導光系統可隨意將雷射導向處理部分,從而可方便地處理深孔、內孔、盲孔和凹槽等,可進行選擇性的局部處理。

雷射熱處理

雷射熱處理 技術的套用

由於雷射熱處理有相當明顯的優點,解決了傳統金屬熱處理不能解決或不容易解決的技術難題,在國內外受到高度重視,雷射熱處理得到迅速的發展。大功率CO2雷射器從70年代起發展很快,先進的工業國家大功率CO2雷射器已產品化、系列化。我國從“七五”以後相繼研製成功了千瓦級萬瓦級大功率CO2多模雷射器。隨著大功率雷射器的發展,用雷射就可以實現各種形式的表面處理。它是引起材料組織結構變化的冶金過程,其加熱時間在10-3s~10-7s的範圍內,功率密度為每平方毫米大於0.1kw。它的套用極為廣泛,幾乎一切金屬表面熱處理都可以套用。套用比較多的有汽車、冶金、石油、重型機械、農業機械等存在嚴重磨損的機器行業,以及航天、航空等高技術產品。

雷射熱處理技術

雷射熱處理技術雷射熱處理在汽車行業套用極為廣泛,在許多汽車關鍵件上,如:缸體、缸套、曲軸、凸輪軸、派啟發、閥座、搖臂、鋁活塞環槽等幾乎都可以採用雷射熱處理。例如:美國通用汽車公司用十幾台千瓦級CO2雷射器,對換向器殼內壁局部硬化,日產3萬套,提高工效四倍。我國採用大功率CO2雷射器對汽車發動機進行缸孔強化處理,可延長發動機大修里程到15萬公里以上,一台汽缸等於三台不經處理的汽缸。

技術的發展

雷射熱處理在大型機車

製造業已被採用,大大提高了

機車壽命,主要是機車大型曲軸的雷射熱處理和機車

柴油機缸套和機車主

簧片的雷射熱處理。它們的模具製造工藝複雜,精度要求高,形狀各異,套用廣泛,但往往因模具的壽命短而加大了成本,返修也很困難。用雷射對模具表面進行熱處理,已逐漸被認識和被採用,可成倍的提高模具的壽命,又不受形狀和尺寸的限制。雷射熱處理過的曲軸由於雷射熱處理越來越顯示其優越性,各種大功率CO2雷射熱處理不斷問世。有些大型企業不惜代價引進國外先進設備,如大連機車車輛廠引進德國6000W CO2雷射器由於大型曲軸熱處理生產線等。與此同時,國產大功率CO2雷射熱處理設備銷售每年也成倍增長,雷射熱處理生產線在各地相繼發展起來。比較成功的例子有大連機車車輛廠由於機車曲軸、缸套、立簧片的雷射熱處理生產線;西安內燃機廠柴油機缸套雷射熱處理生產線;北京內燃機及首都汽車公司的汽車發動機缸套雷射熱處理生產線;長春第一汽車製造廠雷射熱處理生產線。同時全國各地建立了不同規模的雷射加工中心。

雷射熱處理

雷射熱處理 雷射熱處理技術

雷射熱處理技術