簡介

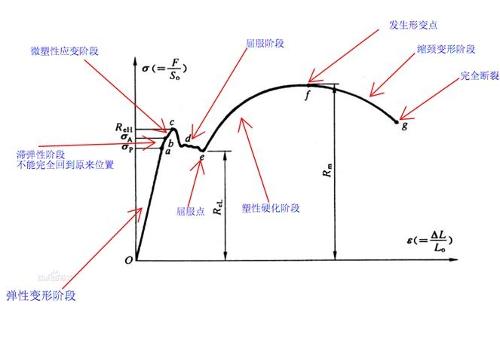

材料在外力作用下產生形變,而在外力去除後,彈性變形部分消失,不能恢復而保留下來的的那部分變形即為塑性變形 。

材料在外力作用下產生

應力和應變(即變形)。當應力未超過材料的

彈性極限時,產生的變形在

外力去除後全部消除,材料恢復原狀,這種變形是可逆的彈性變形。當應力超過材料的彈性極限,則產生的變形在外力去除後不能全部恢復,而殘留一部分變形,材料不能恢復到原來的形狀,這種殘留的變形是不可逆的塑性變形。在

鍛壓、軋制、拔制等加工過程中,產生的

彈性變形比塑性變形要小得多,通常忽略不計。這類利用塑性變形而使材料成形的加工方法,統稱為

塑性加工。

塑性變形

塑性變形機理

固態金屬是由大量

晶粒組成的多晶體,晶粒內的

原子按照體心立方、面心立方或緊密六方等方式排列成有規則的空間結構。由於多種原因,晶粒內的

原子結構會存在各種缺陷。原子排列的線性參差稱為

位錯。由於位錯的存在,晶體在受力後原子容易沿

位錯線運動,降低晶體的變形抗力。通過位錯運動的傳遞,原子的排列發生滑移和

孿晶(圖1)。

滑移使一部分晶粒沿原子排列最緊密的平面和方向滑動,很多原子平面的滑移形成滑移帶,很多滑移帶集合起來就成為可見的變形。孿晶是晶粒一部分相對於一定的晶面沿一定方向相對移動,這個晶面稱為孿晶面。原子移動的距離和孿晶面的距離成正比。兩個孿晶面之間的原子排列方向改變,形成孿晶帶。滑移和孿晶是低溫時

晶粒內塑性變形的兩種基本方式。

多晶體的

晶粒邊界是相鄰晶粒

原子結構的過渡區。晶粒越細,單位體積中的晶界面積越大,有利於晶間的移動和轉動。某些金屬在特定的細晶結構條件下,通過晶粒邊界變形可以發生高達 300~3000%的延伸率而不破裂。

影響

加工硬化

塑性變形引起

位錯增殖,

位錯密度增加,不同方向的位錯發生交割,位錯的運動受到阻礙,使金屬產生

加工硬化。加工硬化能提高金屬的硬度、強度和變形抗力,同時降低塑性,使以後的冷態變形困難。

塑性變形力學原理

塑性變形力學原理內應力

塑性變形在金屬體內的分布是不均勻的,所以外力去除後,各部分的

彈性恢復也不會完全一樣,這就使金屬體內各部分之間產生相互平衡的

內應力,即

殘餘應力。殘餘應力降低零件的尺寸穩定性,增大應力腐蝕的傾向。

各向異性

金屬經冷態塑性變形後,

晶粒內部出現

滑移帶或孿晶帶。各晶粒還沿變形方向伸長和扭曲。當變形量很大(如70%或更大)而且是沿著一個方向時,晶粒內

原子排列的位向趨向一致,同時金屬內部存在的夾雜物也被沿變形方向拉長形成纖維組織,使金屬產生各向異性。沿變形方向的強度、塑性和韌性都比橫向的高。當金屬在熱態下變形,由於發生了再結晶,晶粒的取向會不同程度地偏離變形方向,但夾雜物拉長形成的纖維方向不變,金屬仍有各向異性。

再結晶和回復

經過冷變形的金屬,如加熱到一定溫度並保持一定的時間,

原子的激活能增加到足夠的活動力時,便會出現新的晶核,並成長為新的

晶粒,這種現象稱為再結晶。經過再結晶處理後,冷變形引起的晶粒畸變以及由此引起的

加工硬化、

殘餘應力等都會完全消除。

再結晶溫度

通常以經一小時保溫完成再結晶的溫度為金屬的再結晶溫度。各種金屬的再結晶溫度,按絕對溫度(K)計大約相當於該金屬熔點的40~50%。 低碳鋼的再結晶溫度約460℃。當變形程度較小時,在再結晶過程中,尤其是當溫度偏高時,再結晶的晶粒特別粗大。因此如要晶粒細小,金屬材料在再結晶處理前會有較大的變形量。

再結晶溫度對金屬材料的塑性加工非常重要。在

再結晶溫度以上進行的塑性加工和變形稱為熱加工和熱變形;在再結晶溫度以下進行的塑性加工和變形稱為冷加工和冷變形。熱變形時,金屬材料在變形過程中不斷地發生再結晶,不引起

加工硬化,假如緩慢地冷卻,也不出現

內應力。

回復

冷變形後的金屬,當加熱到稍低於再結晶溫度時,通過

原子的擴散會減少晶體的缺陷,降低晶體的畸變能,從而減小內應力;但是不出現新的

晶粒,金屬仍保留加工硬化和各向異性,這就是金屬的回覆。這樣的熱處理稱為去

應力退火。

變形量和塑性

塑性變

形變形量的大小,常依變形方式的不同用不同的指標來表示。有的用坯料變形前後截面積的變化表示,有的用某一方向長度的變化表示,扭轉時用轉角的大小表示。鐓粗和壓縮的變形量在工程上常用

壓縮率表示。如坯料原始高

,鐓粗後高

(圖2),則壓下量△

H=

-

,壓縮率為金屬在

鍛壓過程中所能承受的變形量有一定的限值。金屬能承受較大的變形量而不破裂的性能稱為塑性。金屬的塑性可由實驗測定(見

鍛造性能試驗)。金屬塑性的好壞與化學成分、內部組織結構、變形溫度和速度、變形方式等因素有關。純金屬和合金元素低的金屬(如鋁、紫銅、低碳鋼等)塑性好,高合金和含雜質多的金屬塑性差。一般金屬在低溫時塑性差,高溫時塑性好。金屬的塑性還與變形方式有關,例如在

自由鍛鐓粗時,坯料的周圍向外凸出,材料受

拉應力,金屬的塑性低,容易開裂。

擠壓時,坯料三向受壓,金屬的塑性高。在很小的變形下就開裂的金屬稱為

脆性材料,如

鑄鐵。脆性材料通常不宜鍛壓加工。

公式1

公式1變形力 在

鍛壓過程中,坯料內部一般處於三向

應力狀態。開始塑性變形的

應力不是由某一方向的應力單獨確定的。用1、2、3代表坯料內任意一點單元體上三個相互垂直方向的

主應力(圖3),實驗表明,如要這個單元體發生塑性變形,則三個主應力所引起的

彈性畸變能應達到一定值。它的數學表達式為

式中

Y為金屬的變形抗力,由抗拉試驗或抗壓試驗測定。上式表示金屬坯料內任意一點開始塑性變形時三個方向

主應力所應達到的條件,稱為屈服準則。在鍛壓過程中,坯料內某些面上各點都會發生塑性變形,這時所加的外力稱為

變形力。

公式3

公式3影響變形力P 的主要因素有4個,即

式中

Y為金屬的靜載變形抗力,它與化學成分、溫度、變形過程等有關。低碳鋼的變形抗力低,高合金鋼的變形抗力高;低溫時變形抗力高,高溫時變形抗力低;

公式2

公式2室溫下的退火金屬在開始

鍛壓時變形抗力低,經過變形產生

加工硬化後變形抗力增高。

A為鍛件加力方向的

橫截面積。

為

應變速率係數。在慢速的液壓機上鍛壓時,

=1~1.5;在應變速率高的鍛錘上鍛壓時,

埍3。

為多餘功係數,它與變形方式有關,例如

自由鍛時壞料側表面不受約束,

=1~2.5;模鍛和

擠壓時,金屬的流動受模膛約束,

=2.5~6。另外,模膛表面的粗糙度和

潤滑狀況也有影響,鍛模表面光潔且有良好的潤滑時

較小;模具表面粗糙且沒有潤滑時,

較大。

塑性變形

塑性變形 塑性變形

塑性變形

公式1

公式1 公式3

公式3 公式2

公式2

塑性變形力學原理

塑性變形力學原理

塑性變形

塑性變形