定義

工程材料受到應力的作用,都會產生應變。當應力較小時,將產生彈性應變,即符合應力與應變成正比關係(虎克定律)的應變,這種應變在應力消失時也隨之消失。當應力增大到一定值後,應力與應變不再成正比關係,應力消失後將留下永久性的變形,稱為塑性應變。金屬在產生塑性應變時,伴隨應變硬化。例如反覆彎曲一根鐵絲時,會感到越彎越硬,最後直至塑性消失而斷裂。金屬原子依金屬鍵結合,在常溫下具有塑性應變的能力。工程上有多種方法利用金屬的塑性變形能力,使金屬製件成形,同時還可提高製件的強度和硬度。這種通過金屬塑性應變產生的硬化,稱之為應變硬化或加工硬化。

塑性應變加工方法

塑性應變加工方法由於陶瓷材料的原子是依離子鍵和共價鍵結合的,所以常溫下幾乎只有彈性應變而無塑性應變,即表明陶瓷幾乎沒有塑性變形能力,因此,也就不存在硬變硬化問題。高分子材料大多具有明顯的塑性變形能力,也有應變硬化現象。

微觀原理

單晶體塑性形變

單晶體塑性變形主要是由滑移變形,其次是孿晶變形構成的。

一、滑移變形

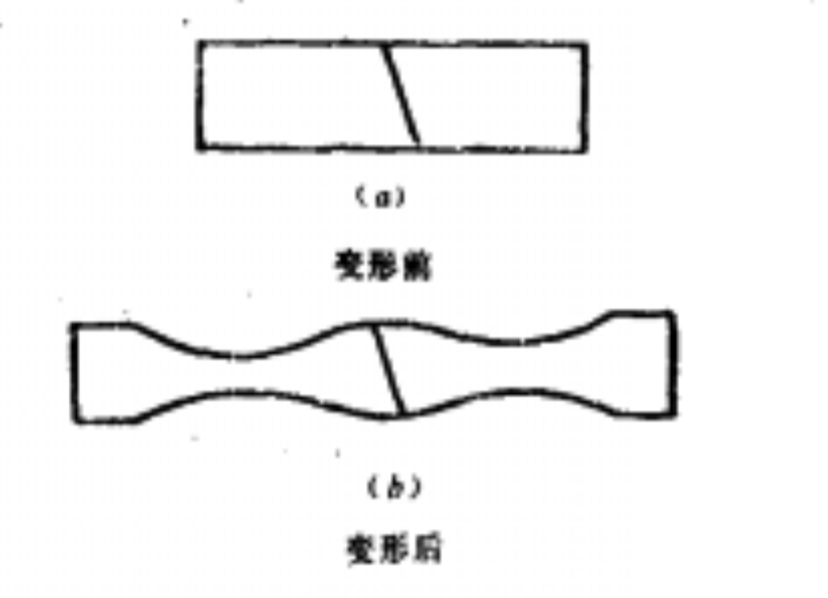

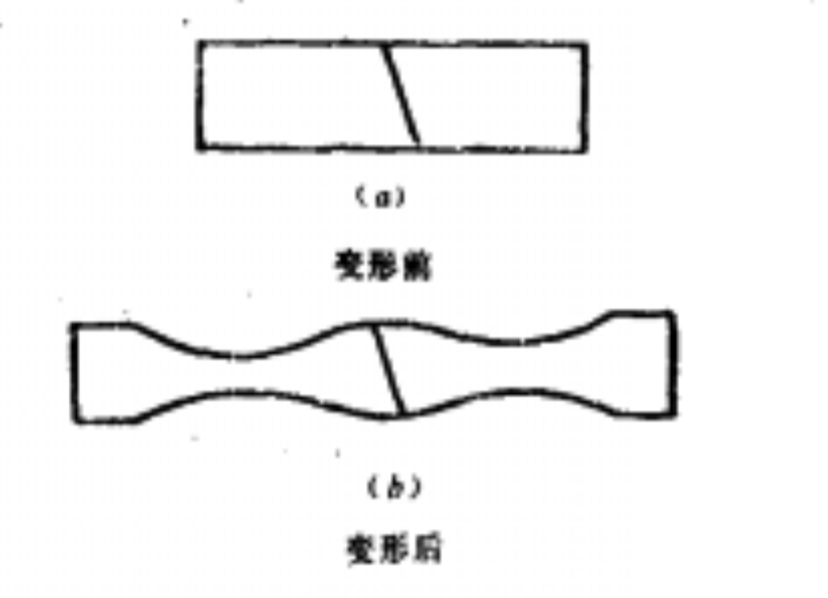

1.滑移線及滑移帶

將拋光的金屬單晶體作拉伸應變,當試樣出現一定量的塑性變形後,於光學顯微鏡下觀察,則見到許多相互平行的變形線條,如圖a所示。如果用解析度很高的電子顯微鏡觀察,則又發現光學顯微鏡下所見之變形線,實際是由許多更細並相互平行的線條所組成的滑移帶,如圖b所示。滑移帶中的平行線稱為滑移線。滑移線說明單晶金屬在拉伸塑性變形時,晶體內部沿著某一晶面產生了相對的滑移。滑移的痕跡構成了滑移線。由圖b亦可看出,滑移帶之間有一定的間距,帶的厚度也不相等,這表明晶體內的滑移並不均勻,即有的晶面間相對滑移,而指數不同的晶面尚沒有滑移。

能夠進行滑移變形的晶面,稱滑移面。滑移面兩側晶體結構沒有變化,而且晶格的位向也基本一致。所以這種塑性變形,只是滑移面兩側晶體沿著滑移面作了相對滑移,因而稱為滑移變形。

2.滑移面、滑移方向及滑移系

在外力作用下,最容易產生滑移的晶面,是原子排列密度最大的晶面,其次才是原子排列密度較小的晶面。所以首先滑移變形進行的晶面,一定是原子密度最大的晶面。如圖所示,晶面Ⅰ的原子密度大於晶面Ⅱ的原子密度,由於幾何上的原因,晶面Ⅰ之間的間距大於晶面Ⅱ之間的間距,因而晶面Ⅰ之間的結合力小於晶面Ⅱ之間的結合力。所以外力作用時,晶面Ⅰ原子排列密度最大的面首先開始滑移。在滑移面上,滑移進行的方向是原子排列密度最大的方向。

晶格中不同晶面的面間距

晶格中不同晶面的面間距一個滑移面和該面上的一個滑移方向,構成一個滑移系,表示晶體中一個滑移的空間位向。通常情況下,晶體的滑移系越多,可供滑移的空間位向也越多,金屬的塑性變形能力也越大。滑移系的多少,與晶格類型有關。在滑移系中,體心立方和面心立方晶格的滑移係為12,而密排六方晶格的滑移係為3。所以體心立方和面心立方晶格金屬的塑性,優於密排六方晶格金屬。但體心立方晶格與面心立方晶格滑移係數目均為12,而塑性實際上是面心立方晶格金屬更好。這是因為面心立方晶格

滑移面上的原子排列密度性實際上是面心立方晶格金屬更好。這是因為面心立方晶格滑移面上的原子排列密度大,面間距大,滑移方向數目為3個,而體心立方晶格

滑移面上的原子排列密度小,而間距小,而且滑移方向只有2個,滑移方向數目多少的作用大於滑移面數目多少的作用

二、孿晶變形

當金屬晶體滑移變形受到限制時,塑性變形可能以孿晶方式進行,特別是滑移系較少的密排六方晶格金屬,容易以孿晶方式進行剪下塑性變形。

孿晶滑移示意

孿晶滑移示意如圖所示,通常在比滑移大得多的切應力作用下,晶體的一部分沿著M

1N

1晶面和箭頭所指的晶向發生剪下位移。這種位移和滑移不同,相鄰原子面相對位移不是原子間距的整數倍,而是一個原子間距的幾分之一(圖中為

)。許多個原子面的位移量累加起來,可達到許多個原子間距的變形量。變形的結果,使變形部分的晶格和未變形部分的晶格沿它們的交界面(M

1N

1和M

2N

2)互相對稱,好似孿生晶體,故將這種變形稱為孿晶(孿生或雙晶)變形。交界面M

1N

1和M

2N

2稱為孿晶面,M

1N

1和M

2N

2之間的變形晶體稱為孿晶帶。

孿晶帶原子中雖然發生了剪下變形,但晶格類型不變,只是晶格位向發生了變化。

多晶體的塑性廢變

前已述及,多晶體是由許多晶粒構成的,與單晶體的差別是各晶粒有其不同的原子排列位向,而且各晶粒間存在晶界。多晶體的塑性變形是由各晶粒塑性變形具體體現,而各晶粒的塑性變形同前述單晶體塑性變形方式相同,即主要是依滑移方式,次要是以孿晶方式進行塑性變形的。因此,分析多晶體的塑性變形時,只要研究晶粒位向和晶界在多晶體塑性變形中的作用,即了解多晶體的塑性變形特徵。

1.晶界作用

為簡明起見,設以兩個晶粒的試樣作拉伸試驗(如圖所示)在拉伸到一定量的伸長後觀察試樣,現在晶界處變形很小,而遠離晶界的晶粒內變形量較大。這種現象是由晶界處的原子排列紊亂,晶體缺陷和雜質原子較多,處於較高能量狀態,從而使體現滑移變形的位錯運動受阻並使位錯在晶界附近積堆,位錯運動在晶界很難通過,因而使晶界難以變形。所以晶粒越細小,晶界總面積越多,對變形的抗力越大,屈服強度也越高。

晶界對拉伸變形的影響

晶界對拉伸變形的影響2.晶粒位向的作用

多晶體金屬中的各個晶粒都是單晶體,但各晶粒單晶體的原子排列位向不同。同一外力作用下,不同晶粒的滑移而和滑移方向上的切應力分量不同,有的晶粒滑移面滑移方向上切應力分量大,處於軟位向;而另一些晶粒滑移面滑移方向上切應力分量小,處於硬位向。軟位向的晶粒開始滑移時,會受到硬位向晶粒的阻礙,使滑移的阻力增加,從而要求更大的切應力分量才能進行滑移。所以同一金屬,晶粒多時比晶粒少時的屈服強度高。

在外力的持續作用下,軟位向晶粒在滑移的同時發生晶粒位向的轉動,由軟位向變成硬位向。這時滑移晶粒中的位錯可越過晶界,來啟動鄰近未變形的硬位向晶粒滑移,所以多晶體的變形,先發生於軟位晶粒,而後發展到硬位晶粒。並由少數晶粒發展為多數晶粒乃至整個晶體。各晶粒的滑移變形,構成金屬巨觀大量的塑性變形。

多晶體金屬的晶粒越細小(晶粒數越多,在外力作用下,有利於滑移和能參加滑移的晶粒數越多。在一定變形量時,塑性變形由更多的晶粒分散承擔,同時也不會造成不均勻變形而引起應力集中,因而也不會導致開裂,所以晶粒越細塑性變形的能力越大。

結構的影響

1.顯微組織的變化

將塑性應變程度不同的金屬,在顯微鏡下觀察時,可以發現晶粒內的滑移帶即變形線隨變形程度增加而增多,晶粒的形狀及金屬內的夾雜物沿變形方向被拉長。當應變程度很大時,晶界模糊不清,不能分辨各個晶粒,只觀察到纖維狀的條紋,並稱之為纖維組織。這種組織使得沿纖維方向的力學性能與垂直纖維方向性能不同,前者高而後者低。

2.亞結構的形成

金屬無塑性應變或塑性應變程度很小時,位錯分布是均勻的。但在大量應變之後,由於位錯運動及位錯間的互動作用,位錯分布不均,並使晶粒碎化成許多位向略有差異的弧晶塊,並被稱為亞晶粒。亞晶邊界上聚集大量位錯,而其內部位錯很少。

3.變形織構

未變形時,金屬晶粒的位向呈統計分布,在大量變形後,各晶粒的位向會趨於一致,即形成變形織構。變形織構有兩種。一種是金屬線材拉成絲時,各晶粒的某一晶向會平行於拉絲方向,這種結構稱為絲織構。一種是金屬被軋制時,各晶粒的某一晶面會平行於軋制平面,某一晶向平行於軋制方向,這種織構稱為板織構。

性能的影響

1.應變硬化

塑性變形使金屬組織、結構發生變化,從而導致金屬力學性能的變化,隨塑性變形程度的增加,金屬強度、硬度增高,而塑性韌性降低的現象,稱為應變硬化(加工硬化或冷作硬化)。

應變硬化是利用塑性變形來強化金屬、特別是將金屬成型與強化相結合的重要措施,例如冷軋鋼板、鋼帶,冷拉的鋼絲、銅絲等,材料的強度均得到提高。

應變硬化效應可提高零件工作中的安全性。例如零件在服役中,一旦意外地過載,可能導致塑性應變,因而產生應變硬化,使零件變形自動終止,防止零件伸長或斷裂帶來的事故。

塑性應變效應有時給冷壓成型帶來困難。例如冷壓成型時,材料強度升高,所需動力增大,而且被加工的材料的塑性隨變形程度的增加而降低,若強力使它變形則會斷裂,因而應進行退火處理。

2.殘餘內應力

金屬在外力作用下產生塑性變形,通常是不均勻的。當外力去除後,有的部位受拉應力,而有的部位受壓應力。因此金屬內部內部會殘留處於平衡狀態的內應力,即稱為殘餘內應力。金屬不同部位,例如表面和中心由於變形不均而造成的內應力,稱為巨觀應力(第一類內應力);相鄰晶粒之間變形不均勻或晶粒內不同部位變形不均所造成的內應力,稱為微觀內應力(第二類內應力);由於位錯等缺陷使晶格畸變所形成的內應力,稱晶格畸變內應力(第三類內應力)。

殘餘內應力是塑性變形時,外力對金屬作功後所貯留於金屬內部的一種能量形式,通常是不利的。例如容易使金屬與周圍介質發生作用,從而增加金屬的腐蝕傾向,在表面切削加工後,破壞了原來的應力平衡,在應力重新分布時易使金屬(零件)變形;表面殘留拉應力時,將降低承受外載荷的能力,尤其是會降低疲勞強度。

塑性應變測量

在靜態應力應變測量的情況下,有時結構構件在較大載荷下,局部材料進入擺性狀態,應力應變關係不再服從彈性虎克定律。採用電阻應變計可以測量較大的塑性應變。再根據材料本構關係計算應力,這時應力應變之間的轉換關係相當複雜,這裡只討論塑性應變的測量技術問題。

應變計的選用

一般電阻應變計可測量的應變極限為8000到20000μm/m(即0.8~2%)。對於較小的塑性應變如2%以下,普通箔式應變計已能勝任。對於需測量大於2%的塑性應變的情形,需採用專門的大應變應變計。國外已有多種規格的產品,分別可測量6%、10%和20%的塑性應變。國內亦有使用於5%、10%、15%應變測量的大應變應變計。這裡需注意兩個問題·:

大應變應變計一般需用專門的粘結劑。普通應變計常用的快乾膠可用於5%應變以下的測量,更大的應變需專門的應變粘結劑,並且對貼上技術要求較高,否則質量高的大應變應變計也發揮不了作用。一般大應變應變計的柵長較大。

大應變應變計的工作特性。對於普通應變計其靈敏係數由廠家提供,當應變較大時實際靈敏係數有變化。按照應變極限的定義,在應變計的應變極限範圍內,應變計靈敏係數變化在±10%以內,對於大應變應變計,應給出靈敏係數-應變數的工作特性曲線,才能較準確的測量大應變。

塑性應變加工方法

塑性應變加工方法 晶格中不同晶面的面間距

晶格中不同晶面的面間距

孿晶滑移示意

孿晶滑移示意

晶界對拉伸變形的影響

晶界對拉伸變形的影響