工藝分類

1、燒結金剛石鋸片:分冷壓燒結和

熱壓燒結兩種,壓制燒結而成。

3、電鍍(釺焊)金剛石鋸片:是將刀頭粉末通過電鍍方法附著在基體上。2012年開始,國家逐步在取消電鍍

金剛石產品製作,主要是因為污染相當嚴重。

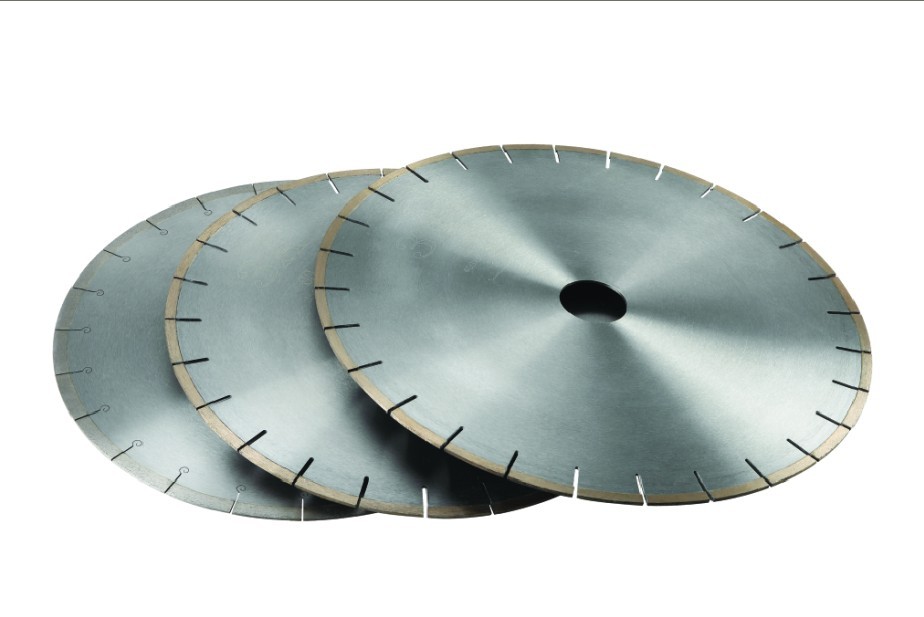

外觀分類

1、連續邊緣鋸片:連續鋸齒金剛石鋸片,一般通過燒結方法製作,常用青銅結合劑作為基礎胎體料,切割時須加水以保證切割效果,並有用雷射將刀頭切割縫隙的種類。

2、刀頭型鋸片:鋸齒斷開,切割速度快,適合乾、濕兩種切割方法。

3、渦輪型鋸片:結合了前面1、2兩項的優勢,鋸齒連續呈現渦輪狀均勻凸凹,提高了切割速度,增加使用壽命。

外徑

| 型號

| 規格(mm)

| 外徑

| 型號

| 規格(mm)

|

Φ150

| 創新型

| 40*10*3.2

| Φ700

| 創新

| 40*10*5

|

Φ150

| 鵝卵石型

| 40*12*3.2

| Φ700

| 笑臉

| 40*10*5

|

Φ350

| 笑臉型

| 40*10*2.9

| Φ800

| 創新

| 40*15*4.5

|

Φ350

| 鵝卵石型

| 40*15*3

| Φ800

| 笑臉

| 40*15*4.5

|

Φ400

| 笑臉型

| 40*10*3.3

| Φ900

| 創新

| 24*14*4.5

|

Φ400

| 笑臉創新型

| 40*15*3.4

| Φ900

| 笑臉

| 24*12*4.5

|

Φ400

| 混凝土

| 40*15/21*3.4/3.6

| Φ1000

| 創新

| 24*14*4.5

|

Φ 400

| 鵝卵石

| 40*21*3.6

| Φ1000

| 笑臉

| 24*12*4.5

|

Φ 500

| 笑臉

| 40*10*3.6

| Φ1200

| 創新

| 24*14*6.5

|

Φ500

| 笑臉創新

| 40*15*3.7

| Φ1200

| 笑臉

| 24*12*6.5

|

Φ500

| 混凝土

| 40*15*3.7

| Φ400笑臉加厚

| 10mm高

| 10mm厚

|

Φ500

| 鵝卵石

| 40*21*3.9

| Φ400創新加厚

| 10mm高

| 8mm厚

|

Φ600

| 創新

| 40*10*4.5

| Φ500創新加厚

| 10mm高

| 7.2mm厚

|

Φ600

| 笑臉

| 40*10*4.5

| | | |

不同的材料選用不同種類的金剛石鋸片,不同粉類配方適合不同材質的特性,對材料產品的質量、效果、合格率乃至成本和效益造成直接的影響。

影響金剛石

圓鋸片效率和壽命的因素有

鋸切工藝參數和

金剛石的粒度、濃度、

結合劑硬度等。據切參數有鋸片線速度、鋸切濃度和進刀速度。

鋸切參數

鋸片速度:

在實際工作中,

金剛石圓鋸片的線速度受到設備條件、鋸片質量和被鋸切石才性質的限制。從最佳鋸片使用壽命與

鋸切效率來說,應根據不同石材的性質選擇鋸片的線速度。鋸切花崗石時,鋸片線速度可在25m~35m/s範圍內選定。對於石英含量高而難於鋸切的花崗石,鋸片線速度取下限值為宜。在生產花崗石面磚時,使用的金剛石圓鋸片直徑較小,線速度可以達到35m/s。

鋸切深度

鋸切深度是涉及

金剛石磨耗、有效鋸切、鋸片受力情況和被鋸切石材性質的重要參數。一般來講,當金剛石

圓鋸片的線速度較高時,應選取小的切消深度,從目前技術來說,鋸切金剛石的深度可在1mm~10mm之間選擇。通常用大直徑鋸片鋸切花崗石

荒料時,鋸切深度可控制在1mm~2mm之間,與此同時應降低進刀速度。當金剛石圓鋸片的線速度較大時,應選取大的

切削深度。但當在鋸機性能和刀具強度許可範圍內,應儘量取較大的切削濃度進行切削,以提高切削效率。當對加工表面有要求時,則應採用小深度切削。

進刀速度

進刀速度即被

鋸切石材的

進給速度。它的大小影響鋸切率、鋸片受力以及鋸切區的散熱情況。它的取值應根據被鋸切石材的性質來選定。一般來講,鋸切較軟的石材,如大理石,可適當提高進刀速度,若進刀速度過低,更有利於提高鋸切率。鋸切細粒結構的、比較均質的花崗石,可適當提高進刀速度,若進刀速度過低,

金剛石刃容易被磨平。但鋸切

粗粒結構而軟硬不均的花崗石時,應降低進刀速度,否則會引起鋸片振動導致金剛石碎裂而降低鋸切率。鋸切花崗石的進刀速度一般在9m~12m/min範圍內選定。

質量標準

壽命和鋒利度

當

金剛石濃度由低到高變化時,鋸片鋒利性和

鋸切效率逐漸下降,而使壽命逐漸延長,但是濃度過高,鋸片會變鈍。而採用低濃度,效率則提高。因此,在金剛石鋸片的製造過程,要根據不同的切割對象以及使用的機器,合理控制金剛石濃度,從而使

金剛石在使用過程得到充分利用。

影響因素

粒度

常用的

金剛石粒度在30/35~60/80範圍內。岩石愈堅硬,宜選取用較細的粒度。因為在同等壓力條件下,

金剛石愈細愈鋒利,有利於切入堅硬的岩石。另外,一般大直徑的鋸片要求鋸切效率高,宜選取用較粗的粒度,如30/40,40/50;小直徑的鋸片鋸切的效率低,要求岩石鋸切截面光滑,宜選用較細的粒度,如50/60,60/80。

刀頭濃度

所謂

金剛石濃度,是指

金剛石在工作層

胎體中分布的密度(即單位面積內所含金剛石的重量)。“規範”規定,每立方厘米工作胎體中含4.4克拉的金剛石時,其濃度為100%,含3.3克拉的金剛石時,其濃度為75%。體積濃度表示結塊中金剛石所占體積的多少,並規定,當金剛石的體積占總體積的1/4時的濃度為100%。增大金剛石濃度可望延長鋸片的壽命,因為增加濃度即減小了每粒金剛石所受的平均

切削力。但增加濃度必然增加鋸片的成本,因而存在一個最經濟的濃度,且該濃度隨

鋸切率增大而增大。

刀頭硬度

一般來說,結合劑的硬度越高,其抗磨損能力越強。因而,當

鋸切研磨性大的岩石時,結合劑硬度宜高;當鋸切材質軟的岩石時,結合劑硬度宜低;當鋸切研磨性大且硬的岩石時,結合劑硬度宜適中。

效應

力效應:在鋸切過程中,鋸片要受到

軸向力和

切向力的作用。由於在圓周方向和徑向存在力的作用,使得鋸片在軸向呈波浪狀,在徑向呈碟狀。這兩種變形都會造成岩石切面不平直、石材浪費多、鋸切時噪音大、振動加劇,造成金剛石結塊早期破損、鋸片壽命降低。

溫度效應:

傳統理論認為:溫度對鋸片過程的影響主要表現在兩個方面:一是導致結塊中的金剛石

石墨化;二是造成金剛石與

胎體的

熱應力而導致金剛石顆粒過早脫落。新研究表明:切割過程中產生的熱量主要傳入結塊。弧區溫度不高,一般在40~120℃之間。而磨粒磨削點溫度卻較高,一般在250~700℃之間。而冷卻液只降低弧區的平均溫度,對磨粒溫度卻影響較小。這樣的溫度不致使石墨炭化,卻會使磨粒與工件之間

摩擦性能發生變化,並使

金剛石與添加劑之間發生熱應力,而導致金剛石失效機理髮生根本性變化。研究表明,

溫度效應是使鋸片破損的最大影響因素。

磨破損:由於力效應和溫度較應,鋸片經過一段時間的使用往往會產生磨破損。磨破損的形式主要有以下幾種:

磨料磨損、局部破碎、大面積破碎、脫落、結合劑沿

鋸切速度方向的機械擦傷。磨料磨損:金剛石顆粒與式件不斷摩擦,棱邊

鈍化成平面,失去切削性能,增大摩擦。鋸切熱會使

金剛石顆粒表面出現

石墨化薄層,硬度大大降低,加劇磨損:金剛石顆粒表面承受交變的

熱應力,同時還承受交變的切削應力,就會出現疲勞裂紋而局部破碎,顯露出銳利的新棱邊,是較為理想的磨損形態;大面積破碎:金剛石顆粒在切入切出時承受

衝擊載荷,比較突出的顆粒和

晶粒過早消耗掉;脫落:交變的

切削力使金剛石顆粒在結合劑中不斷的被晃動而產生鬆動。同時,

鋸切過程中的結合劑本身的磨損和鋸切熱使結合劑軟化。這就使結合劑的

把持力下降,當顆粒上的切削力大於把持力時,金剛石顆粒就會脫落。無論哪一種磨損都與金剛石顆粒所承受的載荷和溫度密切相關。而這兩者都取決於鋸切工藝和冷卻潤滑條件。

製造方法

隨著汽車、航空和航天技術的飛速發展,對材料性能及加工技術的要求日益提高。新型材料如

碳纖維增強塑膠、

顆粒增強金屬基複合材料(PRMMC)及陶瓷材料得到廣泛套用。這些材料具有強度高、

耐磨性好、

熱膨脹係數小等特性,這決定了對它們進行

機加工時刀具的壽命非常短。開發新型耐磨且穩定的超硬切削刀具是許多高校、科研院所和企業研究的課題。 金剛石集力學、光學、熱學、聲學、光學等眾多優異性能於一身,具有極高的硬度,

摩擦係數小,

導熱性高,熱膨脹係數和化學惰性低,是製造刀具的理想材料。本文對近年來

金剛石刀具製造方法的發展作一概述。

套用範圍

加工銅、鋅、鋁等有色金屬及其合金時,材料易

粘附刀具,加工困難。利用

金剛石摩擦係數低、與有色金屬親和力小的特點,

金剛石刀具可有效防止金屬與刀具發生粘結。此外,由於金剛石

彈性模量大,切削時刃部變形小,對所切削的有色金屬擠壓變形小,可使切削過程在小變形下完成,從而可以提高加工表面質量。

隨著現代集成技術的問世,

機加工向高精度方向發展,對刀具性能提出了相當高的要求。由於

金剛石摩擦係數小、

熱膨脹係數低、

導熱率高,能切下極薄的切屑,切屑容易流出,與其它物質的親和力小,不易產生

積屑瘤,發熱量小,導熱率高,可以避免熱量對刀刃和工件的影響,因此刀刃不易

鈍化,切削變形小,可以獲得較高質量的表面。

(4)刨花板木工加工

木工金剛石鋸片

木工金剛石鋸片大型木工切削作業,尤其是

刨花板、密度板、抗倍特板等高緻密性、高硬度難加工的板料,傳統的硬質合金鋸片切削性能難以滿足。PCD複合金剛石鋸片已經成為最硬材料的切削刀具,成為木工乾切削作業刀具的佼佼者,其超硬性能以及經久耐磨是木工材料的剋星,金剛石鋸片,維氏硬度10000HV,耐酸性強,刃口不易鈍化,加工木材一次成型質量好,耐磨度高,相比硬質合金更耐磨,針對刨花板、密度板、木地板、貼面板等切削加工連續作業時間可達300~400個小時,最高使用報廢時間可以達到4000小時/片,相比硬質合金刀片而言,使用壽命更長,而且加工效率和加工精度更是達到最優質的需求。

製造方法

2.1 薄膜塗層刀具

薄膜塗層刀具是在剛性及高溫特性好的集體材料上通過

化學氣相沉積法(CVD)沉積金剛石薄膜製成的刀具。

由於

Si3N4系陶瓷、WC-Co系硬質合金以及金屬W的

熱膨脹系與金剛石接近,制膜時產生的

熱應力小,因此可作為刀體的基體材料。WC-Co系硬質合金中,

粘結相Co的存在易使金剛石薄膜與基體之間形成

石墨而降低附著強度,在沉積前需進行預處理以消除Co的影響(一般通過

酸腐蝕去Co)。

化學氣相沉積法是採用一定的方法把含有C源的氣體激活,在極低的

氣體壓強下,使碳原子在一定區域沉積下來,

碳原子在凝聚、沉積過程中形成

金剛石相。目前用於沉積金剛石的CVD法主要包括:微波、熱燈絲、直流電弧噴射法等。

金剛石薄膜的優點是可套用於各種

幾何形狀複雜的刀具,如帶有切屑的刀片、端

銑刀、

鉸刀及鑽頭;可以用來切削許多

非金屬材料,切削時

切削力小、變形小、工作平穩、磨損慢、工件不易變形,適用於工件材質好、公差小的精加工。主要缺點是金剛石薄膜與基體的粘接力較差,金剛石薄膜刀具不具有重磨性。

金剛石厚膜焊接刀具的製作過程一般包括:大面積的

金剛石膜的製備;將金剛石膜切成刀具需要的形狀尺寸;

金剛石厚膜與刀具基體材料的焊接;金剛石厚膜刀具切削刃的研磨與拋光。(1)金剛石厚膜的製備與切割

常用的製備金剛石厚膜的工藝方法是直流電漿射流CVD法。將金剛石沉積到WC-Co合金(表面進行

鏡面加工)上,在基體的冷卻過程中,金剛石膜自動脫落。此方法沉積速度快(最高可達930μm/h),

晶格之間結合比較緊密,但是生長表面比較粗糙。金剛石膜硬度高、耐磨、不導電決定了它的切割方法是

雷射切割(切割可在空氣、氧氣和

氬氣的環境中進行)。採用雷射切割不僅能將金剛石厚膜切割成所需要的形狀和尺寸,還可以切出刀具的后角,具有切縫窄、高效等優點。

(1)金剛石厚膜刀具的焊接

金剛石與一般的金屬及其合金之間具有很高的界面能,致使

金剛石不能被一般的

低熔點合金所浸潤,可焊性

極差。目前主要通過在銅

銀合金焊料中添加強碳化物形成元素或通過對金剛石表面進行金屬化處理來提高金剛石與金屬之間的可焊性。

焊料一般用含Ti的銅銀合金,不加

助熔劑在惰性氣體或真空中焊接。常用的釺料成分Ag=68.8wt%,Cu=26.7wt%,Ti=4.5wt%,常用的製備方法是電弧熔煉法和

粉末冶金法。Ti作為活性元素在焊接過程中與C反映生成TiC,可提高金剛石與焊料的潤濕性和

粘結強度。加熱溫度一般為850℃,保溫10分鐘,

緩冷以減小

內應力。

②表面金屬化後焊接

金剛石表面的金屬化是通過表面處理技術在金剛石表面鍍覆金屬,使其表面具有金屬或類金屬的性能。一般是在金剛石的表面鍍Ti,Ti與C反應生成TiC,TiC與Ag-Cu合金釺料有較好的

潤濕性和結合強度。目前常用的

鍍鈦方法有:真空

物理氣相沉積(

PVD,主要包括

真空蒸發鍍、真空

濺射鍍、真空

離子鍍等),化學氣相鍍和粉末覆蓋燒結。PVD法單次鍍覆量低,鍍覆過程中金剛石的溫度低於500℃,鍍層與金剛石之間是物理附著、無化學冶金。CVD法Ti與金剛石發生化學反應形成強力

冶金結合,反應溫度高,損害金剛石。

金剛石厚膜刀具的加工方法有:機械

磨削,熱金屬盤研磨,離子束、雷射束和電漿

刻蝕等。

2.3 金剛石燒結體刀具

將金剛石厚膜用

滾壓研磨破壞的方法加工成平均粒度為32~37μm的金剛石晶粒或直接利用高溫高壓法製得金剛石晶粒,把晶粒粉末堆放到WC-16wt%Co合金上,然後用Ta箔將其隔離,在5.5GPa、1500℃條件下燒結60分鐘,製成金剛石燒結體,用此燒結體製成的

車刀具有很高的耐磨性。

單晶金剛石刀具通常是將金剛石單晶固定在小刀頭上,小刀頭用螺釘或壓板固定在車刀刀桿上。

金剛石在小刀頭上的固定方法主要有:機械加固法(將金剛石底面和加壓面磨平,用壓板加壓固定在小刀頭上);

粉末冶金法(將金剛石放在

合金粉末中,經加壓在真空中燒結,使金剛石固定在小刀頭上);粘結和

釺焊法(使用

無機粘結劑或其它粘結劑固定金剛石)。由於金剛石與基體的

熱膨脹係數相差懸殊,金剛石易鬆動,脫落。

總結

目前在

金剛石的產業化中還存在一些關鍵問題函待解決,如高速大面積的金剛石厚膜沉積工藝、控制

金剛石膜的

晶界密度和缺陷密度、金剛石膜的低溫生長,金剛石薄膜與基體結合力弱等。

金剛石刀具優異的性能和廣泛的發展前途吸引國內外無數的專家進行研究,有些已經取得了突破性進展,相信不久的將來金剛石刀具將廣泛套用到現代加工中。

木工金剛石鋸片

木工金剛石鋸片