簡介

導纜孔(又稱巴拿馬孔),為圓形或橢圓形的鑄鋼件,它是船舶停航過程中必不可少的的導纜裝置。導纜孔一般嵌在舷牆上(多見於船中),系纜經過導纜孔時,接觸面呈圓弧形,以避免舷牆對系纜切割作用,也便於系纜琵琶頭順利通過。但導纜孔對系纜裝置的磨損比較嚴重,尤其是對系泊纜繩的磨損及其嚴重。某公司纜繩磨損平均每艘船每年報廢3條,據該公司1990年不完全統計,系泊纜繩更換費用達200多萬,其中導纜孔對纜繩的磨損消耗占有很大因素,是不容忽視的一部分。由此可見,對導纜孔的研究與改進是必要的。

以下將圍繞新舊導纜孔的結構展開論述。一方面用來闡述導纜孔的現有結構問題與不足,並對現有導纜孔設計提出了要求;另一方面則通過分析新型導纜孔的設計改進方案,從而驗證新型導纜孔設計的可行性。

現有導纜孔存在的問題與不足

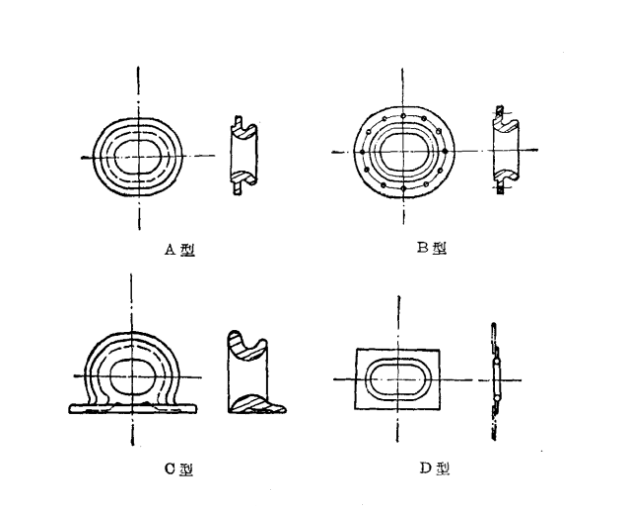

圖1是目前使用的導纜孔的標準結構,它有安裝在甲板上或安裝在舷牆上的兩種方式。BS、MA19對這兩種型式都有適當的標準。

圖1 導纜孔結構三視圖

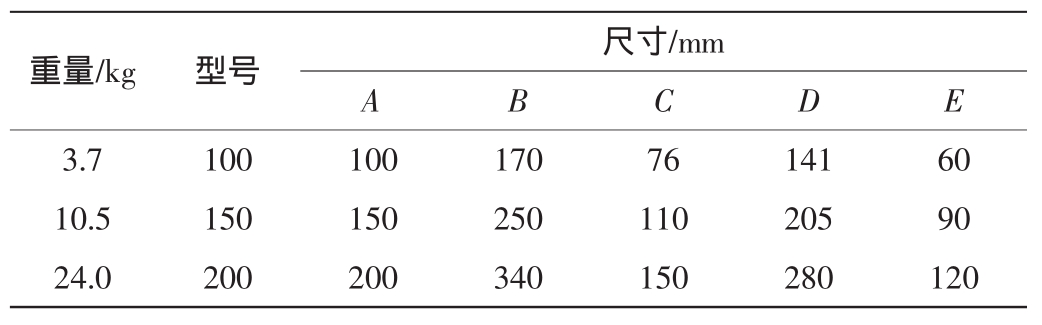

圖1 導纜孔結構三視圖表1是圖1中A、B、C、D和E分別相對應的尺寸。

由圖1和表1所給出的導纜孔現有結構的參數可以看出,不同型號的導纜孔導致其必須使用相對應的纜繩型號。由於船舶的各種需要,如靠碼頭、船與船之間的靠泊都需要用纜繩通過導纜孔進行連線,倘若存在多種因素,如風浪、潮汐等作用,使纜繩在承受巨大的力作用下,還會發生一定的運動。在船舶晃蕩過程中,導纜孔的內圈對纜繩產生往復切割的摩擦力,使纜繩的工作壽命減短。由於纜繩的磨損部位比較固定,當出現纜繩的直徑小於標準值時,該纜繩就會報廢,直接影響船舶的運營成本。

表1 圖1中標註對應尺寸

表1 圖1中標註對應尺寸新型導纜孔的設計要求

1)結構設計要求。新型導纜孔的結構設計,有以下幾方面要求:a.在現有導纜孔結構基礎上進行改進;b.需從總體結構和局部結構詳細進行設計,並將其最最佳化;c.滿足《鋼質海船入級規範》對導纜孔剛度與強度的要求;d.實現導纜孔對纜繩的摩擦最小化。

2)技術設計要求。新型導纜孔的技術設計,一方面要求該技術必須簡單且易實現,能夠體現新型導纜孔的創新性和先進性;另一方面要求新型導纜孔有可靠的實驗依據,便於後期通過實驗進一步進行改進與完善。

3)操作設計要求。新型導纜孔的操作設計,要求其總體操作起來方便,安全可靠。同時應該確保零部件為標準件、通用件,從而便於後期的維修與保養。

4)經濟設計要求。新型導纜孔的經濟設計,要求改進後的導纜孔要解決纜繩磨損嚴重的問題,產生巨大經濟效益;同時要求新型導纜孔的設計能夠為船舶製造提供新思路、新方法,從而實現巨大的社會效益。

新型導纜孔的結構

新型導纜孔的工作原理

當船舶上的纜繩通過導纜孔對船舶進行固定時,纜繩會承受非常大的力,此時導纜孔的內圈會對纜繩產生一個摩擦力,使纜繩的表面與滾筒的筒體表面進行滑動摩擦的接觸,同時會有一個相對小的活動量,從而提高纜繩的使用壽命。

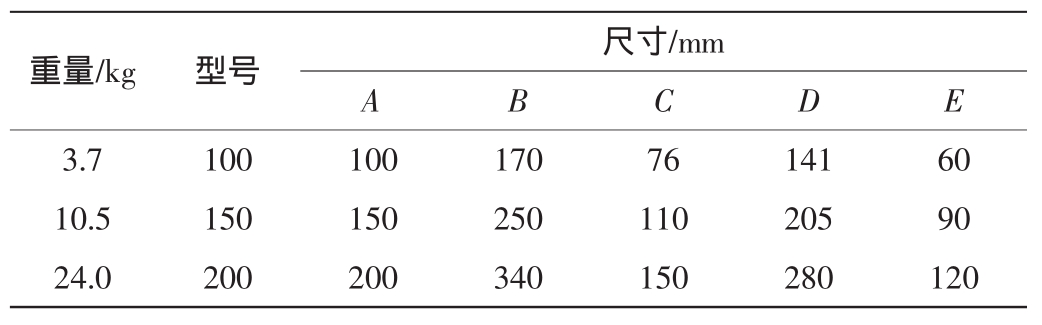

圖2 新型導纜孔結構的主視圖

圖2 新型導纜孔結構的主視圖新型導纜孔的主要組成部件

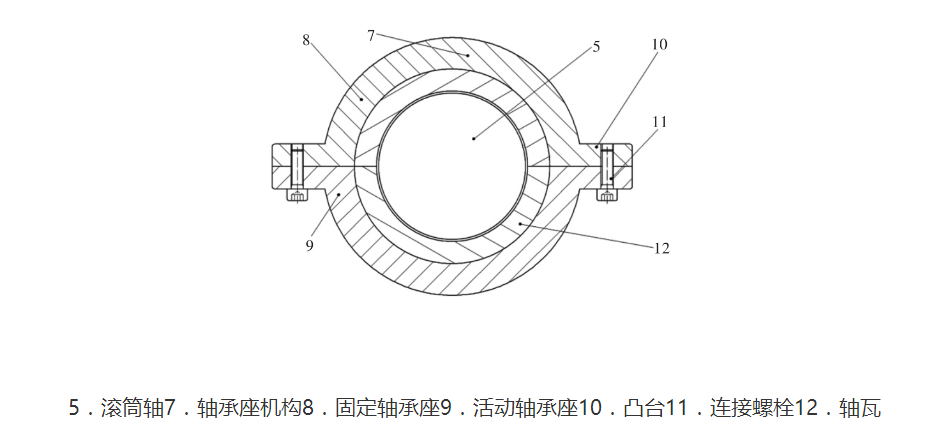

新型導纜孔的總體結構如圖2、圖3所示,右滾筒機構、下滾筒機構及左滾筒機構分別安裝在導纜孔的對應位置,每個滾筒機構包括滾筒及在滾筒兩端的滾筒軸;固定軸承座與導纜孔固定連線,在固定軸承座的凸台處加工內螺紋,活動軸承座的凸台處加工通孔,通過連線螺栓將活動軸承座與固定軸承座配合;軸承座機構內安裝軸瓦及滾筒軸。

圖3 圖2中C位置放大圖

圖3 圖2中C位置放大圖新型導纜孔的局部結構包括滾筒機構、軸承座機構、注油機構3個部分。

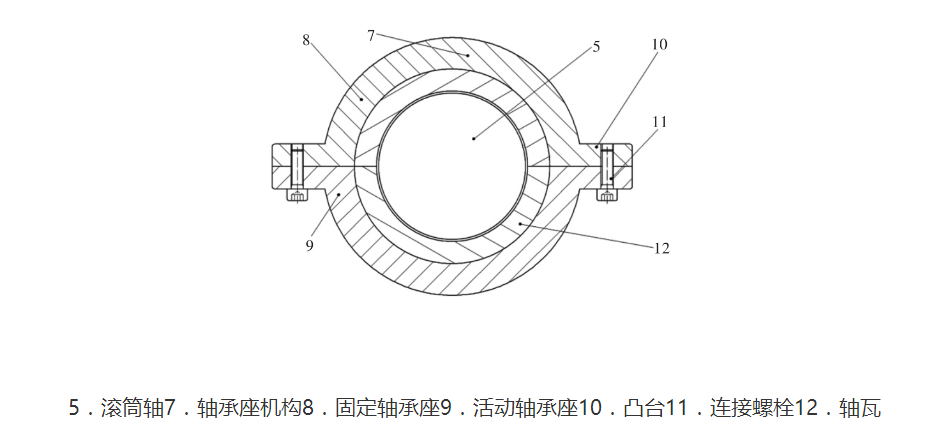

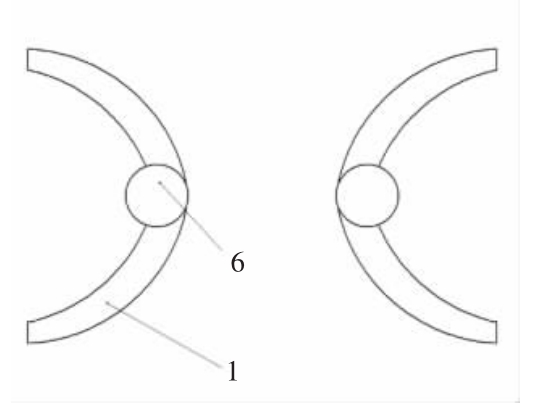

滾筒機構如圖4所示,新型導纜孔主要安裝左、下、右3個滾筒機構。右滾筒機構與下滾筒機構之間、左滾筒機構與下滾筒機構之間存在一定的間隙,所述間隙小於纜繩的直徑。採用在導纜孔的內部安裝滾筒機構,使滾筒與纜繩發生滾動摩擦,可以大大提高纜繩的工作壽命。

圖4 滾筒機構的主視圖

圖4 滾筒機構的主視圖軸承座機構(圖未詳細標出)包括固定軸承座及活動軸承座。在固定軸承座的凸台處加工內螺紋,在活動軸承座的凸台處加工通孔,通過連線螺栓將活動軸承座與固定軸承座配合連線。在軸承座機構的凸台處加工定位孔,定位孔內配定位銷,保證裝配軸承座機構的精度。

注油機構(未畫圖說明):在軸承座機構的內部安裝軸瓦,軸瓦為2付。在軸承座機構的中間位置安裝注油機構,保證軸瓦與滾筒軸之間建立油膜。

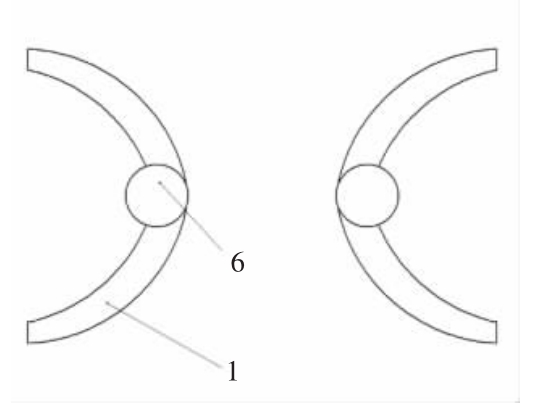

新型導纜孔的局部結構除上述幾點外,還採用滾筒的雙曲線異形外表面設計,如圖5所示。

新型導纜孔的可行性分析

1)結構可行性。通過對現有導纜孔的結構改進,新型導纜孔的局部結構通過採用軸承座機構,即固定軸承座和活動軸承座機構,同時新型導纜孔的結構設計參照巴拿馬導纜孔的設計計算,確保了新型導纜孔的結構強度和剛度達到要求;通過採用雙曲線異形外表面結構設計,讓滾筒的筒體處高於導纜孔內圈,保證纜繩與滾筒的筒體接觸,同時參照碼頭系泊纜繩張力的蒙特卡洛算法,使纜繩與筒體的摩擦最小化,進而確保其結構可行性達到要求。

圖5 滾筒的雙曲線異形外表面設計

圖5 滾筒的雙曲線異形外表面設計2)技術可行性。新型導纜孔的技術原理是將導纜孔對纜繩的靜摩擦轉變為滑動摩擦,是物理學中很簡單的一個原理,該技術原理簡便易行。為使技術可行性達到要求,將參照影響滑動摩擦力因素的實驗探究,進一步完善新型導纜孔。

3)操作可行性。新型導纜孔裝置的組成部件大多數是標準件、通用件,因此操作簡單,同時該裝置的局部採用注油機構,通過使用2付瓦軸,便於後期注油,進而便於該裝置的維修與保養。

當出現纜繩的直徑小於標準值時,該裝置可以利用其自身動摩擦作用,變換纜繩磨損部位,延長纜繩使用壽命。該裝置從一定程度實現了導纜孔的自動化。

4)經濟可行性。通過採用新型導纜孔裝置,進而解決纜繩磨損嚴重問題;通過最佳化導纜孔裝置,減少對纜繩的耗損,減少甲板工作區的器具,擴大甲板作業面積,方便甲板作業,進而為社會帶來巨大的經濟效益。

研究結論

通過對新型導纜孔裝置的設計,主要解決了以下兩方面問題:1)採用在導纜孔的內部安裝滾筒機構的方法,船舶的纜繩通過導纜孔用來固定船舶時,使纜繩的表面與滾筒的筒體表面以

滑動摩擦接觸代替

靜摩擦,提高纜繩的工作壽命,降低生產成本。2)滾筒的雙曲線異形外表面設計,讓滾筒的筒體處高於導纜孔的內圈,保證纜繩與滾筒的筒體接觸。軸承座機構的內部安裝軸瓦及增加注油機構,使滾筒機構的使用壽命提高,同時也便於後期的維護與保養。

圖1 導纜孔結構三視圖

圖1 導纜孔結構三視圖 表1 圖1中標註對應尺寸

表1 圖1中標註對應尺寸 圖2 新型導纜孔結構的主視圖

圖2 新型導纜孔結構的主視圖 圖3 圖2中C位置放大圖

圖3 圖2中C位置放大圖 圖4 滾筒機構的主視圖

圖4 滾筒機構的主視圖 圖5 滾筒的雙曲線異形外表面設計

圖5 滾筒的雙曲線異形外表面設計