技術背景

轉向架是車輛的主要組成部分之一,主要由輪對、軸箱、一系彈簧懸掛裝置、構架、二系彈簧懸掛裝置、驅動裝置(僅動力轉向架有)和基礎制動裝置等部分組成。

輪對由一根車軸和兩個車輪壓裝成一體,在車輛運行過程中,車輪和車軸一同迴轉。

軸箱安裝在車軸兩端軸頸上,其作用是將輪對和構架聯繫在一起,使輪對沿鋼軌的滾動轉化為車體沿線路的平動,傳遞各方向的作用力,保證良好的潤滑性能和密封性能。

一系懸掛裝置也叫軸箱懸掛裝置,安裝在軸箱和轉向構架之間,包括一個彈簧裝置、軸箱定位裝置和垂向減振器,其作用是緩和垂向衝擊,約束軸箱和轉向構架之間的縱橫向運動和傳遞縱橫向力。

構架是轉向架的骨架,用以連線轉向架各組成部分和傳遞各方向的力,並用來保持車軸在轉向架內的位置。

二系彈簧懸掛裝置時車體與轉向架的連線裝置,因此又叫車體支撐裝置。通常由彈簧裝置(一般為空氣彈簧)、抗側滾裝置、抗蛇形減振器、橫向減振器和牽引裝置等組成。

驅動裝置的作用是將傳動裝置輸出的功率傳給動輪對,通常包括牽引電機、電機懸掛裝置及減速齒輪箱。

轉向架用來傳遞各種載荷,並利用輪軌間的黏著保證牽引力的產生,主要起承載、傳力、緩衝、導向等作用,其結構性能的好壞,直接影響車輛的牽引能力、運行品質、輪軌的磨耗和列車安全,是進一步提高列車運行速度的決定因素,列車速度越高,對轉向架的要求也就越高。

因此,高速列車的轉向架技術就成為高速運行的關鍵技術之一。

發明內容

專利目的

《一種高速軌道車輛轉向架》的目的是提供一種高速軌道車輛轉向架。該轉向架具有良好的動力學性能,以及更高的結構安全性、可靠性和經濟性,可適應高速鐵路快速發展的需求。

技術方案

為實現專利目的,《一種高速軌道車輛轉向架》提供一種高速軌道車輛轉向架,包括輪對、軸箱、一系彈簧懸掛裝置、構架、二系彈簧懸掛裝置和基礎制動裝置,所述輪對的車輪為S1002CN踏面車輪,所述基礎制動裝置的安裝方式為三點吊掛式結構,其制動吊座與踏面清掃裝置安裝座在所述構架上集成為一體式結構;所述軸箱為能夠上下分開的分體式結構,其上部安裝熔斷式溫度感測器和實時溫度感測器共同監測軸箱內部溫度,其下部安裝脫軌安全防護裝置;所述二系彈簧懸掛裝置的牽引拉桿為單牽引拉桿,且中心銷加裝整體提吊裝置,其抗蛇行減振器每側兩個一組,且其中一個抗蛇行減振器的阻尼係數大於另一個抗蛇行減振器的阻尼係數;所述構架包括側梁、位於所述側梁之間的橫樑,所述側梁設有用於安裝空氣彈簧的空氣彈簧座,所述橫樑為中空的無縫鋼管結構;所述構架還包括通道,所述通道連通所述空氣彈簧的主氣室與橫樑空腔。

優選地,所述脫軌安全防護裝置呈倒置的“L”形,包括橫向部分以及在下方一側垂直於所述橫向部分的縱向部分;所述橫向部分在寬度方向的兩側設有由向外延伸的翼板形成的安裝座,所述安裝座上設有螺栓孔;所述縱向部分的內側面為止擋面。

優選地,所述橫向部分為橫擋板,所述縱向部分為豎擋板,兩者為一體式結構。

優選地,所述翼板的厚度小於所述橫向部分,其頂面與所述橫向部分的頂面位於同一平面。

優選地,所述橫向部分的下表面設有內凹部位,其接觸段的弧度與軌道頂面的弧度相一致,並通過所述橫向部分與縱向部分交匯處的圓弧部位圓滑過渡至所述止擋面。優選地,還包括縱向設定的氣室,所述氣室的兩端分別與兩根所述橫樑連通;所述通道連通所述氣室以實現與所述橫樑空腔的連通。

優選地,所述氣室的兩端焊接固定於對應的所述橫樑的內側壁,所述橫樑內側壁對應於所述氣室端部的位置開設有橫樑通孔,以導通所述橫樑空腔與所述氣室。

優選地,所述氣室為截面呈U形的彎板結構,以其開口側縱向焊接於所述側梁的內側壁;所述氣室連線所述側梁與所述橫樑。

優選地,所述側梁內側壁與所述氣室開口側對應的位置開設有側梁通孔;所述通道橫向設定,一端導通所述空氣彈簧的主氣室,另一端插入所述側梁通孔以導通所述氣室。

改善效果

《一種高速軌道車輛轉向架》基於時速350公里中國標準動車組項目而設計開發,採用輕量化無搖枕轉向架,強度設計軸重17t,採用H型焊接構架、轉臂式軸箱定位、單牽引拉桿、盤型制動、牽引電機架懸等結構形式,同時採用三點吊掛的基礎制動安裝方式,並在構架制動吊座上集成安裝踏面清掃裝置,且三點吊掛基礎制動安裝座與單牽引拉桿組合使用;軸箱採用分體式設計,上部安裝熔斷式溫度感測器和實時溫度感測器共同進行溫度監測,保障行車安全,下部安裝脫軌安全防護裝置,避免車輛脫線後大範圍橫移,保障車輛及車上人員安全;車輪踏面形式選用S1002CN型踏面,並對一系、二系剛度進行匹配設計,使該型轉向架具有良好的動力學性能;中心銷加裝整體提吊裝置,便於更換輪對;此外,還採用橫、側梁作為空簧附加氣室的技術手段,在實現所需功能的前提下節省了空間。

在一種優選方案中,通過對脫軌機理、脫軌防護技術的研究,設計了一種全新的脫軌安全防護裝置,在滿足防護車輛脫線的功能要求的前提下,以車輛脫線後該裝置與軌道接觸部位最為合理為條件進行結構設計,使其對軌道的安全影響最小,同時最佳化外形尺寸,使其滿足防止車輛脫線的強度要求,並採用螺栓連線方式安裝在軸箱體下方,位於機車車輛限界以內,其結構簡單、安裝方便、占用空間小,止擋面距車輪外側面、軌面距離設定安全合理,在正常狀態下,不與軌道接觸,不影響車輛正常行駛,只有在車輛脫軌後才與軌道接觸,能夠很好地抑制脫軌後輪對繼續橫移和側滾,有效抑制脫軌後車輛姿態進一步惡化或傾覆。

在另一種優選方案中,通過通道使空氣彈簧的主氣室與橫樑的空腔連通,則橫樑的空腔可以作為空氣彈簧的附加氣室,實現了空氣彈簧的主氣室與附加氣室的連通,有效利用了構架的內部空間,省去為空氣彈簧安裝單獨的氣缸,同時增大空氣彈簧的氣室容積,從而降低空氣彈簧的固有振動頻率,使空氣彈簧在任何載荷下都可以保持較低而近乎相等的振動頻率,實現減振功能,提高軌道列車的舒適性,而且空氣彈簧的附加氣室氣密性更好,可以滿足高速時軌道列車的減振要求。

附圖說明

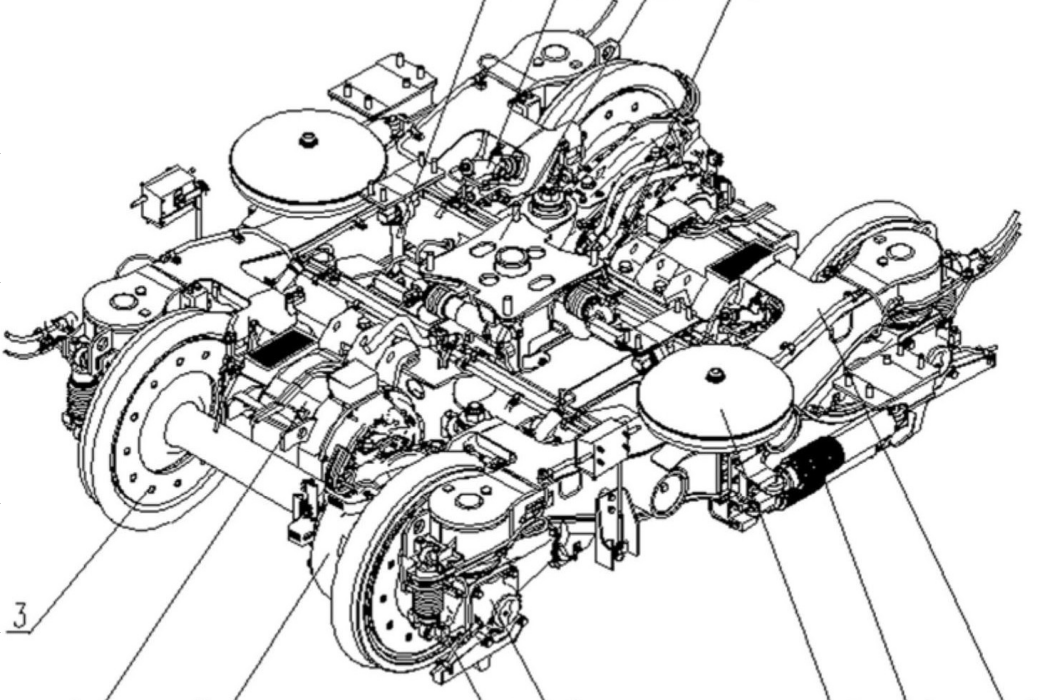

圖1為《一種高速軌道車輛轉向架》所提供S1002CN踏面高速軌道車輛轉向架(動車轉向架)的一種具體實施方式的結構示意圖;

圖2為《一種高速軌道車輛轉向架》所提供S1002CN踏面高速軌道車輛轉向架(拖車轉向架)的一種具體實施方式的結構示意圖;

圖3為脫軌安全防護裝置的立體圖;

圖4為圖3所示脫軌安全防護裝置的側視圖;

圖5為正常行駛狀態下,圖4所示脫軌安全防護裝置在轉向架上與軸箱體、車輪及軌道的相對位置示意圖;

圖6為脫軌後,圖5所示各部分的相對位置示意圖;

圖7為脫軌進一步發展後,圖5所示各部分的相對位置示意圖;

圖8為構架中氣室連通的結構示意圖;

圖9為構架的結構示意圖;

圖10為圖9的A向視圖;

圖11為圖9的部分側向剖視圖;

圖12為抗側滾扭桿與抗側滾扭桿座安裝示意圖;

圖13為圖12中的抗側滾扭桿座示意圖。

圖中:1是構架;2是軸箱;3是輪對;3-1是車輪;4是電機;5是齒輪箱;6是基礎制動裝置;7是空氣彈簧;7-1是主氣室;8是抗蛇形減震器;9是垂向減震器;10是橫向減震器;11是抗側滾扭桿;11-1是抗側滾扭桿座;12是中心銷;13是踏面清掃裝置;14是防脫塊;14-1是橫向部分;14-2是縱向部分;14-3是翼板;14-4是螺栓孔;14-5是弧面;14-6止擋面;14-7是內凹部位;14-8是圓弧部位;15是螺栓;16是軌道;1-1是側梁;1-2是橫樑;1-3是氣室;1-6是通道;1-11是空氣彈簧座;1-1-1是側梁通孔;1-2-1是橫樑通孔;41是燕尾結構;42是安裝板;43是螺栓孔。

技術領域

《一種高速軌道車輛轉向架》涉及軌道車輛技術領域,特別是持續運行速度達350千米/小時的高速軌道車輛的轉向架。

權利要求

1、《一種高速軌道車輛轉向架》包括輪對、軸箱、一系彈簧懸掛裝置、構架、二系彈簧懸掛裝置和基礎制動裝置,所述輪對的車輪為S1002CN踏面車輪,其特徵在於,所述基礎制動裝置的安裝方式為三點吊掛式結構,其制動吊座與踏面清掃裝置安裝座在所述構架上集成為一體式結構;所述軸箱為能夠上下分開的分體式結構,其上部安裝熔斷式溫度感測器和實時溫度感測器共同監測軸箱內部溫度,其下部安裝脫軌安全防護裝置;所述二系彈簧懸掛裝置的牽引拉桿為單牽引拉桿,且中心銷加裝整體提吊裝置,其抗蛇行減振器每側兩個一組,且其中一個抗蛇行減振器的阻尼係數大於另一個抗蛇行減振器的阻尼係數;所述構架包括側梁、位於所述側梁之間的橫樑,所述側梁設有用於安裝空氣彈簧的空氣彈簧座,所述橫樑為中空的無縫鋼管結構;所述構架還包括通道,所述通道連通所述空氣彈簧的主氣室與橫樑空腔。

2、根據權利要求1所述的高速軌道車輛轉向架,其特徵在於,所述脫軌安全防護裝置呈倒置的“L”形,包括橫向部分以及在下方一側垂直於所述橫向部分的縱向部分;所述橫向部分在寬度方向的兩側設有由向外延伸的翼板形成的安裝座,所述安裝座上設有螺栓孔;所述縱向部分的內側面為止擋面。

3、根據權利要求2所述的高速軌道車輛轉向架,其特徵在於,所述橫向部分為橫擋板,所述縱向部分為豎擋板,兩者為一體式結構。

4、根據權利要求3所述的高速軌道車輛轉向架,其特徵在於,所述翼板的厚度小於所述橫向部分,其頂面與所述橫向部分的頂面位於同一平面。

5、根據權利要求4所述的高速軌道車輛轉向架,其特徵在於,所述橫向部分的下表面設有內凹部位,其接觸段的弧度與軌道頂面的弧度相一致,並通過所述橫向部分與縱向部分交匯處的圓弧部位圓滑過渡至所述止擋面。

6、根據權利要求1所述的高速軌道車輛轉向架,其特徵在於,還包括縱向設定的氣室,所述氣室的兩端分別與兩根所述橫樑連通;所述通道連通所述氣室以實現與所述橫樑空腔的連通。

7、根據權利要求6所述的高速軌道車輛轉向架,其特徵在於,所述氣室的兩端焊接固定於對應的所述橫樑的內側壁,所述橫樑內側壁對應於所述氣室端部的位置開設有橫樑通孔,以導通所述橫樑空腔與所述氣室。

8、根據權利要求6所述的高速軌道車輛轉向架,其特徵在於,所述氣室為截面呈U形的彎板結構,以其開口側縱向焊接於所述側梁的內側壁;所述氣室連線所述側梁與所述橫樑。

9、根據權利要求8所述的高速軌道車輛轉向架,其特徵在於,所述側梁內側壁與所述氣室開口側對應的位置開設有側梁通孔;所述通道橫向設定,一端導通所述空氣彈簧的主氣室,另一端插入所述側梁通孔以導通所述氣室。

實施方式

以下結合附圖和具體實施方式對《一種高速軌道車輛轉向架》作進一步的詳細說明。說明中的上、下、左、右等用語是基於附圖說明所示的位置關係而確立的,根據附圖的不同,相應的位置關係也有可能隨之發生變化,因此,並不能將其理解為對保護範圍的絕對限定。

圖1為該發明所提供S1002CN踏面高速軌道車輛轉向架的一種具體實施方式的結構示意圖。如圖所示,此S1002CN踏面高速軌道車輛轉向架為動車轉向架,主要由構架1、軸箱2、輪對3、電機4、齒輪箱5、基礎制動裝置6、空氣彈簧7、抗蛇形減震器8、垂向減震器9、橫向減震器10、抗側滾扭桿11、中心銷12、踏面清掃裝置13等組成。其基於時速350公里中國標準動車組項目而設計開發,為輕量化無搖枕轉向架,強度設計軸重17t,使用H型焊接構架、轉臂式軸箱定位、單牽引拉桿、盤型制動、牽引電機架懸等結構形式。具體地,採用三點吊掛的基礎制動安裝方式,並在構架制動吊座上集成踏面清掃裝置安裝座,且三點吊掛基礎制動安裝座與單牽引拉桿組合使用。軸箱採用分體式設計,上部安裝熔斷式溫度感測器和實時溫度感測器共同進行溫度監測,保障行車安全;下部安裝脫軌安全防護裝置,避免車輛脫線後大範圍橫移,保障車輛及車上人員安全。

車輪踏面形式選用S1002CN型踏面(S1002CN為業內表征此類踏面的常規術語),抗蛇行減振器採用非對稱設計,即轉向架每側抗蛇行減振器為兩個一組,其阻尼係數不同(一大一小),以適應踏面在磨耗周期內由小錐度到大錐度的變化,保持車輛運行穩定性(抗蛇行運動);並對一系、二系剛度進行匹配設計。根據轉向架質量、設計軸重以及一系剛度和二系剛度,確定轉向架構架的浮沉、點頭、搖頭頻率和車體的浮沉、點頭、側滾頻率,確保二者不能出現共振現象,匹配時主要通過理論計算和仿真分析進行循環最佳化,使該型轉向架具有良好的動力學性能。

中心銷加裝整體提吊裝置,操作時,先將分體式軸箱上下分開,再抬起車體,利用中心銷上加裝的整體提吊裝置接觸轉向架縱向輔助梁處抬起轉向架,便於更換輪對。此外,還採用橫、側梁作為空簧附加氣室的技術手段,在實現所需功能的前提下節省了空間

圖2為該發明所提供S1002CN踏面高速軌道車輛轉向架的一種具體實施方式的結構示意圖;如圖所示,此S1002CN踏面高速軌道車輛轉向架為托車轉向架,與上述動車轉向架相比,未設定驅動裝置電機、減速齒輪箱等裝置,其他結構與上述動車轉向架大體相同。

圖3為脫軌安全防護裝置的立體圖;圖4為圖3所示脫軌安全防護裝置的側視圖;脫軌安全防護裝置為一塊呈倒置的“L”形防脫塊14,其可以分為厚實的橫向部分14-1和厚實的縱向部分14-2,縱向部分14-2在橫向部分14-1的下方一側與之相垂直,從側面觀察時,呈倒置的“L”形。當然,這裡使用倒置一詞是為了更加方便的描述防脫塊的結構,是與防脫塊14的安裝狀態相對應的,如果將防脫塊14上下翻轉180度,則可以將其描述為“L”形。具體地,橫向部分14-1為橫擋板,縱向部分14-2為豎擋板,兩者由一整塊高強度材料加工而成,為一體式結構,例如可採用鋼、鐵、合金以及碳纖維等材料,若採用金屬材料則可以通過調質處理使其抗拉強度及屈服強度滿足更高的要求。

為了便於安裝,橫向部分14-1在寬度方向的兩側設有由向外延伸的翼板14-3形成的安裝座,翼板14-3的厚度小於橫向部分14-1,約為橫向部分14-1厚度的二分之一至四分之一,圖中所示為三分之一,翼板14-3的頂面與橫向部分14-1的頂面位於同一平面,在從縱向部分14-2的厚度方向觀察時,防脫塊14整體上呈“T”字形,在從俯視圖上觀察時,整個防脫塊14的頂面呈平整的矩形(或正方形)。

各翼板14-3上分別加工有兩個間隔一定距離的沉頭螺栓孔14-4,對於螺栓孔14-4的數量,該文不做具體的限定,根據翼板14-3的尺寸及安裝要求的不同,還可以是三個、四個甚至更多個,也可以只設定一個。

縱向部分14-2的端部寬度小於本體部分,與兩側的側面之間通過弧面14-5(也可以是斜面)圓滑過渡,縱向部分14-2的內側面為止擋面14-6,止擋面14-6在縱向方向上從端部向根部向內傾斜3度~5度,這裡設定的傾斜角α的角度為4度,與軌道肩部的內側面傾斜角β的角度相一致。

橫向部分14-1的下表面設有一弧形內凹部位14-7,其半徑R為80毫米,與軌道頂面的弧度相一致,以增大車輛脫軌後防脫塊與軌道頭部的接觸面積,內凹部位14-7通過橫向部分14-1與縱向部分14-2交匯處的圓弧部位14-8圓滑過渡至止擋面14-6,橫向部分與縱向部件的交匯處為圓弧而非直角,一方面可以消除應力集中現象,另一方面可以提高防脫塊的受力強度,防止其在受力時在該部位出現明顯的變形。

作為另一種形式,橫向部分下表面上的內凹部位還可以一直過渡至縱向部分的止擋面14-6,與橫向部分14-1和縱向部分14-2在交匯處的圓弧部位14-8一起形成能夠與軌道外側肩部形狀相吻合的曲面部位。

圖5為正常行駛狀態下,圖4所示脫軌安全防護裝置在轉向架上與軸箱體、車輪及軌道的相對位置示意圖;圖6為脫軌後,圖5所示各部分的相對位置示意圖。

使用時,上述防脫塊通過四個螺栓15固定於軸箱2下部,同一輪對的兩個軸箱下方各設定一個防脫塊,分別對應左車輪和右車輪,並位於車輪的外側。由於防脫塊在空間位置上與車輪3-1和軌道16等部件均保持了一定間距,因此在車輛正常行駛時,防脫塊不與車輪和軌道接觸,只有在脫軌時,才與軌道肩部的內側面滑動接觸。

例如,當列車向左側脫軌時,左側車輪脫離至左側軌道的外側,位於右側軸箱體下方的防脫塊與右側軌道接觸,此時,左側的防脫塊與左側軌道之間的距離變大,不參與防脫,反之亦然。

由於防脫塊止擋面14-6與軌道16肩部外側面的傾斜的角度一致,因此兩者能夠緊密的貼合在一起,一方面可在橫向上限制車體繼續向外橫移,抑制車輛姿態進一步惡化或傾覆,另一方面在列車的行進方向上可依靠滑動摩擦力,對列車進行減速,降低風險係數。

圖5所示為一般的脫軌現象或脫軌的初級階段,在這種情況下,防脫塊僅依靠其止擋面14-6與軌道16的接觸進行限位。

圖7為脫軌進一步發展後,圖3所示各部分的相對位置示意圖。當脫軌現象進一步發展時,車輪3-1有可能繼續下陷,此時,軌道16的頂面可嵌入防脫塊橫向部分14-2下表面上的內凹部位14-7,由橫向部分14-1和縱向部分14-2一同進行限位,其中縱向部分14-2繼續限制車體橫移,而橫向部分14-1則可以限制車體繼續下移,再加上行進方向上的摩擦減速作用,最多可在三個維度上對車輛進行有效的限制,而且,內凹部位14-7的弧度與軌道16頂面的弧度相一致,可避免損傷軌道。

此外,從圖6中可以看出,橫向部分14-1的內凹部位14-7與軌道16的頂面並沒有完全上下對齊,兩者在橫向上錯開了一定距離ΔL,由於脫軌而橫移了的內凹部位14-7更靠近內側,而軌道則更靠近外側。這樣,在脫軌從圖6所示的狀態發展至圖7所示狀態的過程中,在軌道16的牽引作用下,可將車體向外“拉回”,使其具有逆向橫移的趨勢,從而更加有效的抑制橫移。

脫軌安全防護裝置在滿足防護車輛脫線的功能要求的前提下,以車輛脫線後該裝置與軌道接觸部位最為合理為條件進行結構設計,使其對軌道的安全影響最小,同時最佳化外形尺寸,使其滿足防止車輛脫線的強度要求,並採用螺栓連線方式安裝在軸箱體下方,位於機車車輛限界以內,其結構簡單、安裝方便、占用空間小,止擋面距車輪外側面、軌面距離設定安全合理,在正常狀態下,不與軌道接觸,不影響車輛正常行駛,只有在車輛脫軌後才與軌道接觸,能夠很好地抑制脫軌後輪對繼續橫移和側滾,有效抑制脫軌後車輛姿態進一步惡化或傾覆。

圖8為構架中氣室連通的結構示意圖;圖9為構架的結構示意圖;圖10為圖9的A向視圖。構架包括兩根側梁1-1、位於側梁1-1之間的兩根橫樑1-2;其中,側梁1-1設有用於安裝空氣彈簧7的空氣彈簧座1-11,安裝後的空氣彈簧7的主氣室7-1位於側梁1-1的內腔,橫樑1-2為中空的無縫鋼管結構。另外,如圖8所示,構架還包括通道1-6,用於連通空氣彈簧7的主氣室7-1與橫樑1-2的空腔。

如圖8所示,通過通道1-6,使空氣彈簧7的主氣室7-1與橫樑1-2的空腔連通,則橫樑1-2的空腔可以作為空氣彈簧7的附加氣室,實現了空氣彈簧7的主氣室7-1與附加氣室的連通,有效利用了構架的內部空間,省去為空氣彈簧7安裝單獨的氣缸,同時增大空氣彈簧7的氣室容積,從而降低空氣彈簧7的固有振動頻率,使空氣彈簧7在任何載荷下都可以保持較低而近乎相等的振動頻率,實現減振功能,提高軌道列車的舒適性。

尤其重要的是,在試驗中發現在高速運行環境下,現有技術(截至2015年2月5日)中空氣彈簧減振性能下降的原因在於,作為附加氣室的側梁的氣密性較差。因為,側梁由鋼板拼接焊接形成,周邊存在多條焊縫,氣密性較差。該發明正是在此基礎上做出的改進,將具有中空無縫鋼管結構橫樑1-2的空腔作為空氣彈簧7的附加氣室,無縫鋼管結構周邊沒有接縫,氣密性較好。因此,與現有技術(截至2015年2月5日)相比,該發明所提供的空氣彈簧7的附加氣室氣密性較好,可以滿足高速時列車的減振要求。此外,無縫鋼管可以選為圓環截面,在承受內部或外部徑向壓力時,受力較均勻,進一步滿足了高速時列車的承載要求。

構架還可以包括縱向設定的氣室1-3,氣室1-3的兩端分別與兩根橫樑1-2連通;另外,通道1-6連通氣室1-3與空氣彈簧7的主氣室7-1,以實現空氣彈簧7的主氣室7-1與橫樑1-2空腔的連通。該氣室1-3是內部中空的結構,通過其內部空腔方便地實現了通道1-6與橫樑1-2空腔的連通,從而使空氣彈簧7的主氣室7-1與附加氣室連通。一方面,氣室1-3可以與橫樑1-2的空腔一起作為附加氣室,進一步增大了空氣彈簧的附加氣室容積,提高空氣彈簧7的減振功能;另一方面,氣室1-3縱向設定(示於附圖10),可以提高側梁1-1與橫樑1-2連線處的扭轉剛度,從而提高構架的強度與剛度。進一步地,如圖10所示,氣室1-3的兩端可以分別焊接固定於對應的橫樑1-2的內側壁,同時,如圖8所示,橫樑1-2內側壁對應於氣室1-3端部的位置開設有橫樑通孔1-2-1,通過橫樑通孔1-2-1,橫樑1-2空腔與氣室1-3連通。

該實施例中,氣室1-3與橫樑1-2內側壁焊接固定,連線方式比較簡單,密封性能優良,而且可以省去其他的連線結構,從而實現構架的輕量化,因此,氣室1-3與橫樑1-2內側壁的連線方式優選為焊接連線。但是,該領域的技術人員可以理解,理論上氣室1-3的兩端與兩根橫樑1-2的內側壁的連線方式不僅限於焊接連線,比如,氣室1-3兩端可以插入橫樑1-2內腔,而在它們相互連線的部位進行密封也可以,或者也可以設計相應的連線扣件。

在此基礎上,氣室1-3可以為截面呈U形的彎板結構,並以其開口側縱向焊接於側梁1-1的內側壁,使側梁1-1與橫樑1-2之間通過氣室1-3連線。可結合圖8、圖10理解,U形彎板開口側的兩邊緣焊接於橫樑1-2,通道1-6對應於U形彎板開口側的位置,以連通氣室1-3。

該實施例中,氣室1-3為U形彎板結構,與側梁1-1的內側壁配合形成所需的腔體,一方面,利用了側梁1-1的內側壁,可節省形成氣室1-3的材料,實現構架的輕量化;更重要的是,實現了側梁1-1和橫樑1-2的焊接固定,以使側梁1-1和橫樑1-2無需直接焊接固定。側梁1-1和橫樑1-2直接焊接固定時,基於安裝結構和空間限制,焊接形成的焊縫難於目測,不便於施焊和氣密性檢測,而氣室1-3焊接位置不被遮擋,焊縫易於觀測,從而易於施焊和氣密性檢測。

需要說明的是,由於氣室1-3的主要作用是連通通道1-6與橫樑1-2空腔,因此,氣室1-3實際上只要為具有內部空腔的結構即可,比如,氣室1-3的截面可以為三角形等其他形狀,或者氣室1-3也可以為直接由鋼板焊接形成的完整空腔結構。但是,U形截面與三角形截面相比,抗彎截面係數大,應力小,強度高;而直接由鋼板焊接形成的完整空腔結構需要形成多條焊縫,氣密性較差。U形截面的彎板結構為整體式結構,氣密性較好,且扭轉剛度較大、結構簡單。因此,該發明中氣室1-3優選為U形截面的彎板結構。

可以理解,為了實現通道1-6與氣室1-3的連通,側梁1-1內側壁與氣室1-3開口側對應的位置需開設側梁通孔1-1-1。此時,通道1-6可橫向設定,一端導通空氣彈簧7的主氣室7-1,另一端插入側梁通孔1-1-1以導通氣室1-3。

上述實施例中,通道1-6與橫樑1-2空腔之間通過縱向設定的氣室1-3連通,該縱向設定的氣室1-3除了實現通道1-6與橫樑1-2空腔的連通以外,還提高了構架的扭轉剛度。可以理解,通道1-6與橫樑1-2空腔的連通方式並不限於此。比如,構架可以包括兩個彎管,所述兩個彎管的一端與通道1-6連通,另一端分別與對應的兩根橫樑1-2空腔連通,這種結構也可以實現通道1-6與橫樑1-2空腔的連通,但是,由於該結構中包括兩個分開設定的彎管,與一體式結構的氣室1-3相比,強度和剛度都較差,因此,通道1-6與橫樑1-2空腔優選地通過氣室1-3連通。

針對上述各實施例,還可以作進一步改進。

圖11為圖9的部分側向剖視圖;圖12為抗側滾扭桿與抗側滾扭桿座安裝示意圖;圖13為圖12中的抗側滾扭桿座示意圖。側梁1-1的下方可焊接用於安裝抗側滾扭桿11的抗側滾扭桿座11-1,且抗側滾扭桿座11-1與側梁1-1底部圓角過渡,形成燕尾結構41。抗側滾扭桿座11-1焊接於側梁11-1的下方,此時,抗側滾扭桿11位於側梁11-1外側,相較於設定於側梁1-1內側,兩側抗側滾扭桿11的橫向跨度大,在相同的反扭矩情況下,車體晃動幅度較小,在提高列車舒適度和抗側滾作用上有更好的效果。

另外,上述實施例中側梁1-1內側設定有氣室1-3,在側梁1-1外側安裝抗側滾扭桿11可避免與氣室1-3干涉。整體上,抗側滾扭桿裝置的布置緊湊,占用橫向空間最小。但是,可以理解,抗側滾扭桿座11-1並不僅限於安裝於側梁1-1下方,也可以安裝於橫樑1-2的下方,此時,抗側滾扭桿11即位於構架側梁1-1內側。

同時,如圖13所示,抗側滾扭桿座11-1與側梁1-1底部圓角過渡,形成燕尾結構41,可有效緩解側梁1-1與抗側滾扭桿座11-1連線處的應力集中問題,從而提高構架的強度。另外,側梁1-1與抗側滾扭桿座11-1的連線方式也不僅限於焊接,原因同上,這裡不再贅述。具體地,抗側滾扭桿座11-1可以為由鋼板焊接形成頂部具有開口、底部為安裝板42的結構,其中,安裝板42用於安裝抗側滾扭桿11,抗側滾扭桿座11-1的頂部與側梁1-1可通過焊接而構成箱型結構。抗側滾扭桿座11-1的頂部與側梁1-1底壁焊接構成箱型結構,保證具有足夠的結構強度和剛度,而且箱型內部提供了抗側滾扭桿11的安裝空間。進一步地,抗側滾扭桿座11-1底部的安裝板42可以由鋼板壓型而成,且開有螺栓孔43,用於安裝所述抗側滾扭桿11。

抗側滾扭桿座11-1底部的安裝板42由鋼板壓型而成,鋼板壓型的成型方法具有重量輕、強度高等優點。可以理解,安裝板42的成型方法不僅限於鋼板壓型,也可以採用鑄造等其他成型方法,但是,與壓型相比,鑄造形成的鋼板強度較低,因此,該實施例中安裝板42優選鋼板壓型的成型方法。

綜上所述,構架採取焊接連線的整體式結構,在實現連線穩定性與強度的前提下能夠有效地簡化各梁之間的連線結構,實現輕量化,並在側梁1-1與橫樑1-2之間焊接氣室1-3,相互連通的氣室1-3與橫樑1-2空腔用作空氣彈簧7的附加氣室,整體結構簡單,利於在側梁1-1下方安裝抗側滾扭桿11,在實現減振與強度的前提下,能夠提高車輛的抗側滾剛度,進而滿足高速時軌道列車的要求。

以上對《一種高速軌道車輛轉向架》所提供的S1002CN踏面高速軌道車輛轉向架進行了詳細介紹,套用了具體個例對該發明的原理及實施方式進行了闡述,以上實施例的說明只是用於幫助理解該發明的核心思想。應當指出,對於該技術領域的普通技術人員來說,在不脫離該發明原理的前提下,還可以對該發明進行若干改進和修飾,這些改進和修飾也落入該發明權利要求的保護範圍內。

榮譽表彰

2021年6月24日,《一種高速軌道車輛轉向架》獲得第二十二屆中國專利金獎。