專利背景

伴隨中國國內幹線鐵路大幅提速和城市軌道交通的快速發展,直線電機徑向轉向架以其較小的外形尺寸與重量、較大的外部安裝空間和最佳化的輪對導向能力,正逐步地取得整體技術領先優勢和市場的認可。

如公開以下內容的中國在先申請專利,申請號200610171237.1,名稱為設有線性感應電機的軌道轉向架,其主要技術方案是轉向架包括一兩對輪組,它們分別通過軸頸承載於一對左、右軸箱內:一轉向架框架,其通過第一懸掛裝置而支撐在軸箱上並且設有用於支撐車體的第二懸掛裝置;一兩個橫向構件,它們分別通過左、右彈性安裝裝置而安裝在-對左、右軸箱之一上,所述彈性安裝裝置允許橫向構件關於其橫向旋轉軸線進行有限的旋轉運動:一連線裝置,其用於將線性感應電機裝置連線到每個橫向構件上,所述連線裝置被構造為使得通過連線裝置作用到每個橫向構件上的合力的作用點處在位於橫向構件旋轉軸線』二並且距左、右安裝裝置等距離的中心位置處。

上述在先申請專利存在如下缺點和不足:

1、

轉向架的

軸箱採用位於輪對內側的內置式結構,直線電機懸掛在軸箱上,造成軸箱同時承受構架和直線電機的載荷,作用於輪軸上的受力點過於集中,因此導致

輪軸容易產生彎曲變形,進而形成輪對彎曲振動、轉向架運行不平穩等一系列問題。

2、

直線電機與構架共同懸掛於輪對內側的軸箱上,在考慮一系懸掛參數的前提下,不利於控制直線電機的懸掛參數和最佳化降低直線電機振動。

發明內容

專利目的

《軌道車輛直線電機轉向架及其製造方法》所述軌道車輛直線電機轉向架及其製造方法,在於解決上述問題和不足而將構架與直線電機採用分開式的懸掛結構,改變2010年9月前已有直線電機轉向架的空間設計和受力分布等特徵,以進一步最佳化轉向架運行平穩性和降低振動。

該發明的目的在於,採用輪對軸箱和直線電機懸掛結構分體式設計,實現構架載荷與直線電機載荷在輪軸上的分布均衡,改善輪對受力狀態、抑制輪對彎曲變形和解決軸端振動較大的問題。

另一發明目的在於,直線電機懸掛與軌道車輛一系懸掛分離,從而最佳化並控制直線電機懸掛參數,進而有效地降低直線電機的振動。

該發明目的還在於,在不退輪的前提下拆解軸箱以方便內部檢查和加脂等工作。

技術方案

為實現上述發明目的,所述的軌道車輛直線電機轉向架,主要包括有:兩組輪對,每組輪對的輪軸通過軸承承載於2個對稱設定的軸箱體;一構架,構架通過一系懸掛裝置支撐於軸箱體、構架通過二系懸掛裝置支撐於車體;一直線電機,直線電機懸掛安裝於輪對的下方。

與2010年9月前已有技術的區別之處在於,在每組輪對的輪軸上,通過軸承安裝2個對稱設定的支撐箱體;一橫向懸掛梁的兩端彈性地安裝在每組輪對的2個支撐箱體上;數個垂向吊桿將直線電機懸掛連線於每個橫向懸掛梁;在同一輪軸上,在每一輪對的兩側分別設定1個軸箱體和1個支撐箱體。

如上述基本方案,輪對軸箱和直線電機懸掛結構採用分體式設計,即構架載荷由輪對一側的軸箱體承擔,直線電機的載荷則由輪對另一側的支撐箱體承擔,此類方式使得輪對兩側同時受力,輪軸上的懸掛點分布較為均衡。

同時,輪軸的剛性較相關技術有所提高,從而改善了輪對受力狀態,能夠有效地抑制輪對彎曲變形,另外也可解決輪軸的軸端振動較大的問題。

而且,直線電機採用輪對一側支撐箱體獨立懸掛方式,與軌道車輛的一系懸掛分離,也能夠有效地降低直線電機發生振動。

從有效利用構架內部空間與最佳化直線電機懸掛結構的角度出發,可以採取如下改進方案:在同一輪軸上,2個支撐箱體分別設定在輪對的內側,2個軸箱體分別設定在輪對的外側。

採用上述支撐箱體內置式設定、軸箱體外置式設定的結構有如下優點,有利於在構架外側安裝輪對制動裝置,針對直線電機垂向高度的調整,可以在無需拆解構架與車體之間連線結構的前提下進行,有利於直線電機的檢修維護。

在滿足直線電機與感應板間較的同時,在不受構架與一系懸掛裝置的前提下單獨地控制、最佳化直線電機懸掛參數。

在直線電機懸掛安裝的過程中,輪軸不可避免地會因載荷的變化而發生一定程度的扭轉,對此可在每一輪軸與其鄰近的構架端部之間,連線一個用於平衡直線電機懸掛時輪軸扭矩的平衡拉桿。

在懸掛安裝直線電機時,通過平衡拉桿提供輪軸相對於構架的固定位置以防止發生扭轉,而在懸掛安裝結束後也可將平衡拉桿卸下。

為方便卸載直線電機或調整直線電機的垂向高度,可採取以下最佳化方案:所述橫向懸掛梁的兩端,分別通過一連線座螺接在支撐箱體上;在連線座與支撐箱體之間襯墊有用於調整橫向懸掛梁端部垂向高度的墊片。

採用上述直線電機墊片式調高結構,在無需拆解構架與車體連線裝置的前提下即通過增加或減小墊片數量、厚度而進行垂向高度調整。

另外,支撐軸承箱可以在不退輪的情況下進行拆解,方便內部軸承的檢查和加脂等工作。

基於如上軌道車輛直線電機轉向架結構最佳化與提高,《軌道車輛直線電機轉向架及其製造方法》還實現了如下針對此類轉向架製造方法的改進方案。

所述的製造方法包括以下操作步驟,每組輪對的輪軸通過軸承承載於2個對稱設定的軸箱體,構架通過一系懸掛裝置支撐於軸箱體,構架通過二系懸掛裝置支撐於車體,與2010年9月前已有技術的區別之處在於,在每組輪對的輪軸上,通過軸承安裝2個對稱設定的支撐箱體,一橫向懸掛梁的兩端彈性地安裝在每組輪對的2個支撐箱體上;通過數個垂向吊桿將直線電機懸掛連線於每個橫向懸掛梁;在同一輪軸上,在每一輪對的兩側分別安裝1個軸箱體和1個支撐箱體。

進一步的細化方案是,在同一輪軸上,將2個支撐箱體分別設定在輪對的內側,將2個軸箱體分別設定在輪對的外側。

為防止在懸掛安裝直線電機時輪軸相對於構架發生扭轉,可在將直線電機懸掛連線於每個橫向懸掛梁的過程中,通過一平衡拉桿連線每一輪軸與其鄰近的構架端部之間以平衡輪軸的扭矩。

在不拆解支撐箱體的前提下,方便地調整直線電機的垂向高度,所述橫向懸掛梁的兩端,分別通過一連線座螺接在支撐箱體上。

在連線座與支撐箱體之間襯墊有墊片以調整橫向懸掛梁端部的垂向高度。

有益效果

1、採用輪對軸箱和直線電機懸掛結構分體式設計,實現構架載荷與直線電機載荷在輪軸上的分布均衡,改善輪對受力狀態、抑制輪對彎曲變形和解決軸端振動較大的問題。

2、直線電機懸掛與軌道車輛一系懸掛分離,從而最佳化並控制直線電機懸掛參數,進而有效地降低直線電機的振動。

3、能夠在不退輪的前提下,方便地拆解軸箱以進行內部檢查和加脂等工作。

附圖說明

圖1是2010年9月前已有技術中轉向架的輪對受力承載情況示意圖;

圖2是《軌道車輛直線電機轉向架及其製造方法》所述轉向架的輪對受力承載情況示意圖;

圖3是該發明所述軌道車輛直線電機轉向架的結構示意圖;

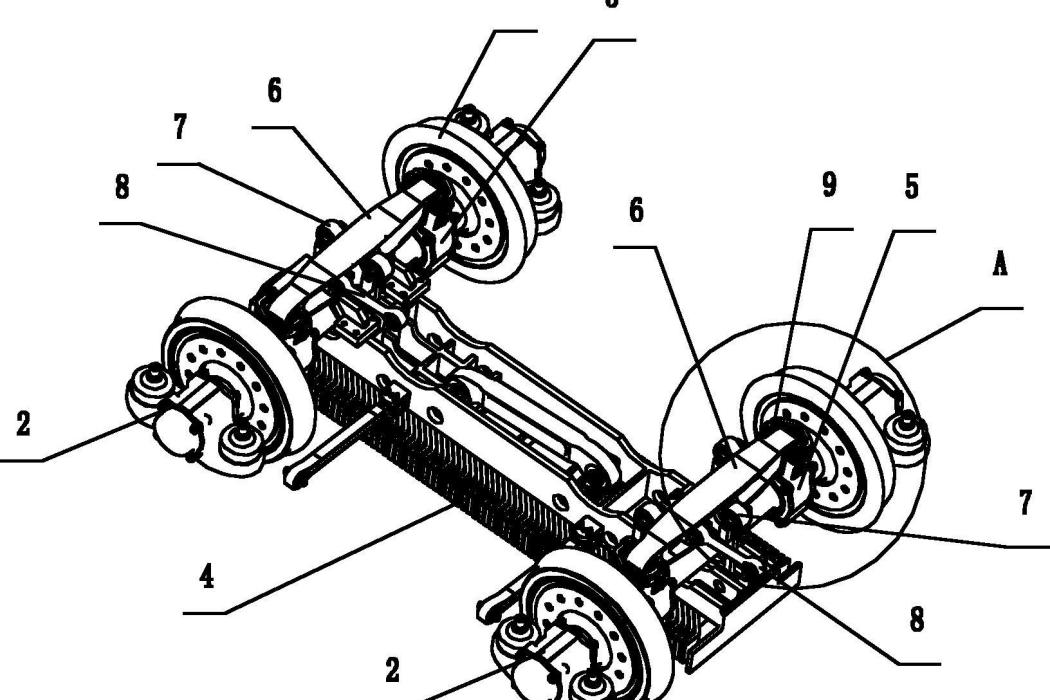

圖4是圖3去除構架後的結構示意圖;

圖5是圖4中的A部放大示意圖。

如圖1至圖5所示,輪對1,軸箱體2,構架3,直線電機4,支撐箱體5,橫向懸掛梁6,垂向吊桿7,平衡拉桿8,連線座9,墊片10,輪軸11。

權利要求

1.一種軌道車輛直線電機轉向架,包括有,兩組輪對(1),每組輪對(1)的輪軸(11)通過軸承承載於2個對稱設定的軸箱體(2);一構架(3),構架(3)通過一系懸掛裝置支撐於軸箱體(2)、構架(3)通過二系懸掛裝置支撐於車體;一直線電機(4),直線電機(4)懸掛安裝於輪對(1)的下方,其特徵在於:在每組輪對(1)的輪軸(11)上,通過軸承安裝2個對稱設定的支撐箱體(5),一橫向懸掛梁(6)的兩端彈性地安裝在每組輪對(1)的2個支撐箱體(5)上;在同一輪軸(11)上,2個支撐箱體(5)分別設定在輪對(1)的內側,2個軸箱體(2)分別設定在輪對(1)的外側;數個垂向吊桿(7)將直線電機(4)懸掛連線於每個橫向懸掛梁(6);在每一輪軸(11)與其鄰近的構架(3)端部之間,連線一個用於平衡直線電機(4)懸掛時輪軸扭矩的平衡拉桿(8)。

2.根據權利要求1所述的軌道車輛直線電機轉向架,其特徵在於:所述橫向懸掛梁(6)的兩端,分別通過一連線座(9)螺接在支撐箱體(5)上;在連線座(9)與支撐箱體(5)之間襯墊有用於調整橫向懸掛梁(6)端部垂向高度的墊片(10)。

3.一種軌道車輛直線電機轉向架的製造方法,包括以下步驟,每組輪對(1)的輪軸(11)通過軸承承載於2個對稱設定的軸箱體(2),構架(3)通過一系懸掛裝置支撐於軸箱體(2),構架(3)通過二系懸掛裝置支撐於車體,其特徵在於:在每組輪對(1)的輪軸(11)上,通過軸承安裝2個對稱設定的支撐箱體(5),一橫向懸掛梁(6)的兩端彈性地安裝在每組輪對(1)的2個支撐箱體(5)上;在同一輪軸(11)上,將2個支撐箱體(5)分別設定在輪對(1)的內側,將2個軸箱體(2)分別設定在輪對(1)的外側;通過數個垂向吊桿(7)將直線電機(4)懸掛連線於每個橫向懸掛梁(6);將直線電機(4)懸掛連線於每個橫向懸掛梁(6)的過程中,通過一平衡拉桿(8)連線每一輪軸(11)與其鄰近的構架(3)端部之間以平衡輪軸的扭矩。

4.根據權利要求3所述的軌道車輛直線電機轉向架的製造方法,其特徵在於:所述橫向懸掛梁(6)的兩端,分別通過一連線座(9)螺接在支撐箱體(5)上,在連線座(9)與支撐箱體(5)之間襯墊有墊片(10)以調整橫向懸掛梁(6)端部的垂向高度。

實施方式

實施例1

如圖3至圖5所示,所述的軌道車輛直線電機轉向架主要包括有,兩組輪對1,每組輪對1的輪軸11通過軸承承載於2個對稱設定的軸箱體2;一構架3,構架3通過一系懸掛裝置支撐於軸箱體2、構架3通過二系懸掛裝置(圖中未示出)支撐於車體(圖中未示出);在每組輪對1的輪軸11上,通過軸承安裝2個對稱設定的支撐箱體5,橫向懸掛梁6的兩端,分別通過一連線座9螺接在支撐箱體5上;在連線座9與支撐箱體5之間襯墊有用於調整橫向懸掛梁6端部垂向高度的墊片10;數個垂向吊桿7將直線電機4懸掛連線於每個橫向懸掛梁6;在同一輪軸11上,2個支撐箱體5分別設定在輪對1的內側,2個軸箱體2分別設定在輪對1的外側;在每一輪軸11與其鄰近的構架3端部之間,連線一個用於平衡直線電機4懸掛時輪軸扭矩的平衡拉桿8。

如圖1所示的2010年9月前已有技術中轉向架的輪對受力承載情況,其特點是:輪對為鋼性整體輪結構,易造成輪對的彎曲振動、從而直接地引起輪軌的橫向碾壓,產生輪對的多邊形磨耗,兼具輪對硬度的特點而使這種磨耗發展速度較快,進而形成異常磨耗。

將直線電機與構架共同懸掛於內置式的軸箱體上,在車體垂向力與直線電機吸力的共同作用下,內置式軸箱體引發輪軸進一步彎曲。

因此,此類承載分布情況使得輪對彎曲剛度變低、在輪對外側安裝的制動裝置因慣性力作用而又易於激勵形成“扁擔效應”。

針對圖1的承載情況,如圖2所示《軌道車輛直線電機轉向架及其製造方法》所述的轉向架的輪對受力承載情況是:輪對軸箱和直線電機懸掛結構分體式設計,實現構架載荷與直線電機載荷在輪軸上的分布均衡,從而有效地改善輪對受力狀態、抑制輪對彎曲變形;車體通過構架作用的垂向力與直線電機的吸力分置於輪對兩側,可互相平衡並由此減小輪軸的彎曲。

直線電機採用輪對內側獨立懸掛,有利於減小直線電機的振動;支撐軸承箱可以在不退輪的情況下進行拆解,更為方便地進行內部軸承檢查和加脂等工作;直線電機相對於構架單獨懸掛,實現了直線電機與一系懸掛的隔離,使得直線電機的垂向高度不受一系懸掛裝置變形產生的不良影響,可以最大限度地保證運行時直線電機與感應板間隙的穩定;基於上述轉向架結構的改進,針對轉向架製造方法的最佳化方案如下:每組輪對1的輪軸11通過軸承承載於2個對稱設定的軸箱體2,構架3通過一系懸掛裝置支撐於軸箱體2,構架3通過二系懸掛裝置支撐於車體,在每組輪對1的輪軸11上,通過軸承安裝2個對稱設定的支撐箱體5,橫向懸掛梁6的兩端,分別通過一連線座9螺接在支撐箱體5上;在連線座9與支撐箱體5之間襯墊有墊片10以調整橫向懸掛梁6端部的垂向高度,通過數個垂向吊桿7將直線電機4懸掛連線於每個橫向懸掛梁6,在同一輪軸11上,將2個支撐箱體5分別設定在輪對1的內側,將2個軸箱體2分別設定在輪對1的外側。

另外,在實際現場安裝時,將直線電機4懸掛連線於每個橫向懸掛梁6的過程中,通過一平衡拉桿8連線每一輪軸11與其鄰近的構架3端部之間以平衡輪軸的扭矩。

榮譽表彰

2014年11月6日,《軌道車輛直線電機轉向架及其製造方法》獲得第十六屆中國專利優秀獎。