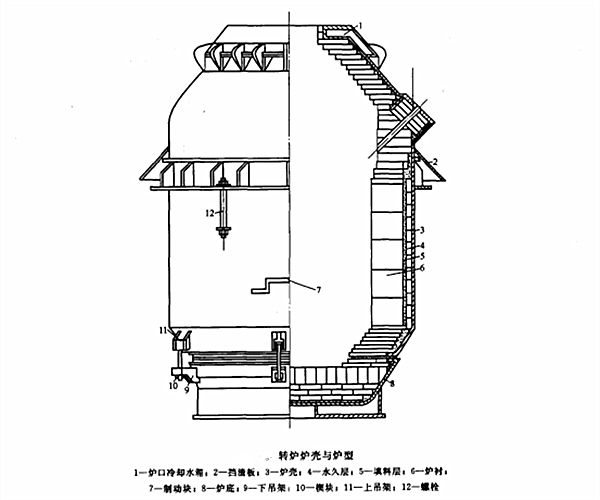

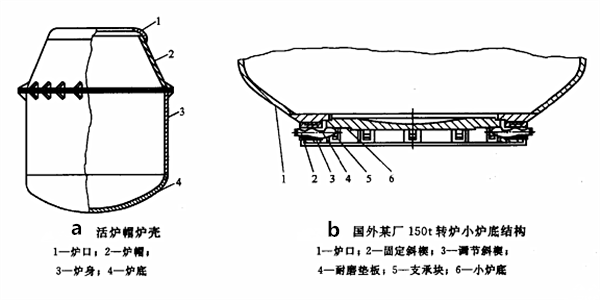

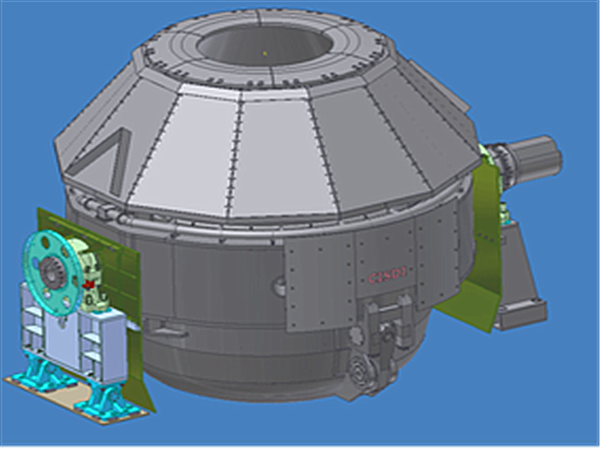

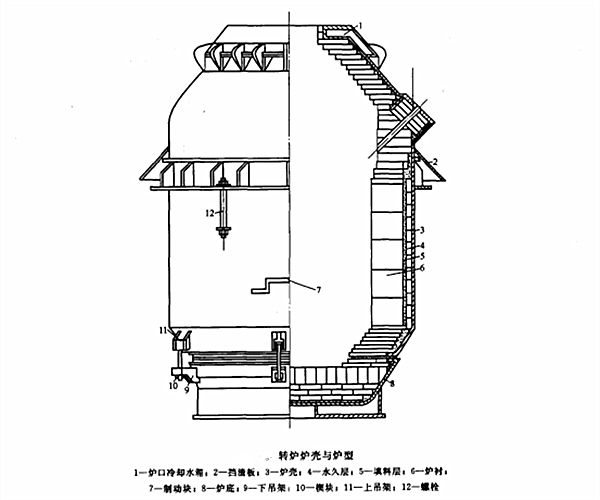

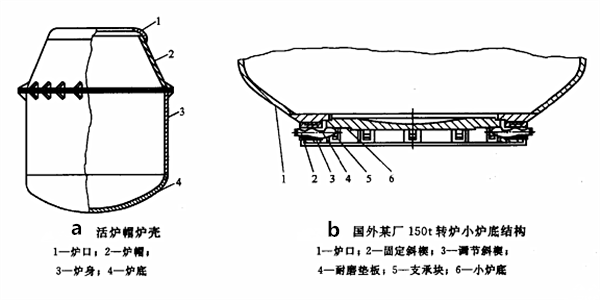

轉爐是利用鼓入的空氣、純氧或純氧加燃料油(或天然氣、水蒸氣、二氧化碳)以氧化液態金屬中的雜質,並產生所需熱能的可以轉動的冶金爐。轉爐爐體包括爐殼和爐殼內的耐火材料爐襯,屬於薄殼結構。

基本介紹

- 中文名:轉爐爐體

- 外文名:Converter furnace

- 組成:爐殼和爐殼內的耐火材料爐襯

- 屬性:薄殼結構

- 工作情況:承受靜、動載荷和熱負荷

- 套用學科:冶金工程

概述

轉爐爐體

轉爐爐體轉爐爐體結構

右圖

右圖

轉爐是利用鼓入的空氣、純氧或純氧加燃料油(或天然氣、水蒸氣、二氧化碳)以氧化液態金屬中的雜質,並產生所需熱能的可以轉動的冶金爐。轉爐爐體包括爐殼和爐殼內的耐火材料爐襯,屬於薄殼結構。

轉爐爐體

轉爐爐體 右圖

右圖轉爐是利用鼓入的空氣、純氧或純氧加燃料油(或天然氣、水蒸氣、二氧化碳)以氧化液態金屬中的雜質,並產生所需熱能的可以轉動的冶金爐。轉爐爐體包括爐殼和爐殼內...

煉鋼爐的一種。一般指可以傾動的圓筒狀吹氧煉鋼容器。爐體圓筒形,架在一個水平軸架上,可以轉動。也用來煉銅。...

爐體由上下爐體、爐門、爐門升降機構、EBT出鋼機構等組成。 下爐體採用鋼板焊接而成的圓筒形結構,上爐體(指渣線上約400mm以上的部位)在高功率情況下一般採用用...

轉爐吹煉轉爐吹煉主體設備 轉爐可分為立式和臥式兩種,常用於處理銅鋶的是臥式側吹轉爐。臥式側吹轉爐由爐基和爐體兩大主體部分組成。(1)爐基...

轉爐的公稱噸位又稱公稱容量,是用爐役爐平均出鋼量來量度。...... 高寬比過大,轉爐爐體細長,導致廠房高度及相關設備高度增高,因而基建投資費用和設備費用也相應...

轉爐煉鋼(converter steelmaking)是以鐵水、廢鋼、鐵合金為主要原料,不藉助外加...出鋼時使爐體傾斜,鋼水從出鋼口注入鋼水包里,同時加入脫氧劑進行脫氧和調節...

爐體鋼板指用來製造過熱器、主蒸汽管和鍋爐火室受熱面用的鋼板。具有良好的焊接性能、一定的高溫強度和耐鹼性腐蝕等。...

臥式轉爐轉爐是銅鎳冶煉過程中,用來處理冰銅以得到粗銅及高鎳鋶的主要熱工設備。臥式轉爐是一種冶金爐,主要用於有色冶金生產中處理冰銅(金屬硫化物)。其特點是不...

來自轉爐的第一批粗銅水首先加入第一台回轉爐,加完第一批料後,電機驅動爐體旋轉,從兩個氧化還原口通壓縮空氣入熔體進行氧化,壓縮空氣壓力為0.2~0.4MPa。...

轉爐鋼是指在轉爐內以液態生鐵為原料,將高壓空氣或氧氣從轉爐的頂部、底部、側面吹入爐內熔化的生鐵液中,使生鐵中的雜質被氧化去除而煉成的鋼。鋼中的氮對鋼的...

轉爐爐襯指的是轉爐金屬爐殼內砌築的耐火材料層。轉爐爐襯的主要功能是為高溫冶金熔體完成煉鋼反應提供經久耐用的容器。要求爐襯材料能耐受高溫及溫度的劇烈波動,耐...

氧氣頂吹轉爐是由頂部吹氧進行煉鋼的轉爐。爐子由轉爐爐體及傾動系統、氧槍及供氧系統各部分構成,概述圖為轉爐及氧槍系統的全貌。氧槍要保證按照冶煉要求供給超音速氧...

轉爐底吹工藝流程為: 底吹氣體在底吹閥門站經壓力和流量調節後通過轉爐托圈耳軸上的旋轉接頭供給轉爐爐底的各個透氣元件,在冶煉時,底吹氣體通過透氣元件吹入熔池...

轉爐煙氣(converter fume and dust),是指轉爐吹煉過程中排出的棕色濃煙,是爐氣和煙塵的混合物,主要成分是CO,此外還含有少量的二氧化碳及微量的其他高溫氣體和煙塵...

《轉爐煉鋼工》面向冶金企業的生產實際和崗位群的...2.4.2 固溶體2.4.3 金屬化合物2.4.4 機械混合物...1、禁止把潮濕原料、報廢武器等作為廢鋼加入爐內,以...

轉爐煉鋼(converter steelmaking)是以鐵水、廢鋼、鐵合金為主要原料,不藉助外加...出鋼時使爐體傾斜,鋼水從出鋼口注入鋼水包里,同時加入脫氧劑進行脫氧和調節...

轉爐煤氣是鋼鐵企業內部中等熱值的氣體燃料。可以單獨作為工業窯爐的燃料使用,也可和焦爐煤氣、高爐煤氣、發生爐煤氣配合成各種不同熱值的混合煤氣使用。轉爐煤氣含有...

70年代基本上已被氧氣轉爐法所淘汰。原料生鐵含磷1.8~2.2%,是煉鋼過程中主要的發熱元素。托馬斯爐用鹼性爐襯(白雲石配加10%瀝青),爐中造鹼性渣,能去除磷和硫...

轉爐汽化煙道(也稱為餘熱鍋爐)是轉爐煉鋼的主要配套設備之一,該設備在工作時要最大限度地收集高溫煙氣,承受最高的爐氣溫度與劇烈頻繁的溫度變化,同時工況最為惡劣...

通過爐底風嘴鼓入空氣,將爐內鐵水直接煉成鋼的一種轉爐煉鋼法,由發明者的姓而得名。...

1. 轉爐車間 .國家圖書館.2014-06-12[引用日期2014-06-12] 詞條標籤: 文化 V百科往期回顧 詞條統計 瀏覽次數:次 編輯次數:2次歷史版本 最近更新: 創建者:...

4)回轉爐密閉性好,爐體散熱損失少,燃料消耗低,漏煙少,環境衛生好。精煉爐傾動式精煉爐 編輯 傾動爐是20世紀60年代中期,由瑞士麥爾茲爐窯公司開發成功的,它在...