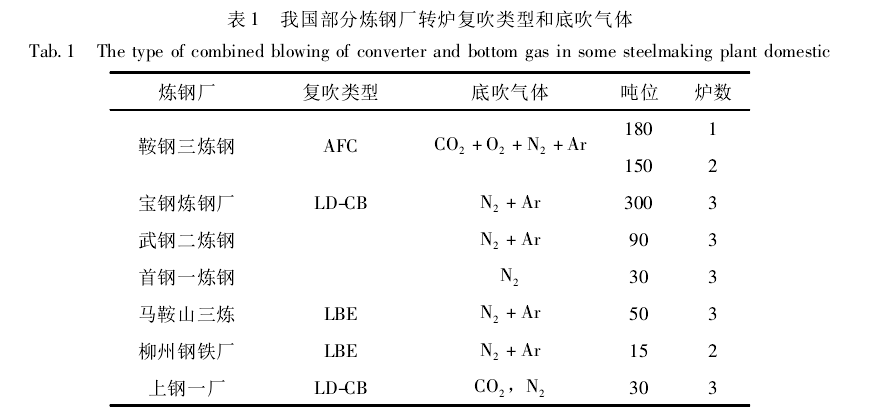

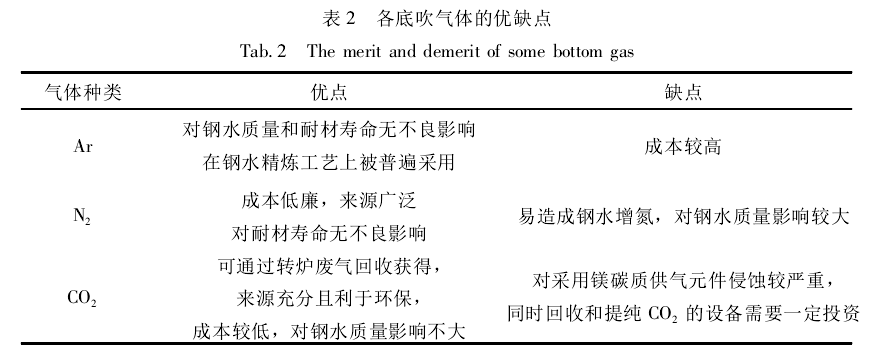

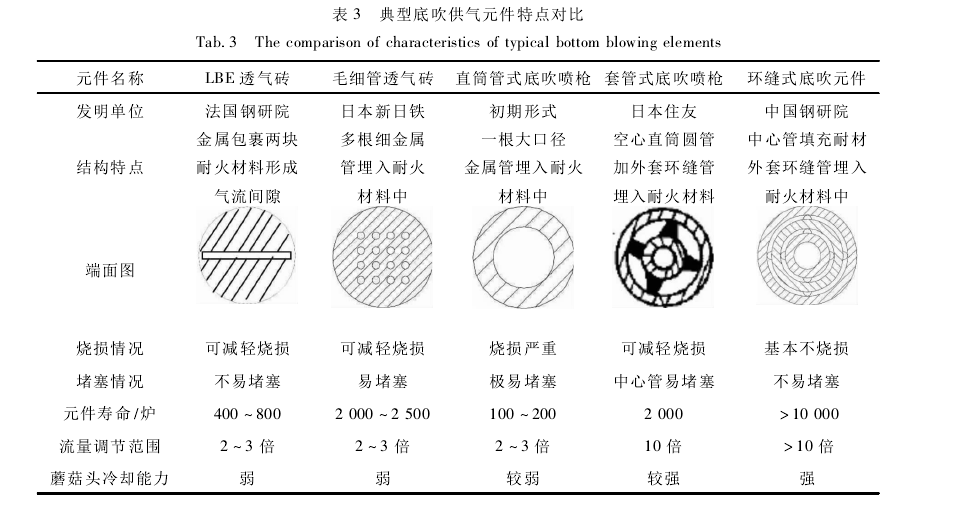

我國轉爐底吹技術近幾十年取得了很大進步,轉爐底吹氣源已有 N2、Ar、O2、CO2等多種氣源,底吹供氣元件也多樣化,通過對供氣元件的材質、成型工藝、結構、供氣元件保護磚的改進,並且最佳化了轉爐爐底砌築工藝、復吹工藝及維護制度,從而大大提高了轉爐復吹系統的壽命。

基本介紹

- 中文名:底吹轉爐

- 外文名:bottom-blown converter

- 用途:煉鋼

轉爐底吹工藝的選擇

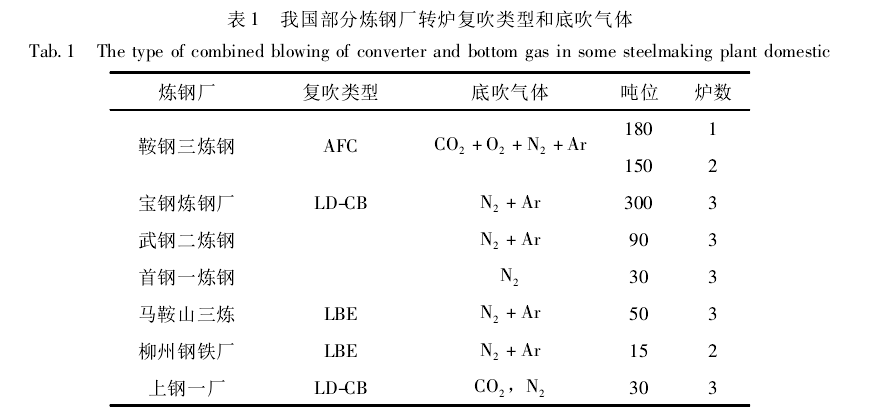

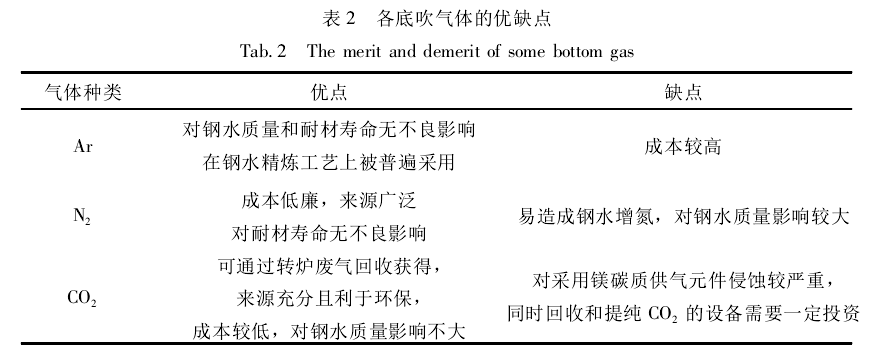

轉爐底吹氣體的選擇

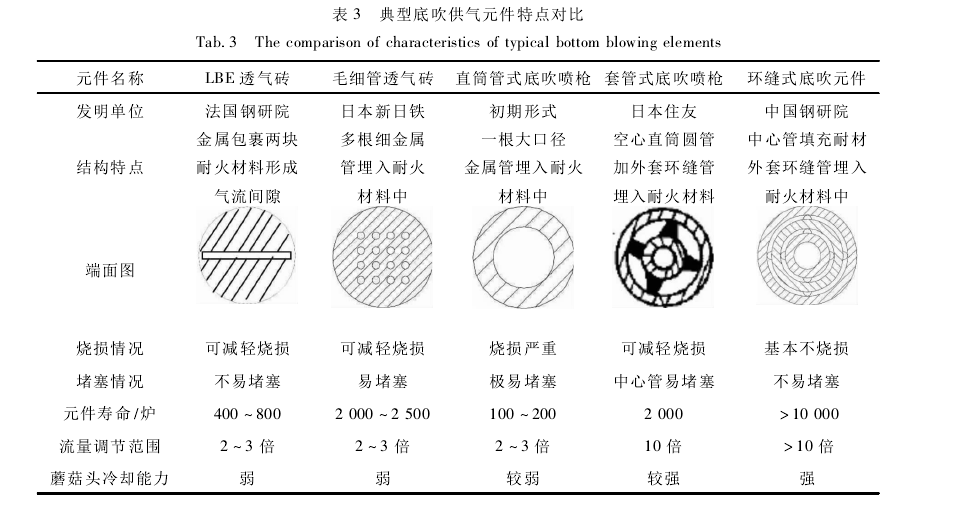

轉爐底吹供氣元件的選擇

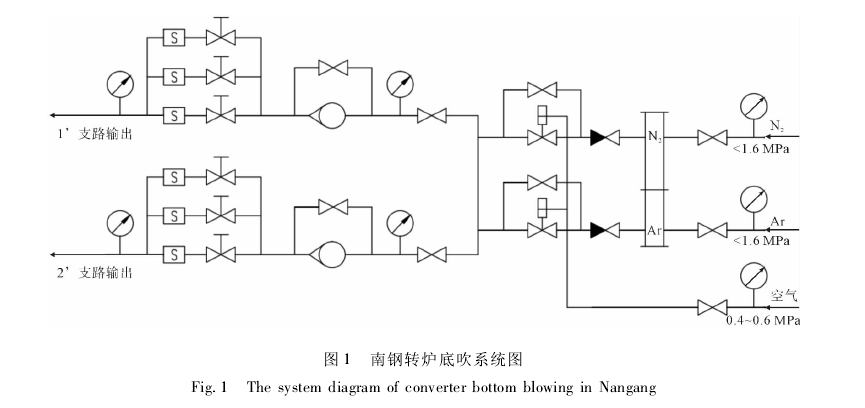

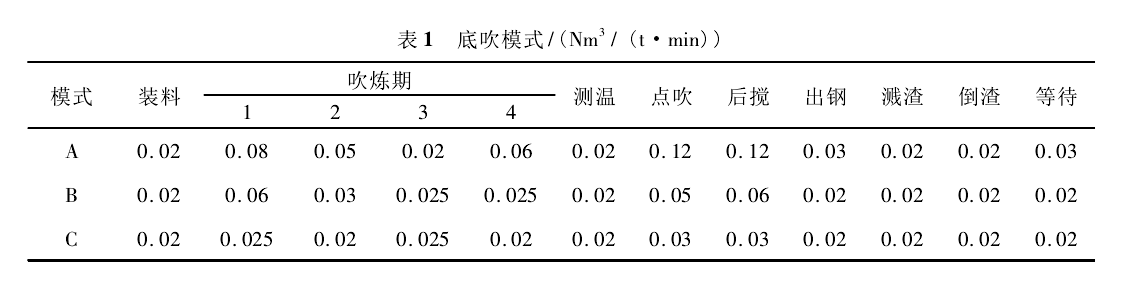

轉爐底吹工藝流程

轉爐底吹工藝最佳化

我國轉爐底吹技術近幾十年取得了很大進步,轉爐底吹氣源已有 N2、Ar、O2、CO2等多種氣源,底吹供氣元件也多樣化,通過對供氣元件的材質、成型工藝、結構、供氣元件保護磚的改進,並且最佳化了轉爐爐底砌築工藝、復吹工藝及維護制度,從而大大提高了轉爐復吹系統的壽命。

我國轉爐底吹技術近幾十年取得了很大進步,轉爐底吹氣源已有 N2、Ar、O2、CO2等多種氣源,底吹供氣元件也多樣化,通過對供氣元件的材質、成型工藝、結構、供氣元件...

從轉爐爐頂吹氧的同時又向爐底吹入不同氣體進行吹煉的轉爐煉鋼方法。這是在氧氣頂吹轉爐煉鋼法和氧氣底吹轉爐煉鋼法兩種方法(簡稱頂吹法和底吹法)的基礎上發展...

轉爐按耐火材料分為酸性和鹼性,按氣體吹入爐內的部位有頂吹、底吹和側吹;按氣體種類為分空氣轉爐和氧氣轉爐。鹼性氧氣頂吹和頂底復吹轉爐由於其生產速度快、產量...

酸性底吹轉爐煉鋼法是指將空氣由酸性爐襯的轉爐爐底吹入鐵水以氧化其中的雜質元素並發生大量的熱,藉以煉成鋼水的轉爐煉鋼方法。又稱為貝賽麥法。在19世紀中葉,...

定義 從轉爐底部的氧氣噴嘴把氧氣吹入爐內熔池的轉爐煉鋼工藝。 套用學科 材料科學技術(一級學科),金屬材料(二級學科),鋼鐵材料(三級學科),鋼鐵材料生產技術(四級...

50年代發展起來的氧氣轉爐仍保持直立式圓筒形,隨著技術改進,發展成頂吹噴氧槍供氧,因而得名氧氣頂吹轉爐,即L-D轉爐(見氧氣頂吹轉爐煉鋼);用帶吹冷卻劑的爐底...

轉爐底吹透氣磚熱更換採用的透氣芯磚由上段、中段、下段三段連線組成;保護套磚由上套磚和下套磚連線組成,上套磚為鎂碳磚,下套磚為剛玉澆注料,保護套磚套裝在...

噴石灰粉的氧氣頂吹轉爐煉鋼法,稱LD-AC法,可以吹煉含磷高的生鐵,在氧氣底吹轉爐問世前曾套用於高磷生鐵煉鋼生產。1879年,英國冶金學家托馬斯提出了鹼性轉爐煉鋼...

轉爐鋼是指在轉爐內以液態生鐵為原料,將高壓空氣或氧氣從轉爐的頂部、底部、側面吹入爐內熔化的生鐵液中,使生鐵中的雜質被氧化去除而煉成的鋼。鋼中的氮對鋼的...

《復吹轉爐底吹噴槍蘑菇頭形成機理及工藝研究》是由袁集華創作的論文。...... 《復吹轉爐底吹噴槍蘑菇頭形成機理及工藝研究》是由袁集華創作的論文。...

托馬斯轉爐煉鋼是把高磷生鐵吹煉成鋼的一種轉爐煉鋼法,由發明者的姓而得名。...... 稱LD-AC法,可以吹煉含磷高的生鐵,在氧氣底吹轉爐問世前曾套用於高磷生鐵煉...

側吹轉爐煉鋼是從轉爐的爐牆側面吹入空氣或氧氣把鐵水煉製成鋼的轉爐煉鋼方法。空氣酸性側吹轉爐按發明者姓氏也稱特羅佩納(Tropenas)爐。 50年代中國唐山鋼廠試驗...

轉爐爐體 爐形有梨形、直桶形和鼓形等幾種。按爐襯化學性質可分為酸性轉爐和鹼性轉爐;按風眼和供氧管位置,分為底吹轉爐、側吹轉爐和頂吹轉爐 。有色金屬吹煉...

側吹轉爐側吹轉爐煉鋼(sicle blown converter steel making)是指從轉爐爐身側面吹入空氣或氧氣以氧化去除鐵水中的雜質元素並提供熱量而獲得鋼水的轉爐煉鋼方法。...

轉爐按耐火材料分為酸性和鹼性,按氣體吹入爐內的部位有頂吹、底吹和側吹;按氣體種類為分空氣轉爐和氧氣轉爐。鹼性氧氣頂吹和頂底復吹轉爐由於其生產速度快、產量...

同時配備頂吹和底吹、既可吹氧也可吹入惰性氣體甚至粉狀熔劑從而兼具各種吹煉方法的優點的轉爐煉鋼工藝。 套用學科 材料科學技術(一級學科),金屬材料(二級學科),...

內容涵蓋煉鋼工所必須掌握的基本知識和技能:轉爐煉鋼的基本原理,轉爐煉鋼用原材料,氧氣頂吹轉爐煉鋼工藝,頂底復吹轉爐煉鋼工藝,以及轉爐爐襯和長壽技術。...