概述

熔煉鎳或銅鎳鋶化礦精礦、富礦塊時,獲得的一種由銅、鎳、鐵的硫化物形成的熔體,稱為低鎳硫。現代鎳冶煉廠採用臥式轉爐吹煉低鎳硫。轉爐吹煉任務是往低冰鎳中鼓入空氣,加入適當的熔劑(石英),將低冰鎳中 的Fe以及S和其它雜質除去,使銅、鎳進一步富集成含銅鎳約70%~75%,含硫18%~24%的高鎳硫。

轉爐吹煉過程中所需要的熱量由低鎳硫中的鐵和硫氧化、氧化亞鐵造渣等反應熱供給。吹煉過程不僅可以自然進行,而且還有過剩熱量,可用於處理含鎳的冷料。處理冷料是防止吹煉過程過熱,延長砌體壽命的重要措施。

轉爐吹煉是一個強烈的自熱過程,維持反應所需的熱量依靠銅鋶吹煉過程中鐵、硫的氧化及造渣反應來供給。

轉爐吹煉作業模式有單爐吹煉、爐交叉吹煉和期交換吹煉三種。目前國內多採用單台爐吹煉和爐交叉吹煉。其目的在於提高轉爐送風時率、改善向化工供煙氣的連續性,保證熔煉爐比較均勻地排放銅鋶。

轉爐吹煉設備及工藝配置

轉爐吹煉主體設備

轉爐可分為立式和臥式兩種,常用於處理銅鋶的是臥式側吹轉爐。臥式側吹轉爐由爐基和爐體兩大主體部分組成。

(1)爐基

爐基由鋼筋水泥澆鑄而成,爐基上表面有地腳螺絲固定托輥底盤,在托輥底盤的上面每側有兩對托輥支撐爐子的質量,並使爐子在其上旋轉。

(2)爐體

由爐殼、爐口、護板、托圈、大齒輪、風眼以及爐襯等組成。

①爐殼

爐體的主體是爐殼,爐殼由40~ 50mm鍋爐鋼板焊接成圓筒,圓筒兩端為端蓋,也用同樣規格的鋼板製成。

在爐殼兩端各有一個大圈,被支撐在托輥上,而托輪通過底盤固定在爐子基座上。

②爐口

在爐殼的中央開一個向後傾斜27.50的爐口,以供裝料、放渣、排煙、出爐和維修人員入爐修補爐襯之用,爐口一般呈長方形,也有少數呈圓形,爐口面積可占熔池最大水平面的20%左右,在正常吹煉時,煙氣通過爐口的速度保持在8~11m/s,這樣才能保證爐子的正常使用。

由於爐子經常受到熔體腐蝕和煙氣沖刷,以及清理爐口時的機械作用,較易損壞,為此,在爐口孔上安裝一個可以拆裝的活爐口,合金爐口通過螺栓與爐殼連為一體。為保護合金爐口,在其內側焊接上、下兩塊合金襯板。

③護板

護板是焊接在爐口周圍的保護板,其目的是為了保護爐口附近的爐殼,也可以保護環形風管等進風裝置,使它們免受噴濺熔體的侵蝕。爐口護板應有足夠的長度、寬度和厚度。

④滾圈

滾圈由托輪支撐,起到旋轉爐體並傳遞、承載爐體質量的作用。轉爐的滾圈有矩形、箱形、工字形斷面,銅轉爐採用工字形斷面。

⑤大齒輪

轉爐一側爐殼上裝有一個大齒輪,是轉爐轉動的從動輪,當主動輪電機轉動時通過減速機帶動小齒輪,小齒輪帶動大齒輪可使轉爐做3600正、反方向旋轉。

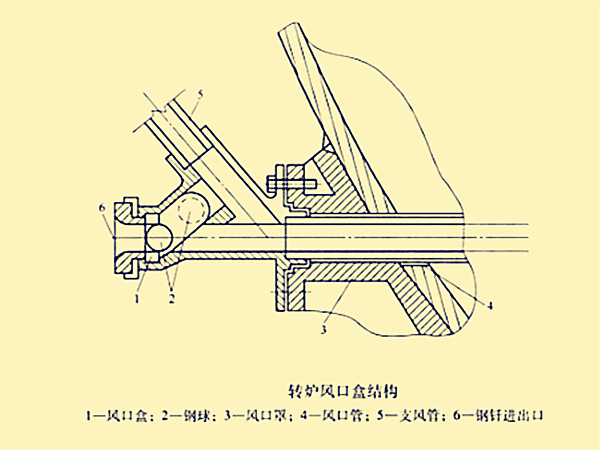

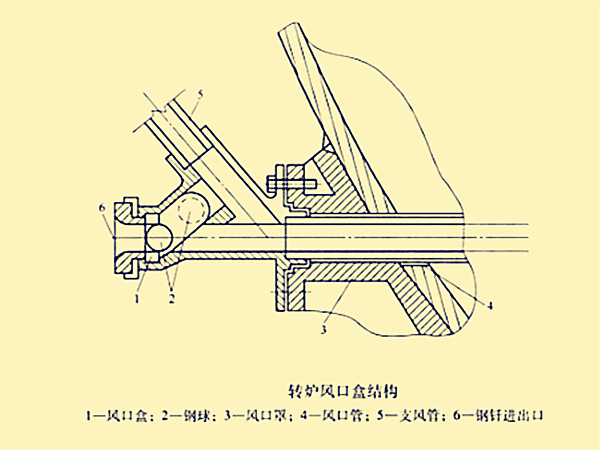

⑥風口(風眼)

在轉爐爐殼的後側下方,依據需要開有40~54個圓孔,風管穿過圓孔並通過螺紋聯結安裝在風箱上,在伸入轉爐內的風管部分砌築耐火磚後,即形成風眼,如右圖所示。正常吹煉生產時,壓縮空氣經過風眼送入爐內與高溫熔體發生反應。

轉爐風口結構

轉爐風口結構風眼角度設計有仰角、俯角和零角。風眼角度對吹煉作業影響很大,仰角過大不僅加劇物料噴濺,而且降低空氣利用率;俯角過大則對爐襯沖刷嚴重,尤其對爐腹沖刷嚴重影響爐壽命,同時提高了入爐風壓,加重了風機的負荷。故通常選擇轉爐吹煉時風眼角度為水平0°。在爐體的大托輪上均勻地標有轉爐的角度刻度,有一個指針固定在平台上指示角度的數值,操作人員在操作室內可以看到角度,從而可以了解轉爐轉動的角度,一般0°位是捅風眼的位置。

風口是轉爐的關鍵部位,其直徑一般為38~50mm。風口直徑大,截面積就大,在同樣鼓風壓力下鼓入的風量就多,所以採用直徑大的風口能提高轉爐的生產率。但是,當風口直徑過大時,容易使爐內熔體噴出,所以轉爐風口直徑的大小應根據轉爐的規格來確定。

風口的位置一般與水平面成30~7.50,風口管過於傾斜或位置過低,鼓風所受的阻力會增大,將使風壓增加,並給清理風口操作帶來不便。同時,熔體對爐壁的沖刷作用加劇,影響轉爐爐壽命。實踐證明,在一定風壓下,適當增大傾角,有利於延長空氣在熔體內的停留時間,從而提高氧的利用率。在一般情況下,風口浸入熔體的深度為200~500mm時,可以獲得最好的吹煉效果。

⑦爐襯

在爐殼裡所襯的耐火材料依其性質不同,可分為酸性和鹼性兩種,以前各國多採用酸性爐襯,後來由於酸性爐襯腐蝕快、壽命短、磚耗大而改用鹼性爐襯,現在多使用鎂質和鉻鎂質耐火材料作爐襯。

爐襯一般分為以下幾個區域:風口區、上風口區、下風口區、爐肩和爐口、爐底和端牆。由於各區受熱、受熔體沖刷的情況不同,腐蝕程度不一,所以各區使用的耐火材料和砌體厚度也不同。

轉爐吹煉工藝配置

(1)加料系統

轉爐加料系統由熔劑供給系統和冷料供給系統組成。

熔劑供給系統,應保證供給及時,給料均勻,操作方便,計量準確。該系統是由焙燒上料皮帶將熔劑加入石英倉,再經皮帶秤、石英下料管從轉爐爐口加入爐內。正常生產時,皮帶秤的開、停是由計算機控制,也可以通過現場啟動開關控制。

(2)送風系統

轉爐吹煉所需的空氣,由ATLAS或KKK高壓鼓風機供給。鼓風機鼓出的風經總風管、風包分風管、風閥、球面接頭、三角風箱、U形風管及水平風箱後通過水平風管進入爐內。

球面接頭安裝在靠近轉爐的進風管路上,其作用是消除爐體和進風管路因安裝誤差、熱膨脹等原因而引起的軸向位移,並通過球面接頭向轉爐供風。三角風箱、環形風管可增大送風管路的截面積,起到均勻供風的作用。

風箱用焊接的方法安裝固定在轉爐爐殼上,兩側與環形風管相連通。風箱由箱體、彈子閥、風管座以及配套的消聲器和風管組成。

水平風管把壓縮風送入爐內,由於壓縮空氣溫度低,在風管出口處往往有熔體黏結,將風口局部堵塞,影響轉爐送風,因此必須進行捅風眼作業。為了清理方便起見,在水平風箱上安裝有彈子閥,這種彈子閥有兩個通道,一個接水平風箱,另一個是鋼釺的進出口,閥的中間有一個突出的彈子倉,在清理風眼時充作鋼球的停泊位。轉爐吹煉時,鋼球在重力和風壓的作用下,恰好將鋼釺的進出口堵住,不致泄風,當清理風口時,鋼釺將鋼球頂起,鋼球在彈子閥內沿傾斜的彈道向上移動,進入到彈子倉內,抽出鋼釺時,鋼球自動回到原來的位置。

(3)排煙系統

轉爐吹煉產生的低濃度煙氣,經過水冷煙道流向廢熱鍋爐進行餘熱利用、初步降塵,再經電收塵器收塵,最後由排煙機送至硫酸廠制酸,在煙氣系統或化工廠出現故障時,轉爐系統停止吹煉作業。

排煙收塵系統主要設備包括電收塵器、高溫排煙機、埋刮板輸送機、倉式泵等。

轉爐排煙收塵配置板式臥式四電場電收塵器四台,電場有效截面積50

,電收塵器主要由陰極系統、陽極系統、振打系統、殼體、灰斗、排灰裝置、外保溫層、高低壓電氣控制系統組成。

菸灰處理設備主要是由菸灰拉運設備埋刮板輸送機和菸灰吹送設備倉式泵組成。每台電收塵器灰斗下部配置一台埋刮板排灰機,四台埋刮板排灰機將菸灰拉運到配置在球形煙道下部的總刮板輸送機,總刮板輸送機將菸灰卸人配置在其頭部的集塵倉,再用NCD5.0倉式泵氣力輸送到銅合成熔煉爐煙塵倉。倉式泵主要由倉式泵本體及輔件手動雙側插板門、旋轉給料機、排堵裝置、儲氣罐、現場控制櫃、PLC控制櫃等組成。

為保持廠房內良好的作業環境,在水冷煙道入口附近設有環保煙罩,用於收集少量的外溢煙氣。環保煙罩又有固定煙罩和旋轉煙罩之分,固定煙罩主要用於正常吹煉或進料作業時外泄煙氣的捕集,而在放渣或出爐時,則由旋轉煙罩發揮其更為有效的作用。環保煙氣

濃度很低,經120m煙囪排空。

(4)傳動系統

轉爐內為高溫熔體,因此要求傳動機構必須靈活可靠,運行平穩。轉爐傳動系統配備一台交流電機作為主用電機,另有一台直流電機以備故障時爐子能夠正常傾轉。兩台電動機是通過一個變速器來工作的,變速後,小齒輪和大齒輪嚙合時爐子轉動,爐子的迴轉速度為0.6 r/min。

在轉爐傳動系統中設有事故連鎖裝置,當轉爐故障停風、停電或風壓不足時,此裝置立即啟動,通過直流電機驅動爐子轉動,使風口抬離液面、在進料位置(60°)停止,以防止風眼灌死。

(5)控制系統

為了保證爐子的正常作業和安全生產,轉爐採用了計算機控制系統,通過此系統,主要完成以下工作:

①對運行參數如風壓、流量、排煙系統負壓、保溫時爐膛溫度等進行監控,發現異常情況及時匯報或採取措施。

②遠程控制設備開停,如加料皮帶、閘板等。通過控制室開關的切換,既可以在現場手動操作,也可以實現控制遠程操作。

(6)殘極加料系統

殘極加料系統主要由機架、液壓系統、整形裝置、鏈板運輸機、投爐裝置、抬起推入裝置、傾翻溜槽、頭部裝置、尾輪裝置及檢測器組成。

打包殘極垛經過尾部整形裝置整形後,由鏈板輸送機傾斜向上輸送到轉爐加料口,爐門提起後,由液壓推桿將殘極垛推送投入爐內。

殘極加料機組在不停風的條件下隨時連續將殘極加入爐內,提高轉爐生產效率,降低了轉爐煙氣外溢,改善了現場環境,同時對提高煙氣濃度及制酸大有好處。

轉爐的烘烤有多種方式。可以用木材、液化氣和其他燃料進行烘烤,目前普遍使用的是重油。

轉爐吹煉生產實踐

轉爐吹煉實際操作中,大部分爐前操作都還依賴人工觀察、判斷,豐富的現場經驗與良好的操作方法可使吹煉作業得到控制,容易達到各項工藝經濟技術指標要求。殘渣吹煉法和還原放渣法是在生產實踐中總結出來的較好的兩種轉爐吹煉操作方法,主要目的是在操作過程中如何控制好送風時率和轉爐渣含金屬等經濟技術指標。

殘渣吹煉法

殘渣吹煉法是指在轉爐吹煉過程中,放渣作業時,控制爐內剩餘殘渣層厚≯50mm的排渣吹煉方法,轉爐吹煉的目的是“去硫除鐵”,其過程實質為造渣過程,造渣過程控制直接影響轉爐各項工藝技術、經濟技術指標的完成狀況。

殘渣吹煉法可有效降低轉爐操作難度,易於控制各項技術指標。殘渣吹煉法的優點:

(1)可以有效控制吹煉過程中轉爐內渣層的厚度,控制料面狀態,減少噴濺損失。轉爐內熔體在高壓空氣的吹動下沸騰,熔體的劇烈流動使得部分熔體飛濺出爐口,從而造成金屬損失。隨著吹煉過程的進行,噴濺物的金屬含量不斷提高,損失也隨之上升。而較多爐內熔體會使噴濺加劇,所以控制好爐內 熔體的體積,以減少噴濺損失。

(2)可以加快吹煉反應速度。在正常吹煉條件下,風管埋於熔體內200~300mm深處向爐內供風,爐內渣層厚度<50mm,將有利於空氣中的氧氣與低冰鎳中的FeS充分接觸反應,促進造渣過程的進行。

(3)可減少熔體對砌體的沖涮,保護砌體,延長爐壽。

(4)可降低爐後工的勞動強度,易於轉爐操作。

還原放渣法

還原放渣法是指將低冰鎳加入轉爐吹煉3min之後再放渣。即“先進料,後放渣”。

(1)還原吹煉與返渣作業同時進行。使空閒時間減少了3min,吹煉時間相應增加了3min,同時作業也有利於降低轉爐渣溫度,可降低渣含金屬。

(2)放渣作業與天車的吊運作業同時進行,改變了原來轉爐停止作業等待天車加冷料變為和放渣同時,天車事先做好加冷料的準備工作,待放渣完畢後就及時將料加入轉爐,節省1min時間。

選擇合適的時機進行二次放渣作業

轉爐吹煉過程主要的非吹煉時間分為兩部分: 一是進料(低冰鎳、冷料);二是排渣時間。其中放渣時間受人為因素影響最大,把握二次排渣的時機是最佳化殘渣吹煉法的重要條件。

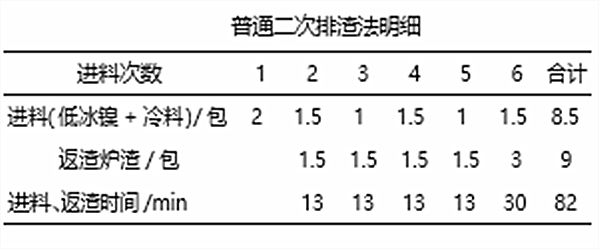

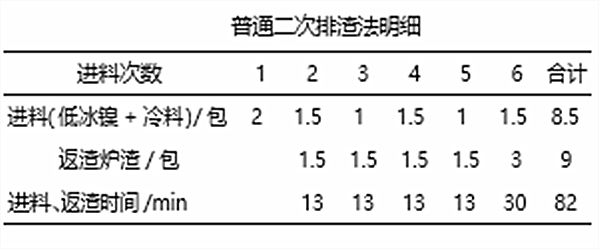

以10t轉爐的一般進料、放渣過程為例。 渣包儲渣量有限,排渣時需要排出一包以上的渣時,就要進行第二次放渣,即為二次排渣。 一般的情況下是放1.5包渣。目前在轉爐吹煉過程中普遍採用的進料、放渣過程記錄如右圖所示。

普通二次排渣法明細

普通二次排渣法明細普通的吹煉操作,每次排渣都是二次排渣,放渣時間長,增加了非吹煉時間,送風時率相應降低,空氣利用率也隨之降低。最終影響轉爐處理低冰鎳量, 影響高冰鎳產量。

歸納普通二次排渣缺點是:

(1)送風時率低,進料、放渣操作耗時占總操作時間的17.08%。

(2)空氣利用率低。

(3)容易造成因操作不當,致使金屬損失。

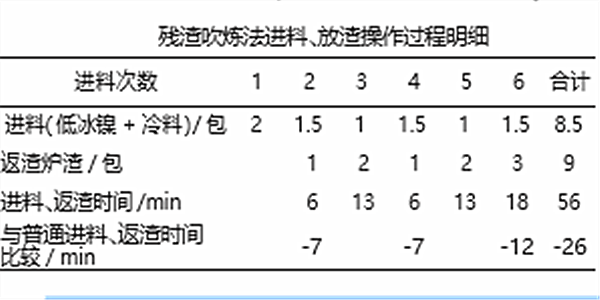

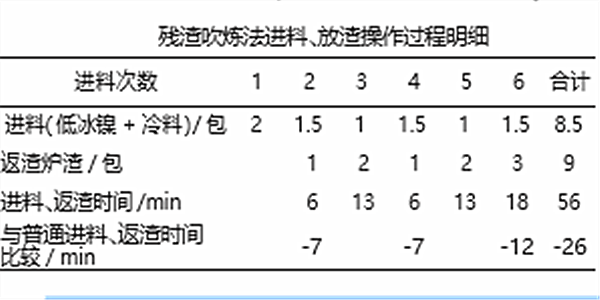

殘渣吹煉法操作要點是不必每次排渣都進行二次排渣,即在吹煉過程中,選擇1~2次排渣作業進行二次排渣,而不是每次排渣都進行二次排渣。採用殘渣吹煉法操作的進料、放渣過程記錄如右圖所示。

殘渣吹煉法進料、放渣操作過程明細

殘渣吹煉法進料、放渣操作過程明細由右圖可知:採用殘渣吹煉法,選擇地放第二次、第四次渣時採取二次排渣,同樣是進8.5包料,在進料、放渣環節就可以節省26min。進料、放渣操作耗時占總操作時間也由原來的17.08%下降到11.67%。

採用殘渣吹煉法在第二和第四排渣時需進行二次排渣。在這個過程中若採用還原放渣法,可縮短空閒時間,則進料、放渣耗時占總操作時間就降低了。

採用上述兩種方法,可以使進料放渣過程的空閒等待時間由原來的82min降低到46min,空閒時間的縮短,使得吹煉時間增加,提高了送風時率,提高了轉爐操作效率。

操作方法

這種吹煉工藝的主要操作方法是:

(1)將鐵水倒入轉爐開始進行吹煉後,在吹煉末期當含碳量降低到0.08%時,

頂吹氧槍停止吹氧,因為如果繼續吹氧,那么鐵的氧化反應要先於脫碳反應。

(2)在爐底沿圓周和中心分別設定有8個和4個底吹風口,在頂吹氧槍停止吹氧後,通過沿圓周分布的8個底吹風口處吹Ar,流量為20~30L/min·t,以便把溶池表面的熔渣推向爐壁,要保證未被熔渣覆蓋的鋼水表面為整個熔池面積的20%,這樣使脫碳反應得以進行的面積擴大。

(3)通過爐底中心的4個底吹風口吹Ar,流量為20~30L/min·t,這樣既使未被熔渣覆蓋的鋼水面不斷循環,又有助於脫碳反應進行。然後將頂吹氧槍的氧壓調整到小於20千帕,否則在吹氧脫碳的同時又使鐵等元素氧化,為此只要把Ar和氧同時從頂槍吹向鋼水表面,流量為1000L/min·t,進行20分鐘左右的脫碳反應,就能使鋼水含碳量降低到0.005%以下。

轉爐風口結構

轉爐風口結構

普通二次排渣法明細

普通二次排渣法明細 殘渣吹煉法進料、放渣操作過程明細

殘渣吹煉法進料、放渣操作過程明細