銅鋶吹煉是指熔融銅鋶經氧化造渣脫除硫和鐵產出粗銅的火法煉銅過程。銅鋶吹煉過程絕大多數是在臥式轉爐(PS轉爐)中進行的。

基本介紹

- 中文名:銅鋶吹煉

- 外文名:conveting of copper matte

- 設備:P-S轉爐等

- 發展時間:20世紀80年代

- 套用:煉銅等

- 學科:冶金學

簡述

原理

熱工設備

銅鋶吹煉是指熔融銅鋶經氧化造渣脫除硫和鐵產出粗銅的火法煉銅過程。銅鋶吹煉過程絕大多數是在臥式轉爐(PS轉爐)中進行的。

銅鋶吹煉是指熔融銅鋶經氧化造渣脫除硫和鐵產出粗銅的火法煉銅過程。銅鋶吹煉過程絕大多數是在臥式轉爐(PS轉爐)中進行的。...

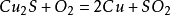

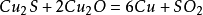

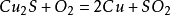

銅的吹煉過程一般分為兩周期,第一周期是FeS的氧化造渣產出白銅鋶(Cu2S),第二周期是Cu2S的氧化得到粗銅。一般稱第一周期為造渣期,第二周期為造銅期。鎳鋶的吹...

吹煉渣(converting slag) 是指低品位鋶(如銅鋶、低鎳鋶,低銅鎳鋶等)在轉護吹煉時產出的爐渣。吹煉渣的主要組成是亞鐵的矽酸鹽,屬FeO-SiO2系,其中還含有較...

轉爐吹煉任務是往低冰鎳中鼓入空氣,加入適當的熔劑(石英),將低冰鎳中 的Fe以及S和其它雜質除去,使銅、鎳進一步富集成含銅鎳約70%~75%,含硫18%~24%的高鎳...

銅冶煉得到的鋶稱為銅鋶(或冰銅),屬於Cu2S-FeS系。冰銅吹煉造渣期終獲得的含FeS較低的鋶俗稱白鈹(或白冰銅)。硫化鎳精礦電爐或閃速爐熔煉可得到 Cu2S-Ni3S2-...

針對現代銅冶金工業銅鋶吹煉工序“定終點”難的問題,介紹了如何套用先進控制技術——DMC實現銅鋶吹煉造渣期終點判斷的自動控制,並藉助MATLAB系統仿真檢驗了這種控制...

思考題1.4 冰銅的吹煉1.4.1 概述1.4.2 冰銅吹煉的工藝1.4.3 銅鋶吹煉的基本原理1.4.4 冰銅吹煉的生產實踐思考題1.5 爐渣貧化1.5.1 概述...

本書共分7章,介紹了一些常用金屬的冶煉原理、工藝流程及生成實踐,包括銅的造鋶熔煉、銅鋶吹煉、粗銅火法精練、陽極銅電解精練、銅的濕法冶金、硫化鉛精礦焙燒、...

過吹屬於鑄造工藝術語,是指轉爐內的雜質已完全清除或已使雜質低於恰當的百分比後仍繼續吹風。在轉爐銅鋶吹煉過程中, 當熔體中FeS氧化造渣被除去後, 爐內僅剩Cu2 ...

電爐煉銅(Electric furnace smelting of copper)是指含銅爐料在電爐內熔煉成銅鋶的銅熔煉方法。銅精礦經過煉前準備,配入熔劑,加入礦熱電爐中,在電熱作用下熔化,在...

其中,銅冶金篇以九章篇幅著重綜述了銅的火法冶金流程,包括造鋶熔煉物理化學、閃速熔煉、熔池熔煉、傳統熔煉、銅鋶吹煉、爐渣貧化處理、火法精煉和電解精煉,以一章...

5 3銅鋶的組成和物理化學性質 5 3 1銅鋶的化學組成 5 3 2銅鋶的物相組成 5 4銅鋶系相平衡圖 5 5銅鋶的吹煉 5 5 1銅鋶吹煉過程的熱力學 5 5 2間斷吹...

(造鋶過程、熔鋶吹煉等),電解質水溶液(電解質水溶液熱力學、電位-pH圖等),...5 3銅鋶的組成和物理化學性質1785 3 1銅鋶的化學組成1785 3 2銅鋶的物相...

為了滿足日益嚴格的環保要求,同時降低生產成本,美國Kemeott公司在20 世紀70 年代未開始研究取代PS轉爐的新工藝,提出了銅鋶連續吹煉的“固體銅鋶氧氣吹煉法”,即SM...

轉爐生產的正常操作包括進料、開風、加熔劑、加冷料、排渣等,加冷料是其中一項。轉爐吹煉時,熱量比較充足,為了維持一定的爐溫,需要添加冷料來調節,如廢鋼、白雲...

19世紀末和20世紀初,熔池熔煉的最早套用,轉爐吹煉銅鋶和煙化爐貧化熔煉鉛鼓風爐渣先後用於工業生產。由於這種熔煉方法用壓縮空氣強烈攪動熔池,使發生在熔體中的氧化...

氧氣底吹爐連續煉銅新工藝流程圖如圖所示。其特徵在於,利用氧氣底吹爐熔煉高品位銅鋶,再用底吹爐或中國開發的連續吹煉爐吹煉成粗銅。熔煉過程造高鐵渣,爐渣經選礦...

對銅冶金及其過程有實際指導意義,對於建立銅精礦造鋶熔煉或銅鋶吹煉的熱力學模型提供了理論依據,合理解決了國內外長期存在的熔鋶體系中硫化物組元活度的難題,是冶金...

相互反應是反應熔煉的理論基礎,也是火法煉銅中白銅鋶吹煉的主要反應。相互反應的可能性,一方面決定於金屬對硫和對氧的親和勢,另一方面也決定於硫對氧的親和勢。...

3.2.4 銅鋶吹煉的其他方法 3.3 陽極爐精煉基本理論 3.3.1 概述 3.3.2 陽極爐精煉基本原理 3.3.3 陽極爐精煉的其他方法 4 精礦蒸汽乾燥工藝 ...