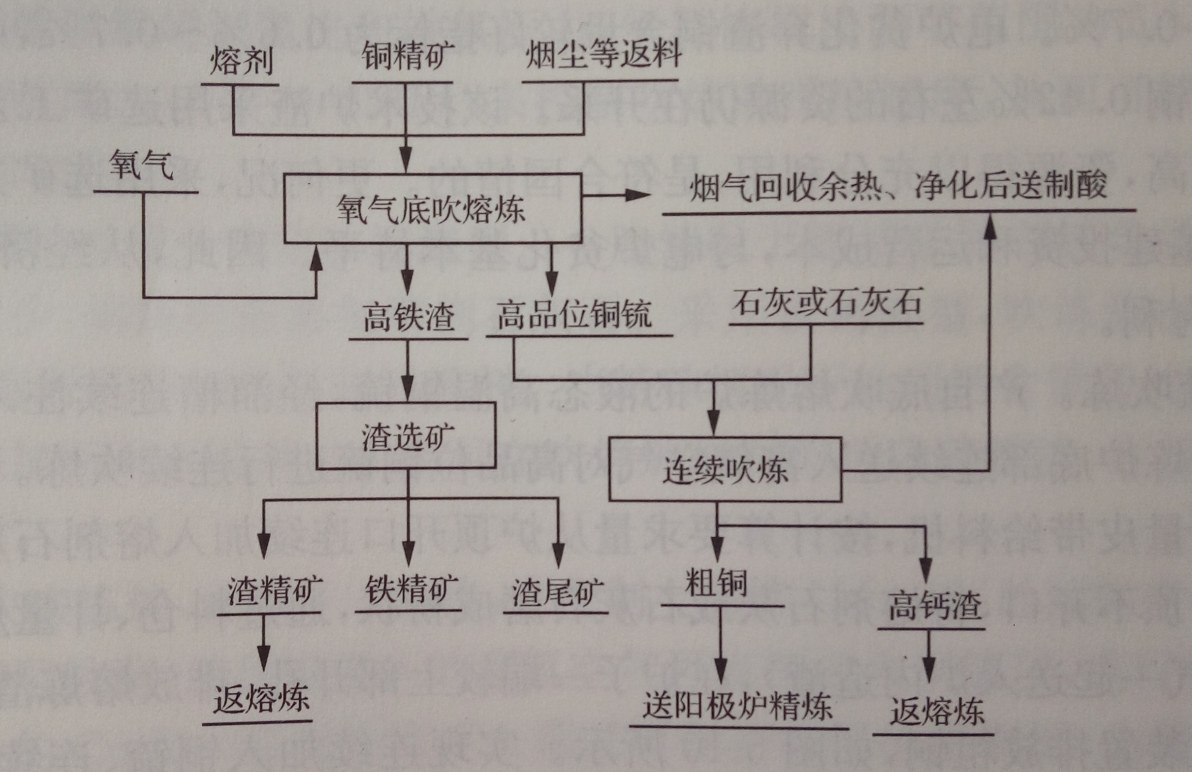

氧氣底吹爐連續煉銅新工藝流程圖如圖所示。其特徵在於,利用氧氣底吹爐熔煉高品位銅鋶,再用底吹爐或中國開發的連續吹煉爐吹煉成粗銅。熔煉過程造高鐵渣,爐渣經選礦選出銅精礦返回熔煉,且選出鐵精礦出售,渣尾礦出售。吹煉過程造鈣渣,返回熔煉,煙氣經淨化後送去生產硫酸。底吹連續煉銅新工藝冶煉粗銅法一共包括三個步驟。

(1)將硫化銅精礦其他含銅物料和熔劑配料制粒後,加人氧氣底吹熔陳爐中進行熔煉,產出高品位銅鋶和熔煉渣,煙氣經餘熱鍋爐冷卻回收餘熱後送至電除塵器淨化除塵,然後送制酸車間生產硫酸。其特點在於:a.調節氧科比,生產高品位銅鋶。銅鋶品位控制在68%~70%,以減少後續銅鋶吹煉作業的負荷量,熔煉渣含銅處於較低水準,可獲得較高的熔煉直收率。b.熔煉採用高鐵渣型。通過熔劑配入量,熔煉渣的FeO/SiO,(鐵矽比)控制在2.0~2.2.高於三菱法的1.4~1.6的水平,也高於閃速爐的1.6~1.8.之所以能採用高的鐵矽比造渣,是由於底吹熔煉的反應機理是氧氣直接作用於銅鏡,銅鋶作為氧的載體,生成Cu2O 與精礦中的FeS反應生成FeO,造渣反應的氧勢低,不易生成Fe3O4,因而爐渣可以採用更高的鐵矽比。反之,三菱法或閃速熔煉法,其反應機理是氧氣直接作用於精礦,FeS直接與氧氣反應,氧勢較高,生成Fe3O4的趨勢大,比例高,爐渣發黏,Cu2O在渣中的熔解度增加,不利於渣銅分離。尤其是三菱法,過高的鐵矽比,渣中Fe3O4增加,除渣銅含量升高外,還有產生泡沫渣的危險。

由於氧氣底吹熔煉爐渣Fe3O4含量低,可以採用高的鐵矽比造渣,因此,熔煉加人的石英熔劑量相對較少,熔煉物料量減少,渣率低,渣選礦的物料量少,能耗也相應下降,隨渣損失的銅量也相應減少。

(2) 熔煉爐渣選礦。底吹爐產出的熔煉渣,通過渣包或渣坑,經緩冷後送選礦處理,選礦過程包括將渣破碎、磨細後,浮選選出渣銅精礦、再遴選出鐵精礦和尾礦。銅熔煉爐渣選礦國內外有成熟技術。底吹爐渣與諾蘭達熔煉渣類似。大冶廠處理諾蘭達熔煉渣,可選出渣銅精礦、鐵精礦,產出的尾礦可供水泥配料或制磚,實現了冶煉廠無廢渣。尾礦銅含量低於0.35%,較電爐貧化工藝,可提高銅的總回收率0.6%~0.7%。電爐貧化棄渣銅含量較好指標為0.6% 6~0.7%,中國銅資源奇缺,原礦含銅0.42%左右的資源仍在開採。該技術爐渣採用選礦工藝回收殘留銅,銅回收率高,資源得以充分利用,是符合國情的。更何況,採用選礦方法處理每噸渣的單位基建投資和運營成本,與電爐貧化基本持平。因此,從經濟角度看,渣選礦也更為有利。

(3) 銅鋶吹煉。產自底吹熔煉爐的液態高溫銅鋶,經溜槽連續注入氧氣底吹吹煉爐,從吹煉爐底部連續送人富氧空氣對高品位銅鋶進行連續吹煉。與此同時,通過料倉、計量皮帶給料機,按計算要求量從爐頂開口連續加入熔劑石灰或石灰石造渣(也可爐頂不開口,將熔劑石灰或石灰石磨成粉狀,通過料倉、計量皮帶給料機從氧槍與氧氣一起送人爐內造渣),在爐子一端較上部開孔,排放熔煉渣,較下部開孔,設定虹吸裝置排放粗銅,如圖5-10 所示。實現連續加人銅鋶、連續吹煉、連續加入熔劑、連續造渣、排渣,並連續放出粗銅,實現吹煉過程連續化。