軋制生產自動化(包括操作、控制管理)是鋼鐵及有色金屬工業中自動化程度最高、計算機套用最多的部門。60年代以來對軋製成品的尺寸精度要求和對軋制速度的要求越來越高,人工操作已難達到,必須採取自動控制系統來滿足工藝要求,以取得高經濟效益。軋制過程自動化已成為軋機現代化的標誌和發展方向。

基本介紹

- 中文名:軋制生產自動化

- 外文名:軋制生產自動化

- 包括:操作、控制管理

- 採用:卡片程式控制

軋制生產自動化

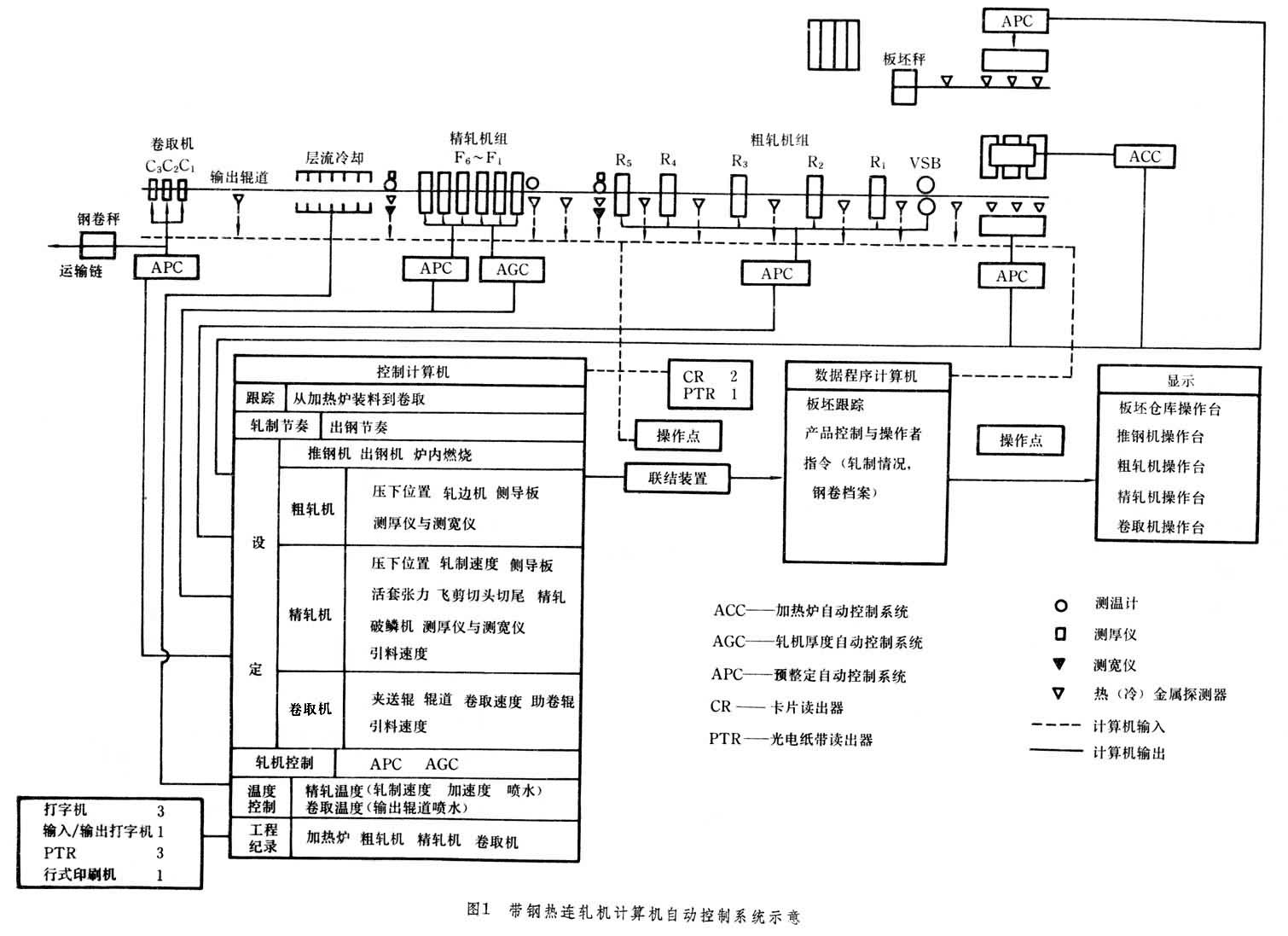

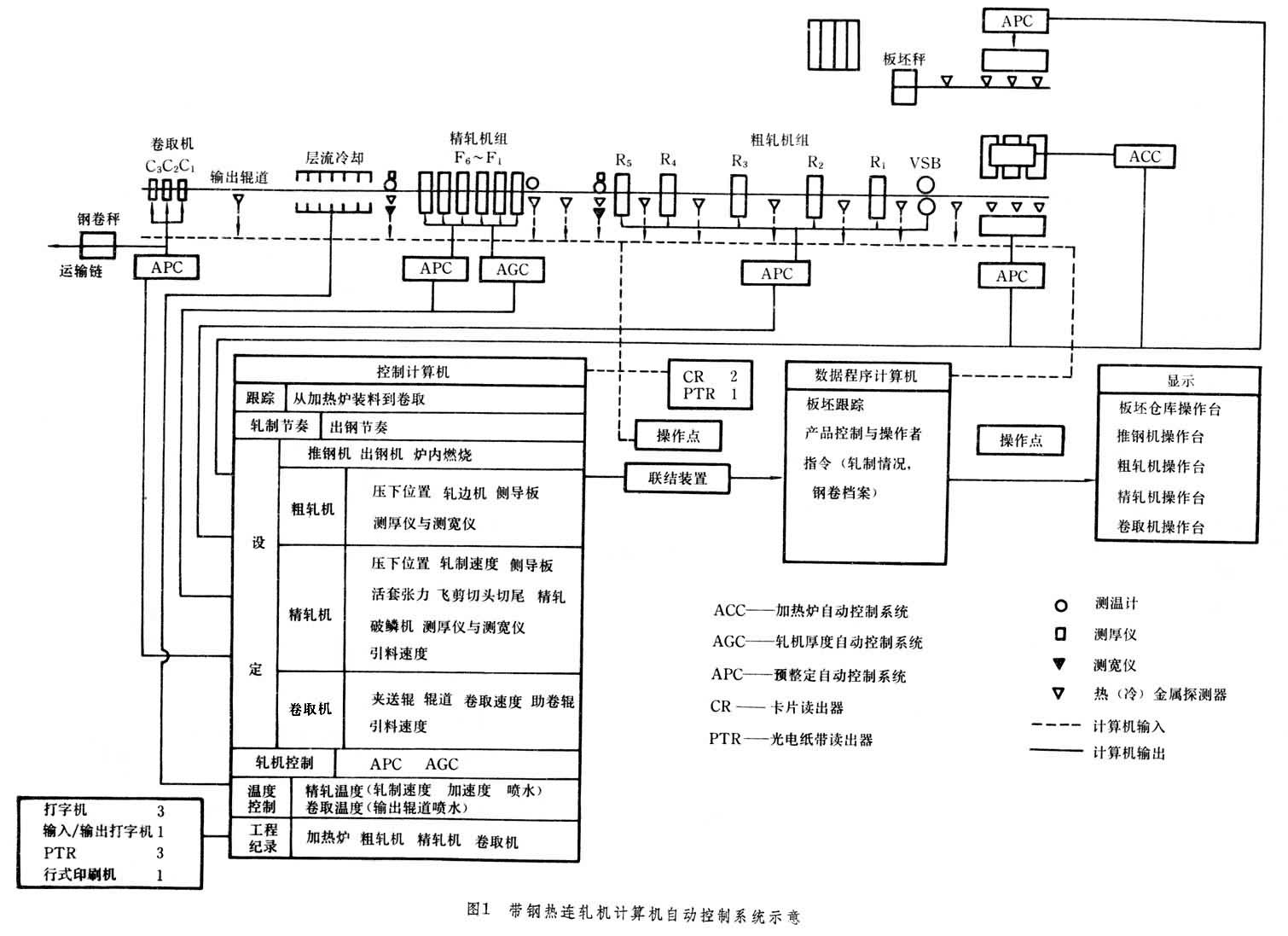

圖1 帶鋼熱連軋機計算機自動控制系統示意

圖1 帶鋼熱連軋機計算機自動控制系統示意自動設定功能

自動連續控制功能

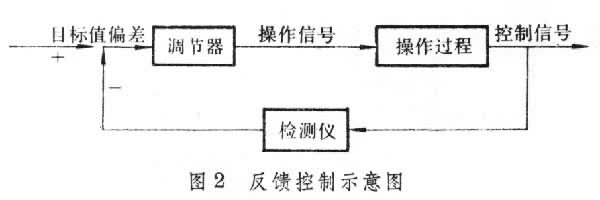

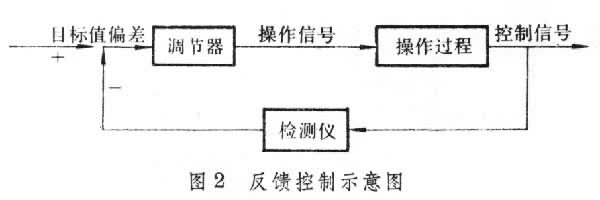

圖2 反饋控制示意

圖2 反饋控制示意

軋制生產自動化(包括操作、控制管理)是鋼鐵及有色金屬工業中自動化程度最高、計算機套用最多的部門。60年代以來對軋製成品的尺寸精度要求和對軋制速度的要求越來越高,人工操作已難達到,必須採取自動控制系統來滿足工藝要求,以取得高經濟效益。軋制過程自動化已成為軋機現代化的標誌和發展方向。

圖1 帶鋼熱連軋機計算機自動控制系統示意

圖1 帶鋼熱連軋機計算機自動控制系統示意 圖2 反饋控制示意

圖2 反饋控制示意軋制生產自動化(包括操作、控制管理)是鋼鐵及有色金屬工業中自動化程度最高、計算機套用最多的部門。60年代以來對軋製成品的尺寸精度要求和對軋制速度的要求越來越高...

《熱軋生產自動化技術》是2006年冶金工業出版社出版的圖書,作者是劉玠。本書內容包括熱軋生產工藝及設備、熱連軋計算機系統與檢測儀表、熱軋工藝理論基礎、熱軋基礎...

《冷軋生產自動化技術》是2006年冶金工業出版社出版的圖書,作者是孫一康。本書主要講述了冷軋生產自動化過程的一些主要詳細步驟。...

《軋制檢測與自動化控制技術》是2015年化學工業出版社出版的圖書,作者是鄭申白、馮磊、張榮華。...

《鋼鐵工業自動化》是一本由 冶金工業出版社在2010年出版的書籍。本書可供從事鋼鐵工業自動化研究、設計、生產維護人員使用,也可供大專院校相關專業師生參考。...

軋制厚度控制、板形控制與軋機機型、軋鋼控冷設備及自動化、高位出鋼機及自動化...板帶生產基地軋鋼方面的科研合作項目成果,並盡可自皈映了軋鋼設備及自動化方面...

連鑄自動化鑄坯跟蹤和運行控制 編輯 對鑄坯進行跟蹤,並將其存放地點和數量記錄下來並在鑄坯上列印編號,以便軋制時有該鑄坯的生產數據。鑄坯跟蹤和運行控制系統由...

利用旋轉的軋輥使金屬坯料逐步變形製成工件的鍛造成形方法,屬於旋轉鍛造。成形軋制時的變形是逐步的、連續的、旋轉的,所以生產效率高,設備運轉平穩,易於實現機械化和...

《有色金屬軋制》以培養技能型人才為目的,以有色金屬軋制生產為主線,系統介紹有色金屬軋制的基本原理和基本方法,以及軋制過程所使用的主要設備和工具。全書主要內容...

型鋼品種繁多,規格複雜,一般都採用多品種小批量的生產方式。型鋼需要量增長緩慢,複雜斷面的型鋼連續軋制比較困難,所以型鋼軋機的自動化程度落後於其他軋機。 型鋼軋機...

《現代帶鋼冷連軋機的自動化》是1995年冶金工業出版社出版的圖書。本書著重敘述現代帶鋼冷連軋機生產過程自動化,同時也介紹了與其有關的軋制工藝、機械設備等專業70...

線材軋制是指生產線材的軋制技術。線材軋制是個複雜的變形過程,其主要設備是線材軋制機。...

冶金生產企業採用計算機進行自動控制和管理。...... 冶金生產過程的自動控制包括對採礦、選礦(見選礦自動化)...高溫軋件在軋制線上的運動過程中,紅外線檢測儀表將測...

《冶金機械自動化》是1998年8月冶金工業出版社出版的圖書,作者是華東方。...... 第二章 煉鐵過程自動化第一節 煉鐵生產...一、軋制力模型 二、熱軋金屬塑性變形...

的主要發展趨向之一,就是要改變這種落後的生產工藝,實現鋼鐵生產的連續化和自動化,在軋鋼生產方面,就是要求改進軋鋼工藝過程,減少重複加熱次數,採用鋼的鋼坯軋制技術...

阮隆自動化設備有限公司是以傳動控制為主營業務的有限公司。...... 生產製造、經行銷售、技術服務、進出口貿易於...ZD中達軋制絲槓(一級代理)阮隆自動化設備有限...

12 型材和棒、線材軋制及其軋制過程的自動化控制 第三篇練習題 第四篇 板、帶材生產 13 板、帶材生產概述 14 熱軋板、帶材生產 15 冷軋板、帶材生產...

本書以我國中厚板軋制技術的發展為背景,基本匯集了截止到2008年底我國(不包括台灣省)已建、在建的中厚板生產廠技術與裝備情況;介紹了國際上,特別是我國近年中...

我國大鋼廠從70年代已用先進的連軋軋機 ,連軋機採用了一整套先進的自動化控制系統,全線生產過程和操作監控均由計算機控制實施,軋件在幾架軋機上同時軋制,大大提高...

國產頂交重載精軋機組日趨完善,終軋速度已突破100m/s大關,達到世界先進水平,小時產量可達120t,軋線自動化水平穩定可靠。在鋼筋軋制生產線上,高性能飛剪機已廣泛...