型材軋制是用有孔型的軋輥把錠坯熱軋成各種斷面形狀的型材的工藝過程。

基本介紹

- 中文名:型材軋制

- 原料:初軋坯、連鑄坯和鍛壓坯

- 缺點:自動化程度落後於其他軋機

- 釋義:用有孔軋輥把錠坯熱軋成型的工藝

發展歷史

製作原料

生產方式

型鋼軋機布置 有橫列式、越野式、布棋式、串列式、半連續式和連續式等(見軋機)。型鋼軋機的布置根據生產品種和生產規模而選取不同的形式。中小型軋機已套用微張力或控制活套的連續軋制技術,這種技術的優點是生產能力大,鋼材質量好,能軋制薄壁產品,成材率與自動化程度高,生產成本低,使用人力少;但裝備複雜,投資大。

產品特點

H型鋼軋機 60年代型鋼軋機發展的明顯特點是連續式或半連續式帶萬能機架的H型鋼軋機的出現,用於生產 H型等經濟斷面鋼材。70年代末這種軋機全世界已有50多套,幾個主要產鋼國家的H型鋼產量已占大型型鋼產量的30~45%。目前最大的H型鋼腰高1200mm,腿寬530mm。

H型鋼與普通工字鋼相比,具有截面模數大、重量輕、節省金屬等優點,可使建築結構減輕30~40%;又因其腿內外側平行,腿端呈直角,拼裝組合成構件,可節約焊接、鉚接工作量達25%,常用於要求承載能力大、截面穩定性好的大型建築。 H型鋼軋機由水平輥和立輥組成萬能主機架,對軋件進行四面加工,另外還有水平輥輔助機架,專門加工H型鋼的腿端,以控制腿寬。

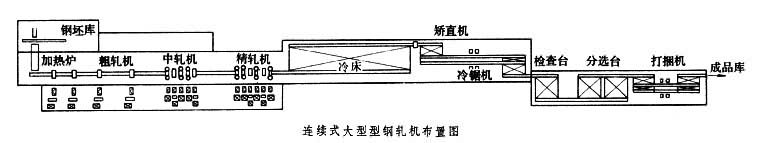

連續式大型型鋼軋機附圖為70年代投產的連續式大型型鋼軋機設備布置圖。主要生產100×50~506×20mmH型鋼,年生產能力達150萬噸左右。粗軋機組有四架二輥式機架,中軋機組有三架萬能式機架和二架軋邊機架,精軋機有四架萬能式機架和二架軋邊機架,由15個機架串連布置成連續軋制系列。它可軋制長達120m以上的軋件,不進行熱切,長尺冷卻後,長尺矯直(矯直速度2~8m/s),並用計算機控制冷鋸機,把幾根長尺鋼材同時鋸成定尺。定尺後的鋼材在作業線上經檢查、分選、列印、標記和打捆等工序。換輥採用整個機座更換方式,每次換輥僅需50分鐘,從而提高了軋機作業率。 型鋼軋制採用萬能式機座,使孔型軋制擺脫了以前依靠經驗的狀態;提高了型鋼斷面尺寸的精度,改善了表面質量和性能的均勻性,只需調整軋輥就可生產出多種規格的產品,減少了軋輥的消耗,能生產出平行翼邊的工字鋼、槽鋼、鋼軌與U型鋼樁,把以前的鋼軌非對稱成形過程改變為對稱成形過程,使鋼軌的成材率提高2%,表面缺陷減少2%,軋輥消耗減少1/5,還提高了軋機的作業率和產量。