形成原因

截至2005年,會展中心、機場、體育場館、商業中心等大型公共建築的建設項目不斷增多,該類建築因使用功能要求高空間、

大跨度,因此較多地採用超長大體積

預應力混凝土結構。

青島國際會展中心工程是2005年度山東省和青島市的重點工程,該工程工期緊(開工時間:2004年11月,竣工時間:2006年5月18日),質量要求高(魯班獎)。該工程的最大技術難點是展廳部分的超長大體積預應力鋼筋混凝土結構的施工,其梁最大跨度30米,截面尺寸1.4米×2.8米,如何在工期的要求下保證超長大體積預應力混凝土結構的施工質量是該工程的關鍵,2005年前已有的技術無法保證該目標的實現。

為了保證該工程的工期和質量,2004年11月~2005年10月,青建集團股份公司技術中心組織相關科技人員針對超長大體積預應力梁板的裂縫控制、大體積混凝土結構實體強度的檢測、預應力混凝土結構後澆帶的封閉時間等技術難點,開展了科技攻關。課題組通過大量試驗研究和理論分析,不僅解決了工程的技術難題,而且形成了“大體積預應力混凝土結構綜合施工技術研究”的科技成果。青建集團股份公司在總結該項技術成果及工程實踐的基礎上編寫形成了《超長大體積預應力混凝土結構施工工法》。

工法特點

《超長大體積預應力混凝土結構施工工法》結合設計、材料、施工工藝三方面,通過配製高性能抗裂早強混凝土和施工過程中的一系列保證措施,可消除預應力大體積混凝土的裂縫,保證工程質量,並具有工效高,施工速度快,工程成本低的特點。

1.大摻量粉煤灰的抗裂早強型高性能混凝土,能夠保證大體積預應力混凝土的質量和耐久性,成本較低,有利於環境保護。

2.大體積混凝土實體強度的檢測和預應力混凝土後澆帶的提前封閉,可以較大地提前工期,降低工程成本。

3.該工法較循環水管的方法,操作簡單、控制方便、成本低。

操作原理

適用範圍

《超長大體積預應力混凝土結構施工工法》適用於超長、大跨度、預應力大體積混凝土梁板結構,也可用於大體積混凝土的轉換層結構施工。

工藝原理

《超長大體積預應力混凝土結構施工工法》的工藝原理敘述如下:

通過摻加粉煤灰、聚丙烯纖維、高效減水劑等措施,最佳化混凝土配合比,降低大體積混凝土的水化熱,增強混凝土的抗裂性能,提高混凝土的早期強度和密實性;依據大體積混凝土的實體強度高於試塊強度的原理,通過檢測結構的實體強度,以提前張拉預應力並拆除模板支撐;通過計算預應力混凝土後澆帶部位的收縮應力,確定出預應力混凝土結構後澆帶合理的封閉時間,以提前封閉並張拉後澆帶區間的混凝土結構。

施工工藝

《超長大體積預應力混凝土結構施工工法》的設計及構造要求如下:

1.混凝土強度等級。為了降低水化熱、防止結構裂縫,預應力大體積混凝土結構強度等級不宜大於C45,且不宜採用補償收縮混凝土。後澆帶部位的混凝土應提高1個強度等級。

2.後澆帶及間歇式膨脹帶。為了防止混凝土收縮應力造成結構開裂,應每間隔50米左右設定一條後澆帶或間歇式加強帶。間歇式膨脹加強帶取代後澆帶,有利於減少後澆帶部位的收縮應力,防止有害裂縫的出現,應優先採用。間歇式膨脹帶的寬度為2~2.5米,其混凝土中摻加一定數量的膨脹劑。

3.後澆帶封閉時間。後澆帶部位混凝土應進行收縮應力的驗算,澆築後混凝土的抗拉強度應大於其收縮應力。後澆帶兩側混凝土澆築後不低於20天,且其兩側混凝土結構的預應力已張拉,即可封閉預應力混凝土結構的後澆帶。

採用《超長大體積預應力混凝土結構施工工法》施工時,為了降低水化熱、防止開裂、提前進行預應力張拉,應配製抗裂、早強型高性能混凝土,青島國際會展中心展廳預應力混凝土配合比見表1。

一、最佳化混凝土配合比的原則

預應力大體積混凝土配合比除應按《普通混凝土配合比設計規程》JGJ 55-2000的規定,根據要求的強度等級、耐久性及工作性進行配合比設計外,還應符合下列規定。

1.千縮率。混凝土90天的乾縮率宜小於0.06%。

2.坍落度。在滿足施工要求的條件下,儘量採用較小的混凝土坍落度;預應力大體積混凝土的坍落度可控制在160±20毫米。

3.水膠比及砂率。混凝土水膠比不宜大於0.40;在滿足工作性要求的前提下,應採用較小的砂率,砂率宜控制在37%~42%。

4.水泥及礦物摻合料用量。為降低水化熱並使混凝土具有一定的早期強度,可摻加基準水泥用量30%左右的Ⅱ級以上的粉煤灰,等量取代20%左右水泥用量。水泥用量宜控制在320~340千克/立方米。

5.用水量。不宜大於180千克/立方米。

6.為提高混凝土的抗裂性能,可摻加0.7~0.9千克/立方米的聚丙烯纖維。

《超長大體積預應力混凝土結構施工工法》的工藝流程是:

主梁底模、次梁底模及單面側模→主、次梁縱向鋼筋→主梁有粘結預應力波紋管定位、敷設,次梁無粘結預應力鋼絞線穿束→有粘結預應力鋼絞線穿束→主梁箍筋綁紮、固定→主、次梁側模→板底模板→板鋼筋綁紮→混凝土澆築→養護→主梁有粘結預應力張拉→次梁無粘結預應力張拉→預應力張拉端封錨。

《超長大體積預應力混凝土結構施工工法》的操作要點如下:

一、模板工程

1.面板採用保溫效果較好的12毫米厚高強覆膜竹膠板,使大體積混凝土表面和中心的溫差控制在10℃左右,有利於大體積混凝土內部強度的均勻增長,見混凝土溫度曲線圖1。

圖1 同斷面試件的測溫曲線

2.設有預應力張拉端的梁,後澆帶兩側採用封口模板,根據預應力錨具按實際尺寸密封(空隙採用密封膠紙),以確保不漏漿和混凝土的密實。無張拉端的梁,後澆帶兩側可採用封口網或快易收口網,底模採用生口模板,其作用是漏漿後能夠及時清理。澆搗後澆帶兩側混凝土時拆除生口模板,之後,再把生口模板安裝上。後澆帶模板見圖2。

圖2 後澆帶模板制安示意圖

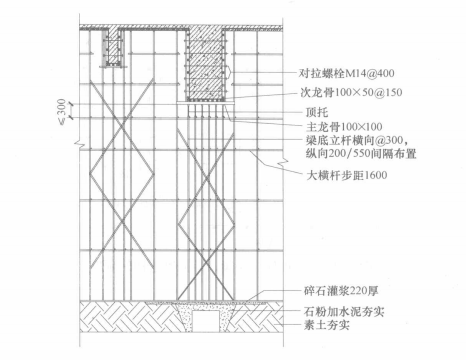

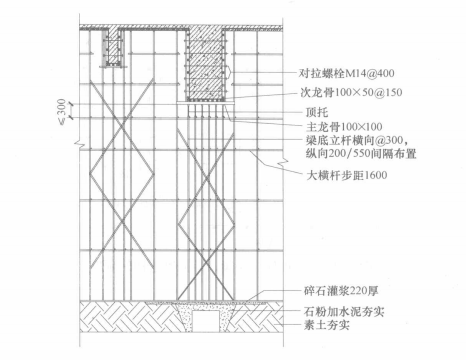

3.大體積預應力混凝土結構的模板屬於高大模板,應通過計算確定模板主、次龍骨的截面尺寸、間距,支撐體系立桿間距、水平桿步高,並驗算支撐體系的地基,水平、垂直剪刀撐按照構造要求設定。立桿採用受力明確的帶頂托的Φ48毫米的鋼管,主龍骨宜採用100毫米×100毫米的方木,見圖3。

圖3 展廳二層梁、板高支模剖面

主梁支撐的縱向水平拉桿與鋼筋混凝土柱(先期澆築)拉好頂緊,主次梁板的各層縱橫水平支撐必須拉通。主梁的縱向剪刀撐在其支撐兩側連續布置,橫向為每5~6米一道;次梁及板的剪刀撐縱橫向每5~6米一道。

模板支架應設定掃地桿,縱橫連通,掃地桿距離樓地面200毫米。立桿及其頂托高出最上層水平桿之上不應大於300毫米;所有立桿之間均用採取對接連線,並保證其垂直度滿足規範要求。為增強扣件的抗滑能力,梁的支撐架應設雙扣件,板的支撐架應梅花丁增設雙扣件。

支撐架立桿底部設鋼底座,採用150毫米×150毫米×8毫米的鋼板,鋼底座下連續鋪設長4米、寬200毫米、厚50毫米的木墊板。

4.模板及支撐體系的拆除。預應力梁張拉前,必須將梁的側模板拆除,防止側模影響預應力張拉;主梁的有粘結預應力張拉完,並且灌漿體的強度已達到設計要求,方可拆除模板支撐;無粘結預應力張拉完畢後,次梁和板即可拆模;後澆帶混凝土達到設計強度,經預應力張拉後,其支撐方能拆除。

二、鋼筋及預應力筋綁紮

1.直徑大於20毫米的鋼筋接頭應選用機械連線,機械連線中應優先選用剝肋直螺紋和鐓粗直螺紋連線方式,不宜用搭接接頭。

2.施工中應嚴格控制鋼筋保護層厚度以保證混凝土的施工質量。樓板及次梁保護層墊塊可採用砂漿墊塊,布置間距不大於1米;主梁由於鋼筋重量較大可採用花崗岩板作為保護層墊塊,或剛度較大成品保護層墊塊。

3.對樑柱、主次梁節點應進行深化設計,並確定鋼筋、預應力筋的綁紮順序,以保證鋼筋的位置、結構的標高和操作的方便。預應力結構的深化設計應結合節點的豎向、縱橫向鋼筋和箍筋的相互排列進行,並按照設計要求間距進行鋼筋和箍筋的綁紮,確保預應力筋能順利通過節點。預應力施工應以普通鋼筋避讓預應力筋為原則,如果發生矛盾,應進行調整。樑柱節點內的柱箍筋應在保證預應力筋通過後,再進行綁紮固定。框架梁鋼筋綁紮如果在模板內進行,應採用單側模板以方便預應力施工。

4.確定預應力孔道高度。首先在綁紮完成的箍筋上,確定孔道跨中高度和反彎點高度。支架鋼筋採用Φ12~14毫米鋼筋,形狀為一字形,長度與梁箍筋寬度相同,水平間距一般不大於1000毫米,與箍筋焊接固定。

支架鋼筋安裝完成後,可鋪放波紋管。在穿入波紋管前,應先將套管旋上波紋管另一端,穿入孔道後將套管倒旋與另一波紋管相連線。為保證連線處的密封性,在套管連線處採用水密性膠帶緊密包紮。波紋管固定後,即可採用人工或機械的方法穿預應力筋。

二端張拉的預應力筋,一般以每跨每一束預應力曲線高處設定一個灌漿泌水孔,水平間距不超過30米。一端張拉的預應力筋在固定端處必須設定灌漿泌水孔。在泌水孔處的波紋管上覆蓋一層海綿墊片和帶嘴的塑膠弧形壓板,並用鐵絲與波紋管綁紮,再用Φ25增強軟管插在嘴上,並將其引出梁頂面,高於頂面約300毫米,加以固定。

三、混凝土工程

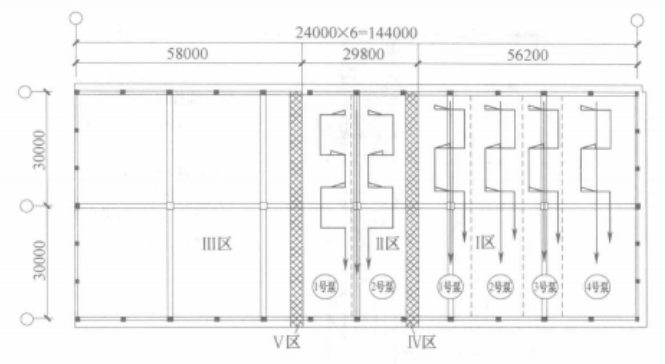

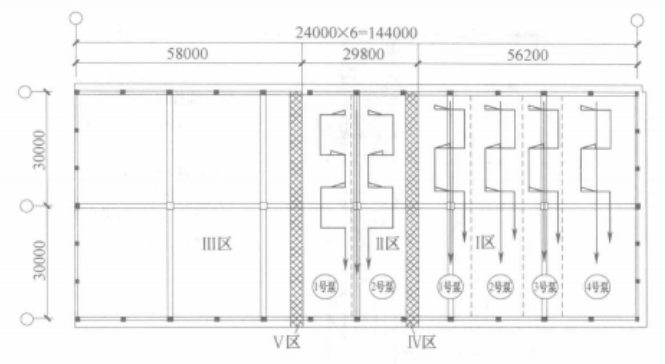

1.混凝土的澆築應按照後澆帶的位置分區段進行,並按照一次澆築的平面尺寸和混凝土量計算混凝土泵的數量、設計澆築路線、確定混凝土的緩凝時間,混凝土初凝時間一般應不小於10小時。青島國際會展中心展廳混凝土澆築順序見圖4。

圖4 展廳二層梁、板混凝土澆築順序

主梁大體積混凝土澆築時,為了使模板支撐體系的荷載分布均勻和避免出現沉陷裂縫,應在豎向分2~3層施工。層與層之間停置時間在2~3小時。每一層的混凝土澆築時採用“分層趕漿法”施工。梁混凝土澆築完成至板底標高后,再與板同時澆築到設計頂標高,見圖5。

圖5 混凝土主梁澆築順序圖

梁採用插入式振搗器,板採用平板式振搗器振搗。梁的鋼筋水平間距較小,截面高度又高,為了振搗密實,採用預先確定振搗路線及位置的方法,在梁鋼筋綁紮前,按照有效振搗半徑,確定好路線,在此路線上的鋼筋綁紮時,適量調整其水平間距,以保證振搗的有效操作。

混凝土澆搗時應注意對預應力孔道的保護,振搗棒應從波紋管間間隙中插入,在波紋管位置振搗棒停留時間儘量不要過長,嚴禁振搗棒直接振搗在波紋管上。為防止在混凝土澆搗時由於預應力孔道意外破損而引起的漏漿,混凝土澆築後,採用人力或機械設備對孔道內鋼絞線進行單根抽拔,這樣可以避免孔道中滲漏的水泥漿凝結並握裹住鋼絞線束造成孔道堵塞。

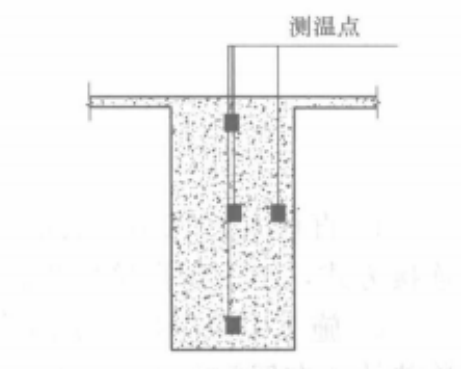

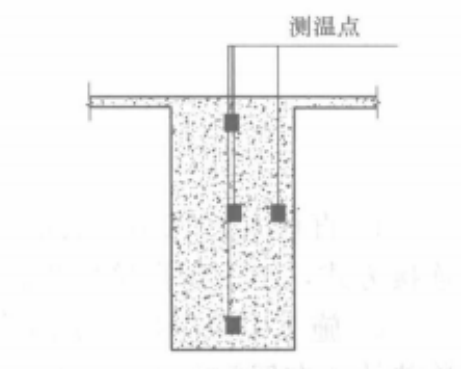

2.加強混凝土的測溫工作,實行信息化管理,隨時控制混凝土內的溫度變化,並做好測溫記錄,及時調整保溫與養護措施,防止出現有害裂縫。混凝土中部與表面的溫差及表面與環境的溫差控制在25℃之內。採用電阻測溫儀測溫,梁中每一測點埋設上、中、下、側4個電阻。上、下、側表面測溫點設在混凝土表面下50~100毫米,中部測溫點設在混凝土的中間位置。測溫點布置見圖6。

混凝土澆築後12小時開始測溫,間隔2小時;48小時後,間隔4小時;96小時後間隔6小時;7天后間隔1天,14天后測溫結束。所有測點與牆體插筋綁在一起,並設定警示標識,安排專人看管,防止人為破壞。

圖6 主梁測溫點布置圖

3.養護。為了保證混凝土的內外溫差和充分利用大體積混凝土內部的溫度提高混凝土的早期強度,應採用保濕、保溫的養護方法。梁側面、底面採用不小於12毫米厚高強覆膜竹膠板模板,並在梁側頂部預留短管滲水至梁的側面帶模養護的方法。頂面採取薄膜外滿鋪兩層草袋保濕、保溫養護;板頂採用覆蓋一層草袋澆水養護。養護時間不少於14天。上述養護措施還應保證混凝土的降溫速率小於1.5℃/天。

4.大體積混凝土實體強度的檢測。大體積混凝土內部溫度高,其強度發展快於同條件及標準養護試塊,因此試塊的強度不能準確反映大體積混凝土的實體強度。為了按實體強度確定張拉及拆模時間,需要找出大體積混凝土強度的增長規律。在會展中心工程,通過對同斷面試件的測溫、取芯、模擬溫升試塊、回彈值的試驗研究,確定了大體積混凝土實體強度的檢測方法,該工程實體強度檢測值見表2。

隨混凝土同步施工,澆築同斷面試件;根據測溫記錄推算混凝土的實體溫度,並結合實體強度的回彈值和對同斷面試件的取芯值確定大體積混凝土的實體強度。

5.預應力張拉及後澆帶封閉。大體積混凝土經實體強度檢測達到設計強度後,即可實施預應力張拉。張拉順序:有粘結→無粘結;縱向框架(次)梁→橫向框架(次)梁;先張拉周邊梁,再張拉中間柱之間梁;同一根梁二端張拉次序應遵循,先內後外,對稱實施的原則。張拉採用多台千斤頂,在框架梁截面的預應力筋兩側對稱進行。為保證張拉質量,應控制張拉應力和張拉伸長值兩項指標。

後澆帶在兩側混凝土澆築20天,且其兩側混凝土結構張拉後進行封閉。後澆帶兩側混凝土張拉前,應拆除模板並鑿毛、清理乾淨;後澆帶混凝土澆筑前應將鋼筋綁紮完善並封閉模板,澆築後應加強養護,養護時間不低於14天當後澆帶混凝土達到設計要求強度後,即可進行預應力張拉。預應力張拉完成後,方可拆除後澆帶跨的梁底支撐。青島國際會展中心展廳張拉及後澆帶澆築順序為Ⅰ區、Ⅱ區、Ⅲ區混凝土澆築→Ⅰ區、Ⅲ區預應力張拉→Ⅳ、V區混凝土澆築→Ⅱ、Ⅳ、V區預應力張拉,見圖4。

材料設備

《超長大體積預應力混凝土結構施工工法》所用的材料、設備及要求如下:

一、原材料要求

1.水泥。宜用中、低水化熱水泥,如:矽酸鹽水泥、普通矽酸鹽水泥或礦渣矽酸鹽水泥,不應採用早強型水泥;所用水泥的鋁酸三鈣(C3A)含量不宜大於8%,使用時水泥的溫度不宜超過60℃;水泥的強度等級不應低於32.5兆帕。

2.骨料。砂宜採用中砂,其要求應符合《普通混凝土用砂質量標準及檢驗方法》JGJ 52的規定。選用級配良好的碎石,粒徑在5~31毫米,含泥量小於1%,並應符合《普通混凝土用碎石或卵石質量標準及檢驗方法》JGJ 53。為避免鹼骨料反應,混凝土應採用非鹼活性的骨料。每立方混凝土中各類材料的總鹼量不得大於3千克。

3.礦物摻合料。在混凝土中摻加的Ⅱ或Ⅰ優質粉煤灰及磨細礦渣粉應分別符合《用於水泥和混凝土中的粉煤灰》GB 1596,《用於水泥和混凝土中的粒化高爐礦渣粉》GB/T 18046中的規定。

4.外加劑。混凝土應採用的高效減水劑和外加劑應分別符合《混凝土外加劑》GB 8076,《混凝土泵送劑》JC 473,《混凝土膨脹劑》JC 476,《混凝土外加劑套用技術規範》GB 50119等規定。

5.聚丙烯纖維混凝土中摻加的聚丙烯纖維的各項指標應符合:線密度偏差率±6%,抗拉強度≥550兆帕,斷裂伸長率≤28%,初始模量≥6600兆帕。

二、套用該工法所需要的主要機具設備見表3和表4,表中機具的數量是依據青島國際會展工程確定的,僅供參考。

質量控制

《超長大體積預應力混凝土結構施工工法》的質量控制要求如下:

一、規範及標準

1.使用該工法所涉及的規範、規程及標準見表5。

2.大體積預應力混凝土摻加粉煤灰的數量可執行該工法“抗裂早強高性能混凝土配合比及材料要求”的規定。

3.大體積混凝土的實體強度較同條件和標養試塊的強度發展快,應按照該工法中“大體積混凝土實體強度的檢測”的方法確定大體積混凝土的實體強度。

4.預應力混凝土後澆帶的封閉時間應執行該工法中“後澆帶封閉時間”的規定。

二、質量保證措施

1.認真審學圖紙,作好同業主、監理及設計的結合,統一思想、統一認識;結合工程的實際向設計提出恰當的建議,以保證工程質量,滿足設計要求。

2.最佳化混凝土的配合比。結合各地區的情況,選用普通矽酸鹽水泥,採用高等級、低水泥用量的方法。嚴格執行經試驗研究的確定高性能混凝土配合比及混凝土外加劑、摻合料等各種材料要求,並在施工中控制好材料用量。

3.對班組做好混凝土澆築的技術交底,在生產過程中要不斷檢查和抽查混凝土攪拌、計量、配合比、材料、攪拌時間、用水量、外加劑使用情況是否符合規定要求。

4.澆筑前應認真檢查鋼筋、模板,糾正鋼筋的位移和模板的尺寸、強度、剛度。支撐要通過設計計算,模板要刷水性隔離劑,做到不漏漿、不變形。

5.建立測溫管理制度。設定專職測溫工及技術管理人員,測溫工應將當日測溫表項目填寫完整並簽名後,及時交給技術管理人員,一方面使管理層隨時掌握第一手資料,另一方面各管理層應及時對有代表性的點位(不得少於3點)掌握測溫記錄值,繪製該點位的中部溫度和上、下、側部溫度變化曲線。以便準確推算溫度變化趨勢和檢查測溫記錄的真實性,以及確認是否增加覆蓋或採取其他措施。

在混凝土澆築時隨時用測溫探桿測出混凝土的入模溫度。在混凝土強度達到1兆帕時,開始對預埋的測溫探頭進行測試讀數。測溫時間安排要求同測溫試件一致。測試結果按不同澆築區填寫,每天早晚將測試結果交技術人員簽閱。

6.為了準確測定大體積混凝土的實體強度在結構混凝土澆築的同時,應製作同斷面試件,將試件取芯的結果與推算值和回彈值進行比較。

安全措施

採用《超長大體積預應力混凝土結構施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.模板體系在施工過程中應派專人進行檢查。對架管、扣件、加固件應按規範要求進行驗收,嚴禁使用不合格的架管、扣件等。支撐立桿、水平桿的間距、步距,模板的主、次龍骨間距,對拉螺栓型號、間距等應嚴格按照方案執行。施工完成後應仔細檢查連線件是否緊固,避免漲模和因架體變形過大導致梁、板下沉。

2.高空作業人員必須經醫生體檢合格,凡患有不適宜從事高空作業疾病的人員,一律禁止從事高空作業。

3.在作業區域劃出禁區,設定圍牆進行封閉,禁止行人、閒人通行闖。高空作業必須配備足夠的照明設備和避雷設施。

4.高空作業人員必須按規定路線行走,禁止在沒有防護設施的情況下沿高牆、腳手架、挑梁、支撐等處攀登或行走。

5.高空作業所需料具、設備等必須根據施工進度隨用隨運且堆放平穩,禁止超負荷。嚴禁亂堆放和在高處拋擲材料、工具、物件。

環保措施

《超長大體積預應力混凝土結構施工工法》的環保措施如下:

1.揚塵污染。採用商品混凝土以減少水泥、砂、石等造成的現場揚塵污染,使揚塵指標控制在規定範圍內。

2.噪聲污染。鋼筋、模板加工區的布置避開生活及辦公區,控制混凝土澆築、鋼筋加工等工序的場界噪聲限值為:夜間55分貝、白天75分貝。混凝土振搗棒宜採用環保型低噪聲產品或採取相應降噪措施,以避免對工人及周邊環境造成噪聲危害。

3.沖洗出場區的混凝土運輸車,防止污染周邊的市政道路。沖洗混凝土泵車、輸送管等的污水應流入現場的明溝及沉澱池中。

4.規範場區管理。按照標準化工地的要求規範場區管理,使進入場區的材料、設備、拆除的周轉材料等按照要求有序堆放。

效益分析

以下為《超長大體積預應力混凝土結構施工工法》在青島國際會展中心工程套用中所取得的經濟及社會效益分析

一、經濟效益

1.混凝土價格對比

通過最佳化混凝土配合比,不僅配製了適合於大體積預應力混凝土的抗裂早強型高性能混凝土,保證了工程質量,而且降低了混凝土的成本,最佳化後的混凝土造價降低49元/立方米,見表6。

青島國際會展中心展廳部位混凝土總量為6752立方米,最佳化前後造價對比如下:

最佳化前:269.84×6752=1816288元,最佳化後:220.4×6752=1485440元,降低造價:1816288-1485440=330848元。

2.與採用循環水管方案的經濟對比分析

循環水管材料及安裝費用:25×3000=75000元,25元為每米水管的安裝及材料費用。

循環系統設備購置及運行費用約為:10000元。

循環水管灌漿費用約為:10000元。

增加的費用75000+20000=95000元。

3.節省模板支撐體系費用分析

端部支撐體系木方模板,扣件鋼管租賃費用節省15×30000=450000元;

中間段支撐體系木方模板,扣件鋼管租賃費用節省45×15000=450000元。

4.總經濟效益分析

330848+95000+900000=1325848元。

註:施工費用以2005-2006年施工材料價格計算

二、工期效益

由於綜合運用了抗裂早強型高性能混凝土、大體積混凝土結構實體強度的檢測方法和預應力混凝土結構後澆帶提前封閉技術,使裝飾、安裝等分項得以提前穿插,加快了工程進度。

兩端預應力張拉提前15天,後澆帶提前封閉30天,中間段預應力提前張拉15天,累計提前工期60天。

三、節能環保效益

按《超長大體積預應力混凝土結構施工工法》要求配製的高性能混凝土,採用大量粉煤灰替代(20%)水泥,不僅保證了結構的強度和耐久性,而且降低了水泥用量,節約了材料和能源,解決了工業粉煤灰帶來的大量環境污染問題,變廢為寶,符合“四節一環保”的要求。

四、社會效益

《超長大體積預應力混凝土結構施工工法》的研究和成功的套用解決了大體積預應力混凝土的質量控制,強度監測和後澆帶封閉等技術難題,並能夠加快施工進度,降低工程成本,為大量的超長、大跨預應力結構工程的施工提供了成功的經驗,進一步的推廣套用將產生良好的社會效益。

套用實例

《超長大體積預應力混凝土結構施工工法》的套用實例如下:

1.工程概況

青島國際會展中心包括會議和展覽中心兩部分,面積67743平方米,其中展廳部分平面尺寸為94×163.05米,地下一層,地上兩層,建築總高32.8米,展廳部分一層為大跨度預應力混凝土結構,二層屋面為大跨度鋼結構,見圖7。展廳一層梁、板的軸線尺寸為144×60米,柱網尺寸為24×30米,由後澆帶將整個平面分成60毫米×56米,60毫米×56米,32毫米×60米三個區域,見圖8。該部分梁板縱橫向框架主梁截面尺寸分別為1.2毫米×2.4米和1.4毫米×2.8米,採用有粘結預應力,屬於大體積預應力混凝土結構;縱橫向框架次梁截面尺寸為0.4毫米×1.4米,採用無粘結預應力,梁板混凝土強度等級為C40。其特點是大跨度、大開間、縱橫雙向預應力梁布置。

圖7 會展中心平面示意圖

圖8 展廳二層結構平面圖

2.施工情況

Ⅰ段一層頂梁板軸線尺寸144米×60米,主框架梁截面尺寸為1400毫米×2800毫米、1200毫米×2400毫米,次梁截面尺寸為400毫米×1400毫米,屬超長大體積鋼筋混凝土結構溫度控制較困難,易產生收縮裂縫。

工程施工時,混凝土配合比採用“超量替代法”,在該層梁板混凝土中摻加一定量的聚丙烯纖維(摻量0.9千克/立方米混凝土),同時沿梁板的長度方向分別在M、K軸線處設定後澆帶。後澆頻寬度1.80米,沿橫向通長設定。在後澆帶兩邊結構混凝土澆築45天后,用高於結構混凝土強度一個標號並摻加一定量微膨脹劑的混凝土進行封閉,同時在混凝土澆築過程中採用“分層趕漿法”,有效的控制裂縫的產生。在混凝土測溫工程中,採用電阻測溫儀測溫,梁中每一測點埋設上、中、下、側4個電阻,上、下、側表面測溫點設在混凝土表面下50~100毫米,中部測溫點設在混凝土的中間位置,隨時觀察溫度變化,保證混凝土中部與表面的溫差及表面與環境的溫差控制在25℃之內。

該段於2004年11月開工,2005年10月竣工。

3.工程監測與結果評價

採用《超長大體積預應力混凝土結構施工工法》,為保證工程施工的穩定,並及時監測各主要工序施工階段對溫差的影響,青島理工大學和施工單位監測組一起對該部位施工進行了全工程監控量測。

施工全過程處於安全、穩定、快速、優質的可控狀態,施工工期比計畫工期提前了60天,使裝飾、安裝等分項得以提前穿插,加快了工程進度。工程質量優良率達到了97%以上,無安全生產事故發生,得到了各方的好評。

1.工程概況

瀚海華庭工程位於青島市貴州路40號,總建築面積85000平方米,主樓地下3層,地上33層,建築總高113.9米。地上三層以下為框架剪力牆結構,四層以上為剪力牆結構,三層頂板為2.2米厚的結構轉換層,該結構轉換層於2004年9月施完成,施工周期為一個月。結構轉換層東西長38.8米,南北長38.16米,面積為1480平方米,C40混凝土用量為2850立方米,鋼筋用量1100噸。

2.施工情況

提高轉換層下層樓板結構的承載力,減少了下層樓板的支撐數量。

選擇普通的鋼管腳手架作為支撐系統,施工方便、操作性強。使用帶頂托的鋼管作為支撐的立桿,受力明確,承載力高,既減少了周轉材料的數量,又提高了支撐系統的安全性。採用50毫米厚木板作為轉換層底模板的次楞骨,提高了模板的保溫性能,並且有利於板材的重複利用。

採用大摻量粉煤灰、最佳化混凝土配合比的方法,降低大體積混凝土的水化熱,保證了轉換層結構的質量,降低了工程成本。

3.套用效果

該工法為轉換層混凝土一次性澆築的方案,雖較二次澆築的方案投入支撐的數量多,但有利於保證整體結構的質量,操作方便,施工速度快,減少了二次施工的措施費。

該方案模板及支撐體系所用的周轉材料均是通用的周轉材料,施工方便,成本較低。

採用最佳化混凝土配合比方法降低水化熱,較預埋冷卻循環水管降溫的方法,操作簡單,成本低(節約鋼管約35噸),並保證了大體積混凝土水化熱溫差的要求。大摻量粉煤灰取代水泥,改善了混凝土的性能,降低了水化熱,保證了工程質量,並有利於環保,其技術經濟效果明顯。在混凝土中摻加了聚丙烯纖維,取消了膨脹劑,改善了混凝土的性能,有效地防止了混凝土裂縫,單位工程經青島市建築工程質監站順利竣工驗收。

1.工程概況

航站樓整體平面呈弧形狀,建築面積105000平方米,平面尺寸為215米(最大環向)×96米,整體結構採用鋼筋混凝土框架結構(圖9),地下兩層、地上兩層其中樓面環、徑向框架梁採用後張有粘接預應力混凝土體系,在地下室A軸和K軸側牆、各層環、徑向井字梁以及樓板均採用後張無粘接預應力混凝土體系,框架梁和井字次梁的結構跨度分別為9~16米不等。後張預應力體系的預應力筋均採用270K級鋼絞線,直徑Φs15.20毫米,標準強度1860(兆帕)採用夾片式錨具,孔道採用鍍鋅金屬波紋管,混凝土強度等級:C40。

圖9 航站樓施工平面示意圖

該工程屬超長結構,平面面積大,如何搞好超長結構大體積混凝土的施工是該工程質量控制的關鍵,並且是青島市範圍內首次採用預應力結構的地下室工程。

2.施工情況

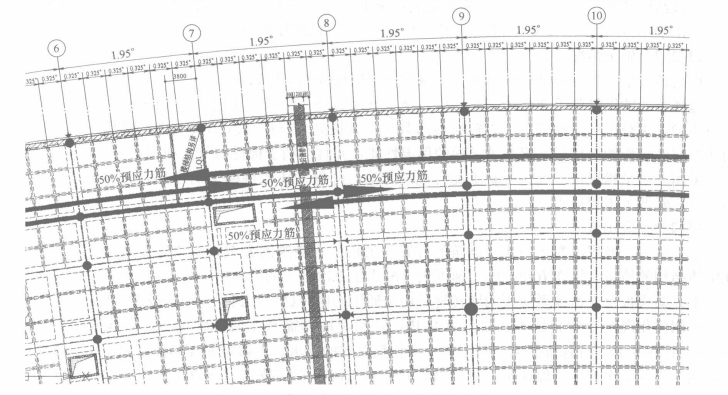

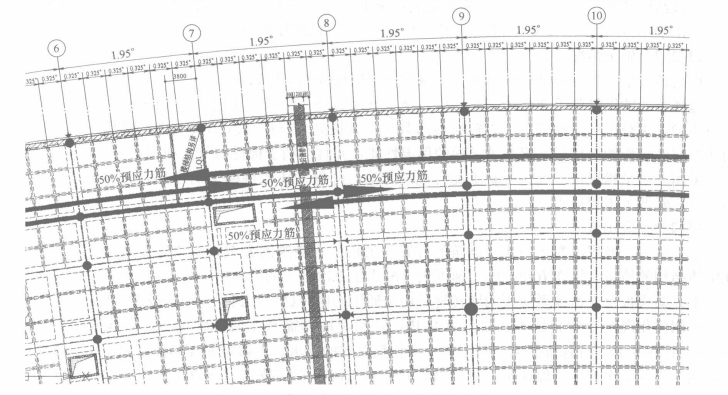

結構中A~K軸/1~17軸區域內框架梁全部採用後張有粘結預應力體系,框架梁內配筋量最大為32根預應力鋼絞線,最小為20根預應力鋼絞線施工中為了滿足預應力筋截面有效預壓應力的要求,在一定長度內進行分段處理。預應力筋採用分段處理的有搭接法和連續法等多種方式。對照該工程的結構和實際配筋特點,縱向採用集中布置和分離式交叉搭接相結合的方法。見圖10。

圖10 航站樓框架梁預應力筋搭接示意圖

此工程預應力梁配筋量較多,在深化設計中對於梁中柱節點處張拉端採用加腋處理的方法在樑柱節點處使得有足夠空間設定多束預應力筋的張拉端。對於寬扁梁體系的結構,一般在樑柱節點處柱四周的加強鋼筋較多,而加腋可以使張拉端避開鋼筋加強區。這樣在保證了預應力筋施工的質量同時又保證了非預應力筋的施工要求。

工程施工時,混凝土配合比採用“超量替代法”,在該工程梁板混凝土中摻加一定量的聚丙烯纖維(摻量0.9千克/立方米混凝土)該工程後澆帶將整體劃分為8部分,後澆頻寬1.2米,同時在較大區域內設定混凝土膨脹頻寬2米,設定後澆帶、分區施工、釋放施工前期混凝土收縮應力,在樓板及剪力牆施加預應力抵消溫度應力和部分收縮應力同時在混凝土澆築過程中採用“分層趕漿法”,有效地控制裂縫的產生。在混凝土測溫工程中,採用電阻測溫儀測溫,隨時觀察溫度變化保證混凝土中部與表面的溫差及表面與環境的溫差控制在25℃之內。採取以上措施有效控制了超大面積超長結構施工中的混凝土收縮變形。

該工程於2005年6月1日開工,2006年7月10日主體工程竣工。

3.套用效果

工程中成功套用“超長大體積預應力混凝土結構施工”工法,保證了預應力在結構中的套用效果,並有效地控制了混凝土的伸縮裂縫,取得了良好的社會及經濟效果。該工程主體工程達到優良標準,因控制準確有效,使工期得到有效保證,縮短了後澆帶澆築時間,降低了後澆帶封閉時間過長而帶來不良影響,同時避免了因地下室裂縫滲漏而造成的維修損失。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《超長大體積預應力混凝土結構施工工法》被評定為2005-2006年度國家二級工法。