形成原因

傳統的裝配式樓蓋一般是以

預應力混凝土預製實心平板(或空心平板)為底板,再

澆築混凝土疊合層而形成的

疊合樓板,存在著預製底板預應力鋼筋用量較多,樓板單向受力不足,整體性、抗震性和抗裂性等結構性能較差;現澆樓蓋在施工中支模難,模板用量大、施工進度慢、污染大、且易產生溫度收縮裂縫等。為克服上述存在的問題,曙光控股集團有限公司、湖南高嶺建設集團股份有限公司在與湖南大學等大專院校合作研發新型裝配整體式樓蓋體系的基礎上,推廣套用新型單向預應力雙向配筋大跨度混凝土疊合樓蓋體系,取得了較好的成效。為使施工工藝的規範化,曙光控股集團有限公司、湖南高嶺建設集團股份有限公司通過對實踐中的施工工藝加以總結和提升,形成《預應力混凝土雙向疊合樓板施工工法》。

圖1 預應力混凝土雙向疊合樓板

工法特點

《預應力混凝土雙向疊合樓板施工工法》的工法特點是:

一、預應力預製薄板為先張法預應力混凝土構件,板上設有“T”形肋,提高了薄板的剛度和抗彎承載力,增加了薄板與疊合層的咬合力,控制了預應力反拱值;板端設有吊鉤,使運輸及施工過程中吊裝方便且不易折斷。

二、預應力預製薄板板肋上預留長方形孔,用於布置橫向受力鋼筋從而形成雙向受力樓板,改善了疊合樓板的受力性能,同時,疊合層混凝土澆築後肋上孔洞混凝土可形成“銷栓”效應,加強了疊合板整體性。此外,預留孔洞還可方便布置樓板內的預埋管線。

三、在預製薄板拼縫處配置折線鋼筋,大幅度提高樓板開裂荷載,解決正常使用情況下普通現澆混凝土樓板出現的開裂現象。

四、施工階段不需鋪設模板,僅需在板底布置數道豎向支撐,節約了模板;採用預應力技術,節約鋼筋;現場鋼筋綁紮及混凝土澆築量少,減少環境污染、提高施工效率,降低工程造價。

操作原理

適用範圍

《預應力混凝土雙向疊合樓板施工工法》適用於抗震設防裂度小於或等於9度地區的一般多高層工業與民用建築預應力混凝土雙向疊合樓蓋和屋蓋施工;對於處於侵蝕環境、結構表面溫度高於100℃、或有生產性熱源且結構表面溫度經常高於60℃時,應另作處理;對耐火等級有較高要求的建築物,還應按國家2007年前已執行的有關標準、規範的要求進行處理。

工藝原理

《預應力混凝土雙向疊合樓板施工工法》的工藝原理敘述如下:

以預應力預製薄板為底板,並在板肋上預留的長方形孔中穿置橫向受力鋼筋,再在預製薄板拼縫處布置折線形抗裂鋼筋,最後澆築疊合層混凝土,從而形成雙向受力整體的疊合樓板。

施工工藝

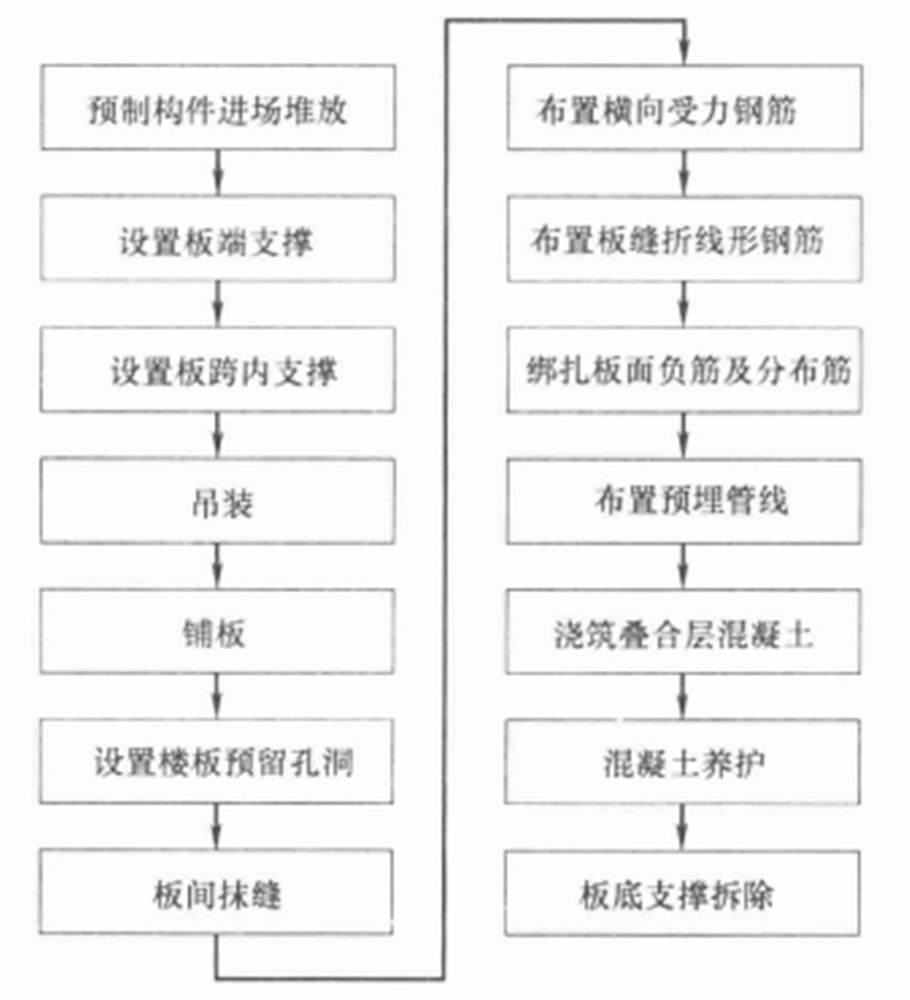

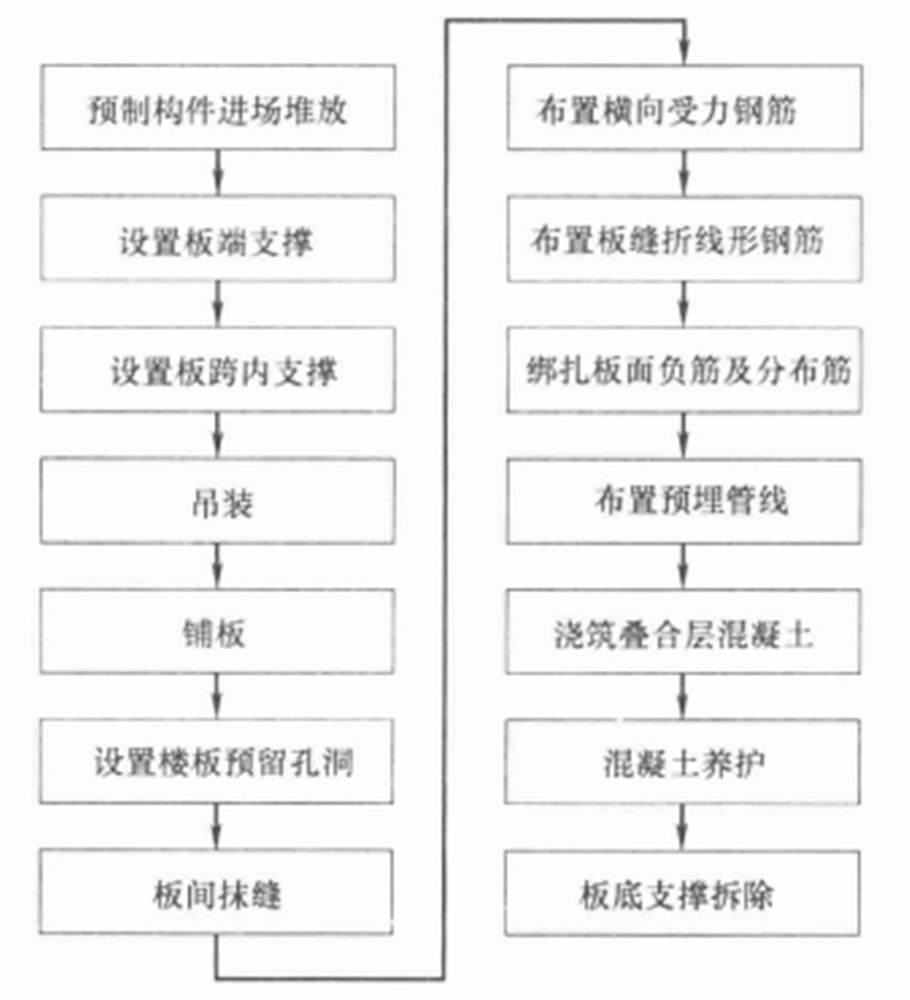

《預應力混凝土雙向疊合樓板施工工法》的工藝流程是:

預應力預製薄板進場堆放→設定板端支撐→設定板跨內支撐→吊裝→鋪板→設定樓板預留孔洞→板間抹縫→布置橫向受力鋼筋→布置板縫折線形鋼筋→綁紮支座負筋及分布鋼筋→布置預埋管線→澆築疊合層混凝土→混凝土養護→拆除支撐,具體做法如圖2所示。

圖2 施工工藝流程圖

《預應力混凝土雙向疊合樓板施工工法》的操作要點如下:

一、施工準備

1.根據施工進度安排確定預製薄板的安裝及疊合層混凝土澆築軸線順序。

2.確定預應力預製薄板的堆放場地並進行場地平整。堆放場地應安排在塔吊或起重機的工作區域內,避免二次轉運。

3.對施工人員進行相關技術交底。

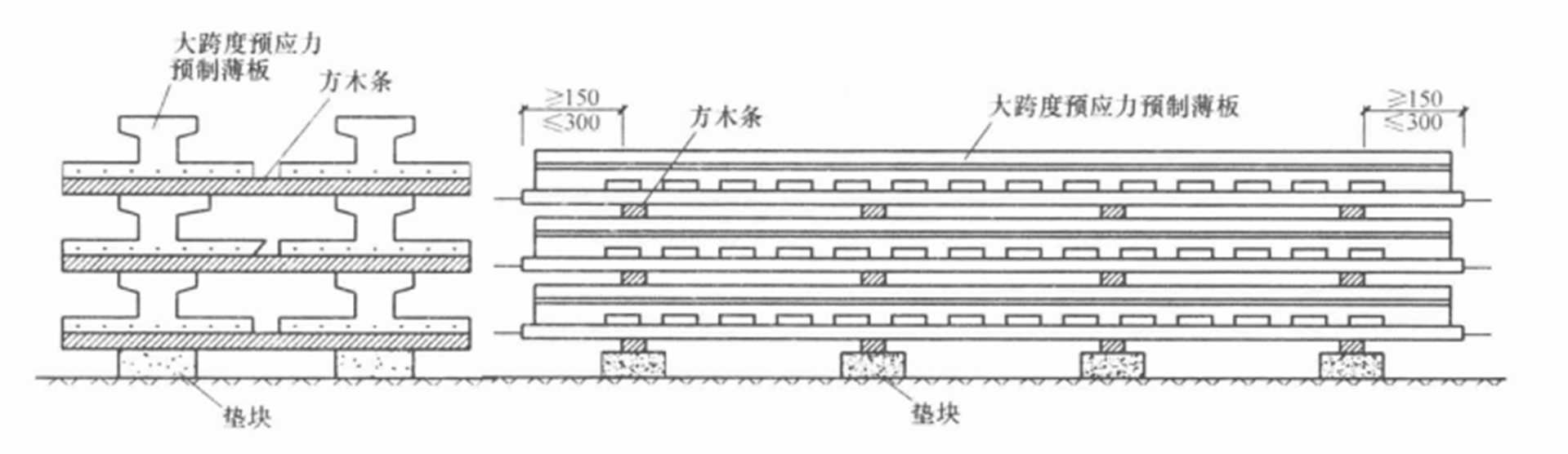

二、預應力預製薄板的現場堆放

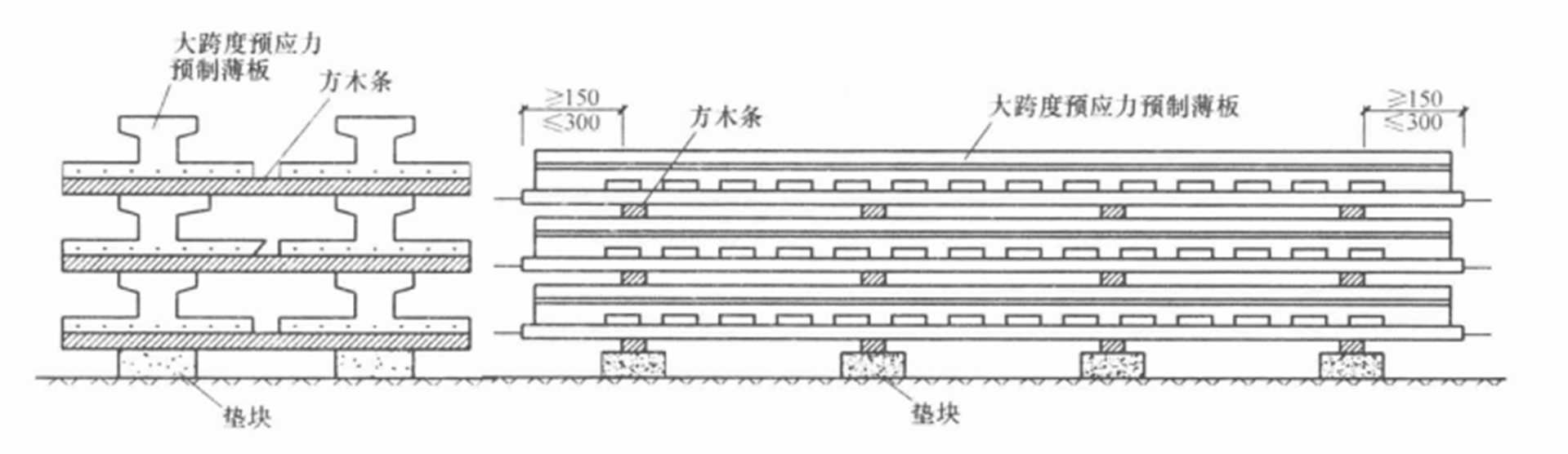

預應力預製薄板進場後應堆放於地面平坦處,堆放場地應平整夯實。堆放或運輸時,預製薄板不得倒置,最底層薄板下部應設定墊塊,墊塊的設定要求為:當板跨度為6.0米≤L≤7.5米時,應設定4道墊塊,當板跨度為7.5米<L≤8.7米時應設定5道墊塊。墊塊上應放置墊木再將薄板堆放其上。各層薄板間也須設定墊木,且墊木應上下對齊,最外側墊木距板端距離≤300毫米且≥150毫米,不得有一角脫空。每跺堆放層數不大於7層,不同板號應分別堆放。具體堆放如圖3所示。

圖3 預應力預製薄板施工現場堆放示意圖

三、設定板端支撐

1.當疊合板板端遇梁時,板端支撐設定如圖4所示。

2.當疊合板板端遇剪力牆或柱時,在疊合板板端處設定一根橫向木條,木條頂面與板底標高相平,木條下方沿橫向每隔1米間距設定一根豎向支撐(板端遇柱時,柱寬範圍內視柱寬設定1~2根豎向支撐即可)。具體支撐設定如圖5所示。

四、設定板跨內支撐

1.當疊合板跨度為6.0米≤L≤7.5米時,板底處沿疊合板縱向至少設定2道支撐。

2.當疊合板跨度為7.5米<L≤8.7米時,板底處沿板縱向至少設定3道支撐。

3.板底支撐設定方法如圖6所示。

圖6 疊合板板底支撐設定示意圖

五、吊裝

預應力預製薄板每端各設有兩個吊鉤,吊裝時應將起重設備的吊繩(吊鉤)套人預製薄板兩端吊鉤上,且保證為四點起吊,不得兩點起吊或三點起吊,不得將吊繩(吊鉤)套入板肋預留孔內進行吊裝。起吊前將板面雜物清理乾淨,板上不能放置其他重物,且每次只能單塊吊裝;吊裝過程中應使板面基本保持水平,起吊、平移及落板時應保持速度平緩,避免速度過快形成較大的慣性力。

六、鋪板

1.預應力預製薄板安裝前應按設計圖紙核對板的型號及板長,並檢查板質量,如有變形、斷裂、損壞現象,不得使用。

2.鋪板前應在要鋪板部位(四周梁邊、牆邊或柱邊)註明板的型號及板長,以方便鋪板時快速安裝就位。

3.當疊合板疊合層混凝土與板端梁(剪力牆、柱)一起現澆時,預應力預製薄板板端伸入梁(剪力牆、柱)內不小於10毫米,先把一端的板端預應力鋼絲向下彎折90°,再將另一端的板端預應力鋼絲插人梁(剪力牆、柱)鋼筋籠內,然後將預應力鋼絲被彎折過的板端擱置於梁(剪力牆、柱)模板上面,最後將預應力鋼絲彎折回位,則兩個板端的預應力鋼絲都可以順利的插入梁(剪力牆、柱)鋼筋籠內。具體做法如圖4、圖5所示。

4.當疊合板擱置於樑上或牆上時,預製薄板板端擱置於樑上或磚牆上的長度為不小於80毫米。鋪板前應先在樑上或牆上用水泥砂漿找平,鋪板時再用10~20毫米厚水泥砂漿坐漿找平,水泥砂漿的強度等級不低於M5且不低於砌築砂漿的強度等級,具體做法如圖7、圖8所示。

5.當遇柱角等情況需設定現澆板帶時,現澆板帶做法為:板頻寬≤200毫米時,採用吊模現澆;板頻寬>200毫米時,採用下部支模現澆。

6.當預應力預製薄板鋪設完成後需在板面堆放鋼筋等材料時,須嚴格按照預製薄板的設計施工荷載進行荷載控制,堆積高度不能過高,同時要求儘量均勻堆放,以免在堆放處產生過大集中荷載,造成預製薄板的局部變形。

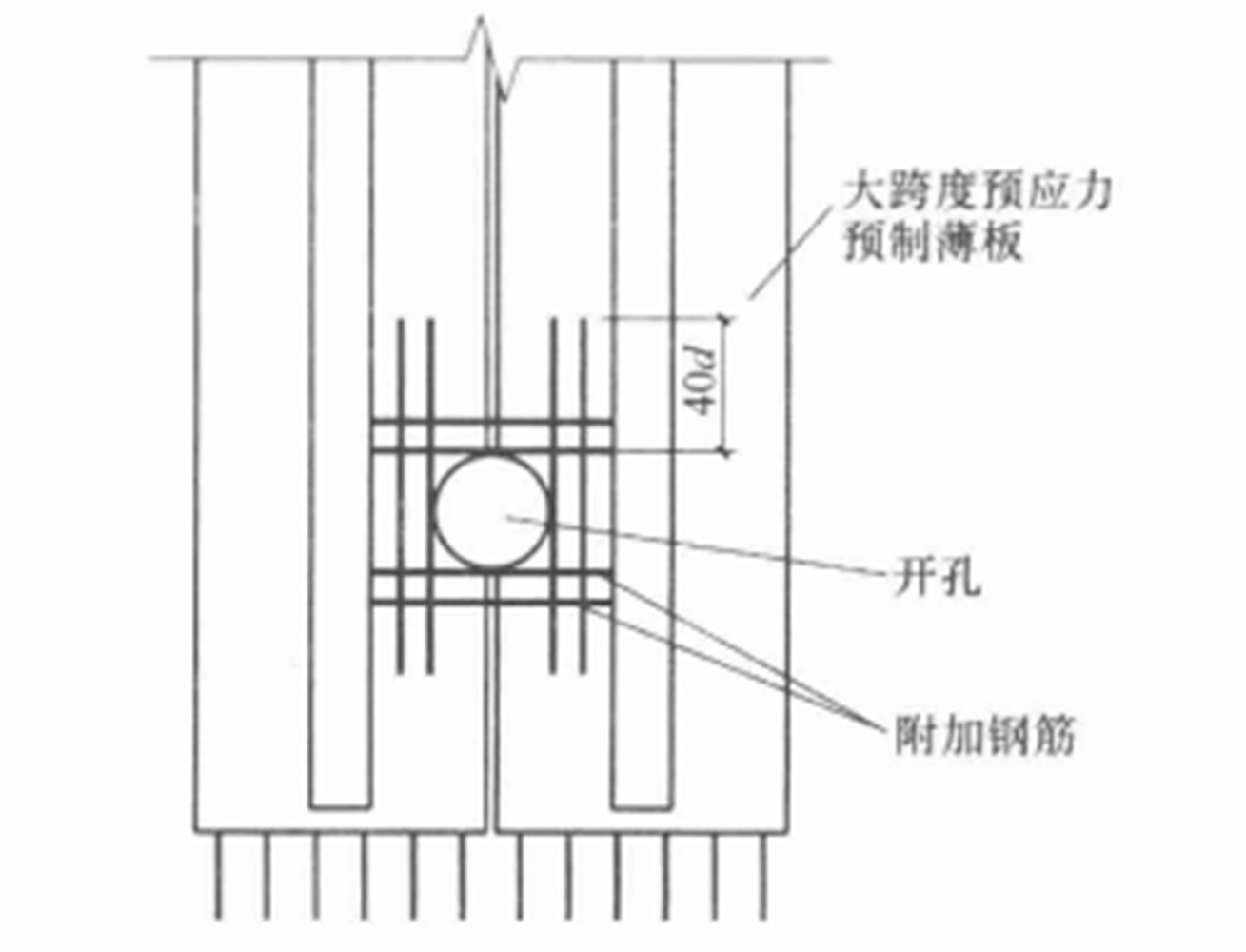

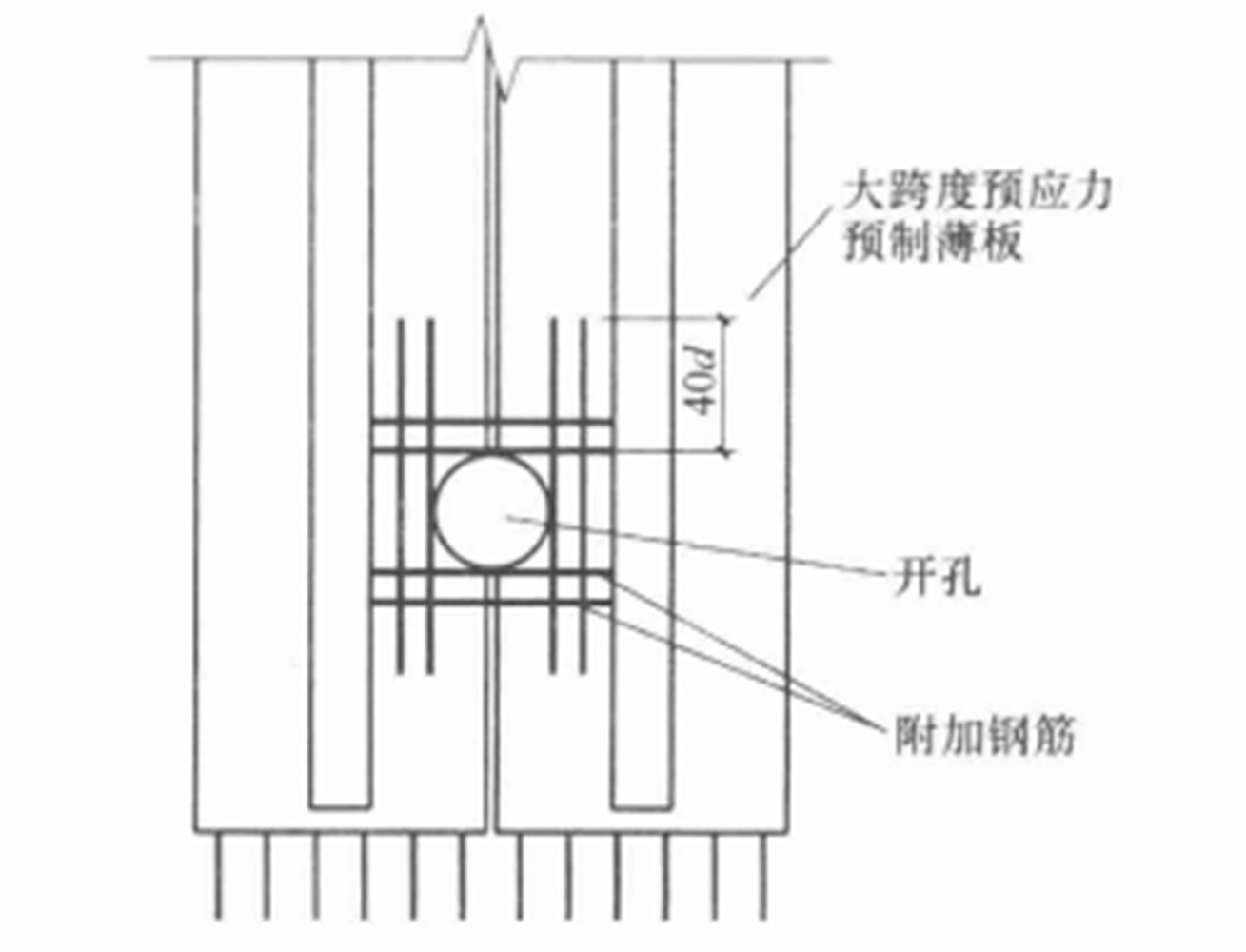

七、設定樓板預留孔洞

當疊合板上需開孔時,應根據等強代換的原則配筋補強,即在孔洞四周配置附加鋼筋,並根據板面荷載的大小每側選用不小於2Φ8的附加鋼筋。垂直於板肋方向的附加鋼筋應伸至肋邊,平行於板肋方向的附加鋼筋應伸過洞邊距離不小於40d(d為附加鋼筋直徑),具體做法如圖9所示。

圖9 疊合板上開孔補強示意圖

八、板間抹縫

預製薄板的拼縫寬度應不大於15毫米。為防止澆築疊合層混凝土時漏漿,在預應力預製薄板的拼縫間應採用M10水泥砂漿抹縫。

九、布置橫向受力鋼筋(穿孔鋼筋)和折線形鋼筋(抗裂鋼筋)

先布置橫向受力鋼筋,再在預製薄板拼縫處、穿孔鋼筋的上面布置折線形抗裂鋼筋。一般情況下,肋上每個預留孔中穿一根橫向鋼筋,此時橫向鋼筋間距為200毫米;當橫向鋼筋需加密時,可在每個孔內穿兩根鋼筋,此時橫向鋼筋間距為100毫米。折線形鋼筋綁紮在橫向鋼筋上面進行定位,橫向鋼筋和折線形鋼筋應儘可能貼近預應力預製薄板板面,折線形鋼筋中部位於預製薄板拼縫上方。具體做法如圖10所示。

圖10 預應力預製薄板拼縫平面圖

十、布置板面支座負筋及分布筋

布置板面支座負筋及分布筋時,先將垂直於板肋方向的支座負筋或分布筋放置於板肋上,再將平行於板肋方向的負筋或分布筋放置於垂直板肋方向的支座負筋或分布筋的下方,同時兩個方向的板面鋼筋綁紮連線,具體做法如圖11所示。

圖11 疊合板支座負筋及分布筋布置示意圖

十一、布置預埋管線

預埋管線可布置於預應力預製薄板板肋間並從肋上預留孔中穿過,不得從板肋上跨過。開關盒的安裝如圖12和13所示。

十二、澆築疊合層混凝土

1.疊合層混凝土的澆築必須滿足《混凝土結構工程施工質量驗收規範》GB 50204中相關規定的要求。

2.為保證後澆混凝土與預應力預製薄板疊合成為一整體,澆築疊合層混凝土前,必須將預應力預製薄板表面清掃乾淨並澆水充分濕潤,但不能積水,施工時應特別注意。

3.澆築疊合層混凝土時,套用平板震動器振搗密實。此外,要求混凝土布料均勻,布料的堆積高度嚴格按設計的施工荷載進行控制,以避免局部施工荷載過大導致預應力預製薄板的局部變形。

4.澆築完成後,應按相關施工規範規定對混凝土進行養護。

十三、板底支撐拆除

1.疊合板拆除底部支撐時疊合層混凝土的強度應滿足《混凝土結構工程施工質量驗收規範》GB 50204中相關規定的要求。

2.對於跨度L≤8.0米的疊合板,拆除底部支撐時疊合層混凝土的強度應達到設計的混凝土立方體抗壓強度標準值的75%以上。

3.對於跨度L>8.0米的疊合板,拆除底部支撐時疊合層混凝土的強度應達到設計的混凝土立方體抗壓強度標準值的100%。

材料設備

一、材料

《預應力混凝土雙向疊合樓板施工工法》所用的材料明細如下:

1.預應力預製薄板混凝土強度等級為C50,預應力鋼筋採用1570級Φ4.6消除應力螺旋肋鋼絲。

2.除預應力鋼筋外,所有非預應力鋼筋均採用三級鋼(HRB400)。

3.後澆疊合層混凝土強度等級≥C30。

4.板間抹縫採用M10水泥砂漿,梁面或牆面找平層水泥砂漿強度等級不低於M5且不低於砌築砂漿的強度等級。

二、機具設備

《預應力混凝土雙向疊合樓板施工工法》所用的機具設備明細如下:

3~8噸塔吊或起重機、吊繩、牽引繩、鋼管支撐、木方條、混凝土泵車、平板振動器、經緯儀、水準儀、鋼捲尺等。

質量控制

《預應力混凝土雙向疊合樓板施工工法》的質量控制要求如下:

一、預應力預製薄板的型號、跨度必須符合設計要求,且無裂紋、翹曲等變形損壞缺陷;產品應符合質量要求,應有出廠合格證。

二、預應力預製薄板鋪設完成後,板面標高、坐漿、板端堵孔、板縫寬度應符合設計要求及施工規範的規定。

三、允許偏差

1.預應力預製薄板外觀尺寸允許偏差按《混凝土結構工程施工質量驗收規範》GB 50204表9.2.5相關規定進行檢驗。

2.預應力預製薄板板端伸入梁(剪力牆、柱)內長度允許偏差為±2毫米;板擱置於梁(牆)面長度允許偏差為±10毫米。

3.預應力預製薄板板塊下表面相鄰高低差為2毫米。

四、樓板下部支架必須有足夠的強度、剛度和穩定性;支架的支撐部分必須有足夠的支撐面積。下部支架的安裝及允許偏差項目應滿足《混凝土結構工程施工質量驗收規範》GB 50204等相關施工規範要求。

五、鋼筋綁紮、安裝及允許偏差項目應滿足《混凝土結構工程施工質量驗收規範》GB 50204等相關施工規範要求。

六、疊合層混凝土澆筑前預應力預製薄板板面的材料堆放,以及疊合層混凝土澆築時的布料都應均勻,堆積高度嚴格按設計的施工荷載進行控制,以避免局部施工荷載過大導致預應力預製薄板的局部變形或板面下沉。

七、嚴格按照設計圖紙施工,不可隨便更改設計圖紙上的預應力預製薄板型號、長度和疊合層混凝土厚度,如需更改應重新進行設計及核算。

八、建立質量保證體系,開展全面質量管理活動,各工序指派專人負責,技術人員跟班作業。

九、施工前,必須向參與施工人員進行詳細的技術交底。

十、做好各種材料、機具進場驗收和使用前複查工作,不經複查嚴禁使用。

十一、對部分沒有把握的關鍵工序,施工前做好試驗工作,以確定切實可行的施工方案。

安全措施

採用《預應力混凝土雙向疊合樓板施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

一、制定詳細的疊合板施工操作細則,包括預應力預製薄板的堆放、支撐設定、吊裝、鋪設及疊合層混凝土澆築等,嚴格按操作細則施工。

二、施工前應進行安全技術交底,使操作人員清楚地認識到該工程應注意哪些不安全因素,並加以高度預防。

三、所使用的機械設備必須安全可靠,性能良好,同時應設有限位保險裝置。

四、機械設備用電必須符合“三相五線制”及三級保護的規定。

五、預應力預製薄板吊裝時應制定詳細安全操作細則並嚴格執行。

六、預應力預製薄板吊起後,嚴禁人員在板下作業,並用牽引繩控制板擺動及引導就位,防止撞擊設備及人員。

環保措施

《預應力混凝土雙向疊合樓板施工工法》的環保措施如下:

一、施工吊裝作業時應儘量做到一次吊裝完畢,減少往返及重複次數。

二、混凝土澆築時間儘量選在白天,且應有減噪措施,以免噪聲過大幹擾附近居民。

三、混凝土澆築及養護產生的污水應進行集中處理後再排放。

四、加強環保管理力度,落實環保措施。

五、加強宣傳與教育,提高施工人員的環保意識。

效益分析

《預應力混凝土雙向疊合樓板施工工法》的效益分析如下:

一、節約鋼筋:疊合板由於在預製構件採用了預應力鋼筋,使得鋼筋用量比普通現澆樓板要減少3~8千克/平方米。

二、節省模板:疊合板施工時只需設定數道豎向支撐,與普通現澆樓板相比,可以節約0.01立方米/平方米的木材。

三、工期縮短:疊合板屬於部分構件由工廠預製、現場裝配併疊合混凝土而成,底部支撐少,現場綁紮鋼筋和澆注混凝土的量少,施工進度快,且預應力預製薄板的施工不受天氣等外界因素的影響。與普通現澆樓板相比,疊合板可以節約施工工期1/3左右。

四、抗裂性好:由於疊合板採用高強預應力鋼筋,同時板拼縫處設定了折線形抗裂鋼筋,使得樓板開裂荷載大幅提高,能解決正常使用情況下普通現澆混凝土樓板出現的開裂現象。

疊合板與傳統現澆樓板的經濟指標對比如表1所示。

對比內容 | 鋼筋用量(千克/平方米) | 模板用量(立方米/平方米) | 抗裂性 | 施工工期 |

|---|

| | | | |

| | | | |

套用實例

《預應力混凝土雙向疊合樓板施工工法》的套用實例如下:

“時代廣場”工程項目位於浙江省溫嶺市萬昌北路與九龍大道交接路口,總建築面積為96000平方米,主體建築為34層,框架剪力牆結構,在樓蓋的施工過程中套用了《預應力混凝土雙向疊合樓板施工工法》,使樓蓋的施工工期縮短了142天,占樓蓋施工計畫工期的34%左右,節省了樓蓋造價33%左右。

“月河大廈”工程項目位於浙江省溫嶺市三星大道車站對面,總建築面積為68000平方米,在樓蓋的施工過程中,套用《預應力混凝土雙向疊合樓板施工工法》,縮短了樓蓋施工工期136天,約占樓蓋施工計畫工期的36%;降低了樓蓋工程造價30%左右。

“嵊州·世貿廣場星級酒店”工程項目位於浙江省嵊州市東官河路與環城南路的交界口,總建築面積為50000平方米,在樓蓋的施工過程中,套用了《預應力混凝土雙向疊合樓板施工工法》,使樓蓋施工工期加快了98天,約占樓蓋施工計畫工期的32%;樓板鋼筋用量比現澆樓板減少約27%,樓蓋造價節約了31%左右。

榮譽表彰

2009年10月19日,中華人民共和國住房和城鄉建設部以“建質[2009]162號”檔案發布《關於公布2007-2008年度國家級工法的通知》,《預應力混凝土雙向疊合樓板施工工法》被評定為2007-2008年度國家一級工法。