形成原因

隨著橋樑建設的飛速發展,

預應力混凝土連續箱梁由於具有整體剛度大、施工質量容易保證、養護成本低等優點,已廣泛套用於我國客運專線和城市高架橋等大型橋樑建設中。因長期以來我國對軟土地區的橋樑結構現澆施工均採用滿堂支架地基處理或鋼管樁配合梁式結構處理等傳統的落地支架方案,而傳統的落地支架往往受地質條件的影響,地基的沉降量不易控制而造成梁體的線型不夠理想,而且使用傳統的落地支架投入大,占地大,穩定性不易控制,同時施工工期、施工安全、占道對交通的影響都難以滿足規定的要求。

移動模架法施工是一種新型的專用機械化橋樑施工技術,具有以下明顯的優點:第一是工序簡單施工周期短,同時移動模架逐孔施工,材料設備攤銷量小,具有明顯的經濟效益﹔第二是不需進行基礎的處理,適用範圍廣;第三是移動模架對於高墩橋樑具有顯著的安全性,同時可不影響橋下的通車要求。

合武鐵路楊家坳大橋3~4號墩之間線路上有一付重型道岔,設計從3號墩到9號墩共6孔梁採用連續箱梁布置,施工方法採用移動模架法施工。由於3~9號墩墩高約40米左右,且位於山間窪地上無法在原位拼裝移動模架,移動模架只能在0號橋台路基上拼裝成型,然後從橋台走行到3~4號墩之間開始制架第一孔梁,因此移動模架如何通過0~3號之間的3孔空跨是本工程最大難點。

針對該橋的現場環境和混凝土連續箱梁的結構特點,中鐵二十五局集團有限公司研製開發了HDMZS32米/900噸型上行式移動模架,該模架最大特點為模架首先通過3孔空跨後再逐孔現澆連續箱梁。施工過程中,通過採取一系列措施,安全優質地完成了6孔連續梁的制架,在總結本工程成功的施工經驗後形成了《上行式移動模架過空跨制架預應力混凝土連續梁工法》。

工法特點

《上行式移動模架過空跨制架預應力混凝土連續梁工法》的特點有:

1.該工法使用的HDMZS32米/900噸型上行式移動模架,具有空載過墩、移動模架雙向縱移、支腿自動轉移、調整局部結構後雙向施工的功能。

2.一孔梁段施工完成後移動模架整體行走至下一孔,無需多次拼裝模板及預壓,施工周期短且所需人員少。

3.調整主梁之間的距離和模板頂托高度即可適應32米梁和24米梁的各種幾何尺寸梁段的澆築,設備通用性好。

4.結構受力明確,理論計算結果與實際發生情況吻合,結構安全可靠,而且有利於箱梁的施工控制,保證良好的線形。

5.該工法跨中無任何支撐,因此跨間地基不需處理,同時在施工時不影響橋下交通,具有顯著的社會經濟效益。

6.與同類移動模架相比,該模架具有安全係數大、造價低的特點,同時可以適應於全橋橋跨中間開始制梁的工況,設備通用性大。

操作原理

適用範圍

《上行式移動模架過空跨制架預應力混凝土連續梁工法》適用於32米、24米簡支梁和32+6.5米預應力混凝土連續箱梁逐孔現澆。特別是梁部從橋中開始施工、從首跨開始施工、墩身超過一定高度搭設支架有困難、施工現場地基軟弱或橋下有通車通航要求時,以本移動模架施工具有很大的優越性。

技術理論

《上行式移動模架過空跨制架預應力混凝土連續梁工法》的技術理論是:

一、移動模架基本構造

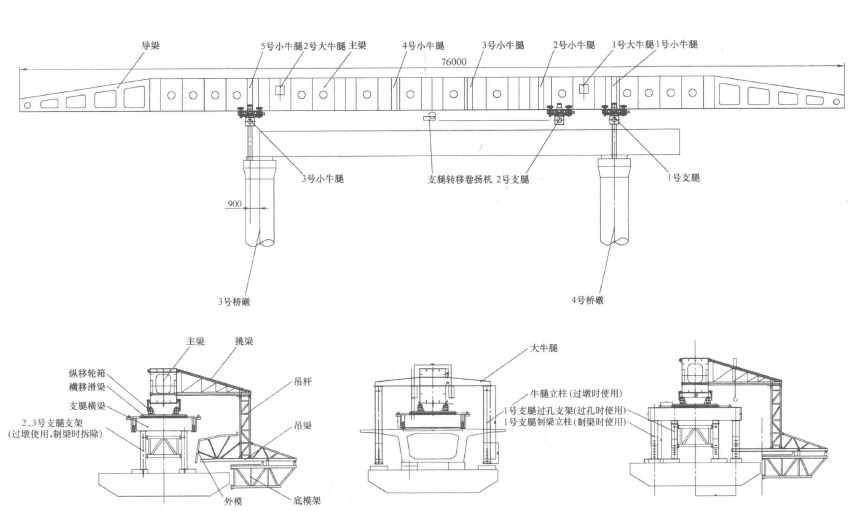

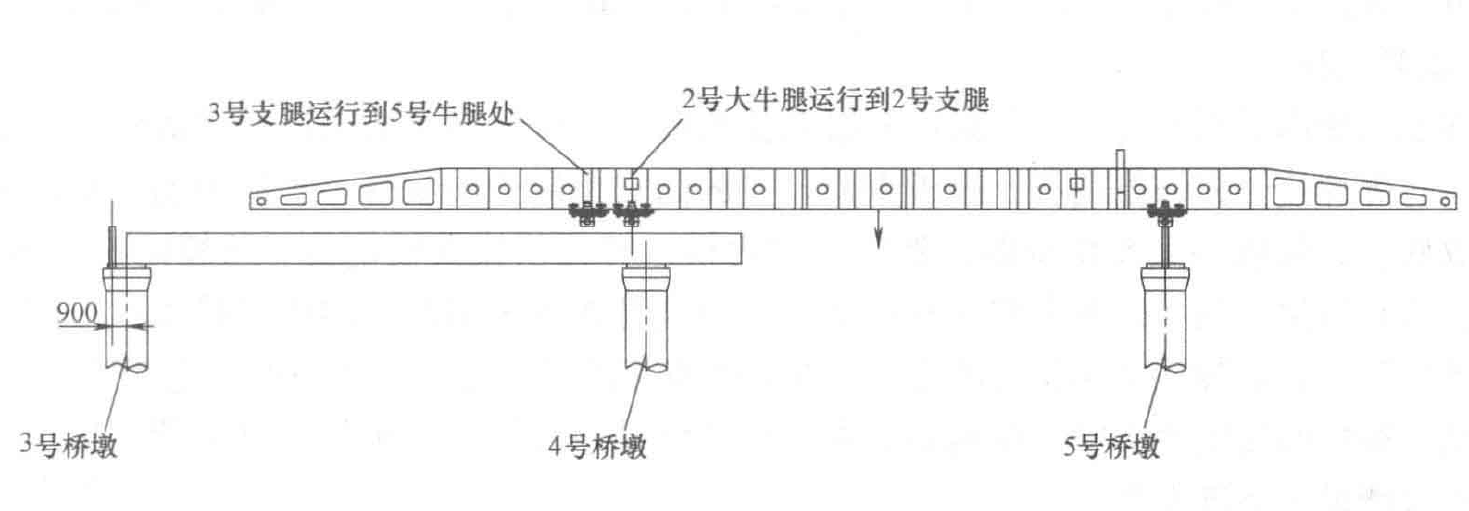

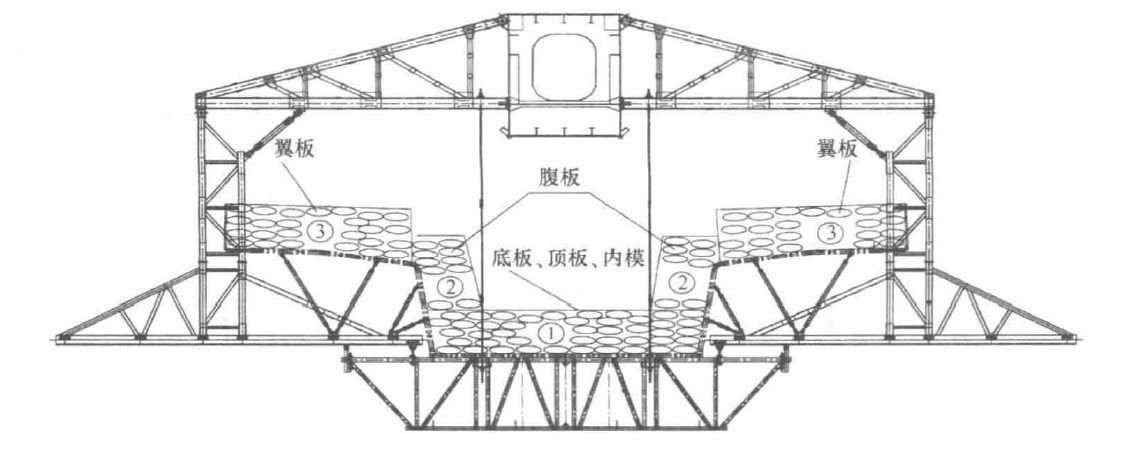

本移動模架在結構上可以分為:承重主梁及其導梁、挑梁、吊桿、吊梁、外模系統、內模系統支腿結構、整機縱橫移及支腿轉移機構、爬梯平台及等幾部分,構成一個完整的承載結構體系。

二、工作原理

本移動模架由主梁承重系統、支承系統、吊架系統、移動系統以及模板五大部分組成。工作時,整個模架由前後各兩個支腿支承,前支腿支撐在待制箱梁前方的橋墩上,後支腿支撐在已製成箱梁的前端,過孔時後支腿在已製成箱梁頂面上移動。承重的主梁系統位於橋面上方,外模系統吊掛在承重主樑上,主梁系統通過支腿支撐在梁端、墩頂。過孔時外模系統橫向開啟以避開橋墩。外模系統隨主梁系統一同縱移。

三、特殊結構及關鍵技術

1.考慮到該模架要空載時通過3孔空跨,以及各個工作狀態下的抗傾覆穩定係數滿足規範要求,該模架主梁和導梁設計總長為76米,約為標準跨度的2.4倍。

2.考慮到連續梁施工縫設定於每跨箱梁受力最小的位置,即前支腿前端還有6.5米長模板,為平衡整個模架的重量,須在尾部壓重15噸。

3.為了在過空跨時模架支腿能夠相互轉換,主樑上增加了轉換裝置即2個大牛腿,大牛腿在支腿轉換前能支撐起整個模架的自重,支腿則可脫空在主樑上前後移動實現轉換。

4.整個模架在主樑上設定了5個小牛腿,可以實現各種不同工況下的主梁頂伸和支點轉換,以及制架24米箱梁時的工況。

5.每個支腿橫樑下的承重結構有2種,一種為過孔支架,在過孔時直接支撐於橋墩,另一種為支腿絲桿,拆除過孔支架,支腿可以直接支撐在已制好的箱梁頂面。

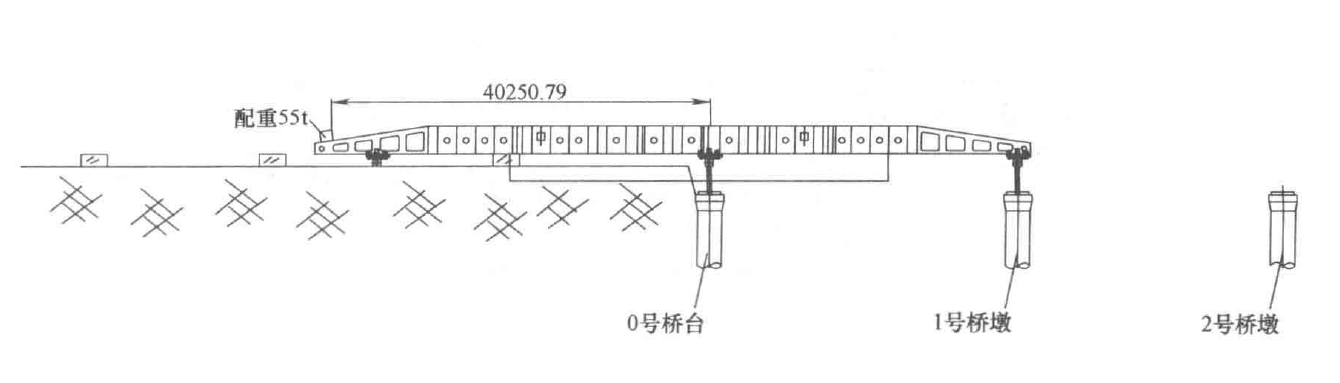

6.模架簡圖如圖1。

圖1 楊家坳連續梁移動模架大樣圖

行走時最大風速:6級

施工工藝

《上行式移動模架過空跨制架預應力混凝土連續梁工法》的工藝流程見圖2。

圖2 移動模架現澆連續箱梁工藝流程

《上行式移動模架過空跨制架預應力混凝土連續梁工法》的操作要點如下:

一、拼裝步驟

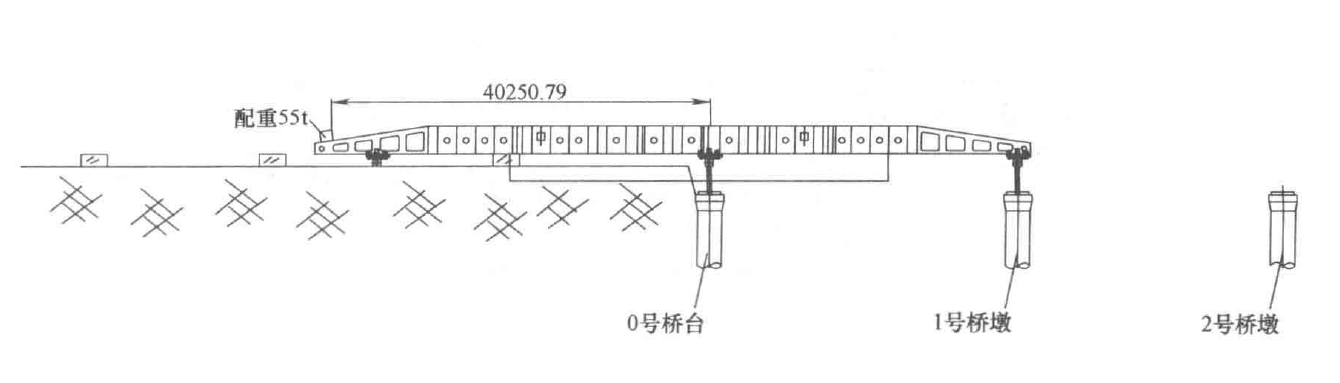

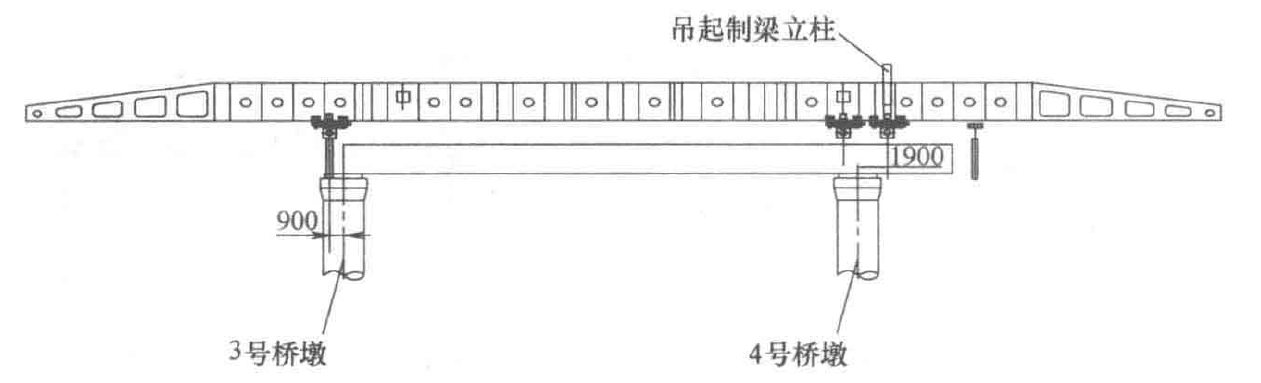

1.如圖3.0所示,3號支腿擺放在4號牛腿處,2號支腿鎖定在0號墩上,在橋台的後方拼裝移動模架的主梁、挑梁等上部結構,此時,1號支腿僅安裝過孔支腿,制梁立柱吊掛在1號牛腿上方。

圖3.0 拼裝步驟1

2向前運行移動模架,同時從前端開始安裝底模等下部結構,向前運行15米時加配重塊55噸1號支腿到達1號墩時,1號支腿架與1號墩鎖定,拆除配重,示意圖見圖3。

圖3 拼裝步驟2

3.向前運行移動模架,繼續拼裝底模,尾端到達3號支腿停下。3號支腿脫空懸掛在主梁尾部,示意圖見圖4。

圖4 拼裝步驟3

4.向前運行移動模架,2號大牛腿運行到0號橋台並與預理鐵鎖定,頂升二號升腿,2號支腿脫空並向前運行,3號支腿運行到0號墩,安裝支腿架並與0號墩預埋鐵鎖定,從而完成3號支腿和2號支腿的轉換,2號支腿向前運行,示意圖見圖5。

圖5 拼裝步驟4

5.解除2號大牛腿與0號墩的鎖定,向前運行移動模架。1號大牛腿到達1號墩處並與其鎖定,頂升1號大牛腿,1號支腿脫空向前運行,2號支腿到達1號墩並達其鎖定,從而完成1號支腿與⒉號支腿的轉換。造橋機拼裝完畢,示意圖見圖6。

圖6 拼裝步驟5

二、載入試驗

移動模架在0~1號間拼裝完畢後,通過加砂袋全跨預壓以消除非彈性變形,確定彈性變形值並據此進行預拱度設定,同時檢驗模架的安全性能。預壓荷載為第一孔箱梁總重×1.1十內模重量,橫向模擬梁體重力分布,如圖7所示。

圖7 載入試驗

在0號台梁段、1/4、1/2、3/4、1號墩、6.5米梁段位置(對應的精軋螺紋鋼吊桿位置)兩側沉降觀測點,即順橋向設定6排,每排7個點,布設於底板及翼板,並進行編號。預壓前,調好模板,測出所有觀測點標高后載入,載入順序同混凝土澆築順序,先底板,再腹板,最後堆載頂板和翼板的順序,總重量約1100噸。砂袋堆載完畢後每級載入均進行測量,直到支撐變形穩定為止,再進行下一級載入。載入完畢,支撐變形穩定後,將預壓砂袋逐級卸除,同時再次測量各觀測點標高,以確定各觀測點的彈性變形與非彈性變形,據此繪製沉降曲線,根據梁的設計拱度和模架的彈性變形確定合理的施工預拱度。預拱度採用二次拋物線分布,跨中最大,支點為零。第一段梁澆築完畢後需對線性進行複測,以覆核預拱度設定是否與實際情況一致,同時在下段梁澆筑前進行修正。注意卸載完畢後所有螺栓要重新檢查擰緊。

三、過空孔步驟

1.初始狀念,示意圖見圖8。

圖8 過空孔步驟1

2.3號支腿掛輪處在固定狀態,防止意外主梁前傾。向前運行移動模架,1號支腿向後運行保持原位置不動,導梁端頭到達前方橋墩頂面停下,示意圖見圖9。

圖9 過空孔步驟2

3.3號支腿與主梁使用2台手拉葫蘆鎖定,1號支腿前移與2號墩鎖定,示意圖見圖10。

圖10 過空孔步驟3

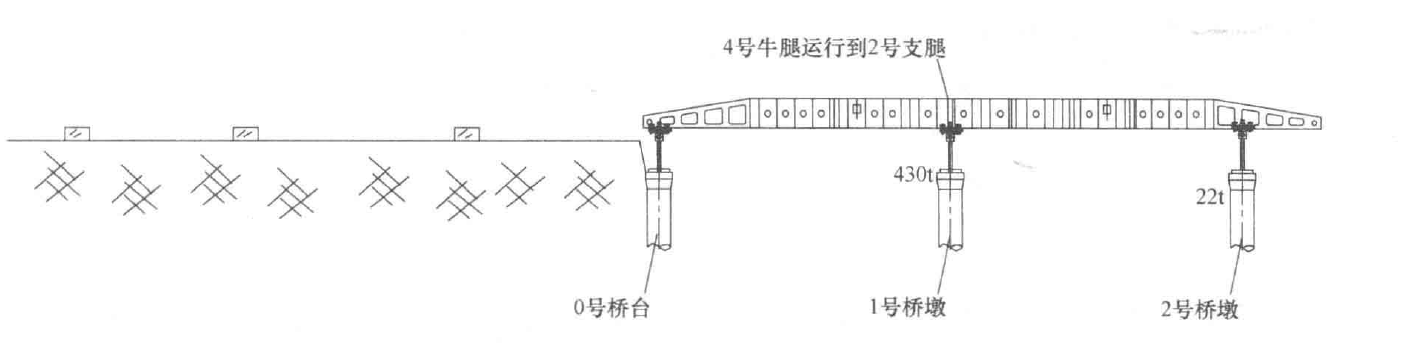

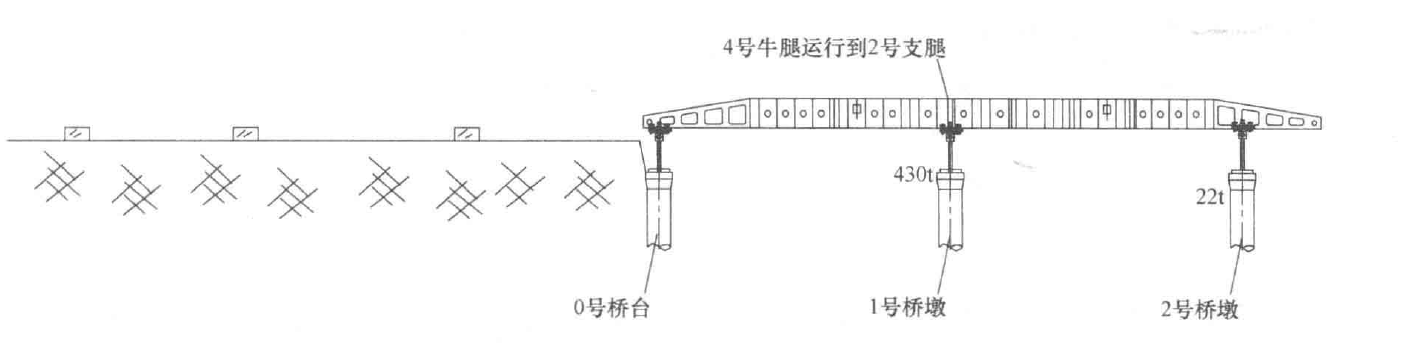

4.解除3號支腿與主梁之間葫蘆鎖定,移動模架向前運行,4號支腿到達2號支腿處停下,示意圖見圖11。

圖11 過空孔步驟4

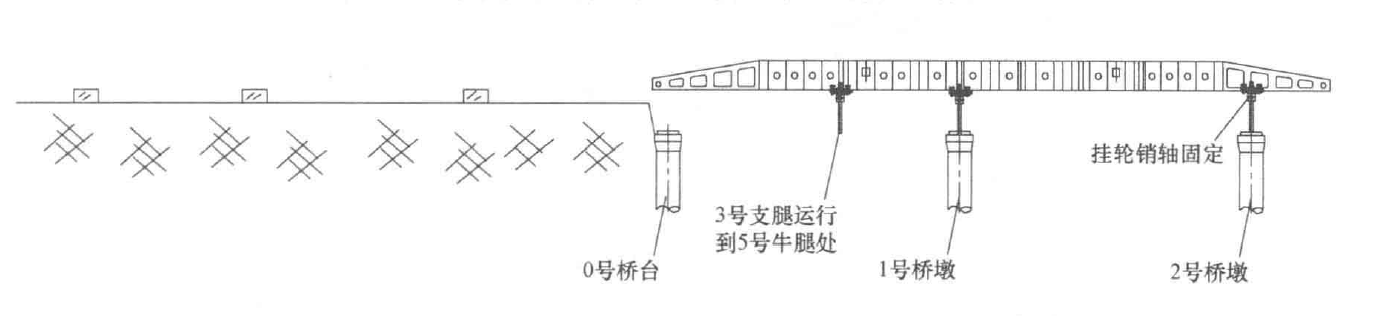

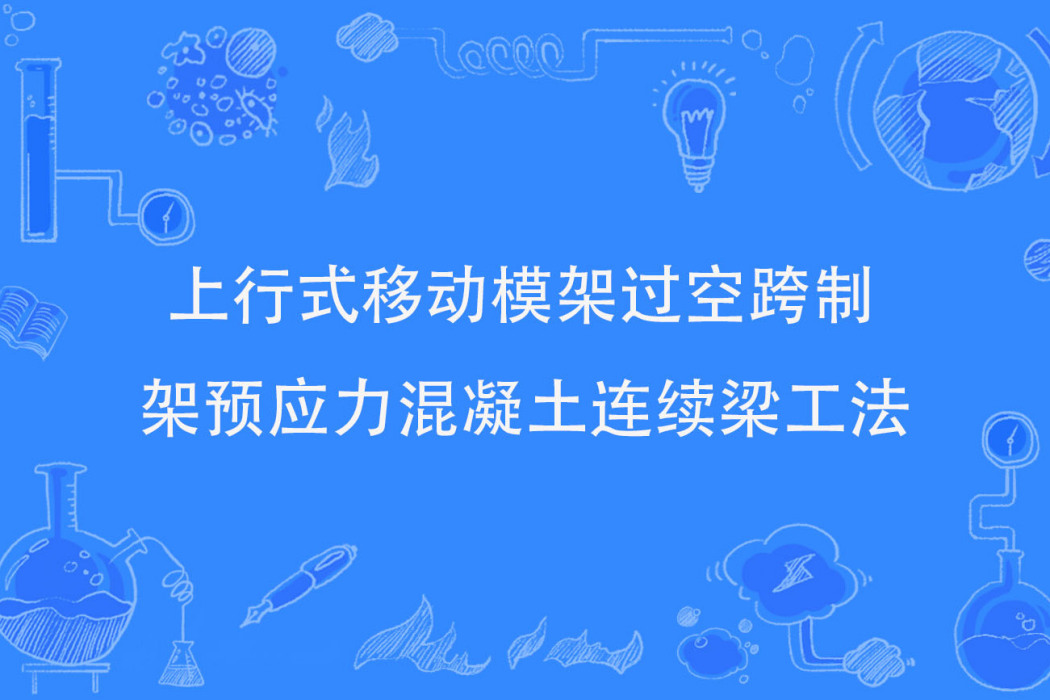

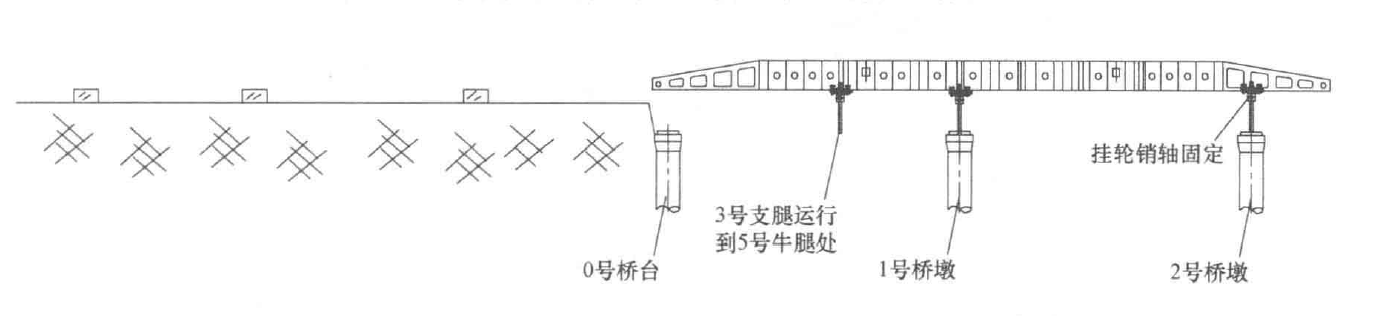

5.解除3號支腿與橋台鎖定,2號支腿頂升主梁,3號支腿脫空向前運行到5號牛腿處,此時1號支腿掛輪為固定狀態,示意圖見圖12。

圖12 過空孔步驟5

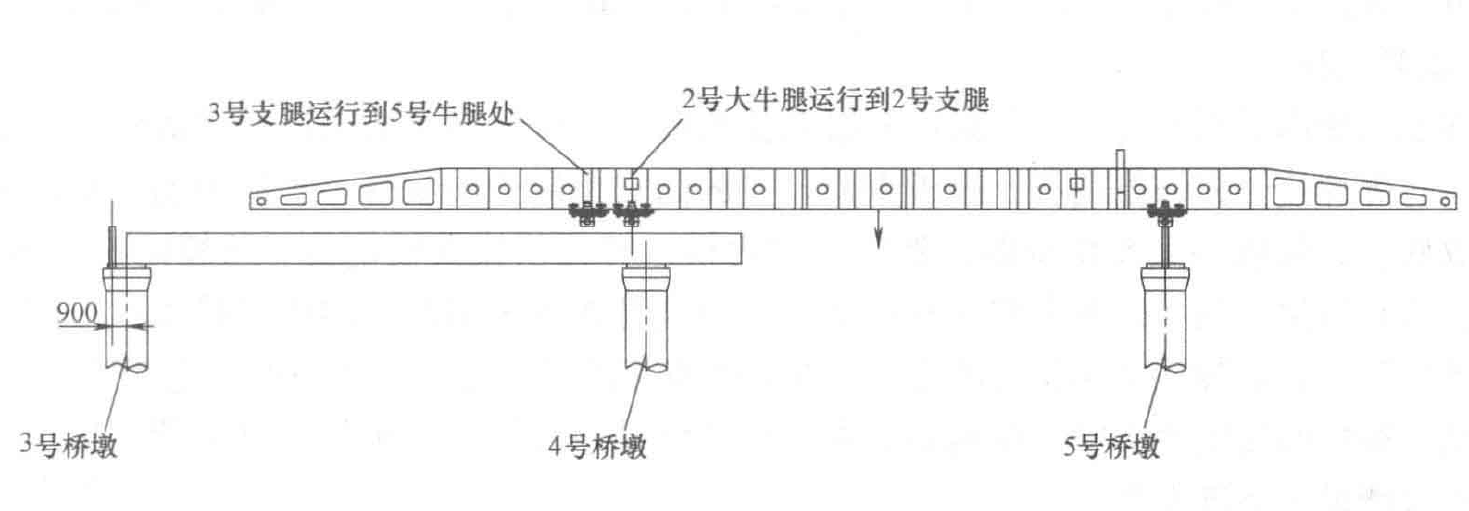

6.移動模架向前運行,2號大牛腿運行到2號支腿處停下,示意圖見圖13。

圖13 過空孔步驟6

7.2號大牛腿1號橋墩與預埋鐵鎖定,2號支腿頂起主梁,大牛腿伸縮支腿伸出,用銷軸固定。2號支腿千斤頂回落。此時,2號支腿與3號支腿脫空並完成轉換。3號支腿頂起主梁,大牛腿回縮,3號支腿托輪支撐主梁。2號支腿向前運行,示意圖見圖14。

圖14 過空孔步驟7

8.移動模架向前運行,1號大牛腿運行到2號橋墩處停下,同樣道理,完成2號支腿與1號支腿的轉換,示意圖見圖15。

圖15 過空孔步驟8

9.同樣道理,移動模架運行到3、4號墩之間,拆除2號支腿支架,安裝1號支腿制梁立柱,1號支腿過孔支腿也拆除,用專用小車吊起向前運行8米。進入澆築施工狀態,示意圖見圖16。

圖16 過空孔步驟9

四、制梁步驟

1.第一片梁澆築完成,混凝土強度達到設計強度的60%,拆除端模、鬆開內模進行預張拉。達到80%進行初張拉後,進行脫模、開模,準備過孔(如果強度達到80%,初張拉和預張拉可以合在一起進行,初張後梁體可以承受自重,終張拉在其強度達到設計值進行),示意圖見圖17。

圖17 制梁步驟1

2.拆除1號支腿與制梁立柱的連線螺栓。2號支腿向前運行到1號大牛腿處並頂升主梁。1號支腿脫空向前運行1.9米支墊牢固,示意圖見圖18。

圖18 制梁步驟2

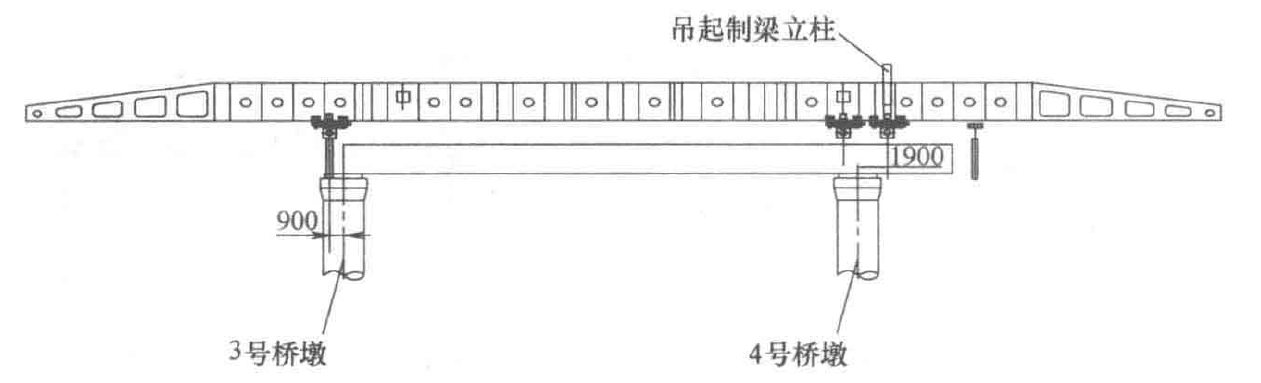

3.2號支腿千斤頂回落,1號支腿托輪支撐主梁,吊起制梁立柱。主梁向前運行1.9米,1號牛腿到達1號支腿處停下,1號支腿頂起主梁,2號支腿脫空向前運行到橋墩中線0.9米處,示意圖見圖19。

圖19 制梁步驟3

4.2號支腿頂升主梁,1號支腿向前運行,與過孔支腿拼裝,示意圖見圖20。

圖20 制梁步驟4

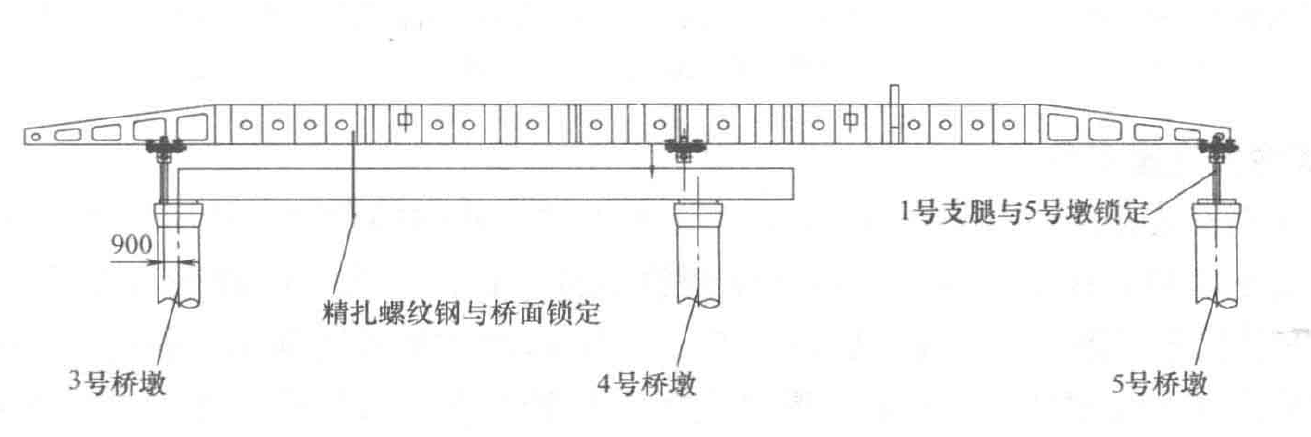

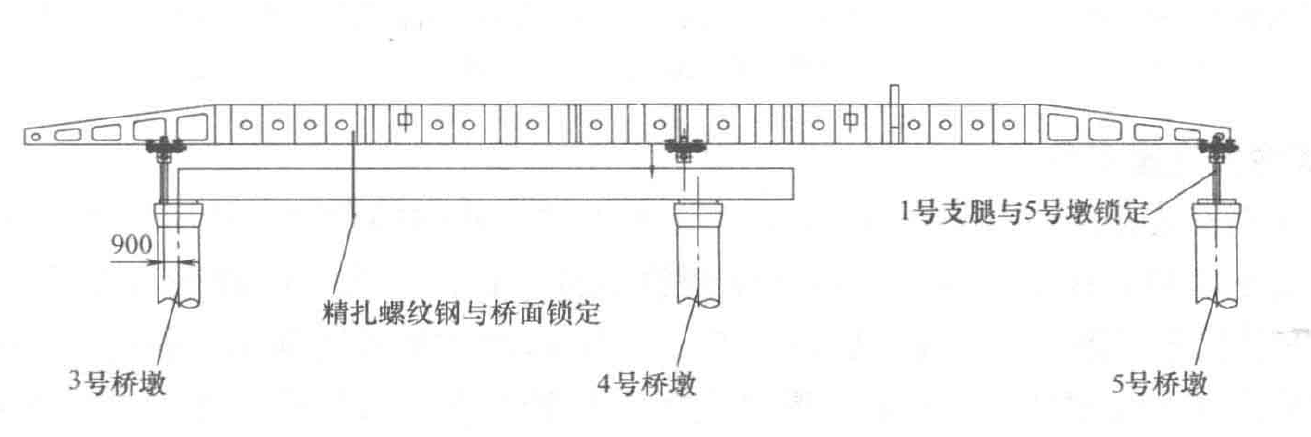

5.移動模架向前運行,3號牛腿到達2號支腿停下。使用尾端挑樑上精孔螺紋鋼與混凝土梁鎖定,示意圖見圖21。

圖21 制梁步驟5

6.1號支腿向前運行,過孔支架與5號墩鎖定,示意圖見圖22。

圖22 制梁步驟6

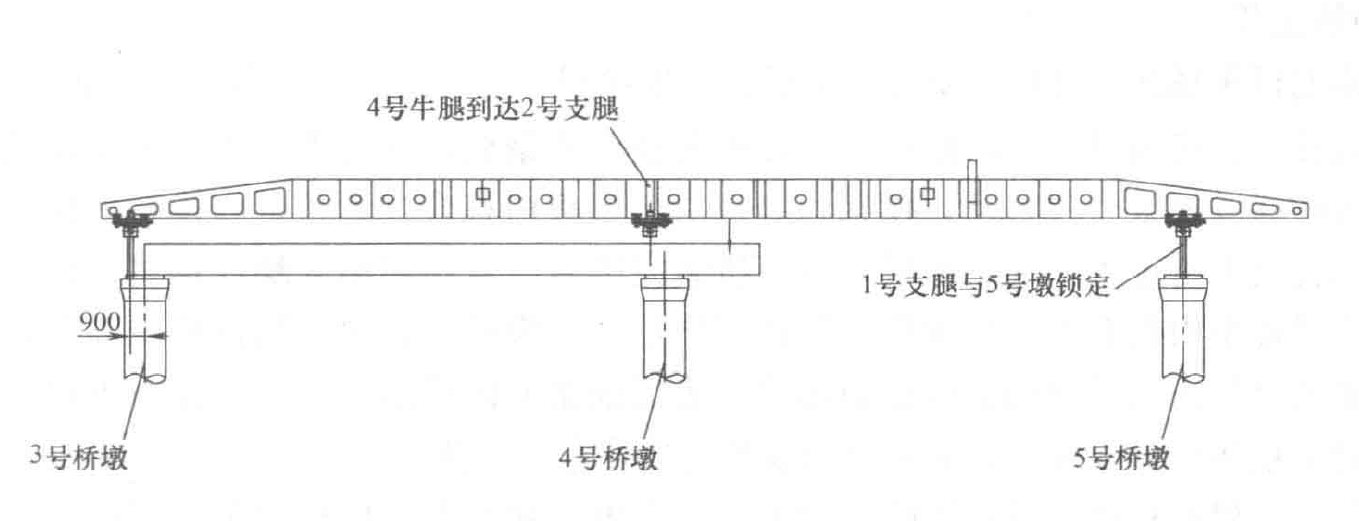

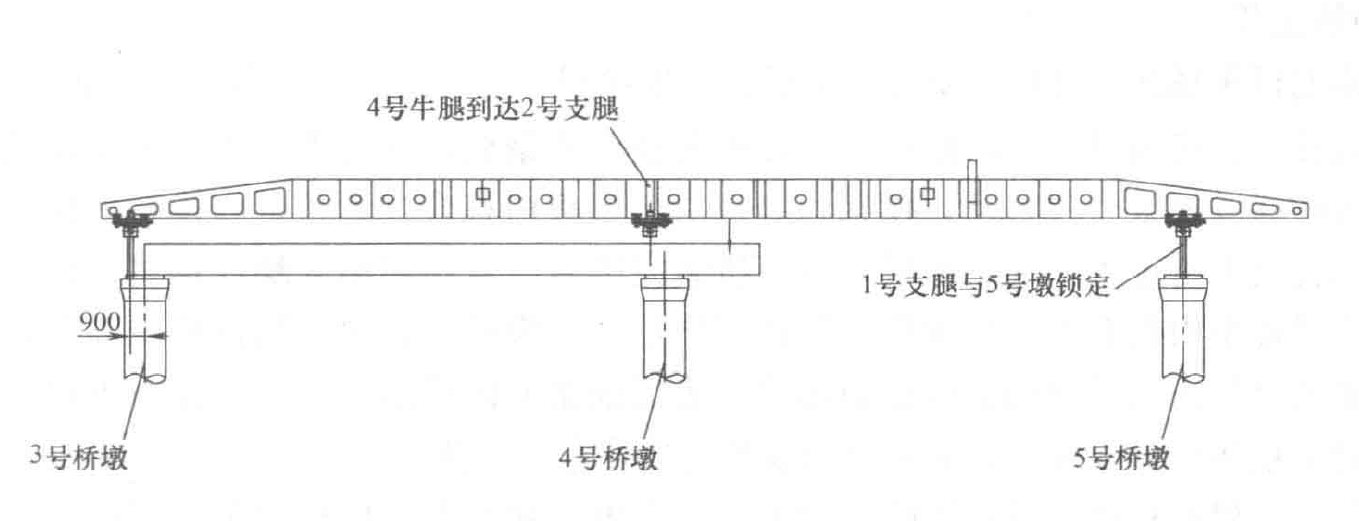

7.拆除精扎螺紋鋼鎖定,移動模架向前運行,4號牛腿到達2號支腿時停下,示意圖見圖23。

圖23 制梁步驟7

8.拆除3號支腿的支架,3號支腿向前運行到5號牛腿處停下,移動模架向前運行,2號大牛腿到達2號支腿處停下,示意圖見圖24。

圖24 制梁步驟8

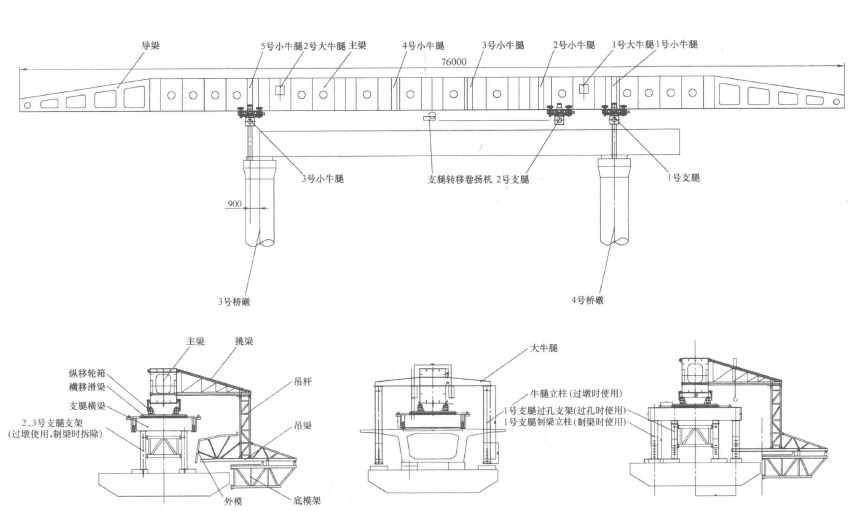

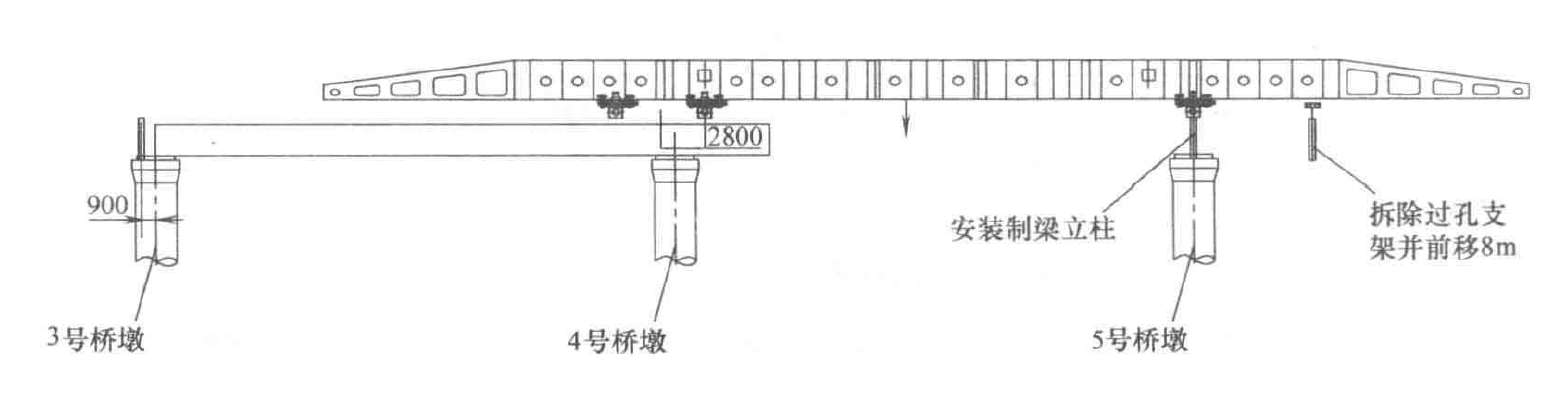

9.制梁立柱下放到吊樑上,並固定牢靠。拆除大牛腿3號支腿頂起主梁,2號支腿向前運行2.8米,示意圖見圖25。

圖25 制梁步驟9

10.移動模架向前運行2.8米,同時安裝1號支腿的制梁立柱,拆除其過孔支架並前移8米。2號支腿頂起主梁,3號支腿到達5號牛腿處,完成2號和3號支腿轉換。2號支腿前移。合模調整模架,準備第二孔澆築,示意圖見圖26。

圖26 制梁步驟10

五、盆式橡膠支座安裝

首先鑿毛支座安裝部位的支承墊石表面,清除預留錨栓孔內的雜物,並用水將支承墊石表面浸濕。用鋼鍥塊鍥入支座四角,找平支座,並將支座調整至設計標高,在支座底面與支承墊石之間留20~30毫米空隙,安裝灌漿用鋼模板,模板底面設定一層4毫米厚的橡膠防漏條,通過膨脹螺栓固定在支承墊石頂面。之後灌注無收縮高強度漿料。灌漿完畢後擰緊下支座板螺栓,待灌注梁體混凝土後,及時拆除各支座的上下支座連線鋼板及螺栓,並安裝支座鋼圍板。

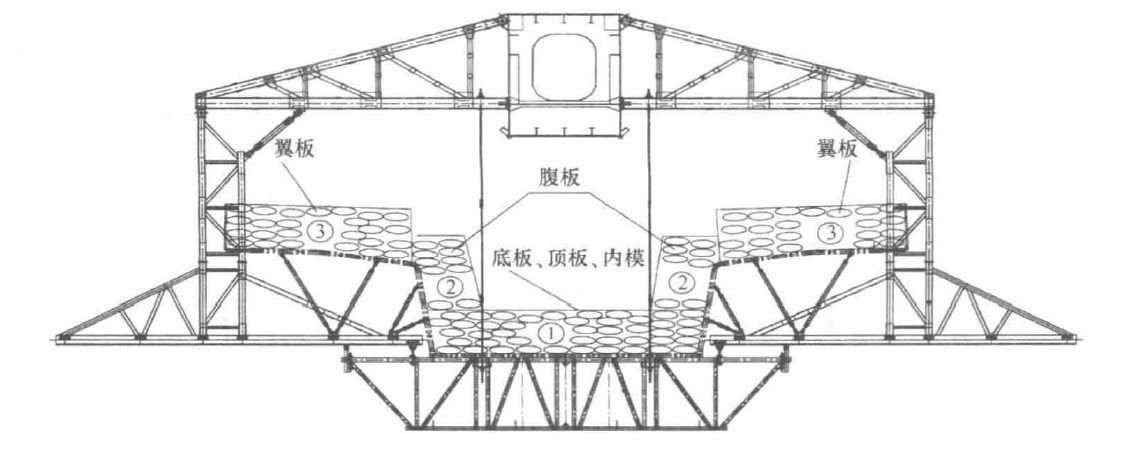

六、模板工程

箱梁梁體的模板系統由底模、側模、端模、內模組成。安裝順序:調節底模及側模,安裝腹板模、端頭模、過人孔模、橫隔梁模、內頂板模。外模為整體式鋼模,採用人工配合吊車吊裝,人工調整以後箱梁外模板隨移動模架一起移動,模架移到位後,模板內移合攏即可。內模待底板、腹板鋼筋綁紮完畢後,人工轉運上橋進入箱梁內組拼,內模拼裝完畢後注意利用精軋螺紋鋼將內模與底板鎖定,防止混凝土澆注過程中內模上浮。模板拼裝調試完畢後,在模板表面塗一層優質隔離劑,並在翼板及底板用石棉布覆蓋以防止人員鋼筋造成模板污染。為保證箱梁內模的位置,內模與鋼筋之間設定與箱梁同標號的混凝土墊塊將內模頂緊,底板也用混凝土墊塊作為支撐。

走行到位後,根據移動每級預壓確定的施工預拱度,通過調節底模油頂,使模架調節達到預拱要求。預拱度設定由安裝在主樑上調整螺栓來完成,預拱度值由模架自身撓度和箱梁預拱度兩部分組成。

七、鋼筋工程

鋼筋在加工棚內下料、連線、彎制,單根入模綁紮。縱向鋼筋接頭采

頭採用閃光對焊焊按。元光3留方洞;然後安放內模,綁紮頂板翼板鋼筋、按接頭,並用的水股帶包錨頭,安放底板、腹板各類預留空洞;然後安放內模,綁紮頂板翼板鋼筋

按照設計要求布置架立鋼筋以確定波紋管的坐標,波紋管連線採用配套的

裹嚴密,預防涌漿;女農把小几拉線基礎、人行道欄桿及聲屏障、橋樑伸繃縫裝置、按地獲益。nc0o電力電纜槽、接觸網支座及下錨拉線基礎、人行道欄桿及聲屏障、橋樑伸

在梁兩端底板增設上下進人孔。

八、混凝土工程

混凝土由拌合站集中拌合,混凝土罐車運輸,混凝土輸送泵和泵車泵送入模;混凝土振搗以插入式振動棒振搗為主,輔以附著式振搗器。

混凝土生產由為一攪拌站生產供應,生產能力為120方/小時,混凝土採用大方量攪拌運輸車運輸,

禁止使用途中不能攪拌的小罐車。運輸能力個小於60立方米/小時。混凝採用全斷面分層錯開,第一段梁從梁兩端向中間、其他五段梁從一端向另一端推進的方法澆築。混凝土澆築完畢,4小時(二次趕壓抹平搓毛)後,用石棉布覆蓋,外覆一層不透水的薄膜,開始養護。梁體混凝土脫模時的混凝土強度應達到設計強度的60%,拆除端模、鬆開內模,端模拆除後將連線處混凝土面鑿毛,梁體混凝土達設計值85%後進行預應力張拉。

九、預應力工程

當同條件養護的試塊強度達到設計值85%、彈性模量達到設計值80%且不少於6天齡期以後,同時須拆除端模,鬆開內模並解除支座上下連線後方可進行張拉,張拉完畢後48h內完成孔道壓漿。

《上行式移動模架過空跨制架預應力混凝土連續梁工法》的勞動力組織見表1。

材料設備

《上行式移動模架過空跨制架預應力混凝土連續梁工法》的材料設備要求如表2所示。

質量控制

施工企業採用《上行式移動模架過空跨制架預應力混凝土連續梁工法》施工時,應採取的質量控制要求如下:

2.施工過程中按《客運專線鐵路橋樑工程施工質量驗收暫行標準》、《鐵路混凝土工程施工質量驗收補充標準》進行質量控制和驗收。

安全措施

施工企業採用《上行式移動模架過空跨制架預應力混凝土連續梁工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.操作人員必須仔細閱讀說明書,特別是涉及設備及人員安全部分。

2.現場拼裝、使用過程中各種作業必須分工明確,統一指揮,設專職指揮員、專職操作員、專職電工、專職技術員和專職安全檢查員,參與造橋機施工的職、民工未經過培訓,不得進行相關作業,以確保施工安全。

3.吊裝、用電等特殊工種作業必須有持有合格有效特殊工種操作證的人員執行。

4.未經製造廠家現場技術人員和設計部門認可,不得對結構進行改動。

5.拼裝時各個支點標高必須按圖紙標註尺寸控制,誤差不超過10毫米;特別注意標高不得超高;要留有安裝或拆除主梁下蓋板接頭螺栓及節點板的空間。

6.風力≥6級時,嚴禁進行過孔作業;風力≥8級時,嚴禁進行混凝土澆築作業,必須保證造橋機處於整機合攏並連線完畢狀態;風力≥11級時,應停止任何施工作業,切斷電源,並拉緊纜風繩。

7.有機構相對運動(面)處,應塗3號鈣基潤滑脂。

8.作銷軸的螺栓不要擰緊,必須採取防螺帽脫落的措施;有銷軸均要插開口銷以防脫落。

9.接螺栓應按設計要求的規格與數量,上滿擰緊,應經常檢查各處連線螺栓是否鬆動。

10.精軋螺紋鋼筋不得有任何損傷。吊掛底模架用的32高強度精軋螺紋鋼筋應旋緊。安裝$32精軋螺紋鋼時,注意應順直,禁止受橫向剪力作用,螺紋鋼松張端預留長度應適當以備松張。

11.豎向支承千斤頂頂升模架時,嚴禁在最高位鎖緊千斤頂,否則難以脫模。操作時可先頂至最高位,再落下至少5毫米。

12.禁止在造橋機系統上隨意擺放重物,增加造橋機的荷載。

13.橋機現場拼裝完畢後,要進行全面安全檢查,部件是否安裝正確,各處連線是否緊固,確認合格後才能正式投入使用。

14.做到移動模架試壓試驗前、後及每一跨施工前、施工中、施工後均要派專人負責檢查各部位的螺栓連線是否符合要求,及時發現問題、查出隱患並及時處理,確保做到安全生產。

15.護欄、梯子、平台等安全設施是否安裝齊全、牢固,並設定安全網,不得多人聚集一處,嚴禁向下亂拋擲鋼筋、螺栓、工具等,下班時應清掃和整理好料具。

16.移動模架上所裝置的液壓設備、電器設備,由專人操作,專人保管,嚴禁他人亂動。

17.澆築混凝土狀態,底模架對接法蘭,上部、下部必須頂緊。

18.操作人員必須聽從指揮人員的統一指揮,嚴禁出現誤操作。

19.造橋機移位前,非操作人員嚴禁進入現場,更不允許隨意啟動或操作各種控制元件必須檢查所有影響移位的約束是否解除、移動方向是否有障礙。造橋機主機縱移時,兩側的縱移千斤頂操作要同步進行。在主梁接頭通過前支腿托輪時必須仔細觀察,察看有否卡滯。

環保措施

施工企業採用《上行式移動模架過空跨制架預應力混凝土連續梁工法》施工時,應採取的環保措施是:

1.合理安排作業時間,儘可能將噪聲大的作業安排在白天施工,避免夜間施工,使施工噪聲對周圍環境影響減少到最底程度。

2.做好施工駐地及施工場地的布置和排水系統設施,保證生活污水、生產廢水不污染水源;施工垃圾採用容器吊運,嚴禁隨意臨空拋撒,施工時垃圾及時清運,適量灑水,減少揚塵;清洗機械和運輸車輛的廢水經沉澱後,再排入溝渠,施工污水嚴禁流出工地,污染環境。

3.愛護生態環境,施工現場精心布置,儘量少砍伐樹木,少占用農田。

效益分析

中鐵二十五局集團有限公司採用《上行式移動模架過空跨制架預應力混凝土連續梁工法》施工的效益有:

HDMZS32/900移動模架用鋼量600噸,加上液壓系統總計需投入約540萬元,以楊家坳大橋為例,若要達到與移動模架施工相似的進度,至少需投入兩跨半滿堂支架和兩套模板,軟弱地基的處理及施工完畢後復耕也需耗費大量的人工和材料。而且滿堂支架的施工損耗較大,而移動模架幾乎沒有損耗,從下表可看出採用移動模架施工具有良好的經濟效益(表3)。

項目 | 移動模架 | 滿堂支架 | 備註 |

|---|

| | | | 滿堂支架82×15×35噸(平均墩高)總重1000噸 | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

套用實例

中鐵二十五局集團有限公司採用《上行式移動模架過空跨制架預應力混凝土連續梁工法》的套用實例如下:

合武鐵路楊家坳大橋6×32米預應力混凝土連續梁由中鐵二十五局三公司承建。楊家坳大橋6×32米預應力混凝土連續梁設計為單箱單室斜腹板、等高度、等截面,箱梁頂板寬為13.4米,底板寬為5.68米,全長196米,直線,縱坡0.6%,箱梁每延米混凝土重量為27.9噸,墩身最大高度44米。該工法首次在楊家坳大橋採用,不僅成功過空孔3跨,而且達到了18天澆築一孔的施工速度。

該橋特點為:(1)橋下農田較多,地基加固費用較大。(2)橋下為山間窪地,地勢陡峭,而且墩身高度較高,最高墩44米,吊車無法就位。(3)橋下有鄉村公路通過,必須保證通車。

2007年6月至9月,楊家坳大橋採用HDMZS32/900移動模架成功澆築了5跨混凝土箱梁,平均施工周期為19天,箱梁成品質量合格,標高準確,線形流暢,得到了廣泛的讚譽。施工單位也因採用此工法節省了大量人工費與機械費,取得了良好的經濟效益。

榮譽表彰

2009年10月19日,中華人民共和國住房和城鄉建設部以“建質[2009]162號”檔案發布《關於公布2007-2008年度國家級工法的通知》,《上行式移動模架過空跨制架預應力混凝土連續梁工法》被評定為2007-2008年度國家二級工法。