《有粘結和無粘結二合一組合預應力梁施工工法》是中國一冶集團有限公司、濟南四建集團有限責任公司完成的建築類施工工法,完成人是王平、楊建新、劉明周、宮文晉、韓剛平,適用於單層及多層廠房、物流倉庫、民用建築及大型公共建築等。

《有粘結和無粘結二合一組合預應力梁施工工法》主要的工法特點是:施工便捷,功效高,施工時間短,施工人員、材料少,不需要大型機械,現場不占用施工場地。

2011年9月,《有粘結和無粘結二合一組合預應力梁施工工法》被中華人民共和國住房和城鄉建設部評定為2009~2010年度國家二級工法。

基本介紹

- 中文名:有粘結和無粘結二合一組合預應力梁施工工法

- 工法編號:GJEJGF058-2010

- 完成單位:中國一冶集團有限公司、濟南四建集團有限責任公司

- 主要完成人:王平、楊建新、劉明周、宮文晉、韓剛平

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

有粘結和無粘結預應力技術在工程中已得到廣泛的套用,但有粘結和無粘結預應力技術仍分別存在一些問題,如有粘結預應力鋼絞線因波紋管內的摩擦損失較大,且隨時間變化應力損失較大;無粘結預應力鋼絞線因為有保護套而應力損失較少,但缺點是對錨具的要求較高、預應力鋼絞線強度不能充分發揮作用。因此為解決以上問題,充分發揮有粘結和無粘結預應力各自的優勢,在一些工程中採用了在同一根梁內同時採用有粘結和無粘結組合預應力梁的技術,可以進一步減少預應力損失,進一步減少結構的變形和裂縫;發揮了有粘結和無粘結預應力各自的優勢,揚長避短,施工更加方便,預應力鋼絞線布置更加靈活。

中國一冶集團有限公司和濟南四建集團有限責任公司在上海外高橋保稅物流園區施工了2個堆載銅板坯、鋁錠(40千牛/平方米荷載)的兩層重載倉庫工程,為解決40千牛/平方米超重的荷載引起的變形和內力較大的問題,採用了有粘結和無粘結二合一組合預應力梁技術。在濟南市質量計量測試中心工程中亦採用了24米跨有粘結和無粘結組合預應力梁施工技術,圓滿的實現了設計要求。雙層及多層重載倉庫和一些大跨度的公共建築中在同一根框架梁內設有粘結鋼絞線和無粘結鋼絞線形成組合預應力梁,滿足了設計和使用要求,和傳統的梁內布設單一的有粘結或無粘結預應力鋼絞線的施工方法相比有特色,取得了經濟及社會效益,並總結形成了《有粘結和無粘結二合一組合預應力梁施工工法》。

工法特點

《有粘結和無粘結二合一組合預應力梁施工工法》的工法特點是:

1、在同一根主梁設定有粘結預應力鋼絞線和無粘結預應力鋼絞線形成組合預應力梁,可以充分發揮有粘結和無粘結預應力的各自優勢,可以減少溫度變化和混凝土收縮產生裂縫對結構產生不利的影響,充分發揮預應力的作用。

2、預應力鋼絞線布置靈活,施工便捷,功效高,施工時間短,施工人員、材料少,不需要大型機械,現場不占用施工場地。

3、施工質量容易保證,能通過數據量化,施工安全措施容易控制。

操作原理

適用範圍

《有粘結和無粘結二合一組合預應力梁施工工法》適用於單層及多層廠房、物流倉庫、民用建築及大型公共建築等;及荷載大(≤40千牛/平方米)、較大跨度結構的預應力工程。

工藝原理

《有粘結和無粘結二合一組合預應力梁施工工法》的工藝原理敘述如下:

有粘結和無粘結二合一組合預應力梁是在同一根主梁結構內同時布設有粘結和無粘結預應力鋼絞線,組合預應力梁使整個體系各個預應力構件能充分發揮作用,起到揚長避短的效果,可以進一步減少預應力的損失,進一步減少梁在使用荷載作用下的擾度,充分發揮有粘結和無粘結鋼絞線各自的優勢,補償各自的劣勢。

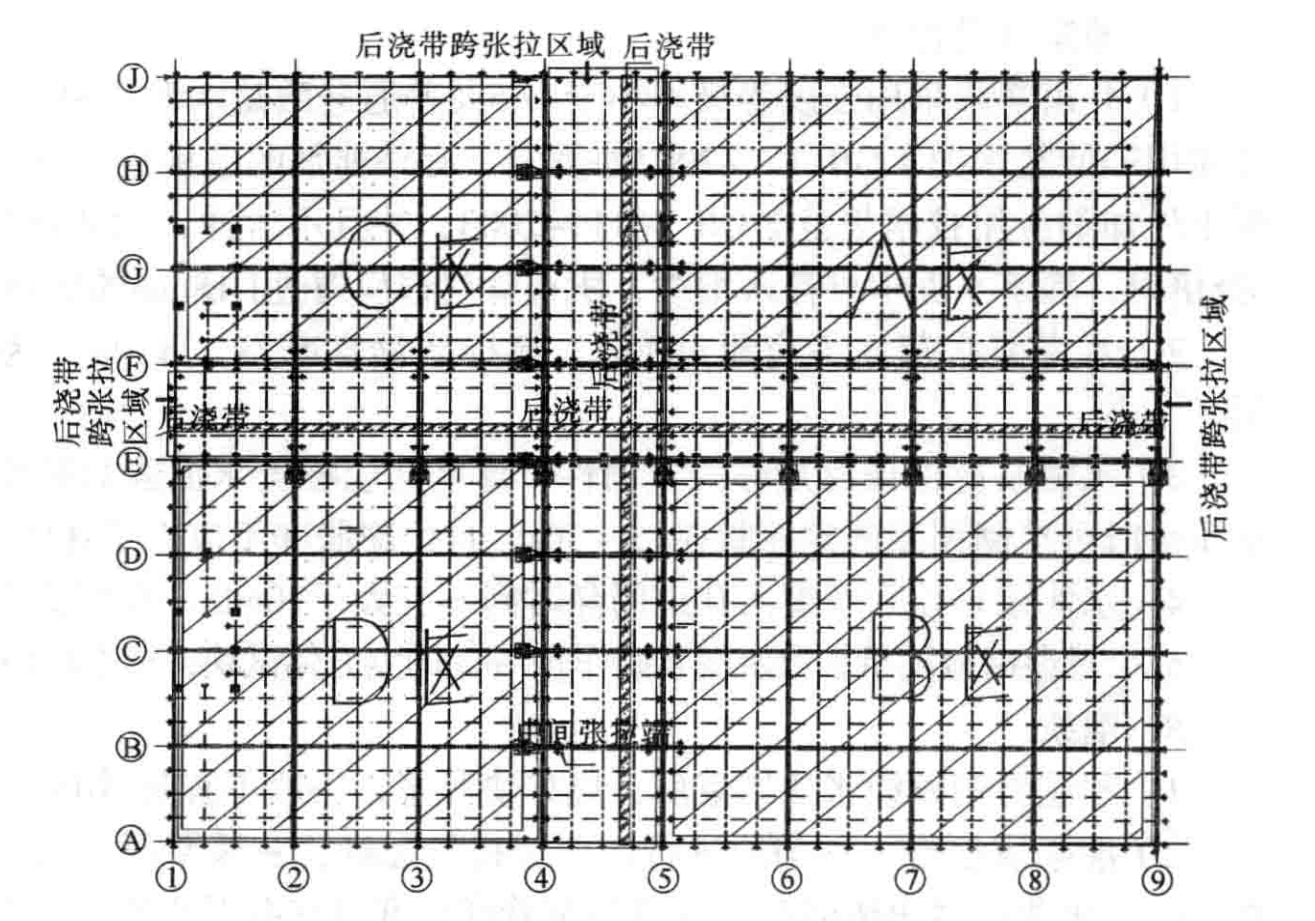

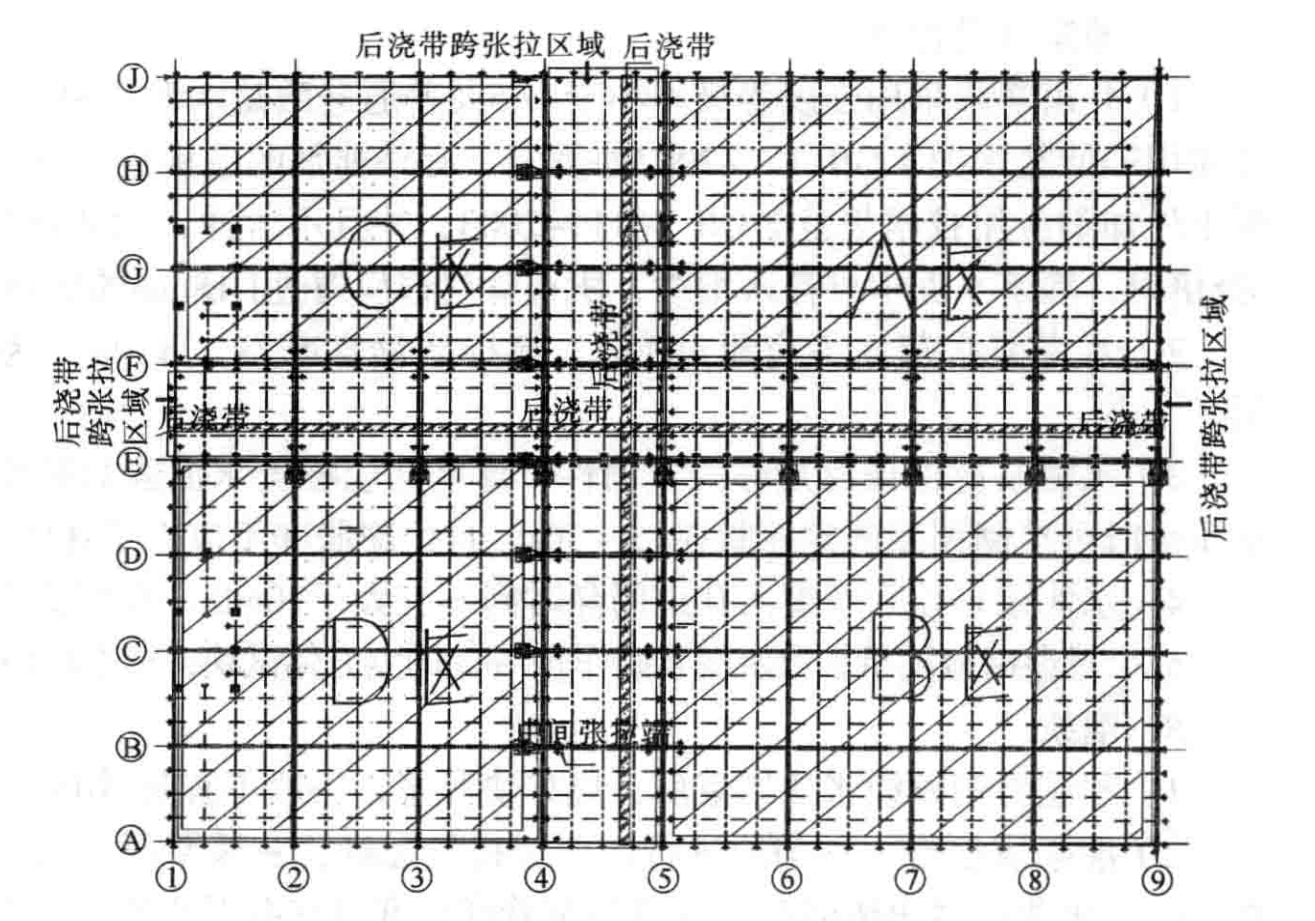

同一根梁內的兩種預應力鋼絞線互相作用,使得整個結構體系可以減少因混凝土收縮對結構產生的不利影響;結構超長時可以通過組合預應力的作用,減少結構由於超長引起的一系列問題,充分發揮預應力的作用,進一步提高梁的抗裂性,同時減少梁在使用荷載下的撓度。有粘結和無粘結二合一組合預應力梁在柱轉角處、在後澆帶組合平面示意圖下見圖1~圖4。

施工工藝

- 工藝流程

《有粘結和無粘結二合一組合預應力梁施工工法》的施工工藝流程見下圖。

有粘結和無粘結二合一組合預應力梁施工工藝流程

- 操作要點

《有粘結和無粘結二合一組合預應力梁施工工法》的操作要點如下:

一、矢量高定位鋼筋安裝

1.先進行梁的主筋和箍筋的安裝,然後根據設計圖紙進行矢量高鋼筋定位,矢量高定位鋼筋的固定應考慮到波紋管及支架鋼筋本身的尺寸,間距宜為1000毫米。

2.預應力鋼絞線定位鋼筋採用不小於φ10的鋼筋與箍筋焊接,焊點不宜少於4點。

二、波紋管安裝(有粘結預應力鋼絞線)

組合預應力梁應先安設有粘結預應力鋼絞線波紋管,再安裝無粘結預應力筋鋼絞線

1.矢量高定位鋼筋定位後即可布設波紋管,金屬波紋管進場需要在現場做滲漏試驗,金屬波紋管滿足要求後才能使用。為保證搬運金屬波紋管時不至於變形導致漏漿,波紋管的成品長度原則上不超過6米,布管時在現場直接接長。

2.按照矢量定位鋼筋的控制位置進行鋪放,布放波紋管時從張拉端頭開始,若端頭有柱、梁鋼筋較密集時,應待波紋管定位後,再將鋼筋固定。

3.孔道成型用波紋管道的連線應該符合下列規定:

1)圓形金屬波紋管接長時,可採用大一規格的同波型的波紋管作為接頭管,接頭管長度可取直徑的3倍,兩端旋入長度宜相等,且兩端應採用防水膠帶密封。

2)塑膠波紋管接長時,可採用塑膠焊接機熱熔焊接或採用專用連線管。

3)鋼管連線採用焊接連線或者套筒連線。

4)波紋管與喇叭口或錨墊板連線處的管道應加強固定。

5)波紋管鋪設應保持平順,對於反彎點處,嚴禁波紋管產生硬折角,應平滑過度。

4.波紋管安裝後,應檢查波紋管有無破損,接頭是否牢固、嚴密,如有破損應及時用封箱帶進行修補。波紋管露出端部模板不宜小於100毫米。為防止金屬波紋管在混凝土澆築時上浮或產生水平位移,應把波紋管固定在鋼筋支架上,用鋼絲扎牢。同時安裝好灌漿用排氣管道。

5.預應力鋼絞線和預應力孔道的淨距離及保護層應符合下列要求:

1)先張法預應力鋼絞線最大的淨距離不應小於公稱直徑或等效直徑的2.5倍和混凝土骨料最大直徑的1.25倍。

2)對後張法預製構件,孔道之間的水平淨距離不宜小於50毫米,且不宜小於粗骨料直徑的1.25倍;孔道至構件邊緣的淨距離不宜小於30毫米,且不宜小於孔道直徑的一半。

3)在現澆混凝土梁中,預留孔道在豎直方向的淨距離不應小於孔道外徑,水平方向的淨距離不宜小於1.5倍孔道直徑,且不應小於粗骨料直徑的1.25倍;從孔道外壁至構件邊緣的淨距離,梁底不宜小於50毫米,梁側不宜小於40毫米;裂縫控制等級為三級的梁,上述淨距離分別不宜小於70毫米和50毫米。

4)凡製作時需要預先起拱的構件,預留孔道宜隨構件同時起拱。

6.預應力孔道應設定排氣孔、泌水孔及灌漿孔,排氣孔可兼作泌水孔,並應符合下列規定:1)曲線孔道波峰和波谷的高差大於500毫米,應在孔道頂峰設定排氣孔。2)預埋管道的排氣孔間距不宜大於30米,抽拔管道的排氣間距孔不宜大於12米。3)排氣孔兼做泌水孔時,外接管道伸出構件頂面長度不宜小於500毫米。

三、有粘結和無粘結預應力鋼絞線製作與安裝

1.有粘結和無粘結預應力鋼絞線下料採用砂輪鋸下料,下料長度由計算確定。有粘結鋼絞線下料長度為:孔道長度+(工作錨環厚度+限位板厚度+千斤頂長度+工具錨厚度+100毫米)×2。

無粘結鋼絞線下料長度為:與有粘結鋼絞線下料長度一致。

1)下料組成鋼絞線的每根鋼絲應是通長的不得有接頭,鋼絞線的張拉端採用夾片錨,錨固端採用擠壓錨。

2)由於有粘結鋼絞線盤圓有應力,應採用放線架放線,從內圓抽頭放線,並使用捲尺量測下料長度,無粘結鋼絞線沒有彈力,拆捆後從內圓抽頭放線。

3)鋼絞線應在平坦乾燥的場地上直接用砂輪鋸逐根切斷,嚴禁用電弧焊切割,同一束鋼絞線內的每根鋼絞線長度應基本相同。

4)製作好的鋼絞線束,應按照規格、型號長度編號掛牌,分別堆放在墊木上。

5)鋼絞線不得產生硬折角,對於有硬折角的鋼絞線禁止用於工程,無粘結鋼絞線保護套不得損壞。

2.無粘結預應力鋼絞線在現場的搬運和鋪設過程中,不能損傷塑膠護套,當出現輕微破損時要即時封閉。

3.有粘結預應力鋼絞線螺旋鋼筋端部螺母應該旋入至露出螺紋鋼筋端部。

4.預應力鋼絞線和預應力孔道束形定位應符合下列規定:

1)預應力鋼絞線及管道與定位鋼筋綁紮牢固定位鋼筋的直徑不宜小於10毫米,間距不宜大於1.5米。

2)凡施工時需要預先起拱的構件,預留孔道宜隨構件同時起拱。

5.預應力鋼絞線穿入孔道的工藝採用後穿法,並應符合下列規定。

預應力鋼絞線傳入孔道後至灌漿的時間間隔應符合下列規定,否則應對預應力鋼絞線採取防鏽措施:

(1)環境相對濕度大於70%或接近海環境時,不宜超過14天。

(2)環境相對濕度40%~70%時不宜超過21天。

(3)環境相對濕度小於40%時不宜超過28天。

6.預應力鋼絞線、管道、錨墊板及錨具等安裝定位後應封閉錨墊板喇叭口。

7.錨固端擠壓頭製作:有粘結預應力鋼絞線可採用兩端後張拉的方式,也可以採用一端固定另一端後張拉的方式。如果採用兩端後張拉的方式時不需要製作錨固端頭,在張拉時採用夾片錨具;採用一端後張拉時另一端要錨固在混凝土內,需要在下料後製作擠壓錨固端頭。端頭擠壓時採用專用的擠壓機,擠壓時將鋼絞線套上特製的鋼絲簧再穿入採用的錨具,並使鋼絞線漏出錨具5毫米,然後將整個錨具放入擠壓套筒前端,開啟設備使千斤頂將錨具頂過套筒即完成製作。

8.鋼絞線安裝:下好料的鋼絞線應單根盤卷綁紮後吊運到相應位置。穿管之前需要在鋼絞線端頭纏繞光滑的膠帶,保證在穿管過程中不破壞管壁,同時也減少阻力使穿管更省力。在穿的過程中不宜停頓,應隨慣性作用一氣呵成。在鋼絞線穿至最後1米時注意不得穿過了錨固端位置,也不得讓錨固端與錨板有較大間隙安裝無粘結預應力鋼絞線時,應嚴格牢固的將固定在定位鋼筋上,並應防止鋼筋刮傷、刮破保護套。

四、錨具和錨板安裝

1.進場驗收合格後還應按照規範對錨具、夾片等進行見證抽樣,送至有檢測資質的單位進行全面的檢驗,合格後方可使用。

2.固定端錨具與安裝鋼絞線應同時進行,根據圖紙要求確定錨固端位置後將錨板綁紮固定在距離波紋管前端約600毫米的鋼筋上,再將鋼絞線從錨板孔中穿過再穿入波紋管。

3.端部的錨墊板的埋設在框架梁、柱邊時儘量使錨墊板對稱於梁中心軸線,以便於進行各個方向的調整。當柱、梁的縱筋與錨墊板的埋設衝突較大時可調整柱、梁鋼筋的位置,為錨墊板的埋設留下位置。當柱、梁鋼筋調整後不符合鋼筋驗收標準的應布置加強鋼筋。所有錨墊板在水平方向上允許調整的範圍為10毫米。

4.為保證張拉端部混凝土的密實和強度,錨板、錨具安裝完畢後應仔細檢查與模板之間是否有空隙,如有空隙需用軟布等填密實,防止漏漿形成孔洞達不到強度。特別在轉角處受雙向預應力的作用錨固端混凝土容易開裂,應加設附加鋼筋和保證混凝土密實。

5.錨墊板和連線器應按照設計規定的位置和方向安裝,並應符合下列規定:

1)錨墊板的承壓面應與預應力鋼絞線(或孔道)曲線末端的切線垂直。預應力鋼絞線曲線起始點與張拉錨固點之間的直線段最小長度應符合下表的規定。

預應力鋼絞線張拉力(千牛) | <1500 | 1500~6000 | >6000 |

直線段最小長度(毫米) | 400 | 500 | 600 |

2)預應力接長時應保證連線器在張拉方向有足夠的移動空間。

3)內埋式固定錨墊板不應重疊,錨具與錨墊板應貼緊。

五、混凝土澆築

1.各項檢查驗收及隱蔽工程驗收通過後方可澆築混凝土,混凝土施工時應檢查模板和支撐的安全性,預先確定好先後工序之間的順序關係,保證張拉及拆模時混凝土達到設計及施工規範規定的強度。

2.澆築預應力混凝土工序前,應進行模板檢查、鋼筋及預應力鋼絞線工程的隱蔽工程驗收。錨具與模板間的縫隙應填實,錨墊板上有螺紋的灌漿孔宜用黃油摻麻絲堵塞封口。

3.振搗混凝土時,預應力鋼絞線的固定端及其他鋼筋密集的部位應振搗密實,並避免振搗棒接觸和碰彈波紋管、錨具預埋件。在振搗過程中,注意檢查模板、管道、固定端鋼板及錨墊板的位置和尺寸,發現鬆動及時整修。

4.澆築完畢的混凝土應按照規定及時養護,已澆築的混凝土強度未達到1.5牛/平方毫米以上,不得在上踩踏或安裝模板及支撐。澆築時留置同條件養護試塊,張拉時混凝土的強度不得低於設計強度值的80%。

5.錨固區混凝土有缺陷時,應在張拉前進行修補,有粘結預應力鋼絞線孔道被堵塞時,應鑿開孔道,清除漏漿後修復孔道外混凝土,修整應作好記錄,修整材料應有強度試驗報告。

6.預應力混凝土澆築時安排人員值班,經常抽動孔道內鋼絞線,發現異常情況及時採取措施,以免發生堵管影響預應力鋼絞線張拉及孔道灌漿。

六、無粘結預應力鋼絞線張拉

1.無預應力鋼絞線張拉前,應進行下列準備工作:

1)計算確定壓力表讀數及張拉伸長值,明確張拉順序和方法;

2)拆除錨具周圍的模板,對張拉端進行清理,檢查混凝土的密實性和強度。切割多餘長度的鋼絞線,保證能穿過千斤頂即可。切割鋼絞線不得使用火焰或電焊,應使用手持式砂輪切割機切割。無粘結鋼絞線要剝掉保護套準備張拉。

3)將無預應力鋼絞線錨具、錨板清理後,若有生鏽的部分要將銹除淨並刷少許潤滑油。然後在安裝無預應力鋼絞線張拉錨具。張拉錨具一般安裝後須在當天張拉,避免錨具、夾片容易淋水。

4)在進行無預應力鋼絞線張拉前,首先應進行張拉設備的標定,應採用誤差<1%液壓式壓力試驗機對配套千斤頂、壓力表、油泵標定進行標定,標定合格之後才能使用。

2.無粘結預應力鋼絞線張拉

無粘結和有粘結二合一組合預應力梁一般布置在框架主樑上,次梁常採用無粘結預應力鋼絞線。整個組合預應力系統中張拉順序為:先張拉次梁無粘結預應力鋼絞線,再張拉組合預應力梁內無粘結鋼絞線;然後張拉組合預應力梁內的有粘結預應力鋼絞線,先張拉分區中的中間梁,再張拉中間梁兩邊的梁,同時每根梁內的無粘結預應力鋼絞線成對稱張拉。每根預應力次梁張拉由中間往上下兩側進行,次梁內無粘結預應力鋼絞線張拉順序可為②→⑦→④→⑤→③→⑥→①→⑧或其他對稱張拉順序,見下圖1~圖3。每根框架梁組合預應力梁張拉順序可以為:①→④→②→③→④→B,即先張拉無粘結預應力鋼絞線,然後再張拉有粘結鋼絞線。

3.確定張拉程式和工藝

1)無粘結預應力鋼絞線張拉時應做到錨具與千斤頂對中,張拉過程中加壓應均勻。張拉完畢放張拉後應檢查端部及其他部位是否有裂縫,並填寫張拉記錄表。張拉最終控制應力σcon按設計、規範及施工方案的要求取用。當設計中需要超張拉時,調整後的鋼絞線張拉應力σcon應滿足:鋼絞線σcon≤0.8fptk o(σcon為預應力鋼絞線張拉控制應力;fptk為預應力抗拉強度標準值。)

2)預應力鋼絞線張拉時,應從零張拉力載入至初張拉力後,量測伸長值初讀數,再以均勻速度載入至張拉控制力。對塑膠波紋管成孔管道,達到張拉控制力後,宜持荷2~5分鐘初拉力宜為張拉控制力的10%~15%為減少鋼絞線的鬆弛損失,採用超張拉3%相應等級控制應力的方法進行張拉;0→10%σcon(讀初始伸長值L1)→1.03σcon量測伸長值L2)→錨固。

4.張拉伸長值的確定

組合預應力梁無粘結預應力鋼絞線的張拉:以張拉力和伸長值進行雙控,並以張拉力為主,以伸長值為輔。伸長值校驗方法如下:0.1σcon量測千斤頂活塞伸長值L1,張拉至1.03σcon時量測千斤頂活塞伸長值L2;張拉伸長值ΔL=L2-L1+L0(初應力以下推算伸長值);初應力以下的推算伸長值根據彈性範圍內張拉力與伸長值成正比的關係推算確定。張拉時通過張拉伸長值的校核,可以綜合反映張拉力是否足夠,以及預應力鋼絞線是否有異常。組合預應力梁張拉理論伸長值計算按規範要求進行,即採取分段計算法。

5.理論伸長值計算時,根據規範要求確定無粘結預應力鋼絞線的摩擦係數。無粘結預應力鋼絞線在張拉過程中,應儘量避免發生斷、滑絲。若出現斷、滑絲應暫停張拉,待查明原因採取糾正措施後恢復張拉,斷絲、滑絲總量應不得超出該截面總數的3%。

6.如有個別錨具、夾片失效鋼絞線回縮,應松錨更換夾片後重新張拉。

7.張拉後實際建立的有效應力的確定。

張拉後實際建立的有效應力與設計規定值偏差範圍不超過5%,實際有效應力的測試方法應根據張拉時預應力鋼絞線伸長值以及油壓表讀數為準。當實際建立的有效應力與設計值相差較大時,應找出原因並採取措施予以調整後方可繼續施工。

8.預應力鋼絞線應在張拉控制應力處於穩定狀態下再錨固。錨固階段張拉端錨具的內縮量不應大於6毫米。預應力鋼絞線錨固後,夾片頂面應平齊,錯位不宜大於20毫米;張拉端外露預應力鋼絞線應在張拉後切割。

七、有粘結預應力鋼絞線張拉

1.有粘結預應力鋼絞線的張拉前,應進行下列準備工作:

1)計算並確定壓力表讀數及張拉伸長值,明確張拉順序和方法。

2)拆除錨具周圍的模板,對張拉端進行清理,檢查混凝土的密實性和強度。切割多餘長度的鋼絞線,保證能穿過千斤頂即可。切割鋼絞線不得使用火焰或電焊,應使用手持式砂輪切割機切割。

3)將錨具、錨板清理後,若有生鏽的部分應將銹除淨並刷少許潤滑油,再安裝有粘結預應力鋼絞線張拉錨具、夾片等構件。由於每個錨具有較多錐形孔,張拉錨具拆除包裝前應檢查孔道、夾片等質量,且塗有保護油脂,一般安裝後應在當天張拉,避免錨具、夾片淋水或人為因素污染,使得施工質量達不到理想效果。

4)在進行有粘結預應力鋼絞線張拉前,應進行張拉設備的標定,配套千斤頂、壓力表、油泵配套標定採用誤差1%液壓式壓力試驗機進行標定。標定之後,若發生以下情況時須重新進行標定:

①油壓表不歸零或損壞、失靈。

②嚴重斷、滑絲。

③伸長值不符合要求對張拉力有懷疑時。

④千斤頂嚴重漏油或修理後。

⑤使用達到6個月。

2.有粘結預應力鋼絞線張拉

無粘結和有粘結二合一組合預應力梁一般布置在框架主樑上,因此在分區張拉跨內的無粘結預應力筋張拉完畢後,再開始張拉框架主梁內的有粘結預應力鋼絞線;先張拉分區中的中間框架梁,再張拉中間框架梁兩邊的主梁。

3.有粘結預應力鋼絞線張拉步驟

1)有粘結預應力鋼絞線張拉時應做到如下幾點:

①多孔有粘結預應力工作錨具、千斤頂、工具錨、孔道中心線末端的切線四者中心線重合;保證整束鋼絞線穿過張拉錨具的位置正確,不得有扭轉、錯位現象。

②當有粘結預應力鋼絞線較長時宜採用大功率千斤頂整束張拉,張拉行程值將大於千斤頂行程,採用分級張拉累計伸長量和張拉力的方法施工。

③張拉有粘結預應力鋼絞線過程中控制油泵加壓應均勻,保證孔道內張拉完畢放張拉後應檢查端部及其他部位是否有裂縫,並填寫張拉記錄表。

2)張拉最終控制應力σcon按設計、規範及施工方案的要求取用。當設計中需要超張拉時,調整後的鋼絞線張拉應力σcon應滿足:鋼絞線σcon≤0.8fptk o(σcon為預應力鋼絞線張拉控制應力;fptk為預應力抗拉強度標準值).

3)預應力鋼絞線張拉時,應從零張拉力載入至初張拉力後,量測伸長值初讀數,再以均勻速度載入至張拉控制力。初拉力宜為張拉控制力的10%~15%為減少鋼絞線的鬆弛損失,採用超張拉3%相應等級控制應力的方法進行張拉;0→10%σcon(讀初始伸長值L1)→1.03σcon(量測伸長值L2)→錨固。

4.張拉伸長值的確定

1)組合預應力梁有粘結預應力鋼絞線的張拉時以張拉力和伸長值進行雙控,並以張拉力為主以伸長值為輔。伸長值應分級計算,校驗方法如下:0.1σcon量測千斤頂活塞伸長值L1,張拉至1.03σcon時量測千斤頂活塞伸長值L2;張拉伸長值ΔL=L2-L1+L0(初應力以下推算伸長值);初應力以下的推算伸長值根據彈性範圍內張拉力與伸長值成正比的關係推算確定。張拉時通過張拉伸長值的校核,檢查張拉力是否足夠,孔道摩擦損失是否偏大,時刻注意預應力鋼絞線是否有異常。

2)實際張拉伸長值與理論伸長值相比較誤差不超過-6%~+6%,否則應停機檢查原因,查明原因並予以解決後方可繼續張拉。組合預應力梁張拉理論伸長值計算按規範要求進行,即採取分段計算法。

5.理論伸長值計算時,根據規範要求確定有粘結預應力鋼絞線的摩擦係數,孔道和轉角摩擦係數宜按規範確定。有粘結預應力鋼絞線在張拉過程中,應儘量避免發生斷、滑絲。若出現斷、滑絲應暫停張拉,待查明原因採取糾正措施後恢復張拉,斷、滑絲總量應不得超出該截面總數的3%。每一束鋼絞線斷絲不得超出1根,否則須重拉。

6.如有個別錨具、夾片失效鋼絞線回縮,應松錨更換夾片後重新張拉。

7.張拉後實際建立的有效應力與設計規定值偏差範圍不超過5%,實際有效應力的測試方法應根據張拉時預應力鋼絞線伸長值以及油壓表讀數為準。當實際建立的有效應力與設計值相差較大時,應找出原因並採取措施予以調整後方可繼續施工。

8.有粘結預應力鋼絞線應在張拉控制應力處於穩定狀態下再錨固。錨固階段張拉端錨具的內縮量不應大於6毫米。有粘結預應力鋼絞線錨固後,夾片頂面應平齊,錯位不宜大於20毫米;張拉端外露預應力鋼絞線應在張拉後切割。

9.主梁內有粘結預應力鋼絞線在張拉時由於梁內孔道已穿鋼絞線,澆築混凝土時最低點有可能存在泌水,養護混凝土時泌水將凝固,張拉有粘結預應力筋時梁內將發出較小的崩裂聲音,應關注梁內部是否發出異常情況。

八、後澆帶處組合預應力梁張拉

1.為了保證預應力鋼絞線在張拉階段整個框架結構的受力達到最佳狀態,根據工程特點,整個預應力樓面按照後澆帶分為4塊的形式分開張拉。後澆帶跨內樓面的張拉順序採用先張拉次梁,後張拉框架梁;框梁及次梁均由結構中間向兩端張拉的措施;施工作業順序按照D、A、B、C區的順序進行。樓面分塊布置如下圖。

組合預應力梁布置圖(縱橫主框架梁均為組合預應力梁)

2.後澆帶處預應力鋼絞線張拉前,應進行下列準備工作:

1)為保證鋼絞線在波紋管內不發生鏽蝕,鋪設波紋管後可以暫不安裝預應力鋼絞線,在張拉前再穿管為宜。

2)在非後澆帶的混凝土澆築養護28天后才能施工後澆帶處的混凝土。後澆帶處混凝土強度達到80%後才能張拉後澆帶處預應力鋼絞線。

3)先張拉無粘結預應力鋼絞線,按照前述的非後澆帶處張拉方式進行張拉,後張拉組合預應力梁內的有粘結鋼絞線。

4)有粘結鋼絞線張拉端位於板底,需要先拆除梁兩邊的模板,對張拉端進行清理,檢查混凝土的密實性和強度。切割多餘長度的鋼絞線,保證能穿過千斤頂即可。

5)搭設好作業平台,並在靠近張拉端上部樓板位置安裝一個膨脹螺栓懸掛張拉設備。

3.在後澆帶處的有粘接預應力鋼絞線比較短,採用梁底一端端張拉的方式。

4.後澆帶後澆帶處預應力鋼絞線張拉工藝流程基本與非後澆帶預應力鋼絞線相同。在張拉過程中須注意以下幾點:

1)張拉端在梁底時,操作平台須搭設牢固,保證能承受施工荷載。

2)在高空不宜採用大千斤頂作業,可採用單根張拉的方式張拉後澆帶處預應力鋼絞線。

3)張拉用的液壓設備宜在地面放置,可接長油管至張拉端千斤頂。千斤頂應有懸掛繩,保證千斤頂不墜落。

九、灌漿、封錨

1.張拉後應及時檢查張拉記錄及錨固情況,經認可後再準備灌漿。

2.灌漿前應全面檢查預應力構件孔道及進漿孔,排氣、排水孔是否暢通;檢查灌漿設備、管道及閥門的可靠性,壓漿泵壓力表應進行計量校驗。

3.為使孔道灌漿流暢,並使漿液與孔壁結合良好預埋波紋管的孔道,可用水沖洗,經檢驗孔道暢通後方可進行孔道灌漿。

4.構件張拉完畢後,在錨具可能產生漏漿處需用水泥漿封堵。為提高堵漏效果,可採用水溶性建築膠水或早強劑拌和水泥漿。

5.水泥漿體進入壓漿泵前應經過不大於5毫米篩孔篩網過濾。在正常情況下,製漿、灌漿設備連續灌漿能力應使構件中最長的預應力孔道的灌漿時間不超過20分鐘

6.灌漿結束後,應仔細清洗漿拌漿機壓漿泵管道及閥門,壓力表隔膜盒,以備下次使用。

7.灌漿質量控制

1)孔道灌漿採用強度等級不小於42.5及普通矽酸鹽水泥配製的水泥淨漿。灌漿用水泥須滿足規範《通用矽酸鹽水泥》GB 175-2007的規定。有外加劑的應滿足《混凝土外加劑》GB 8076-2008和《混凝土外加劑套用技術規範》GB 50119-2003,並且不含沙,除非當導管內孔面積超過預應力鋼索麵積的5倍時,灌漿水泥中可拌入細紗,所有骨料都應通過1.18毫米的濾網。

2)水泥漿水灰比不應超過0.45,攪拌後泌水率不大於1%。為改善水泥漿得性能,可摻入外加劑。

3)水泥漿應保證有足夠的流動性,灌漿前應檢查水泥漿的黏稠度,稠度通常控制在12~18秒,真空壓漿時可控制稠度通常控制在15~30秒,自由膨脹率不應大於10%。

4)水泥漿自拌和至灌入孔道間隔時間不宜大於20分鐘,灌漿前應防止漿體沉澱離析。

5)灌漿時應隨機抽取水泥漿製作70.7毫米的立方體試塊,標準養護28天后強度抗壓值不得低於30兆帕。

8.灌漿

1)預應力鋼絞線張拉結束後,應儘快灌漿,一般不宜超過4小時,以免預應力鋼絞線鏽蝕或鬆弛。

2)灌漿應緩慢、均勻地進行,並應排氣通順;灰漿泵壓力宜保持在0.5~0.7兆帕,待孔道上全部排氣孔、出漿孔溢出濃漿後,紮緊出漿管或堵塞排氣孔及出漿孔並繼續穩壓灌漿30秒以上,方可關閉灌漿噴咀閥門及連線管。卸拔連線管時,不應有水泥漿反溢現象。宜採用帶有閘閥的灌漿連線管,在停止灌漿前,關上閘閥,4小時後再拆除連線管避免壓力下降及漿液流失。

3)同一孔道灌漿作業應一次完成,不得中斷。灰漿泵內不得缺漿,在灌漿暫停時,輸漿管噴咀與灌漿孔不得脫開,以免空氣進入孔道影響灌漿質量。如遇機械故障,不能迅速修復,則應安裝水管衝掉灌入水泥漿,並疏通灌孔預留孔,待第二次重新灌漿。

4)水泥漿在攪拌機中的溫度不宜過高,當夏季氣溫高於35攝氏度時,灌漿操作應放在夜間或清晨氣溫較低時進行;冬季宜在48小時內氣溫不低於5攝氏度期間進行灌漿,低於5攝氏度時,應採取適當的抗凍保溫措施。

5)孔道灌漿後在水泥漿初凝後,終凝前應從出漿孔、泌水孔等處用探棒探查孔道密實情況。如有局部不密實之處,可採用人工或機械補漿填實。灌漿過程應如實填寫現場施工記錄,每個構件均應有灌漿施工記錄。

9.張拉端封錨

有粘結預應力鋼絞線張拉端均採用內凹式,張拉端封錨採用比預應力梁高一個強度等級的細石混凝土。無粘結預應力鋼絞線張拉端安裝有穴模,在錨具與穴模間的空隙採用防腐油脂塗抹之後再用細石混凝土或高強度等級砂漿封閉穴模。鋼絞線切割時應保證鋼絞線在錨具夾片外露長度宜大於30毫米但不宜超過50毫米。

十、拆除組合預應力梁下腳手架

1.支撐架拆除應符合施工規範的要求,在拆除前應滿足如下幾點:

1)即使組合預應力梁的混凝土強度達到100%的設計強度也不能拆除組合預應力梁下的支撐架,當組合預應力梁內的有粘結和無粘結預應力鋼絞線均張拉完,並待灌漿材料達到一定強度後才能拆除組合預應力梁下的腳手架。

2)張拉過程沒有出現異常情況,檢查驗收確定可以拆除。

2.組合預應力梁的模板拆除時需注意後澆帶處的腳手架不得拆除。

3.側模可在預應力張拉前拆除,但不得鬆動梁底腳手架;底模腳手架應在預應力結構張拉後拆除。

4.後澆帶的支撐架、模板拆除需要在後澆帶混凝土澆築完畢後,同條件養護試塊達到規定值,預應力張拉完畢後才可以拆除後澆帶處的支撐。

- 施工流程中注意事項

1.有粘結和無粘結預應力梁是多專業穿插配合施工,在總體施工順序以及工序間的流水作業方面應與總承包單位及水電專業做好協調配合工作;在預應力鋼絞線與非預應力筋及水電管線發生衝突時,應首先保證預應力鋼絞線的矢量高度定位鋼筋尺寸位置。

2.在預應力鋼絞線鋪設前,不應將預應力鋼絞線張拉端外模板先支好,以便錨墊板安裝時控制質量,主梁梁側模板待鋼絞線鋪設完畢驗收後才能封閉。

3.預應力梁底模板在預應力鋼絞線張拉前,禁止拆除;底模板的拆除工作應待預應力鋼絞線張拉完成之後方能拆除。

4.固定梁側模板的拉結筋時應避開波紋管,禁止穿過波紋管。

5.在配筋稠密的梁、柱節點處,框架梁的負彎矩鋼筋在錨固區與錨墊板相碰時,鋼筋應讓位給預應力鋼絞線,鋼筋採取避讓措施後有的地方需要加設附加筋。

6.預應力框架梁在端部的錨墊板的埋設,儘量使錨墊板對稱於梁中心軸線,在該基礎上可以進行水平方向的適當調整,當柱的縱筋與錨墊板的埋設衝突較大時要調整柱縱筋的位置,為錨墊板的埋設留下位置。所有錨墊板在水平方向上允許調整的範圍為10毫米。

材料設備

1、《有粘結和無粘結二合一組合預應力梁施工工法》所用的材料見下表。

序號 | 主要材料名稱 | 型號 | 數量 | 單位 | 備註 |

1 | 多孔錨板 | 200x200x12 | 96 | 個 | 12孔 |

2 | 單孔錨板 | 70x70x10 | 1000 | 個 | 單孔 |

3 | 多孔錨具 | XM-12 | 96 | 套 | 帶夾片 |

4 | 擠壓錨具(單孔錨具) | HYM15-6 | 2000 | 個 | 帶彈簧絲、帶夾片 |

5 | 彈簧筋 | / | 2000 | 個 | / |

6 | 波紋管 | φ80 | 3300 | 米 | / |

7 | 有粘結鋼絞線 | φ15.24 | 42 | 噸 | / |

8 | 無粘結鋼絞線 | φ15.24 | 68 | 噸 | / |

2、《有粘結和無粘結二合一組合預應力梁施工工法》採用的主要機具見下表。

序號 | 主要設備名稱 | 型號 | 數量 | 單位 | 備註 |

1 | 電焊機 | BX-500 | 2 | 台 | / |

2 | 配電箱 | 380伏 | 2 | 台 | / |

3 | 配電箱 | 220伏 | 2 | 台 | / |

4 | 砂輪切割機 | φ400 | 2 | 台 | / |

5 | 穿束套 | / | 5 | 只 | / |

6 | 手動葫蘆 | 0.5噸 | 2 | 台 | / |

7 | 穿心式千斤頂 | YDC2500 | 2 | 台 | 包括限位、墊板 |

8 | 穿心式千斤頂 | YDQ280一160 | 2 | 台 | 包括限位、墊板 |

9 | 電動油泵 | 2YZB-50 | 2 | 台 | / |

10 | 精密壓力表 | 1.5級 | 4 | 只 | 0~60兆帕 |

11 | 手提式切割機 | φ180 | 2 | 台 | / |

12 | 壓力灌漿機 | SQ45 | 2 | 台 | 輸送45升/分鐘 |

質量控制

一、《有粘結和無粘結二合一組合預應力梁施工工法》原材料質量控制

1、施工質量控制應按照如下主要施工及驗收國家規範及規程

1)《建築結構荷載規範》GB 50009-2001。

2)《建築抗震設計規範》GB 50011-2001。

3)《混凝土結構工程施工及驗收規範》GB 50204-2002。

4)《預應力鋼絞線用錨具、夾具和連線器套用技術規程》JGJ 85-2002。

5)《預應力混凝土用鋼絞線》GBT 5224-2003。

6)《建築工程預應力施工規程》CECS 180:2005(中國工程建設標準化協會標準)。

2、有粘結和無粘結預應力鋼絞線材料質量控制

1)該工程選用寶鋼集團上海二鋼有限公司生產的φ15.24高強低鬆弛鋼絞線,強度等級為1860兆帕。

2)進入施工現場的鋼絞線應提供出廠質量證明書或試驗報告單,鋼絞線每盤上都應掛有標牌,標牌上寫明鋼材品種、直徑、強度級別、重量、出廠日期等。鋼絞線進場時應按型號、種類分批檢驗。檢驗內容包括查對標牌,外觀檢查,抽取試樣作力學性能試驗,檢驗合格後方能使用。

3)鋼絞線的外觀檢查應逐盤進行。鋼絞線的捻距應均勻,切斷後不鬆散,表面不得帶有油污,銹斑或機械損傷。

4)每批鋼絞線經外觀檢查合格後,從中任取3盤,在每盤鋼絞線端部切除0.5米後再各截取2根試樣組成二組,一組封樣,一組進行送樣檢測。檢測項目包括鋼絞線抗拉強度和延伸率,以上力學性能應符合《預應力混凝土用鋼絞線》GB/T 5224標準,若有一項試驗結果不符合標準的要求,取樣盤為不合格品。再從未取過樣的鋼絞線中取雙倍試樣進行檢驗,如仍有一項試驗結果不合格,則該批鋼絞線為不合格品。

3、預應力鋼絞線用錨具質量控制

1)錨具選用應符合《預應力鋼絞線用錨具夾具和連線器套用技術規程》JGJ85-2002的規定。

2)收料進庫時須進行外觀檢驗,從每批中抽取10%且不少於10套錨具,檢查錨環、夾片外形尺寸及表面質量;錨具表面應無污物、鏽蝕、機械損傷和裂紋。當有一套外形尺寸偏差超過產品標準或表面有裂紋時,應逐套檢查。

3)硬度檢查:由於夾片錨是常規錨具,根據《建築工程預應力施工規程》CECS 180:2005(中國工程建設標準化協會標準)的要求,應從每批夾片錨具中抽取2%,但不少於3套錨具,按產品標準規定的表面位置和硬度範圍做硬度試驗。當有一個硬度不合格時,應另取雙倍數量重做試驗,如仍有一個硬度不合格時,該批錨具不合格。

4)靜載錨固性能試驗:經上述兩項試驗合格後,I類錨具應從同批中抽取6套錨具,組裝成3束預應力鋼絞線—錨具組裝件進行靜載錨固性能試驗。如有一束組裝件不符合要求,應取雙倍數量錨具重做試驗。如仍有一束組裝件不符合要求,該批錨具為不合格品。

4、預應力鋼絞線用波紋管的質量控制該工法採用金屬波紋管,施工中應滿足下列要求:

1)有出廠合格證並在使用前應逐根檢查外觀質量,表面不得有油污、引起鏽蝕的附著物、孔洞和不規則的折皺,咬口應緊密。

2)外觀檢查合格後,在廠家提供了關於波紋管性能的相關實驗報告後,可以免於檢驗,在通過外觀檢查合格後進場使用。外觀驗收結果應作記錄。

3)波紋管搬運時應輕拿輕放,不得拋甩或在地上拖拉,吊裝時不得攔腰綑紮成單點起吊。波紋管不得直接堆放在的地面上,應採取措施防止雨露和各種腐蝕性氣體和介質的影響;長期保管時應堆放在通風良好的倉庫內。

4)根據梁高的不同,波紋管定位矢高定位鋼筋及偏位的偏差為10~15毫米。

5、灌漿材料的質量控制

1)孔道灌漿採用強度等級不小於42.5及普通矽酸鹽水泥配製的水泥淨漿。

2)攪拌後的水泥漿水灰比不應超過0.45,攪拌後泌水率不大於1%。為改善水泥漿得性能,可摻入外加劑,但應嚴格控制使用量。

3)攪拌後水泥漿應保證有足夠的流動性,灌漿前應檢查水泥漿的粘稠度。

4)水泥漿自拌合至灌入孔道間隔時間不宜大於20分鐘,灌漿前漿體沉澱離析時不得使用。

二、機械設備的質量控制

1、張拉前設備須配套進行標定:一表一頂(張拉用壓力表精度為1.5),標定有效期限為一年一次,超出一年有效期限或壓力表損壞及不回零、千斤頂故障修復之後,均須重新進行標定才能使用。

2、張拉設備檢查:預應力工程張拉之前,張拉設備應事先檢查:運轉是否正常,油料是否足夠潔淨及符合氣溫要求,同時要對設備進行保養,液壓油不得有雜物。

三、施工過程質量控制

1、組合預應力梁鋪設矢量定位鋼筋高度控制的主控點為最高、最低及反彎點;有粘結和無粘結預應力鋼絞線的間距控制。

2、組合預應力梁的安裝順序應先安裝有粘結預應力波紋管,後安裝無粘結鋼絞線。

3、有粘結和無粘結預應力鋼絞線在錨固端的定位應準確,保證施加預應力的效果。

4、組合預應力梁的張拉順序應嚴格按照先張拉無粘結預應力鋼絞線,後張拉有粘結預應力鋼絞線的順序進行。

5、張拉過程質量控制:檢查混凝土強度報告、千斤頂校驗時效、張拉應力;檢查張拉實際伸長值與理論伸長值的相對誤差。

6、拆除組合預應力梁下的模板、支撐架時應嚴格按照規範施工,灌漿與封錨後,漿體強度達到80%設計強度才能拆除。

7、灌漿過程:嚴格控制水灰比,水灰比不得大於0.45。

安全措施

採用《有粘結和無粘結二合一組合預應力梁施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

一、預應力工程施工中人員安全管理措施

預應力施工過程中操作人員在使用機械、用電設備時,應遵守如下安全措施:

1、應遵循《施工現場臨時用電安全技術規範》JGJ 46-2005及《建築機械使用安全技術規程》JGJ 33-2001的有關安全規定;在整個施工過程中,由安全負責人定期對全體施工人員進行具體施工安全交底和安全檢查;由預應力專業安全負責人定期組織安全學習和教育。

2、預應力張拉操作過程要嚴格按照張拉操作規程施工,張拉時千斤頂後嚴禁站人,防止鋼絞線斷裂後傷人。張拉預應力鋼絞線時周圍及兩端應有完善的防護措施,並設定明顯的警示標誌,非作業人員不得進入作業區域。

3、用砂輪切割機切割預應力鋼絞線及波紋管時,作業人員應配戴防護眼鏡。

4、施工人員在張拉與測量時應在千斤頂兩側操作,嚴禁在千斤頂後操作與站立。

5、灌漿時宜穿好工作服並戴上防護鏡,灌漿的機械接口應擰緊到位,不得在孔道口噴射方向觀察出漿情況。

6、後澆帶的張拉、灌漿封錨等工作應要搭設作業平台,人員上高空帶好安全帶。

二、預應力工程施工中機具設備和材料的安全管理措施

1、現場設專人負責有關預應力材料的檢驗、管理工作,保證預應力工程中鋼絞線及波紋管等材料合格。

2、作業面搭設的操作平台應牢固,臨空面要有防護措施。所用的材料應滿足要求。

3、有粘結鋼絞線原材成捆放置有很大的彈力,需要用下料架夾住。同時人員不得線上頭周圍1米內作業。無粘結鋼絞線沒有彈力,但含油脂,不得與火源靠近。所有下料切割不得動火,應採用砂輪切割機。

4、規範用電管理,所有閘箱、電纜和用電機具應達到安全用電的標準,做到人走斷電;在樓面焊接定位鋼筋時防止漏電觸電傷人。

5、所有施工機械應由專人負責保管,並且要常保養、常檢查、常維修,保持良好的工作狀態;設備由專人操作,應嚴格遵守操作規程,防止一切可能的機械傷害。

三、預應力工程施工中防火安全管理措施

1、編制防火技術措施,建立消防組織,經常性的進行防火檢查,及時發現和消除存在的火災隱患。

2、現場禁止使用明火,動火作業應履行安全監督員審批制度。

3、切割鋼絞線不得用明火或電焊,在切割機邊應放置滅火劑。

4、無粘結鋼絞線屬於易燃材料,現場放置在庫房時做好防火措施。

環保措施

《有粘結和無粘結二合一組合預應力梁施工工法》的環保措施如下:

1、現場設定邊角料堆場,對於多於的波紋管、鋼絞線要集中管理,統一出場。

2、施工完畢後應清理張拉端,切割的無粘結預應力鋼絞線的保護套管為塑膠製品,含有大量的潤滑油脂,切割後的材料不得隨意丟棄,應歸堆統一出場。

3、千斤頂使用過程中、拆卸過程應要有隔離措施,避免液壓油污染環境。

4、灌漿過程中,採用在樓面上鋪設彩布防止水泥漿灑落在樓面。

5、灌漿過程壓漿管道接頭應密並布設防護套,防止噴灑水泥漿;在樓面的排氣管處加設防護罩,防止噴出水泥漿。

效益分析

《有粘結和無粘結二合一組合預應力梁施工工法》的效益分析如下:

1、經濟效益

通過3個工程的套用對比,採用有粘結和無粘結組合預應力梁比採用單純的有粘結預應力梁或無粘結預應力梁技術,在結構成本上能下降3%~4%。

2、社會效益

有粘結和無粘結二合一組合預應力梁技術可進一步減少預應力的損失,進一步減少結構的變形和裂縫,充分發揮了有粘結和無粘結預應力各自的優勢,揚長避短,施工更加方便,預應力鋼絞線布置更加靈活。無論在節約鋼材和混凝土的費用上,還是在節能環保上均有較大的社會及環保優勢。

套用實例

《有粘結和無粘結二合一組合預應力梁施工工法》的套用實例如下:

1、2007年承建的世天威物流(上海外高橋保稅物流園區)有限公司K7-1地塊一期工程

因為該倉庫工程為鋁錠堆載場所,荷載非常大(為40千牛/平方米),因此採用了有粘結和無粘結預應力二合一組合預應力梁技術,按照《有粘結和無粘結二合一組合預應力梁施工工法》的工藝流程和質量控制措施實施,結構安全可靠。

2、2008年承建的濟南市質量計量測試中心工程

建築面積30000平方米,採用24米跨有粘結和無粘結組合預應力梁施工技術,預應力及鋼絞線採用1860級鋼絞線,施工中預應力鋼絞線布置方便,施工方便,圓滿的實現了設計要求。

3、2010年承建的二期工程

該工程為層鋼筋混凝土框架結構倉庫,建築面積19200平方米,該倉庫的樓面荷載設計為40千牛/平方米,樓面框架梁採用了有粘結和無粘結組合預應力梁技術。通過二層倉庫建造施工,更加熟練掌握了有粘結和無粘結組合預應力梁的施工方法,充分發揮了兩種預應力的優勢,實現了大荷載條件下的正常使用,保證了結構的安全。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《有粘結和無粘結二合一組合預應力梁施工工法》被評定為2009-2010年度國家二級工法。