《預應力錨索格線梁板施工工法》是雲南建工水利水電建設有限公司、湖北地礦建設工程承包集團有限公司完成的建築類施工工法,完成人是吳亞俊、王嘉貴、李家向、陳少平、張志、陽志雄。適用於公路、鐵路、水利、城市建設等相關領域的高邊坡穩定處理,主要套用於岩土邊坡和滑坡岩體加固處理。

《預應力錨索格線梁板施工工法》主要的工法特點是施工工藝簡便,結構受力明確;利用錨索與鋼筋混凝土格線梁板共同作用,提高邊坡土的結構強度和抗變形剛度。

2011年9月,《預應力錨索格線梁板施工工法》被中華人民共和國住房和城鄉建設部評定為2009-2010年度國家二級工法。

基本介紹

- 中文名:預應力錨索格線梁板施工工法

- 工法編號:GJEJGF301-2010

- 完成單位:雲南建工水利水電建設有限公司、湖北地礦建設工程承包集團有限公司

- 主要完成人:吳亞俊、王嘉貴、李家向、陳少平、張志、陽志雄

- 套用實例:三江口水電站

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

水利水電工程主要處於山嶺陡峭、地形複雜、山高谷深的地區,邊坡穩定問題是水利水電工程中經常遇到的問題,邊坡的穩定性直接決定著工程修建的可行性,影響著工程的建設投資和安全運行。在進行土石方開挖時需防止由施工引起地層移動、發生滑坡,需防止岩層發生變形與破壞是一個很大的技術難題。

在昭通魯甸洪石岩水電站發電廠房、國電阿墨江水電站、祿勸電石廠等工程的高邊坡加固處理過程中,採用預應力錨索格線梁板進行加固處理,由於採用錨索與鋼筋混凝土格線梁板共同作用,加固效果顯著,技術先進,對施工經驗進行總結形成《預應力錨索格線梁板施工工法》。

工法特點

《預應力錨索格線梁板施工工法》的工法特點是:

1.施工工藝簡便,結構受力明確。

2.利用錨索與鋼筋混凝土格線梁板共同作用,提高邊坡土的結構強度和抗變形剛度,減少土體側向變形,增強邊坡的整體穩定性。

操作原理

適用範圍

《預應力錨索格線梁板施工工法》適用於公路、鐵路、水利、城市建設等相關領域的高邊坡穩定處理,主要套用於岩土邊坡和滑坡岩體加固處理。

工藝原理

《預應力錨索格線梁板施工工法》的工藝原理敘述如下:

穿過邊坡滑動面的預應力錨索,外錨端固定於鋼筋混凝土格線樑上,內錨端錨固在穩定整體岩體中。錨索的預應力使不穩定岩體處於較高圍壓的三向應力狀態,岩體強度和變形比在單軸壓力及低圍壓條件,使結構面處於壓緊狀態,錨索的錨固力直接改變了滑動面上的應力狀態和滑動穩定條件,結構面對岩體變形影響減弱,顯著提高岩體的整體性。

施工工藝

《預應力錨索格線梁板施工工法》的施工工藝流程及操作要點敘述如下:

- 工藝流程

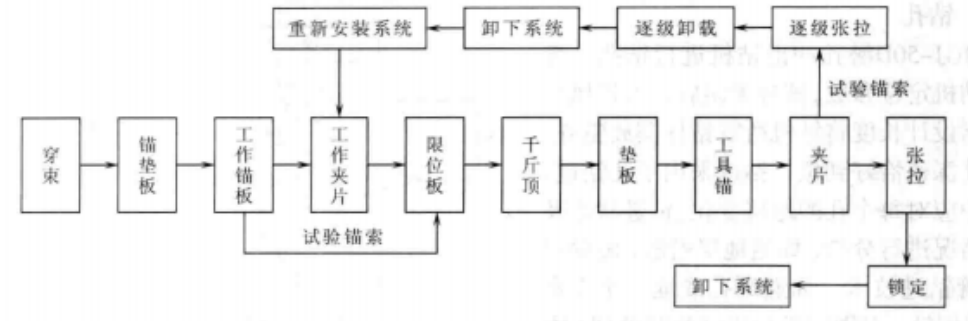

施工工藝主要分為錨索施工、鋼筋混凝土格線梁施工和濕法噴射混凝土板施工三大部分,其工藝流程見圖1。

圖1 預應力錨索格線梁板施工工藝流程

- 操作要點

一、孔位放樣

採用全站儀進行定位放樣,放樣精度達到設計要求,必須進行複測放樣的準確性。

二、鑽機就位

在依附邊坡搭設的承重排架上安裝鑽機,鑽機就位應對準所放孔位,鑽機與坡面的夾角應滿足設計要求,鑽機擺放平穩,與操作平台連成一體,保證鑽孔的位置、角度、孔斜滿足施工技術要求,達到驗收標準。

三、鑽孔

採用MGJ-50D潛孔衝擊鑽機進行鑽孔,開鑽前複測鑽機定位參數,核對無誤後方可供風開鑽。按錨索設計長度將鑽機所需鑽桿擺放整齊,鑽桿用完孔深也恰好到位。鑽進採用乾孔鑽進,鑽進過程中應對每個孔的地層變化、鑽進狀態及一些特殊情況進行分析,如遇地層鬆散,破碎時採用跟套管鑽進技術,如遇塌孔或地下水豐富時,應立即停鑽,對圍岩進行固結灌漿處理(灌漿壓力0.2~0.4兆帕),待水泥漿凝固後,再重新掃孔鑽進。鑽孔到位後,用高壓風(風壓大於0.5兆帕)將孔內的岩粉清乾淨。

四、錨索製作

鋼餃線下料長度按照錨索實際孔深、並滿足張拉和設計要求的最小長度截取,每根絞線長度誤差控制在10厘米左右。鋼絞線下料後,將鋼絞線內錨段長度去皮、清洗油脂,切除外皮時不得傷及鋼絞線;清洗時,先將內錨段長度內的鋼絞線逐絲散開,使用清洗劑去除防腐油脂,油脂必須清除乾淨,以免影響鋼絞線與水泥漿之間的粘結力。

編制時,將鋼絞線與各種進、回漿管,平行堆放於操作平台上,鋼絞線按順序用鋼絲編簾,對進、回漿管加以標識,然後安裝架線環等附屬檔案。錨索鋼絞線和塑膠管之間用硬質塑膠支架分離,支架間距在內錨固段為0.75米,自由段內為3.0米;在內錨固段與自由張拉段相連部位,鋼絞線PE套管用膠帶纏封。鋼絞線在隔離架上的孔位要一一對應,索體綁紮牢固,絞線平行順直。

對不同位置處的承載體相應的絞線外露端做出臨時和永久性標記。灌漿管綁紮在錨索體上,灌漿管頭部距孔底5-10厘米,灌漿管使用前,要檢查有無破裂、堵塞。綁紮好的錨索頂部要安裝導向帽,以方便穿索。

五、穿索

穿索前,要核對錨索編號是否與孔號一致,確認無誤。用人工將錨索平順穿入錨孔,當外露部分滿足工作長度時即到位,停止穿索。錨索往孔內穿時,索體必須平順,不得扭絞,同時應避免損傷PE管及支撐環脫落。

六、鋼筋混凝土格線梁澆築

按設計圖紙進行放線,開挖基礎,將坡面松渣清理乾淨。根據設計圖紙進行鋼筋製作安裝,並將後期噴錨用的鋼筋網與格線梁鋼筋連線,鋼筋安裝必須滿足施工規範要求。模板固定在依附邊坡搭設的承重排架上,其安裝幾何尺寸滿足設計要求。用機械拌合,人工配合卷揚機運輸混凝土入倉,振搗棒插搗的方式進行澆築,拆模後及時進行養護。

七、錨索灌漿

灌漿在混凝土格線梁澆築完成且有一定強度後進行全孔一次注漿。沿一次灌漿管用壓力風水沖洗孔內滲水,並檢查管道是否通暢和阻漿系統的密封性。

漿液採用PO42.5級水泥,漿液中摻入一定數量的膨脹劑和減水早強劑,具體配比及外加劑摻量如下:水灰比為0.35,外加10%SW複合型膨脹劑和0.7%的SW高效早強減水劑,漿體強度不小於40兆帕。

漿液由NJ600攪拌機拌制,漿液輸送至JJS-2B攪拌桶由UBJ2型擠壓式灰漿泵。從一次灌漿管自下而上連續緩慢灌注漿液,排氣兼回漿管返漿,錨固段灌漿壓力為0.3~0.5兆帕。灌漿結束標準為:灌漿量大於理論吸漿量,回漿量比重不小於進漿量,且穩壓30分鐘,孔內不再吸漿,即進、排漿量一致。注漿過程中要做好相關記錄,並做好試驗塊。

八、錨索的張拉及鎖定

待錨孔注漿體強度達到設計要求後可進行張拉。其張拉工藝流程如圖2。

圖2 錨索張拉工藝流程圖

張拉採用OVM錨固體系和YCW200千斤頂。千斤頂和配套的油泵、高壓油表、測力器等張拉機具必須在張拉前準備齊全並進行嚴格的率定和校驗,計算出千斤頂受力與油壓的線性方程。

所有錨束均採用一端張拉。張拉方法採用單根預緊,整束張拉,分級加荷,一次張拉到位並在設計超張拉噸位鎖定。以小千斤頂逐根預緊,大千斤頂整束張拉至超張拉噸位。超張拉噸位計算公式為;0→nPcon。式中∶n——1.05~1.10超載安裝係數,Pcon——設計張拉力。1000千牛噸級∶由7根鋼絞線成束,設計噸位1000千牛,超張拉噸位1100千牛,鎖定噸位1100千牛。錨索張拉時,逐級測量錨索伸長量,採用應力書制(於廳頂油壓表控制)張抗。伸長值校核(理論伸長值和實瀾伸長值比較)的雙控操作方法綜合控制錨索應力,併兼顧測力計同步觀測值。錨索張拉分級如下;1000千牛錨索張拉分級;預緊→500千牛→750千牛→1000千牛→1100千牛(鎖定)。採用檢驗過的直鋼尺,在荷載穩定後以鋼鉸線的同一基準點進行兩次伸長值量測。錨索應力損失基本穩定後,若錨索鎖定的張拉力低於規定的設計值,對錨索進行補償張拉。

九、應力監測

選擇具有代表性的錨孔裝上特殊的感測器元件,然後裝上錨具,通過預應力的施加和觀測,測出不同時期錨索拉力的變化情況,進行有關的處理,軸力讀數時應與錨索張拉伸長情況相對應進行觀測。

十、濕噴混凝土板

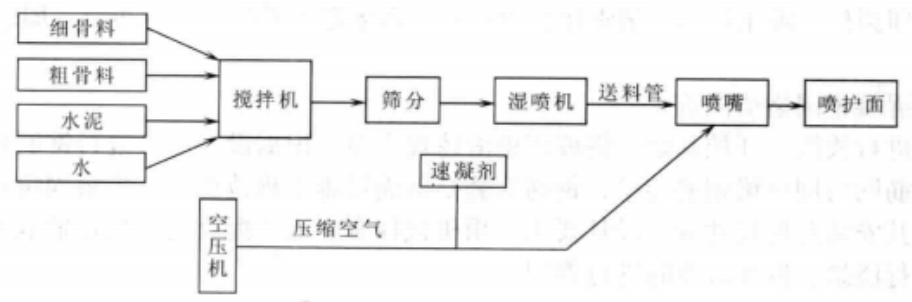

濕式噴射混凝土工藝流程如圖3。

圖3 濕式噴射混凝土工藝流程

1.原材料的要求

水:不含影響混凝土性能的礦物質成分,一般飲用水標準;砂:篩分後剔除超徑石,細度模數F·M=2.2~2.6為宜;石:最大粒徑不得超過15毫米;速凝劑:以水劑為佳;混凝土坍落度控制:根據受噴面的距離、混凝土強度等級等確定,以8~12厘米為宜。

2.機械操作要點

料斗內無異物、速凝劑液面高度合適,調節計量泵使速凝劑添加比例符合混凝土配合比設計要求;壓力控制器的動作壓力與輸送距離等有關參數相適應;防止混凝土管出現急拐彎和憋勁現象;轉子運動方向是否與所標方向一致,觀察吸入管內的液體流動是否正常,噴嘴有無堵塞;開機並觀察風壓值變化;根據噴嘴出料情況來調整主風閥的開度。

3.施工要點

上料速度要均勻連續,保持進料斗中有一定的儲藏量;及時清除振動篩上粒徑大於15毫米的粗料或其他異物;噴射手在操作噴嘴時,應儘量使噴嘴與受噴面垂直,距離以1.0米左右為宜;噴混凝土時應採取分片自下往上噴射,噴嘴應呈螺旋形轉動,均勻噴射至岩面。

- 勞動力組織

勞動力組織見表1。

序號 | 項目/工種 | 人數 | 備註 |

1 | 管理人員 | 2 | ╱ |

2 | 技術人員 | 3 | ╱ |

3 | 鑽孔 | 9 | ╱ |

4 | 錨索製作與安裝 | 13 | ╱ |

5 | 錨索灌漿 | 5 | ╱ |

6 | 錨索張拉與鎖定 | 9 | ╱ |

7 | 鋼筋制安 | 5 | ╱ |

8 | 混凝土澆築 | 12 | ╱ |

9 | 噴射混凝土 | 11 | ╱ |

參考資料:

材料設備

《預應力錨索格線梁板施工工法》採用的主要材料與設備如表2。

序號 | 材料與設備名稱 | 規格 | 單位 | 數量 | 備註 |

1 | 預應力錨索 | ф=15.20毫米 | 根 | 7 | 7根/束 |

2 | 鑽機 | MGJ-50D | 台 | 2 | ╱ |

3 | 空壓機 | LGY-17/7 | 台 | 2 | ╱ |

4 | 注漿泵 | SNS200/50 | 台 | 1 | ╱ |

5 | 灰漿攪拌機 | 2000升 | 台 | 2 | ╱ |

6 | 油泵 | ZB4/500S | 台 | 4 | 帶S閥 |

7 | 千斤頂 | YCW200A | 台 | 1 | ╱ |

8 | 千斤頂 | YDC240Q | 台 | 4 | 帶頂壓頭4個 |

9 | 千分表 | ╱ | 只 | 2 | ╱ |

10 | 單孔工作錨 | OVM | 套 | 5 | 帶25副工作夾片 |

11 | 濕噴機 | TK961 | 台 | 2 | ╱ |

12 | 混凝土攪拌機 | 350 | 台 | 2 | ╱ |

參考資料:

質量控制

《預應力錨索格線梁板施工工法》的質量控制要求如下:

1.熟悉施工圖紙,明確設計技術要求,熟悉工程地質勘察報告,掌握地層情況。編制專項施工方案及施工作業指導書,向施工各方進行技術交底。

2.施工平台的架設符合相關要求,其穩定性、堅固性滿足施工需要,避免因鑽機固定不牢而導致孔位出現偏差。

3.錨孔深度、孔徑均不得小於設計值,錨固孔的傾角、方位角應符合設計要求,錨索孔徑允許誤差±2毫米,傾角允許誤差±1°,孔斜誤差不得大於是3%,孔口坐標誤差不得大於10厘米。若遇塌孔,應立即停鑽,進行固壁注漿處理,注漿24h後重新掃孔鑽進。錨孔要清洗乾淨,空中不得留有岩粉和水。

4.預應力錨束的製作、存放、下束均應滿足設計要求,錨束的編制要確保每一根鋼絞線始終均勻排列、平直、不扭不叉,銹、油污要除淨,對有死彎、機械損傷及銹坑者應剔出。施工重點控制下料長度、束體上各種元件安放位置、錨索在束體中平順情況、綁紮牢固情況。錨索下料長度應基本相同,長短之差控制在5厘米之內,隔離架間距偏差不得大於±5厘米。

5.錨索注漿一次性連續完成,水泥漿強度不低於設計要求,並在現場進行取樣檢測。

6.外錨頭幾何尺寸、結構強度必須滿足設計要求。承壓鋼墊板應與錨孔軸線垂直,其偏差不得大於±2°,錨墩強度不得小於設計強度。

7.鋼筋格線梁澆築按《水工混凝土鋼筋施工規範》、《水工混凝土模板施工規範》、《水工混凝土施工規範》相關技術要求和設計技術要求進行施工,其質量符合相關驗收質量標準。

8.錨索的張拉要在注漿體強度達到設計要求後方可進行。張拉荷載及鎖定荷載應滿足設計要求,張拉荷載均不宜大於預應力鋼材極限抗拉強度的69%;採用應力控制及伸長值校核方法控制張拉過程,實際伸長值應在理論伸長值的95%-110%;載入及卸載應緩慢平穩;夾片錯牙不應大於2毫米,錨具鎖定時,夾片縮回量不大於5毫米。

9.封孔灌漿壓力、屏漿時間與設計相符,保證錨孔的密閉性。

10.預應力錨索在錨具外的長度不小於2厘米,採用砂輪切割機進行切割。

11.噴射混凝土按《水電水利工程錨噴支護施工規範》的相關要求進行施工,施工質量應滿足質量驗收標準。

12.做好成品保護,定期了解預錨運行情況。

安全措施

採用《預應力錨索格線梁板施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.施工前進行安全技術交底,施工過程中要明確分工,統一指揮。上崗前要做好安全培訓工作,施工人員進入現場要戴好安全帽,操作人員遵守有關安全操作規程。

2.各種機具設備應處於完好狀態。切割鋼絞線使用的砂輪切割機要設定安全護罩,以防斷片傷人。

3.高空作業要設定必要的防護措施,作業人員必須佩戴安全帶。腳手架的搭設必須穩定,對緊固體的緊固必須有人覆核。

4.施工用水、用電管線分開架設,用電線路通過腳手架時應架空通過或加裝防護套管,嚴防漏電,並派專人定期巡視與維護。

5.施工操作人員應配備防塵、隔聲器具;造孔時應有除塵裝置,降低粉塵排放量。

6.注漿管路應暢通,不得有堵塞現象,避免漿液突然噴出傷人,注漿管路不使用時要及時注壓清水沖洗乾淨。

7.張拉機具各部件應牢靠,特別是高壓油管的連線點,以避免突然斷裂脫口噴出傷人。在張拉過程中,千斤頂前不得站人,以防錨索斷裂造成事故。

8.鋼筋格線梁澆築應注意高空作業方面的施工安全,切實做好防範措施。

9.在噴射混凝土的施工過程中,注意高空作業、物體打擊等方面的安全問題。

環保措施

《預應力錨索格線梁板施工工法》的環保措施如下:

1.施工現場應按施工要求規範設定排水溝、沉澱池、過濾池等,施工廢水經沉澱過濾後,方可排至河中。

2.嚴禁隨意倒棄建築垃圾,應運送至指定地點,維護生態環境。

3.施工產生的水泥漿、廢渣,採取過濾的方法進行處理,以免污染環境。

4.施工噪聲大的工作,選擇合適時間施工,採取相應的隔聲、降噪措施,降低噪聲對環境的影響。

5.在錨孔作業過程中產生大量粉塵,使用除塵裝置進行處理,降低粉塵排放量,施工人員應配備防塵器具。

效益分析

《預應力錨索格線梁板施工工法》為鬆散岩土體和邊坡加固工程施工積累了成功的經驗,為預應力錨索施工提供作業方法,對滑坡體表層坡體起保護作用並增強坡體的整體性。為後續工程施工提供保障,為工程的順利進行提供條件,確保工程按期完成。

套用實例

《預應力錨索格線梁板施工工法》的套用實例如下:

- 實例1

三江口水電站位於雲南省墨江縣阿墨江下遊河段上,為阿墨江梯級開發的第三級水電站,也是阿墨江梯級開發的最後一級。電站以發電為主,水庫總庫0.8452×10立方米,最大壩高77米,裝機容量99兆瓦(3×33兆瓦),為Ⅲ等中型工程。樞紐工程由面板堆石壩、左岸溢洪道、沖沙(兼泄洪)道、引水發電系統及導流建築物等組成。

水電站導流建築物由左岸導流洞、上下游圍堰組成。斷面形式為方圓形,斷面尺寸為9米×13米(寬×高),進口底板高程為562.00米,洞長538.145米,隧洞底坡為i=0.98%,出口底板高程為557.00米。導流洞出口段處於強卸荷區,地質構造發育,小斷層、節理裂隙較發育,以壓扭性斷層為主,多閉合~微張,局部張開1~5厘米,岩體破碎,結構差,穩定性差,局部有滲水。前期導流洞出口邊坡的加固處理採用12~15米長的錨筋樁進行邊坡加固處理,由於未穿過斷層而未達到處理目的,邊坡變形未能抑制。通過幾種方案對比,由設計提出用預應力錨索格線梁板進行處理的方案,採用該方法後達到目的。

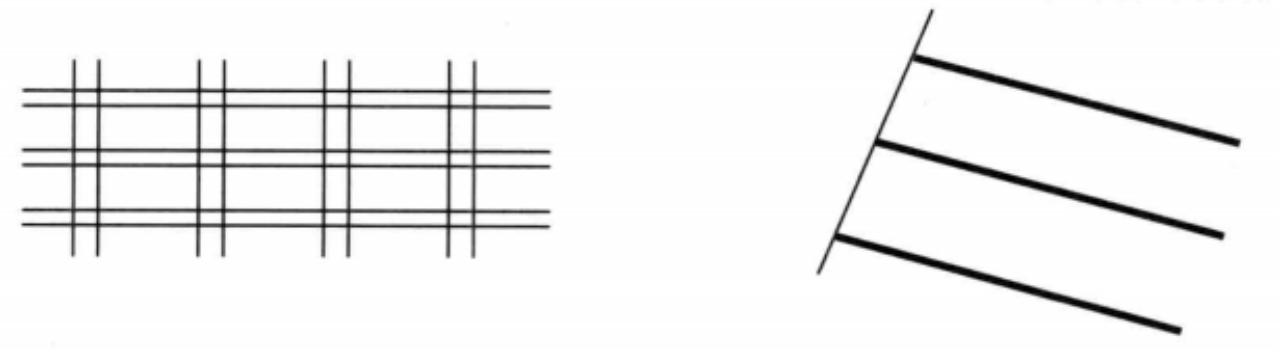

邊坡加固採用預應力錨索鋼筋混凝土格線梁板進行處理,其結構形式見圖4。預應力錨索排距3.0米,孔距3.0米,錨索長30~85米,錨固端長8.0米,設計張拉力1000千牛,共完成151棵預應力錨索;格線梁為30厘米×30厘米,主筋為ф20@100,箍筋為ф8@100~150,格線梁交叉部位設為錨索張拉點;混凝土板為C25噴射混凝土,厚為10厘米。經過處理後,監測未變形,為導流洞的開挖提供條件。

圖4 預應力錨索布置示意圖

- 實例2

洪石岩水電站是金沙江右岸一級支流牛欄江中上游水電開發規劃的第六級電站,位於雲南省昭通地區魯甸縣境內。洪石岩水電站工程水庫總庫容69.3萬立方米,電站裝機容量4×20000千瓦,年發電量3.08×10千瓦·小時,工程規模屬於中型,為Ⅲ等工程。主要建築物水庫大壩、電站、輸水隧洞進口為3級建築物,臨時建築物級別為5級建築物。電站為引水式開發,樞紐由鋼筋混凝土攔河閘、右岸引水道及地麵廠房組成。

廠房為地麵廠房,布置於右岸查平子坡基座階地上,電站主廠房長77.3米、寬23.5米、高43米,內裝4台單機容量2×10千瓦的水輪發電機組副廠房及升壓站位於主廠房後山公路邊台地上,開關站位於主廠房後山右側之台地上。由於洪水位較高,主廠房採取封閉式鋼筋混凝土結構。

廠房後邊坡採用預應力格線梁板進行加固處理,預應力錨索排距4.0米,孔距4.0米,錨索最長近80米,錨固端長10.0米,設計張拉力1500千牛,共完成112棵預應力錨索;格線梁為45厘米×45厘米,主筋為ф25@150,箍筋為ф8@100/150,格線梁交叉部位設為錨索張拉點。完工3年,邊坡沒有發生變形,處理效果良好。

- 實例3

祿勸縣電石廠工程位於祿勸縣九龍鎮達吉坡,地貌總體上屬中山地貌,微地貌為山麓緩坡地貌,擬建場地東、南、北三面環山,西面開闊,東高、西低,南高北低的多級農田旱地。該場所地質分布較複雜,成因類型多,以坡殘積作用為主,無軟土分布。1號邊坡位處廠區南側,M~N段全長193米,坡比1:0.5,最大坡高30.8米;N-P段全長118米,坡比1:0.75,最大坡高12.6米,土質多為黏土與強風化灰岩;2號邊坡位處廠區正東,I~J段全長165米,坡比1:0.3,最大坡高15.5米,J~K段全長103米,坡比1:0.3,最大坡高16.7米,K~M段全長180米,坡比1:0.3,最大坡高31.8米,土質多為黏土;3號邊坡位處廠區北側,E~F段全長180米,坡比1:0.2~0.3,最大坡高32米,F-H段全長179米,最大坡高為17.3米,土質多為黏土與強風化灰岩。4號邊坡位處廠區西北,A~D段全長112.5米,坡比1:0.2,最大坡高12.71米,土質多為黏土。

綜上所述,該高邊坡存在土體鬆軟、坡比極不合理等情況,屬施工技術複雜的超高度的危險邊坡。在這樣複雜的情況下,套用了預應力錨索和格線梁板技術,穩定了高邊坡,取得了良好效果,和原來設計的大面積開挖相比,避免了更多山林的破壞,避免了水土流失,同時取得了較好的經濟效益和社會效益。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《預應力錨索格線梁板施工工法》被評定為2009-2010年度國家二級工法。