《拱板屋架高空預製及成組滑移施工工法》是江蘇邗建集團有限公司、江蘇環盛建設集團有限公司完成的建築類施工工法,完成人是徐永海、汪萬飛、王剛、盛正文、王賢坤,適用於工業與民用建築中大跨度預應力拱板屋架結構。

《拱板屋架高空預製及成組滑移施工工法》主要的工法特點是:構造簡單、操作方便、機械化程度高;方便多個屋面結構工程間的流水施工節省工期,適用性強,綜合效益高。

2011年9月,《拱板屋架高空預製及成組滑移施工工法》被中華人民共和國住房和城鄉建設部評定為2009~2010年度國家二級工法。

基本介紹

- 中文名:拱板屋架高空預製及成組滑移施工工法

- 工法編號:GJEJGF060-2010

- 完成單位:江蘇邗建集團有限公司江蘇環盛建設集團有限公司

- 主要完成人:徐永海、汪萬飛、王剛、盛正文、王賢坤

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

該類屋架屬於空間薄壁先張預應力拱板結構,具有跨度大、施工簡單、保溫隔熱性能好、經濟指標高等其他類屋蓋無法比擬的優點,被廣泛套用於糧庫工程中,但是拱板的壁薄、跨度大、榀數多、預應力張拉噸位大,成為該類屋架施工的技術關鍵。《拱板屋架高空預製及成組滑移施工工法》的實施,從根本上解決了拱板施工對場地的依賴,徹底避免了搭設滿堂腳手架,減少了大量模板及周轉材料的投入,節約了工期。

工法特點

《拱板屋架高空預製及成組滑移施工工法》的工法特點是:

1、該施工工法是在高空預製拱板,對施工場地沒有要求,不需要大型的運輸、吊裝機械;僅需搭設部分鋼管支架,對屋面局部圈樑進行加強改造處理,模板和支架材料一次投入量少,並可回收、周轉使用。

2、兩榀或兩榀以上拱板作為一個預製單元,一起張拉、澆築和放張,同時產生預應力,使拱板的反拱度均衡,底板平整度協調,裂縫減少,施工質量得到控制。

3、精加工的“地坦克滑車”、提升架和滑移軌道傳力明確、構造簡單、操作方便、機械化程度高;方便多個屋面結構工程間的流水施工節省工期,適用性強,綜合效益高。

操作原理

適用範圍

《拱板屋架高空預製及成組滑移施工工法》適用於工業與民用建築中大跨度預應力拱板屋架結構。

工藝原理

《拱板屋架高空預製及成組滑移施工工法》的工藝原理敘述如下:

利用屋面經過加強改造處理的圈樑作為預應力張拉固定台座,並在結構的隔牆兩邊或山牆一側搭設局部(1/3~1/2跨度)滿堂鋼管排架和水平頂撐,在高空分批預製,多榀隔榀預製,兩榀或兩榀以上的拱板作為一個預製單元,待拱板養護到達設計強度後,藉助提升架將拱板單元兩端部整體提升,在拱板下部安裝軌道和“地坦克滑車”,按一定的滑移方法,成組沿圈樑臨時軌道滑移就位,安裝拱板。最後一次,對相應隔榀處的拱板進行原位現澆完成。

施工工藝

- 工藝流程

《拱板屋架高空預製及成組滑移施工工法》的施工工藝流程:

預製平台的搭設→屋面圈樑施工→隔板製作→拱板模板製作→鋼筋安裝和預應力張拉→混凝土澆築→養護及放張→提升、滑移及安裝。

- 操作要點

《拱板屋架高空預製及成組滑移施工工法》的操作要點如下:

一、預製平台的搭設

由於利用屋面的鋼筋混凝土圈樑作為先張法的台座,因此,所搭設的平台架既作為拱板的模板支撐架又作為圈樑的頂撐架,對排架的要求高,必須考慮周密。

1.預製平台搭設的技術關鍵點

1)拱板的上、下底板厚度僅為40毫米,對所搭設的排架平整度要求高,台面的水平誤差控制在±5毫米以內。

2)預應力張拉時的水平頂撐軸力較大,遠高於雙扣件抗滑承載力,因此頂撐接長時必須採用對接扣件連線,不能採用旋轉扣件搭接,且應先初固定,然後擠緊水平桿,最後再第二次擰緊扣件。

3)為頂撐有效傳遞軸力,當所有可調托旋緊一遍後,可能開始旋緊的可調托又與圈樑脫離,必須再將可調托旋緊一遍,直至最後檢查所有可調托都頂緊圈樑為止。

4)頂撐頂緊順序:先頂撐剛度大的部位,如圈樑與構造柱的交接部位,後頂撐剛度大的部位,如窗洞上口等。

5)在預應力張拉前,圈樑上下的鋼筋拉桿必須處於不鬆弛狀態。

6)圈樑拉筋連線施工順序:先焊牢上部鋼筋,再連線下部圈樑處的鋼筋。

2.鋼管排架搭設

1)平台支架

拱板自身荷載不大,鋼管排架(見下圖)的搭設尺寸為:沿橫向(24米跨)排架立桿間距為1600毫米,兩端間距為400毫米。沿縱向(72米方向)排架立桿間距為1200毫米,頂部加密至間距800毫米,掃地桿離地200毫米,步高1600毫米。

鋼管排架

2)鋼管頂撐搭設

從中間蔜牆處,沿屋面混凝土圈樑分別向兩端搭設一定長度的水平頂撐,採用φ48×3.5鋼管,成一排布置,間距200毫米,在拱板肋梁處加密根撐管,即局部間距100毫米。端部用可調托Tr38×4(見下圖),以調整端部長度。頂撐接長時必須採用對接扣件連線,不能採用旋轉扣件搭接,且應先初固定,然後擠緊水平桿,最後再第二次擰緊扣件。

可調托支撐

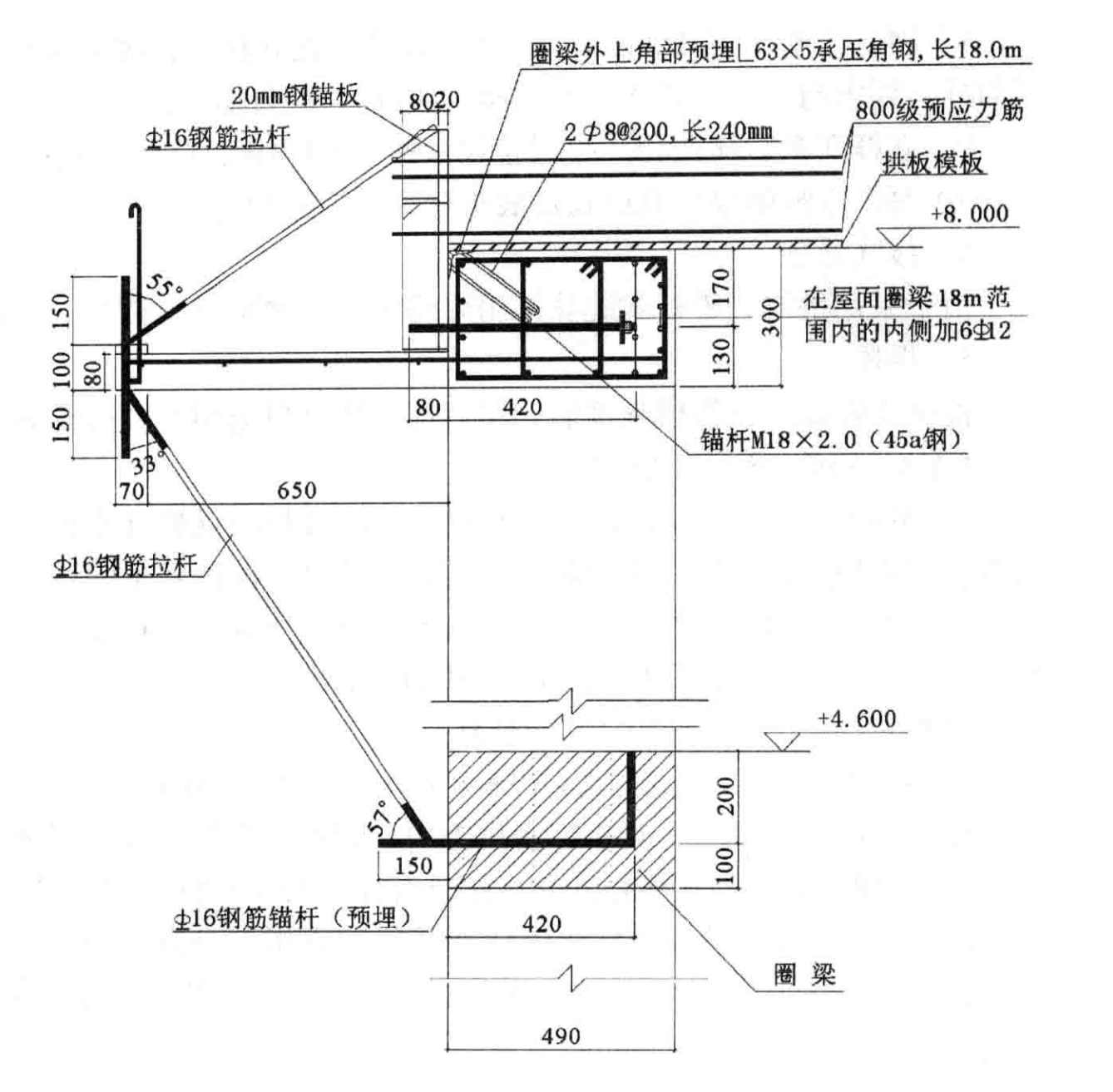

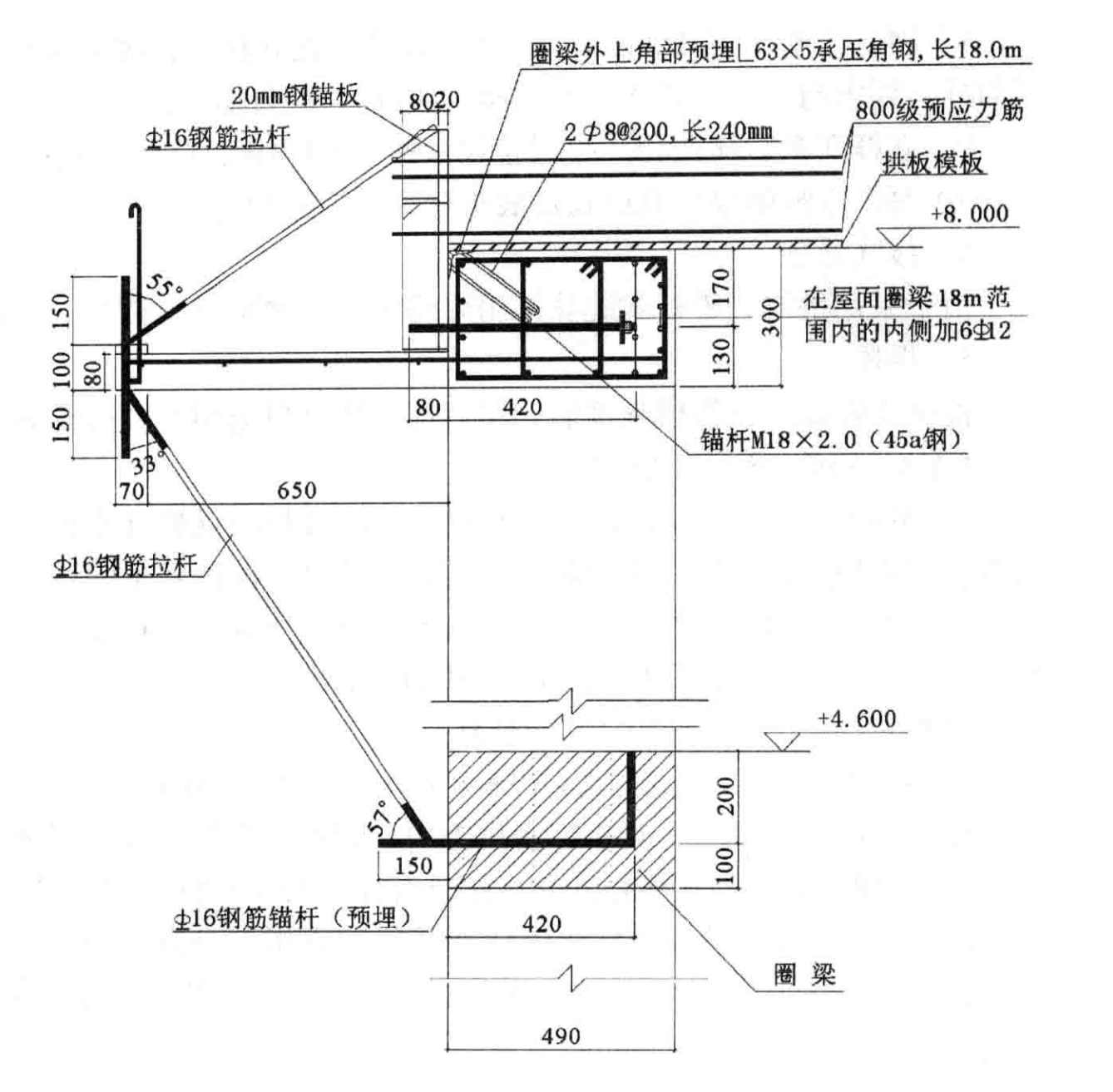

二、屋面圈樑施工措施

1.為了使圈樑在預應力筋張拉時有足夠的強度承受張拉力,對作為張拉台座的圈樑部分,即從蔜牆處分別向兩邊18.0米的圈樑段,內側加布6φ2(HRB335級)鋼筋。

2.固定預應力筋採用厚度為20毫米的垂直錨板,錨板上鋼絲孔徑為φ7毫米,垂直錨板背部加10毫米厚梯形加勁肋板,橫向一道,縱向六道。

3.在圈樑中預埋φ18的錨桿,以固定錨板,承受張拉預應力筋產生的扭矩。

4.在檐溝和拱板肋部的錨板頂部設定φ16的鋼筋拉桿,以抵銷下部鋼筋拉桿的拉力,使檐溝免受較大的彎矩。

5.在標高+4.600的圈樑處埋設φ16鋼筋拉鉤,拉鉤和檐溝拉筋之間順次用φ16鋼筋拉桿連線。兩榀拱板中間的預埋φ16鋼筋拉鉤的間距應不小於50毫米。

6.在拱板和圈樑擱置面之間必須設定滑移層,以使預應力筋放張後,在拱板中建立有效的預應力(見下圖)。

屋面圈樑構造圖

三、隔板製作

豎向隔板提前在場外預製,場地小時可疊層澆搗,要求模板尺寸準確,混凝土內實外光,隔離均勻,起模時宜在左右側先起,輕起輕放,為使隔板與拱板上下弦接觸良好,隔板上下端應劃毛。

1.放樣:根據圖紙組織有關人員按1:1放出大樣報驗,請監理驗收。

2.配料:根據放樣圖,組織人員配料,要求木料乾燥。

3.模板支設要求:平直、光滑。

4.脫模措施:

1)模板使用均採用油性隔離劑塗刷一遍。

2)內模角部採用帶尖插角。

3)外模做榫插竹梢。

5.拆模:待終凝後1~2天,派人拆模。拆模時,應先拆左右側,後拆上下側,注意不要損壞角部。

四、拱板模板製作

1.配料:曲面支模採用九夾板,每榀上弦分20塊,下弦分10塊,拼裝組成,整塊拆模,每塊分別編號,集中堆放。為加強剛度和強度,配置40毫米×80毫米木枋作為圍楞,四周斜邊模採用25毫米厚木板釘在圍楞上。其餘底板及頂板的側模用40毫米厚的木板製作。支撐均用鋼管扣件,按上弦曲率大樣固定出支撐和橫楞上鋼管扣件位置、固定橫楞,並編號定位。縱向肋用厚40毫米、高80毫米木板按大樣製作,擱置於鋼管上。端模用膠合板鋸出齒槽,插於端部。

2.放樣:拱板上弦為二次拋物線,施工前應按曲率1:1實地放出大樣。拱板上下弦厚僅40毫米,因此製作尺寸必須滿足設計及規範要求,確保上弦拋物線幾何尺寸,支撐體系有足夠的剛度、強度。

3.模板加固

1)因立桿間距為1200毫米,KB板正好設定在立桿上,故採用兩KB板中間的上部水平桿上生根,立豎向桿。要求與下部三根水平桿連線,共同傳遞豎向荷載。

2)立桿在縱、橫向均採用鋼管和木楔夾緊KB板,防止側向位移。

3)每個立桿的頂標高應超過底板標高,用來固定肋梁。

4.接縫處理:由於採用拼接,模板間縫隙採用海綿填實並貼好膠帶紙。下弦板同時墊橫木,以此防漏漿。

5.拆模:混凝土強度達到拆模強度後,項目部下達拆模通知單。拆模順序:先拆幫模,後拆底模。

五、鋼筋安裝和預應力張拉

1.拱板使用的預應力筋進場前必須經原材料逐盤抽樣檢驗,合格後方可投入使用。冷軋帶肋鋼筋要實行使用認證制度,未領取“使用認可證書”的冷軋帶肋鋼筋不得使用。

2.預應力鋼絲的張拉採用前卡式液壓千斤頂張拉。考慮到所採用的錨具為錐銷錨,張拉後應力損失略大,採用超張拉程式為:0→1.05σcon錨固。單根φ5冷軋帶肋鋼絲的張拉力為:Ncon=1.05×As×0.7fptk=1.03×19.6×0.7×800=11.305千牛。每塊板張拉完成後,實際張拉力用“鋼絲應力儀”及時測試。

3.非預應力鋼筋在模板支好後進行綁紮。必要時拱板兩端設砂包,以防止滑絲傷人。

4.預應力鋼筋錨具做好錨固性能試驗。安排有上崗證的張拉工進行張拉工作,操作前由施工員作全面的技術、質量、安全操作規程交底,要達到“懂原理,會操作”,對張拉機具定期做好檢測、保養工作。

5.預應力鋼絲不得有接頭。施工中若發現有斷筋應調換,重新張拉。

6.張拉完應儘早澆混凝土。穿筋時台面應墊木橫楞,防止脫模油沾污鋼絲。混凝土保護層用15毫米厚混凝土墊塊加墊。

六、混凝土澆築

1.拱板屋架屬薄壁構件,澆築時應採用乾硬性混凝土,混凝土坍落度控制在1~3厘米。水泥採用525號,中粗河砂,碎石粒徑控制在5~15毫米。混凝土內摻減水早強複合外加劑。

2.用於拌制混凝土的材料應事先做到檢測,控制配合比,砂石採用應力計量,每台班澆築混凝土時做試塊兩組,其中1組提供剪筋放張參考,且該組試塊必須為同條件養護。

3.屋面圈樑混凝土澆築時需製作兩組試塊,一組標準養護,一組與圈樑同條件養護。屋面圈樑混凝土達到80%強度後方可張拉預應力筋。

4.澆築順序先下弦板,後上弦板。澆底板和頂板應由兩端向跨中對稱進行。每榀屋架應一次澆築完成,不得留設施工縫。

5.由於拱板屬於薄壁構件,且肋部鋼筋密集,宜選用插片式振搗器,沿拱板連續振搗,應在端部和隔板處加強振搗,不可漏振,混凝土表面隨搗隨抹,多次抹面抹光,直到表面收水硬化。控制混凝土振搗時間,操作時應提起振動器,不得強振預應力筋及模板。上下弦模板交接處用振動器振實後用長柄鐵鏟抹平。

七、養護及放張

混凝土澆築後立即覆蓋薄膜加草袋養護,謹防收縮裂縫。冬期施工時,採用塑膠薄膜雙層覆蓋,使養護溫度保持在15攝氏度左右,經5~7天同條件養護試塊,滿足設計強度的75%以上或按設計人員要求後,兩榀板同時放張。可先放張拱板一端的預應力筋,再剪斷另一端的預應力筋。應從兩榀拱板的兩側向中間對稱放張,防止拱板側向彎曲。

八、提升、滑移及安裝

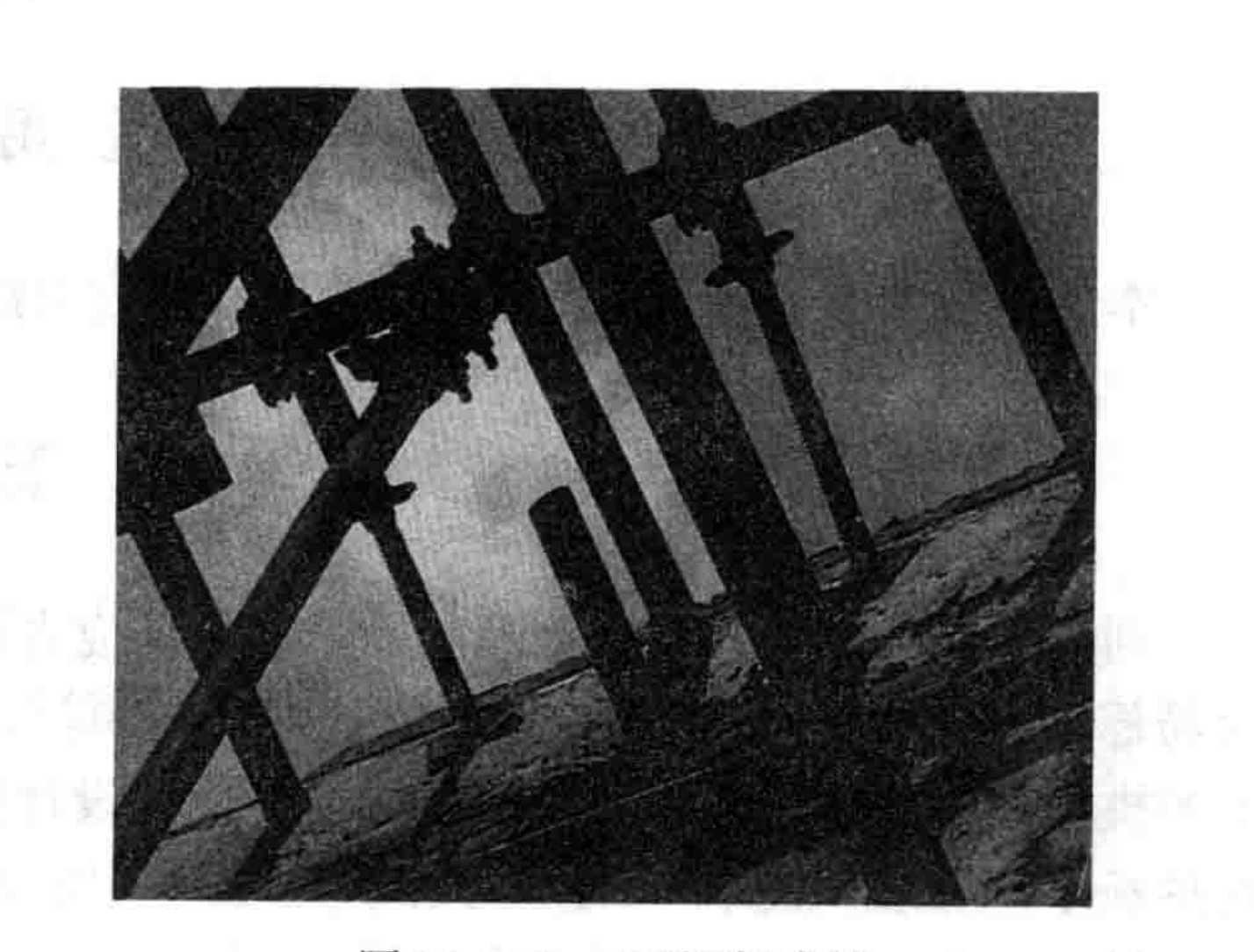

1.頂升起板

拱板混凝土澆筑前,在每榀拱板的兩端各預埋1φ18鋼筋吊環。混凝土澆築完成後待混凝土強度達到設計強度後,兩端各放置兩台30噸動液壓千斤頂,由專制的提升架(下圖1),兩端同步將拱板頂起,使拱板脫離台座15厘米後,將事先準備好的“地坦克”滑車及槽鋼軌道墊於拱板底部,落下拱板後,準備滑移。為防止前後滑車偏離,在滑車的兩側採用10毫米厚鋼板連線前後兩台滑車(下圖2)放置。

2.滑移就位安裝

在屋面圈樑兩端各安裝一條輕型軌道(下圖1),軌道單根長度為拱板施工單元的寬度,上覆“地坦克”滑車。兩端山牆各安裝1台小型卷揚機牽引,頂端增加四門滑輪(下圖2)以調整卷揚機的速度,使滑移速度控制在3米/分鐘,保持兩端的協調性,將拱板緩慢滑至設計位置(下圖3),再利用千斤頂和提升架將拱板上抬,抽去滑車及軌道,板底用1:3水泥砂漿坐漿,縱向圈樑表面應平整,標高誤差控制在±6毫米以內。最後放下拱板校正定位和固定(下圖4),以此類推。

3.板縫處理

根據設計要求將拱板與圈樑、拱板與拱板間預埋件焊接,在上、下弦板縫中灌注膨脹混凝土,並在縫隙上表面灌10毫米厚聚氨脂密封膏。

材料設備

《拱板屋架高空預製及成組滑移施工工法》所採用的機具設備見下表。

序號 | 設備名稱 | 用途 | 數量 | 備註 |

1 | 卷揚機 | 滑移用 | 2台 | / |

2 | 千斤頂 | 提升用 | 4台 | / |

3 | 鋼絲繩 | 滑移用 | / | 根據實際需求 |

4 | 槽鋼 | 製作提升架 | 6米 | / |

5 | 滑輪 | 滑移用 | 4組 | / |

6 | 吊環 | 提升用 | 8套 | / |

7 | 槽鋼 | 軌道 | 15米 | / |

8 | 地坦克滑車 | 滑車 | 2台 | / |

9 | 鋼板 | 連線滑車 | / | 根據實際需求 |

10 | 電焊機 | 焊接鋼板 | 1台 | / |

質量控制

《拱板屋架高空預製及成組滑移施工工法》的質量控制要求如下:

1、儘管施工時主要危險出現在預應力張拉階段,但該技術成敗關鍵在於土建中腳手架、圈樑、磚牆等施工質量,因此必須增強質量意識,提高素質,嚴格按照施工方案進行施工,嚴把質量關。

2、平台排架頂層水平支撐桿搭設時,應先初固定,在兩端略微頂緊後,再最後擰緊扣件。

3、排架頂部鋼管端部的可調托應頂撐牢屋面圈樑,但不能用力過大,以桿件不鬆動為宜,頂撐力要均勻。頂撐順序:先頂撐剛度大的部位(如有構造柱的部位),後頂撐剛度小的部位(如窗洞上部)。

4、屋面圈樑邊的縱向水平鋼管應使木楞緊靠圈樑,孔隙處用木鍥塞緊,且縱向水平鋼管與橫向水平頂撐鋼管雙扣件扣牢,使木鍥、縱向水平鋼管和橫向水平頂撐鋼管共同支撐屋面圈樑的水平推力。

5、根據計算分析,屋面圈樑張拉時位移在4毫米範圍內較為理想。若超過4毫米應加強監測,積極、慎重採取措施減小位移量。考慮到預應力張拉力為臨時荷載,在放張後圈樑變形會有所恢復,另外考慮該技術加強圈樑的安全儲備,因此屋面圈樑最大位移應控制在5毫米範圍內。

6、由於拱板屬於薄壁構件,而肋部鋼筋密集,而澆築的混凝土為乾硬性混凝土,因此宜選用插片式振搗器,沿拱板連續振搗,在端部和隔板處加強振搗,不可漏振,否則易出現蜂窩現象。

7、在拱板和圈樑之間應設定滑動層。圈樑找平層控制在10毫米厚左右,以防止預應力筋放張時使找平層開裂。

8、預應力張拉時,屋面圈樑的混凝土強度必須達到100%。預應力放張時,拱板混凝土強度須達到75%以上或達到設計要求。

安全措施

採用《拱板屋架高空預製及成組滑移施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1、成立安全領導小組,建立健全的安全生產責任制,將安全生產落實到人,保證項目的順利實施。

2、結合工程特點,制定有效的安全技術措施,進行全面針對性的安全技術交底。

3、各種用電裝置必須裝漏電開關,電焊機、卷揚機等做好可靠的接地裝置。

4、整體提升時,應有專人指揮,兩端同步進行。

5、滑移過程中,安排專人嚴密監視滑移的同步性,確保結構的自身安全。

環保措施

《拱板屋架高空預製及成組滑移施工工法》的環保措施如下:

1、施工現場地面要進行灑水防塵,水泥庫房等粉塵較多的材料庫應加設彩布圍護;木工操作面要及時清理木屑、鋸末;鋼筋棚內,加工成型的鋼筋要碼放整齊,鋼筋頭放在指定地點,鋼筋屑當天清理。

2、施工現場的區域施工過程中要作到工完場清,各區域內的建築垃圾隨著區域施工的進展及時清理,要求活完底清,不許將垃圾從高處直接倒入低處,每個區域要設有垃圾區,即時將垃圾運入垃圾站。

效益分析

《拱板屋架高空預製及成組滑移施工工法》的效益分析如下:

1、拱板屋架高空預製成組滑移施工技術,不需要大型的吊裝、運輸機械,對施工場地沒有依賴;僅需搭設部分鋼管支架,對部分屋面圈樑進行加強改造處理,模板和支架材料一次投入量少,並可回收、周轉使用,提高了工作效率,節省了材料及人工開支;兩榀或兩榀以上拱板作為一個預製和滑移單元,整鋪模板,整體進行張拉、澆築和放張,同時產生預應力,使拱板的反拱度均衡,底板平整度協調,混凝土裂縫減少,施工質量得到控制,有利於工程的質量驗收;精加工的“地坦克滑車”、提升架和滑移軌道傳力明確、構造簡單、操作方便、機械化程度高;方便多個屋面結構工程間的流水施工,節省工期,適用性強,綜合效益高。

人工費節約:每幢倉腳手架搭設拆除1.5萬元,機具租賃費:445元/天;材料節約:模板35元/平方米×860平方米=3萬元;木方1100元/立方米×30平方米=3.3萬元;合計:7.8萬元。

2、通過對施工過程計算和分析,採用成組滑移技術,每幢倉工期節約3~5天左右,減少了機械設備及管理等費用,扣除滑移施工措施、材料費用,每幢倉合計降低工程成本約7萬元左右。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《拱板屋架高空預製及成組滑移施工工法》的套用實例如下:

1、揚州糧食儲運加工中心1~8號倉工程位於揚州市邗江區槐泗鎮運河村,工程建築面積13824平方米,於2008年8月開工,2009年2月竣工,見下圖1、圖2。倉型為24米跨預應力鋼筋混凝土拱板屋蓋平房倉,預應力拱板高空預製、整體提升、成組滑移的施工技術在揚州糧食儲運加工中心工程中成功推廣套用,與原來的施工方法相比,該技術具有優越性及經濟效益和社會效益。

2、揚州國家儲備庫二期工程位於揚州市寶塔路7號,工程建築面積10368平方米,於2009年5月開工,2009年12月竣工。該工程相比揚州糧食儲運加工中心滑移技術進一步完善與成熟,降低了施工措施費用,協調拱板反拱度,提高了下底板平整度,減少了混凝土拱板裂縫。

3、江蘇省姜堰糧食儲備中心二期工程位於姜堰市新田村,工程建築面積10368平方米,於2009年7月開工,2010年4月竣工。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《拱板屋架高空預製及成組滑移施工工法》被評定為2009-2010年度國家二級工法。