形成原因

自20世紀80年代以來,為了擴大空間,增加空間分割自由度,大型橋樑、高層、超高層建築和超長混凝土結構大量湧現,

預應力混凝土成為橋樑等大跨度工程首選的施工技術。預應力混凝土用途廣、強度高,是比較有發展前途的工程技術之一,與普通

鋼筋混凝土結構相比,預應力混凝土結構具有撓度小、跨度大、自重輕、抗裂性能好、節約鋼材等諸多優點。在增加了建築物的實用性和美觀性的同時也加大了工程施工難度。

昆明新機場航站樓樓前高架橋主橋工程,橋寬50米,全長432米,總計三聯,單聯長度144米(鋼絞線單股長155米)。鋼絞線用量總計700餘噸,累計約640000延長米,工期緊張,如何縮短施工工期和確保超長預應力穿束的實現是一具有重大挑戰的技術難題。

在昆明新機場航站樓樓前高架橋(F2-M橋)、昆明機場高速兩面寺立交橋工程及昆明二環快速系統改造工程,施工過程中我公司會同雲南建工第四建設有限公司和四川省建科工程技術公司昆明分公司,對預應力機械穿束技術進行了認真研究與實驗,成功套用了預應力機械穿束技術,逐步形成《超長預應力鋼絞線機械穿束施工工法》。

工法特點

《超長預應力鋼絞線機械穿束施工工法》的工法特點是:

1.傳統預應力鋼絞線穿束通常使用人工穿束,最大人工穿束長度約在70米以內,超長預應力人工穿束費工費時,波紋管內鋼絞線數量越多越難實施,施工多採用分段牽引方式,必須在波紋管上開牽引孔,存在質量隱患。該工法可實現150-200米超長預應力穿束。

2.在解決了超長預應力穿束難題的同時,有粘結預應力穿束施工難度得到了大幅度降低,降低了施工成本。機械穿束由4人加一台設備為一個作業組,施工速度快,平均穿束速度達40米/分鐘,最快可達78米/分鐘。

3.使用機械穿鋼絞線時無需提前下料,對作業面無特殊要求。鋼絞線用鋼管架設下料盤固定,成捆使用,下料盤設定靈活,離梁端頭可近可稍遠,結構需要多長就穿多長,可明顯減低原材損耗及避免下料誤差。

4.該工法所使用穿束機總重約60千克,拆裝、移動方便。

操作原理

適用範圍

《超長預應力鋼絞線機械穿束施工工法》適用於200米以內有粘結預應力混凝土結構鋼絞線穿束施工。

工藝原理

《超長預應力鋼絞線機械穿束施工工法》的工藝原理敘述如下:

預應力鋼絞線穿束機,由1個基座,基座前側固定了電機、制動裝置、砂輪切割機,後側固定兩塊固定板,4組轉動輪(主動輪、從動輪、副主動輪、副從動輪)設於固定板之間,5個兩兩嚙合的齒輪等主要構件組成(圖1、圖2)。

在完成預應力孔道波紋管埋設、檢查驗收,穿束機安裝就位後,預應力鋼絞線的一端從基座後側裝入,預應力鋼絞線依次穿過後側的定位孔、主動輪和從動輪之間的凹槽、副主動輪和副從動輪之間的凹槽、前側的定位孔之後穿進對應的波紋管道口,然後調節調整螺母使螺桿下降壓迫軸承座和副軸承座,直到所有轉動輪都儘可能的夾緊預應力鋼絞線,最後啟動電機(圖3)。

圖3 預應力穿束機各齒輪配合關係

將鋼絞線穿過穿束機定位滾輪控制鋼絞線及運行方向,採用電機作為動力,帶動由齒輪組成的減速裝置將鋼絞線穿入波紋管內。通過變頻控制系統,可靈活自如的控制鋼絞線前進或後退的速度。鋼絞線穿束過程中遇到阻礙能迅速退回,檢查、調整後再重新穿束。

施工工藝

《超長預應力鋼絞線機械穿束施工工法》的施工工藝流程及操作要點敘述如下:

施工前期準備→放線定點→焊接托架筋→安裝預應力波紋管→焊波紋管定位筋→安裝錨墊板、螺旋筋→檢查驗收波紋管→機械穿入鋼絞線→檢查預應力鋼絞線數量和孔道質量→進入下道工序施工。

一、波紋管安裝與錨墊板埋設

波紋管是用來預留預應力孔道的,因此預應力混凝土用波紋管應內、外清潔,無油污,無孔洞和不規則褶皺,咬口無鬆動,無開裂,無脫扣,在一定的外荷載作用下,有抵抗變形的能力,在澆築混凝土過程中水泥漿不能滲入管內。

1.波紋管的埋設

1)預應力波紋管坐標

根據施工圖所示預應力筋孔道曲率、控制點坐標進行打點放線,對應的孔道坐標用粉筆在鋼筋架上標記定位。

2)波紋管的選用

根據設計要求選用波紋管預留孔道(超長預應力結構宜優先選用塑膠波紋管),針對不同的束選用相應的波紋管直徑以保證管道內一定面積的空隙以利灌漿、穿束。

3)波紋管托架

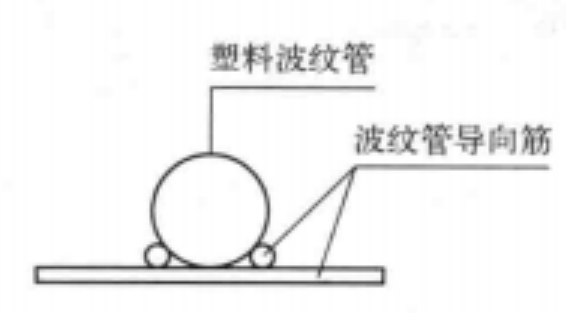

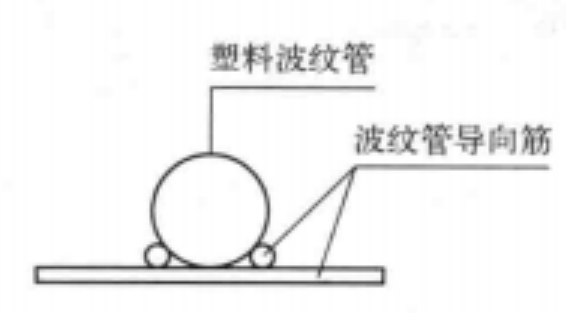

為保證波紋管埋設高度、曲線坐標及混凝土澆築過程中位置的準確,採取©12托架筋焊於梁箍筋上,根據並沿長度方向每米用ф6的U形鋼筋電焊在托架筋上,確保管道在混凝土澆築時不上浮,不變位。管道容許偏差縱向不大於30毫米,豎向不大於10毫米(圖4)。

圖4

4)波紋管接長

當波紋管需接長時,用大一號的波紋管做接頭,接頭管長度為300-400毫米,在接頭處用膠帶密封,防止滲漏。如圖5所示。

圖5 波紋管的連線

5)準確的孔道波紋管預埋(孔道坐標、曲率、曲線),是保證預應力工程施工質量的關鍵,同時也有利於預應力筋穿束施工的順利進行。

6)做好成品保護工作,防止人員踩踏變形、移位和波紋管損壞,保證預應力工程質量和防止穿束堵管現象。

1.錨墊板埋設

1)根據束的根數的不同,選用與之相適應的錨板及螺旋筋。

2)安裝時,先安裝螺旋筋,再安裝錨墊板,錨墊板的端部平面應與鋼束軸線垂直,必要時可將螺旋筋、錨墊板與周圍鋼筋焊接在一起。

3)錨墊板安裝時注意灌漿孔應朝上布置。錨墊板與波紋管連線處用海綿或棉紗將縫隙填充密實,並用塑膠膠布纏繞密封,防止漏漿。

張拉端錨具安裝示意圖如圖6。

圖6

註:1—錯墊板;2—預應力筋;3—波紋管;4—螺旋筋;5—錨板;6—夾片

固定端錨具安裝示意圖如圖7。

圖7 固定端錨具安裝

二、機械穿束

1.作業平台準備

機械穿束施工前,應搭設可靠的穿束施工作業平台。作業平台需滿足同時容納2人和一台穿束設備所需作業面(不小於1.5米x3.0米)。

2.鋼絞線為預應力工程的主要材料,其質量好壞直接影響到整個工程的質量,因此對所用的鋼絞線應嚴格檢查、驗收,妥善存放。

3.每條梁的預應力波紋管埋設完並且端頭板固定好後,架設穿束機械,吊運鋼絞線至梁端頭附近,用鋼管架設下料盤固定鋼絞線,下料盤適當靠近穿束位置(水平距離小於20米,垂直高差小於15米)。

4.穿束

該工法所採用的機械穿束由4個人和一台穿束機組成一個工作組(穿束梁兩端各1人、鋼絞線下料盤1人、機械操作1人),準備就緒後開機穿束,根據錨具及千斤頂所需尺寸預留外伸長度(約900毫米)後切斷,完成單根穿束,如此循環直至穿束完成。

材料設備

《超長預應力鋼絞線機械穿束施工工法》的材料設備明細見表1、表2。

1.材料(表1)

序號 | 設備名稱 | 設備型號 | 數量 | 備註 |

|---|

| | | | |

| | | |

| | QM15-9、QM15-11、QM15-12、 QM15-16、QM15-18 | |

| | | |

2.設備(表2)

參考資料:

質量控制

《超長預應力鋼絞線機械穿束施工工法》的質量控制要求如下:

預應力鋼絞線應按照國家標準《預應力混凝土用鋼絞線》GB/T 5224-2003要求進行檢查、檢驗和驗收合格後方可使用。錨具標準應符合《預應力筋用錨具、夾具和連線器》GBAT 14370-2007的要求,且應滿足應力幅度為120兆帕的動載試驗,經200萬次荷載循環無斷絲;錨具配套產品如錨墊板、錨下螺旋筋尚應滿足設計及相關規範要求。預應力管道採用塑膠或金屬波紋管,性能應符合《預應力混凝土橋樑用塑膠波紋管》JT/T 529-2004或《預應力混凝土用金屬螺旋管》JG/T 3013-1994標準規定的要求。

1.鋼絞線不得鏽蝕(浮銹除外),鋼絞線不得有死彎,否則應切除。

2.應採取措施防止鋼絞線污染,特別是油污。

3.波紋管卷制完成後,進行水密性實驗等工作。預應力筋下料場地清潔,下料、擠壓錨具完成後將鋼絞線編號盤好,下墊枕木,並用防雨布包裹嚴實備用。

1.穿束過程中嚴格控制鋼絞線的伸出長度和預留長度,確保材料不浪費。

2.穿束時,鋼束運行過程中,專人負責觀察、控制運行情況,避免出現鋼絞線穿破出波紋管還在繼續運行的情況。

3.穿束結束後,專人負責檢查穿束的數量,兩端均要檢查、核對,嚴格依照設計要求穿束。

4.若發生堵管致鋼絞線過彎的現象,要及時回退、切除,更換預應力筋重新進行穿束,保證鋼絞線的成型質量。

安全措施

採用《超長預應力鋼絞線機械穿束施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.穿束時必須設定牢固可靠的操作平台,臨邊作業時,須有安全可靠的外平台及防護措施。操作時應在顯著位置掛安全警示牌,交叉作業時,應在作業平台上方鋪設隔離防護板,嚴防高空墜物傷人。高處作業嚴格執行《建築施工高處作業安全技術規範》。

2.鋼絞線應設定下料盤,防止鋼絞線散開。鋼絞線從下料盤到梁端的路徑設定隔離區,搭設防護欄,專人全程監護防止鋼絞線隨意甩動傷人。

3.機械穿束作業人員須經上崗培訓合格,優先選擇熟練操作工人施工,防止機械傷人、穿出端傷人等意外事故。

4.穿入端、穿出段、下料盤3個位置必須設專人監護,並建立三點之間通信聯繫。

5.施工用電應符合《施工現場臨時用電安全技術規範》JGJ 46-2005標準規定的要求,現場用電應由專業電工負責搭接,必須保證用電安全,所有電箱須有漏電保護裝置,防止漏電傷人,做到人走電斷。嚴禁私拉亂接,施工用電必須有專業人員操作,嚴禁非專業人員動電,以防觸電傷人。

環保措施

《超長預應力鋼絞線機械穿束施工工法》的環保措施如下:

1.預應力鋼絞線包裝材料應分類回收。

2.廢棄短料回收後應妥善保存,用於較短的構件上,減少資源浪費。

3.作業面上禁止有油污污染鋼絞線。

4.穿束機更換的潤滑油脂,必須妥善收集處理,嚴禁隨意傾倒。

效益分析

《超長預應力鋼絞線機械穿束施工工法》可實現150-200米超長預應力穿束,為超長、大空間預應力混凝土結構設計、施工提供了更大的選擇空間。在工程成功套用機械穿束實例,經濟效益大大提高,表3為傳統穿束與機械穿束效益對比情況分析表。

參考資料:

套用實例

《超長預應力鋼絞線機械穿束施工工法》的套用實例如下:

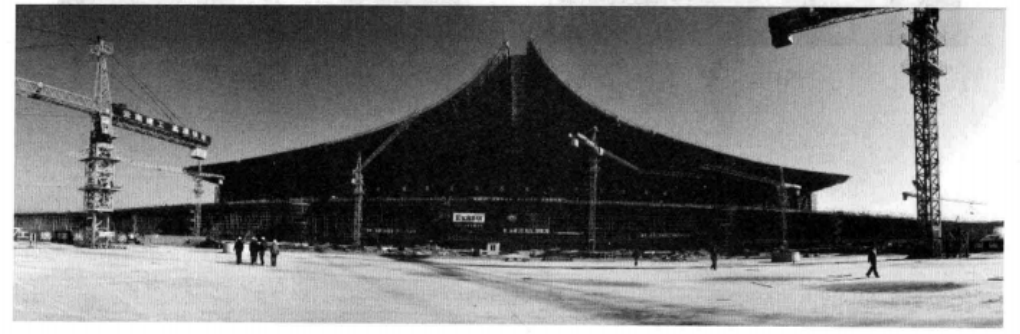

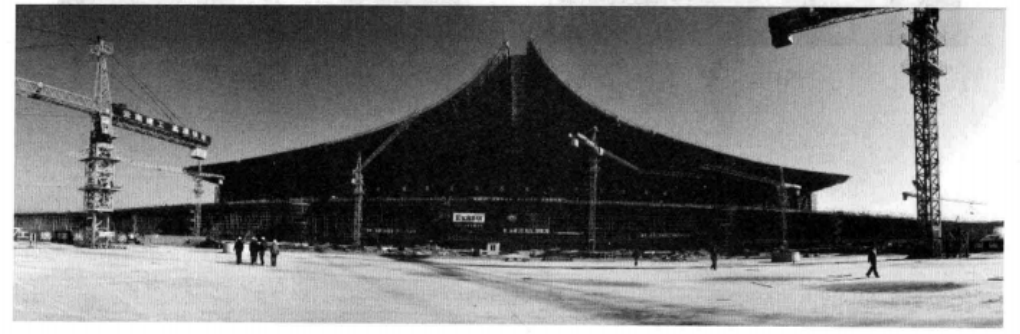

昆明新機場航站樓樓前高架橋(F2-M橋),東西向長432米,寬50米,橋面面積21600平方米,橋高16.05米(-5.45米-+10.60米)。位於B1-F2層,為離港層大平台,下臥昆明市軌道交通6號線航空港南站,F2-M橋與停車樓重疊範圍內墩柱共構,出停車樓兩側與兩側F1-R橋和F1-L橋相接的分聯公用墩處設定蓋梁,全橋一色現澆清水混凝土連續箱梁。

2010年11月1日至2010年12月31日,在60天內完成混凝土27839.5立方米、鋼筋制安4715.6噸、模板制安72200平方米、支架搭設約30萬立方米,фs5.2鋼絞線總計705.024噸(約64萬米),鋼絞線單股長155米,預應力穿束從開始到結束僅持續了9天,大大提高了工作效率,保證了新機場“12.31”重大進度節點目標的如期實現(圖8)。

圖8

機場高速兩面寺立交橋工程於2010年2月開工,2010年6月竣工,工程位於昆明新機場高速路第一標段金瓦路,分為左幅和右幅,左幅:5聯,總計417米;右幅:4聯,總計387米。

現澆連續箱梁的高度在3米至27米之間,金瓦路上樑寬從19.71米變化至27.49米。

主要截面形式為:梁高1.8米,頂板厚度為0.22米,底板厚度為0.20米,腹板厚度為0.45-0.65米。預應力筋機械穿束長度達90-115米。

預應力機械穿束技術在機場高速兩面寺立交橋工程得到了成功套用(圖9)。

圖9

昆明市主城二環快速系統是昆明市交通暢通工程的關鍵性項目,對緩解主城區交通壓力、合理分布交通流量具有極其重要的作用。

昆明市二環系統於2009年9月4日開工,2010年5月1日竣工,工程全長27.08千米,系統由兩層體系組成,高架層為快速系統,主要承擔快速交通和較長距離的迂迴交通;地面層為城市慢速系統,主要承擔沿線進出高架的轉換交通。全線上部結構採用現澆預應力混凝土箱梁、普通鋼筋混凝土箱梁和連續鋼箱梁三種結構形式。

最大高度為34米,橋面寬度為8米、13米、24米,箱梁高度為1.8-2.3米。預應力穿束長度100-120米,最長達126米。

預應力機械穿束技術在昆明二環快速系統改造工程得到了成功套用(圖10)。

圖10

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《超長預應力鋼絞線機械穿束施工工法》被評定為2009-2010年度國家二級工法。