精益質量管理由五大子系統組成,分別為員工職業化、生產系統化、工序標準化、度量精細化、改進持續化,這五方面是企業推行精益質量管理的五大法寶。這五大法寶各自又由相關要素組成,從而使精益質量管理形成體系。精益質量管理模式是圍繞生產作業系統質量、效率、成本綜合改善這個目標,吸收借鑑精益生產、六西格瑪、ISO9000體系的優秀成果,並結合我國企業的實際情況而形成的。

基本介紹

概述,五大法寶,特點,方法,相關介紹,

概述

圍繞生產與質量主題,目前國內外已形成了多種理論和方法。最引人注目的當屬ISO9000質量管理體系、精益生產管理(Lean Production)、六西格瑪管理(Six Sigma)。ISO9000質量管理體系十多年來在國內受到企業熱捧,證書需要是重要原因,但不可否認ISO9000質量管理體系自身的科學性和套用價值。精益生產管理與六西格瑪管理近年來在國內受到追捧,精英企業理論實踐一體的明星示範效應功居至偉,其理論方法的實用價值功不可沒。

上面所提到的三種理論方法儘管在我國套用過程中存在一些不足和偏差,但各自均是值得深入研究和套用的管理模式。我們應看到,這三種理論方法均是舶來品,是西方先進企業管理精華的提煉,雖然科學的理論方法不應有國界之分,但管理學科本身所具有的軟性和彈性特徵,使我們在借鑑套用這些理論方法時有必要結合國情。從我國企業普遍管理狀況和管理方法需求出發,對有關理論方法進行創新探索應該是有必要的。

從生產系統綜合改善的角度,精益生產管理、六西格瑪管理理論方法可以有效結合,ISO9000質量管理體系有關思想也可借鑑其中。此種結合就是華安盛道研究倡導的精益質量管理模式(Lean Quality)。如下圖所示:

五大法寶

1、員工職業化

精益質量管理五大法寶之一是員工職業化。精益質量管理將員工職業化放在一個非常突出的位置,這是與精益生產、六西格瑪、ISO9000體系的一個顯著區別。精益質量管理借鑑有關管理革新項目成敗經驗教訓,將員工職業化作為推行精益質量管理革新的首要關鍵要素。

精益生產(LP)模式源於日本,幾乎是豐田生產方式(Toyota Production System,TPS)的代名詞,精益生產模式先天打上了日本企業文化的烙印,其體系架構是基於日本企業文化特徵設定的。精益生產中5S提到了員工素養,提到了多能工,這幾方面還不充分,力度還不夠。在工業化成熟的國家和地方,談職業化如同我們現在還談上班不要遲到,已屬起碼的職業行為,而我國員工職業化與西方相比差距卻很大,應該大力倡導和提升。許多西方理論方法在我國水土不服,這與我國企業整體職業化水平偏低不無關係,精益生產推行難度大固然有多種原因,把員工職業化這道障礙大力克服應是企業必選的重要措施。

六西格瑪管理重視人的因素,創造了綠帶、黑帶、黑帶主管等(GB、BB、MBB)資質體系,以促進企業人才的培養和六西格瑪的推行。如同基礎教育和高等教育的區別一樣,員工職業化如同我國廣大企業在進行基礎教育,而綠帶、黑帶等則象已完成基礎教育的企業在進行高等教育。對我國眾多企業而言,談員工職業化以及提升員工職業化水平則更具普遍實用意義。

ISO9000質量體系“6.2人力資源”中提出“基於適當的教育、培訓、技能和經驗,從事影響產品質量工作的人員應是能夠勝任的。”其著眼點更多的偏向於質量相關人員,其關於人的要求的高度不夠,系統性也不夠。

精益質量管理中員工職業化從企業與員工兩個方面提出要求,為求全面促進員工職業化水平的提升。員工職業化企業角度組成要素包括:文化理念、任職資格、組織管理、激勵機制、考評機制、職業發展。員工職業化員工角度組成要素包括:職業資質、職業意識、職業心態、職業道德、職業行為、職業技能。企業要素是促進員工職業化的外圍條件,包括人力資源管理的一些重點工作。員工要素是促進職業化的自身條件,主要靠自身的修煉和提高,外圍企業要素對其有重要影響。

對生產作業系統而言,員工職業化包括工人的職業化,也包括主管以及更高層次人員的職業化。雖因角色不足,但都對作業系統質量、效率、成本產生影響。員工職業化是精益質量管理的首要關鍵成功要素,是精益質量管理的一大法寶。

2、生產系統化

生產系統化是推行精益質量管理的第二大法寶,是精益質量管理的核心子系統,其研究對象是生產作業系統,系統化的涵義就要是從作業系統全局尋求影響質量、效率、成本的全局性關鍵因素,採用系統化的方法尋求問題的根本解決,以達到作業系統質量、效率、成本的綜合改善。

精益質量管理生產系統化主要借鑑了精益生產的主要工具和方法,但有所不足。生產系統化重點工具包括:JIT/MRP、生產布局、自動化、標準化、5S、目視/看板等。其中JIT/MRP是涉及生產系統全局的軟性關鍵要素,生產布局是涉及生產系統全局的硬性關鍵要素,均對生產效率有著全局性影響。自働化、標準化對質量和效率均有重要影響,其中標準化則涉及更廣泛,重要性相對更突出,是精益質量管理的第三大法寶。5S、目視、看板等均是保證生產系統作業效率的重要工具。

MRP即物料需求計畫,源於美國,其與JIT思想不同,JIT強調後工序物料需求的拉動和傳導,而MRP則是企業中央計畫指令系統,其通過運用MRPII(製造資源計畫)或ERP(企業資源計畫)軟體系統計算各工序的應投料量。

雖然JIT與MRP邏輯差別很大,但都是科學方法,企業推行精益生產時不應固守JIT、看板等豐田公司採用的方式,應靈活運用。MRP是生產系統化的重要工具,其能適應頻繁轉產以及產品結構複雜多樣化的情況,並具計算迅速全面和網路化優勢,其較JIT、看板更具實用性。推行精益生產或生產系統化,JIT可作為一種子理念和追求目標,從實際操作中藉助更先進的工具如MRP應當更有出路。

3、工序標準化

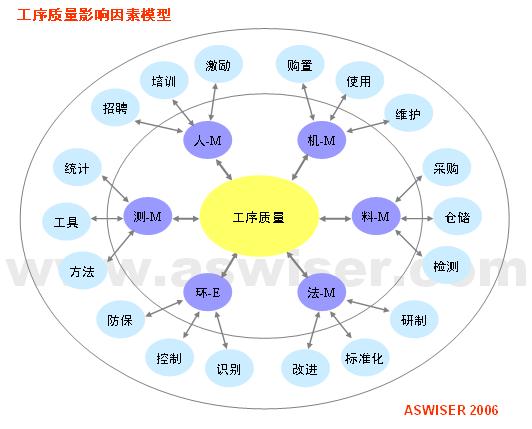

工序標準化是推行精益質量管理的第三大法寶,工序標準化也是生產系統化的重要組成部分。將工序標準化列為精益質量管理的第三大法寶,是基於工序在生產過程的重要地位。工序是產品形成過程的基本單位,工序質量直接決定著產品的質量和生產效率。工序質量受多方面因素影響,概括起來主要有六個方面,即5M1E(人、機、料、法、環、測),構成工序標準化的六大要素。

工序質量受5M1E因素的影響,5M1E因素又受外圍相關工作質量的影響。工序標準化要求5M1E要素標準化,也隱含著對5M1E外圍相關工作標準化的要求。工序標準化就是要通過5M1E要素的標準化保障工序質量和效率。

工序標準化是精益生產、六西格瑪、ISO9000體系共同的管理要求,是生產管理、質量管理、成本管理等職能管理共同的要求。原有職能管理模式造成工序標準化的多頭管理,各項要求相互間有交叉重疊也有遺漏,工序標準化並未深入細緻和協調一致,工序標準化應綜合體現質量、數量、成本等的標準化要求。

精益質量管理目標是尋求作業系統質量、效率、成本的綜合改善,對作業系統不刻意區分生產職能和質量職能,從項目角度也不區分為精益生產項目或六西格瑪項目,並倡導多種工具方法的綜合運用。精益質量管理將工序標準化作為第三大法寶,就要是促進企業更加重視工序標準化,並打破職能界線聯合促進工序標準化,構築起作業系統質量、效率、成本綜合改善的堅實基礎。

4、度量精細化

度量精細化是精益質量管理的第四大法寶。度量是六西格瑪管理和ISO9000質量體系特彆強調的管理要求,在生產管理中常以統計一詞表達相關生產結果。度量與統計是有區別的,度量隱含著與標準的比照,數據結果是處於坐標系中的。而統計則未強調與標準的比照,對偏差常不作深究。

精益質量管理綜合精益生產管理與六西格瑪管理各自所優點,充分認識到度量對工作改善的重要意義,將度量精細化作為精益質量管理的第四大法寶。度量精細化主要包括六類指標:西格瑪水平(Z)、工序能力指數( Cpk)、 合格率(FTY、RTY)、不良質量成本(COPQ)、價值識別度量、浪費識別度量。

精益生產提出了價值原則,提出了生產中的七項浪費。六西格瑪管理提出了不良質量成本(COPQ)。圍繞價值、成本和浪費,精益生產與六西格瑪均力圖實現改善。精益質量管理綜合研究生產作業系統,將尋求作業系統質量、效率、成本綜合改善作為目標。精益質量管理針對作業系統就可實現博採眾長,取長補短。

借鑑六西格瑪管理對度量重要意義的認識:我們不重視不度量的,我們對不度量的無所作為。精益質量管理將度量的範圍從質量領域氣擴大化,延伸至生產、價值、浪費、成本等領域。JIT準時制被列為精益生產管理的兩大支柱之一,JIT即要求上下游工序間實現交付“準確的產品、準確的數量、準確的時間”。JIT在精益生產管理中並沒有有效度量,而藉助西格瑪管理方法,JIT三要求可納入度量,如評價交付時間的西格瑪水平。

度量精細化就是要將有必要度量的對象儘可能的納入度量評價體系中,通過度量比較發現問題和不足,通過度量樹立標桿或目標,通過度量促進改善。

5、改進持續化

改進持續化是精益質量管理第五大法寶。持續改進是精益生產、六西格瑪、ISO9000體系共同強調的理念。改進持續化在精益質量管理中起承前啟後作用,是度量精細化的延續和要求,缺少改進持續化則度量的作用將削減,而員工職業化、生產系統化、工序標準化則會缺少新的活力和要求,管理將止步不前甚至於倒退。

精益質量管理強調改進持續化,除理念倡導外還包含具體的構成要素和保障條件。改進持續化主要包括如下六類要素:市場意識、領導作用、全員參與、工具方法、測量評價、獎懲措施。這六類措施是改進持續化的保障條件。

改進持續性及構成要素主要借鑑了ISO9000八項質量管理原則,如以顧客為關注焦點、領導作用、全員參與、持續改進。改進持續性借鑑ISO9000理論精華,並借鑑精益生產、六格瑪等理論方法中度量、改善、激勵等理念方法,能促進改進持續性真正落到實處,收到實效。

特點

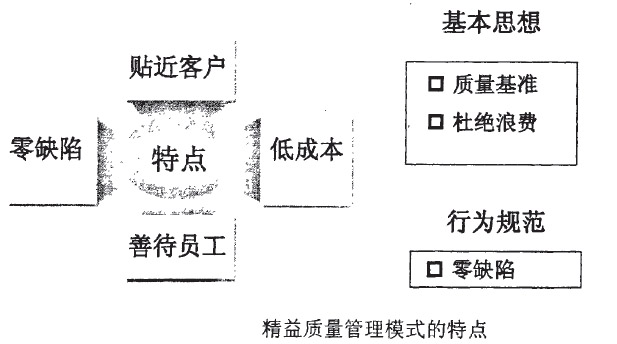

圍繞精益質量管理模式的基本思想:“質量基準、杜絕浪費”,其特點可以凝聚為四點: “貼近客戶, 善待員工,低成本,零缺陷”,見下圖:

方法

為了實現製造產品所應有的模式,首先要設定標準,其次是持續提高標準的質量。為了提高標準的質量,PDCA(plan-do-check—action)管理系統的良性循環比什麼都重要。

在引入精益質量管理方法的時候,將“工作標準化”及“PDCA循環”作為開展各項工作的基本管理方法來學習,以保證工作效率穩定地提高。

相關介紹

1、精益質量管理與精益生產管理的比較

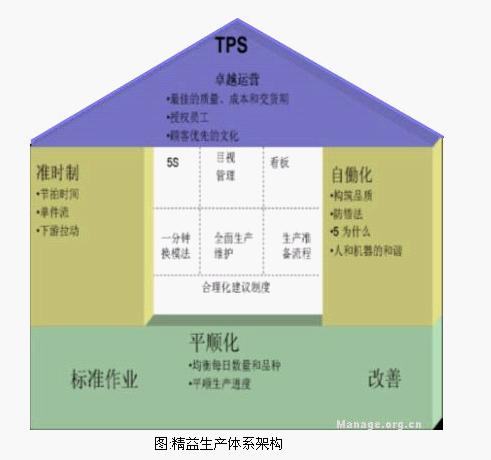

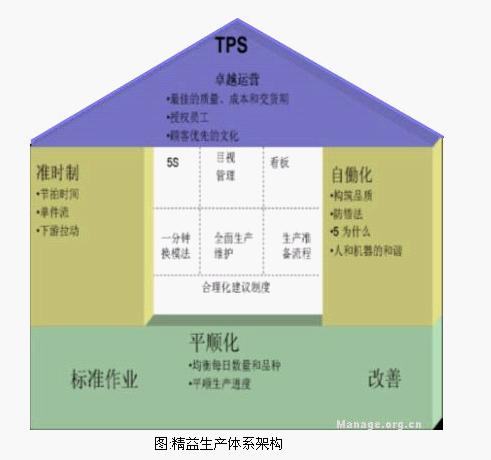

依據豐田生產模式研究成果,精益生產模式的主要框架下圖所示。標準化、平順化、改善作為精益生產模式的基礎;準時制、自働化作為精益生產模式的兩大支柱;5S、目視管理、看板管理、快速換模、全面生產維護(TPM)等是精益生產重要工具;精益生產追求的目標是卓越運營,包括最佳的質量、成本和交貨期等。

精益生產模式主要工具被納入精益質量管理生產系統化模組之中,部分理念體現於工序標準化、改進持續化中。

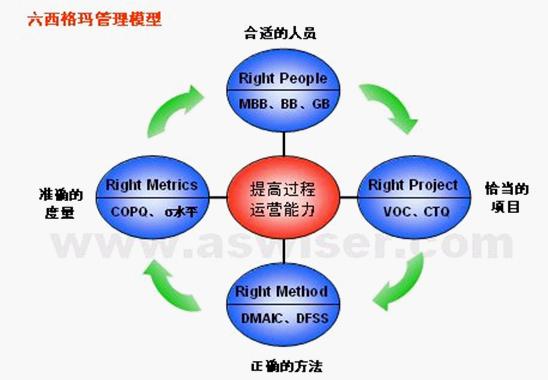

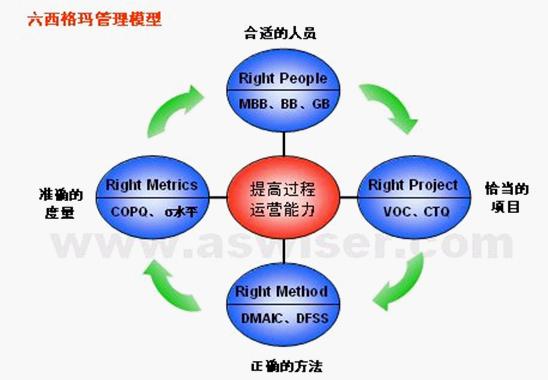

2、精益質量管理模型與六西格瑪管理的比較

參照三星六西格瑪經營革新模式,六西格瑪管理模型可概括為下圖形式。六格瑪通過四個子系統實現過程運營能力的提高,分別是合適的人員、恰當的項目、正確的方法、準確的度量。合適的人員主要由黑帶主管、黑帶、綠帶組成,通過項目團隊促進人才培養和業績提升。恰當的項目,主要通過VOC客戶聲音、CTQ關鍵質量要求等確定,並實現要求。正確的方法主要包括DMAIC、DFSS(六西格瑪設計)等,通過DMAIC實現效率提高,通過DFSS實現價值的創造。套用6SIGMA方法實現業績目標,有三種載體,分別為6 SIGMA過程(PFSS)、6 SIGMA策劃(DFSS)和6 SIGMA組織(OFSS)。準確的度量主要包括COPQ不良質量成本、西格瑪水平,以反映過程能力和成本損失等。

DMAIC分別代表定義、測量、分析、改善、控制。比較發現,精益質量管理對六西格瑪有較多借鑑,如關於人員、度量、改善。精益質量管理在借鑑六西格瑪思想方法基礎上,加入了精益生產管理的優秀成果,形成了綜合改善生產與質量等方面的模式。

3、精益質量管理與ISO9000質量管理體系的比較

ISO9000:2000標準提出了以過程為基礎的質量管理體系模式。以顧客要求作為總體輸入,以產品輸出保證顧客滿意。通過管理職責、資源管理、產品實現、測量分析與改進循環實現質量管理體系的持續改進。

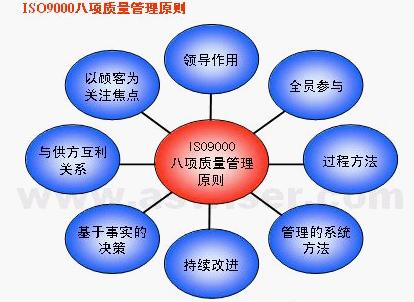

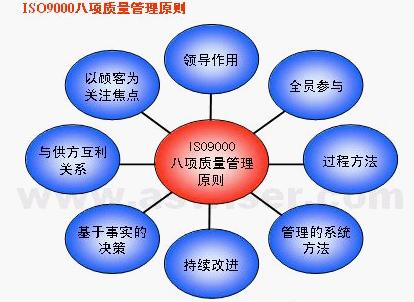

ISO9000質量體系提出了八項質量管理原則,如下圖所示。八項質量管理原則分別是:以顧客為關注焦點、領導作用、全員參與、過程方法、管理的系統方法、持續改進、基於事實的決策、與供方互利關係。

精益質量管理借鑑了ISO9000質量管理體系的核心思想和原則,並結合精益生產管理、六西格瑪管理進行了組合創新,以使精益質量管理具有較強的科學性和實用性。

概括而言,精益質量管理以作業系統質量、效率、成本綜合改善為目標,綜合借鑑和吸收精益生產管理、六西格瑪管理以及ISO9000質量體系等的理念和方法精華,綜合形成的由員工職業化、生產系統化、工序標準化、度量精細化、改進持續化五大子系統構成的管理框架。精益質量管理模式還屬於摸索完善階段,還需要不斷最佳化改進,也還需要在套用中進行檢驗和錘練。