概述

在大型機械設備和重要裝備中,如軋鋼、電站(水電、火電、核電)、石油、化工、造船、航空、航天、重型武器等,都要採用大型自由鍛件和大型模鍛件,這些大

鍛件都是採用大型自由鍛

液壓機和大型模鍛液壓機來鍛造。因此,大鍛件生產在先進工業國家都放在非常重要的地位,從一個國家所擁有大型自由鍛液壓機和大型模鍛液壓機的品種、數量和等級,就可衡量其工業水平和國防實力。

中國30000噸級模鍛液壓機

中國30000噸級模鍛液壓機為提高航空產品的整體性能,大型模鍛件在航空鍛件中所占比例及單件尺寸越來越大。對於飛機主承力框、梁等整體構件,美國、俄羅斯、法國等主要航空大國都採用4.5~7.5萬噸大型模鍛液壓機進行加工。

模鍛液壓機性能特點

· 組合框架式機身

· 滑塊高抗偏載能力

· 壓力、位置、時間參數數字設定

· 各類參數線上顯示

· 模具參數存取功能

發展

大型模鍛液壓機是隨著

航空工業的需要而逐步發展起來的,早在

第二次世界大戰以前,德國為了發動侵略戰爭,為製造戰鬥機的需要,於1934年製造了

70MN模鍛液壓機,1938--1944年期間又先後製造了300MN模鍛液壓機1台、150MN模鍛液壓機3台。英國於1937年製造了120MN模鍛液壓機1台,其他國家都沒有萬噸模鍛液壓機。

1942年爆發二次世界大戰,美國為加速生產戰鬥機,曾建造百餘台中小型模鍛液壓機,但最大

公稱壓力僅50MN。1945年二戰結束以後,美、蘇兩國以德國戰敗賠償為由,從德國拆走了一批萬噸級模鍛液壓機,美國拆走2台150MN模鍛液壓機,

蘇聯拆走150MN及300MN模鍛液壓機各一台。

1950---1952年期間,

美國製造了100MN、126MN模鍛液壓機各1台,英國新增第二台120MN模鍛液壓機。

1953年法國製造了2台200MN模鍛液壓機。

1955年,美國為發展飛機製造業,

梅斯塔(MESTA)公司為

美國鋁業公司製造1台450MN模鍛液壓機,同時聯合工程公司又為美國鋁業公司製造了1台315MN模鍛液壓機。就在同一年,勞威公司(LOEWY)為Wyman-Gordon公司製造了1台450MN模鍛液壓機和1台315MN模鍛液壓機。

1956年

捷克斯洛伐克建造的120MN模鍛液壓機在SKODA廠投產。

1961~1964年蘇聯為發展航空和航天工業,在這期間建造了6台大型模鍛液壓機。如新克拉馬托重機廠(HKM3)製造2台750MN模鍛液壓機,分別安裝在

古比雪夫鋁廠和上薩爾達鈦廠。

烏拉爾重機廠(Y3TM)、新克拉馬托重機廠、

新西伯利亞重機廠又各自製造1台300MN模鍛液壓機。在這期間HKM3還製造了1台150MN模鍛液壓機。

1962年中國自行設計製造300MN模鍛液壓機、之後又設計製造了1OOMN多向模鍛液壓機。

1964年德國建造的300MN模鍛液壓機投產。

1972年

瑞典建造800MN新型鋼絲纏繞結構模鍛液壓機。

1976年法國AD公司向蘇聯新克拉馬托重機廠(HKM3)訂購1台650MN多向模鍛液壓機。

套用

現代飛機製造中,輕金屬(主要是

鈦合金)的使用比例越來越高。只有更多地使用輕金屬,飛機的性能才能不斷得到提高。但是,像鈦合金這樣的輕金屬,其變形時需要很高的單位壓強。要生產輕金屬模鍛件,就必須大幅增加壓力機的工作壓力。除航空、航天工業外,其他重要工業部門也需要大型鍛件。如

燃氣輪機用大型輪盤

鍛件、

煙氣輪機用大型輪盤鍛件、各類發動機葉片、大型船用模鍛件、電站用大型模鍛件、壓力容器鍛件,以及其他類型民用品模鍛件的生產,都離不開大型模鍛液壓機。

美國

波音747~787、A320~380客機的鈦合金起落架,

F-16戰鬥機鈦合金機身隔框,D-10飛機的後支承環,915發動機機座,蘇27~33戰鬥機

鈦合金大型結構件,GT25000艦用

燃氣輪機直徑1.2米渦輪盤等都是在大型模鍛液壓機上

模鍛成形的。

當前我國正在進行的11#工程(殲11)國產化項目,自行研製的10#工程(殲10),FWS-10發動機,GT25000型艦艇用燃氣輪機以及正在研製的“四代機”等關係到

國防實力的項目,其配套模鍛件,都需要在7萬噸以上水壓機上模鍛成形。從國外購進,不但價格昂貴,而且存在隱患,一旦

國際形勢變化,就很難保障供應,絕非長遠之計。最近在美國的高壓之下,

烏克蘭、

以色列等國取消了對我國的軍工契約就是最好的例證。

過去我國沒有大型模鍛液壓機,

大型鍛件的生產要通過鑄造或者

自由鍛造的方法來進行。由於材料消耗高,而且精度不夠,致使一些

鍛件不得不進口。

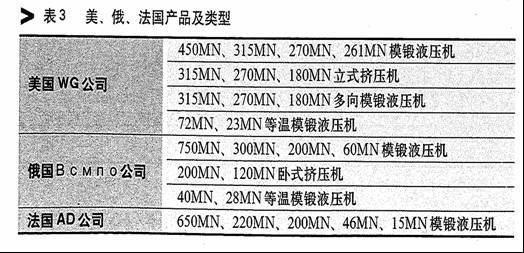

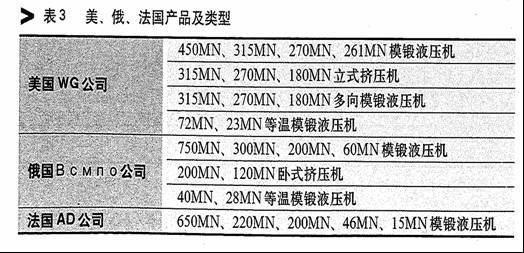

當今世界上航空製造業強國都擁有4.5萬噸以上的重型模鍛液壓機。美國擁有兩台4.5萬噸模鍛液壓機,俄羅斯擁有兩台7.5萬噸模鍛液壓機,法國擁有一台6.5萬噸模鍛液壓機。

空中客車公司生產的

A380客機起落架的成型,就是在俄羅斯7.5萬噸壓力機上完成的。

第四代戰機的壟斷者——

美國F-22大量地採用

鈦合金和適量的鋁合金和高強高韌合金結構鋼,鍛件製成的零件重量約占飛機機體結構重量的20-40%;第四代軍用航空發動機(推力重量比=10)鍛件材料大量選用鈦合金和和高溫合金,

鍛件製成的零件重量接近發動機結構重量的80%。

國內套用

我國首台四萬噸

航空模鍛液壓機2012年3月31日在西安

閻良國家航空高新技術

產業基地熱試成功,並順利鍛造出首個大型盤類件產品,解決了我國在大型

鈦合金整體框、梁和大型渦輪盤等精密模鍛件的設計和製造問題。是我國擁有完全

自主智慧財產權的產品。該項目由西安三角航空科技有限責任公司承制,

清華大學等單位設計製造。

400MN重型航空模鍛液壓機鍛造前後對比

400MN重型航空模鍛液壓機鍛造前後對比該液壓機採用了國際一流設計和控制系統,是中國大飛機項目的重要基礎裝備。該

液壓機本體結構擁有完全自主智慧財產權,由清華大學以其在鋼絲

預應力纏繞領域數十年的技術積累為基礎,套用最先進的

預應力鋼絲纏繞剖分-坎合技術、機器人智慧型纏繞技術等設計而成,解決了壓機承載機架、400MN主工作缸、動梁等

關鍵部件的設計和製造問題。製造過程中採用機器人原位纏繞施工技術及重型結構的整體平移、吊裝等

安裝技術,設備總體性能達到了世界先進水平。

項目的建成和投產,可提升中國航空航天裝備製造業的設計和製造能力,解決大型

鈦合金整體框、梁和大型渦輪盤等難變形精密模鍛件的設計和製造問題,保障大飛機項目的研製。同時,該設備可廣泛服務於航天、船舶、石化、電力、兵器、核電等領域。

2012年4月1日,中國二重獨立自主設計、製造、安裝的世界最大的8萬噸模鍛壓機

熱負荷試車一次成功。

中國8萬噸大型鍛壓機(成都商報圖片)

中國8萬噸大型鍛壓機(成都商報圖片) 中國30000噸級模鍛液壓機

中國30000噸級模鍛液壓機

400MN重型航空模鍛液壓機鍛造前後對比

400MN重型航空模鍛液壓機鍛造前後對比 中國8萬噸大型鍛壓機(成都商報圖片)

中國8萬噸大型鍛壓機(成都商報圖片)