專利背景

中國有大量的水泥窯在運行,在運行中產生大量的窯尾煙氣,煙氣成分為N

2、CO

2、O

2、

硫化物、

鹼化物、

氯化物等,其特點為:一是含塵濃度高,窯外分解窯窯尾廢氣含塵濃度為40~80克/立方米,特別是在大型水泥窯採用窯磨一體機時,窯尾廢氣含塵濃度高達600克/立方米以上;二是溫度高,新型乾法窯外分解窯窯尾廢氣溫度為320~350℃左右;三是含塵顆粒細,<10微米的細顆粒占90%;因而需要進行除塵淨化,否則會造成嚴重的大氣污染。同時,隨著GB4915-2004《水泥工業大氣污染物排放標準》的實施,對水泥工業生產過程中的粉塵排放提出了更嚴格的要求,已接近歐美已開發國家水平。2008年2月前已有大型水泥窯窯尾煙氣治理裝置的組成是這樣的:包括窯尾預熱器、高溫風機、增濕塔、主排風機、袋式除塵器,袋式除塵器上有進氣口和出氣口,窯尾預熱器的上端經煙氣管道與高溫風機相通連,高溫風機經煙氣管道、增濕塔後與袋式除塵器的進氣口相連,袋式除塵器的出氣口與煙囪相連。其窯尾煙氣治理的工藝為:從大型水泥迴轉窯窯尾排出的1000℃以上的高溫窯尾煙氣進入窯尾預熱器,經與窯尾預熱器中的物料進行熱交換後,使窯尾預熱器中的物料被加熱,從而使窯尾排出的高溫窯尾煙氣溫度下降到約350℃,在高溫風機的作用下,窯尾煙氣被高溫風機從窯尾預熱器經煙氣管道送入增濕塔中,高溫窯尾煙氣在增濕塔中經噴霧降溫,使高溫窯尾煙氣的溫度下降到低於200℃,降溫後的窯尾煙氣經袋式除塵器的進氣口進入袋式除塵器進行除塵,窯尾煙氣經袋式除塵器除塵、淨化後,經袋式除塵器的出氣口排出,再在主排風機的作用下,送入煙囪並被排入大氣。2008年2月前已有增濕塔是為原有大型水泥窯窯尾煙氣治理裝置中電除塵器配套設定的,採用袋式除塵器取代電除塵器後,提高了窯尾煙氣的排放效果,但由於採用了增濕塔後,增加了裝置的製造成本。此外,袋式除塵器由於均風性能較差,使得過濾室內有的空間氣流過快,而有的空間有空氣死區或者逆流,以及存在著氣流直接沖刷濾袋的問題,從而直接影響了除塵器的除塵效果、工作效率和濾袋的使用壽命,因此長袋脈衝袋式除塵器的綜合性能有待進一步提高。

發明內容

專利目的

《大型水泥窯煙氣治理工藝及其裝置》所要解決的技術問題在於提供一種工藝線路合理、除塵效果好,窯尾廢氣煙塵排放濃度在10毫克/立方米以下,與2008年2月前已有工藝相比,投資可降低30%,特別適合去除微細粒子的大型水泥窯煙氣治理工藝及其裝置。

技術方案

大型水泥窯煙氣治理工藝:從大型水泥窯窯尾排出的1000℃以上的高溫窯尾煙氣進入窯尾預熱器,經與窯尾預熱器中的物料進行熱交換後,使窯尾預熱器中的物料被加熱,從而使窯尾排出的高溫窯尾煙氣溫度下降到約350℃,在高溫風機的作用下,進入窯尾煙氣管道,再由高溫風機送入袋除塵器淨化,經主排風機,由煙囪排出,其特徵在於:還含有增濕、降溫預除塵工序,經窯尾預熱器排出的煙氣在煙氣管道中經渦旋式增濕預除塵裝置增濕、降溫,由高溫風機送入袋除塵器淨化,煙氣中的部分微塵在渦流板產生的渦流作用下團聚、並與粉塵中的大顆粒一併落入灰斗中。

以30~45微米的霧化水對窯尾預熱器排出的煙氣在煙氣管道中進行增濕,並使煙氣降溫至200℃以下。

大型水泥窯煙氣治理裝置:包括窯尾預熱器、高溫風機、主排風機、

袋式除塵器,窯尾預熱器的上端經煙氣管道與高溫風機相通連,將窯尾煙氣引入煙氣管道中,高溫風機還與袋式除塵器的進氣口相連,以將煙氣引入袋式除塵器中進行除塵,袋式除塵器的出氣口與煙囪相連,將淨化後的煙氣排出;其特徵在於:在煙氣管道中設有由噴霧嘴、水管、壓力閥、渦流板、過濾板及控制機構構成的渦旋式增濕預除塵裝置,在煙氣管道的底部設有灰斗,灰斗內設有斜置的百葉窗式過濾板,收集分離出的粉塵和大顆粒粉塵;灰斗的底部設有螺旋輸送機,將灰斗內的灰塵輸出;灰斗與高溫風機相通連,將降溫至200℃以下、且經預除塵後的煙氣由高溫風機引入袋式除塵器中。《大型水泥窯煙氣治理工藝及其裝置》由於採用渦旋式增濕預除塵裝置,因而:一是大大改善窯尾高溫風機的工作條件。窯尾高溫風機是燒成系統的關鍵設備。它的工作狀況直接關係到整條生產線產量和水泥熟料質量以及系統的穩定。經渦旋式增濕預除塵裝置增濕、降溫後,煙氣的溫度由350-400℃降低到200℃以下,減少廢氣高溫對風機的影響,同時減少了通風體積流量,降低了風機負荷。另外,經渦旋式增濕預除塵裝置增濕、降溫後,一部分粉塵被收集下來,減少了高溫風機上的風葉結灰、磨損和葉輪失衡的隱患,從而提高了高溫風機的工作可靠性和使用壽命。二是縮短了窯尾管道,降低生產線投資。三是用渦旋式管道增濕預除塵器代替原來的增濕塔,簡化了工藝流程,減少了占地面積,工藝布置更加合理,降低了能耗,大大減少了生產線投資,操作更方便。

渦旋式增濕預除塵裝置的水管與外設水源相連,水管經壓力閥後與若干個噴霧嘴連線,噴霧嘴均勻地分布於煙氣管道內壁的上部,對高溫煙氣進行噴霧增濕、降溫;風葉式渦流板安裝於噴霧嘴的下方,所產生渦流使煙氣在管道中旋轉,使煙氣中形成的較大顆粒在離心力作用下甩向管道內壁,而達到與煙氣分離的目的。

在上述渦流板的下方設有冷風閥,以便於吸入外部的冷風,確保煙氣降溫到200℃以下。

上述灰斗為偏心式灰斗,可防止粉塵結拱,導致灰斗堵灰;並在偏心式灰斗的出氣口處設有百葉窗式過濾板,以進一步增強預除塵效果,過濾出的粉塵直接落入灰斗內。

控制機構由控制櫃、水箱、空壓機、維修旁路、工作泵、迴路、溫控探頭和濕度探頭構成,其溫控探頭分別安裝於煙氣管道的上端及灰斗內,濕度探頭也安裝於灰斗內,以控制煙氣管道中進氣煙氣的溫度、出氣煙氣的溫度與濕度;水箱、迴路、工作泵、維修旁路均與控制櫃相連,且維修旁路與渦旋式增濕預除塵裝置的水管相連,渦旋式增濕預除塵裝置的噴霧嘴經空壓機後與控制櫃相連,以控制渦旋式增濕預除塵裝置的噴霧嘴的流量、壓力及霧化效果。

上述控制機構中還含有壓力自控泵,該壓力自控泵經工作泵與控制櫃相連,以保證噴霧嘴的流量、壓力及霧化效果。

所述的袋式除塵器含有過濾室、淨氣室、濾袋、脈衝噴吹閥、提升閥、灰斗和輸灰裝置,過濾室的兩側分設有進氣口和出氣口,進氣口與過濾室下方的灰斗相通連,過濾室內通過花板懸掛有若干個濾袋,濾袋內設有籠架,過濾室上方淨氣室內設有脈衝噴吹閥以及與其相連的噴吹管,噴吹管的底部對應於各濾袋設有噴吹孔,淨氣室與出風口經提升閥後相通連;灰斗的下口經卸料器與螺旋輸送機相連;在進氣口處設有風葉式散流板,該散流板一方面可將氣流中粒徑較大的粉塵直接擋入灰斗中,另一方面使煙氣擴散,便於大顆粒粉塵沉降到灰斗中,而提高除塵效果。

在上述過濾室的進氣口處設有縱向的均風板,均風板上對應於濾袋之間的間隙而開設有若干個均風孔;且均風板的下端設有若干個斜置的弧形渦流板。這樣,可以將含塵氣體分為兩路,氣流中粒徑較大的粉塵向下運行直接進入灰斗,細的粉塵則隨氣流分別沿均風板和渦流板運行,向上的氣流再由均風孔橫向進入過濾室內,向下的氣流由渦流板形成渦流後進入過濾室內,從而形成縱向和橫向兩路氣流通過濾袋過濾,確保了氣流分布的均勻性,提高了除塵器的除塵效果和工作效率,並且橫向氣流從濾袋的間隙進入,縱向氣流的上升速度也得到了減速,避免和降低了對濾袋的沖刷作用,有效地提高了濾袋的使用壽命。

上述均風板與其下端的渦流板呈105~120度夾角,以利於煙氣的合理分流。

上述設於濾袋內由豎筋、固定環構成的籠架,數隻固定環呈上、下分布,數根豎筋固定於固定環的外側,所述的固定環為梅花形。由於濾袋是通過收縮、膨脹來實現過濾和清灰的,即當濾袋進行過濾時,濾袋收縮、變癟;當進行脈衝清灰時,濾袋迅速膨脹;而2008年2月前已有採用圓環形固定環的籠架與濾袋接觸面較大,降低過濾面積,增加運行阻力,同時濾袋與籠架間的摩擦力較大,使濾袋易損。採用該梅花形固定環,則有效地減少了籠架與濾袋的接觸面積和摩擦力,提高了除塵效果,延長了濾袋的使用壽命,在維修時便於濾袋的抽出。

有益效果

採用《大型水泥窯煙氣治理工藝及其裝置》後,使大型水泥窯窯尾煙氣治理的工藝流程更加簡單、合理,大大降低了製造成本,提高了除塵效率,除塵效果好,節能效果明顯,特別適用於去除大型水泥窯窯尾煙氣中的微細粒子。

附圖說明

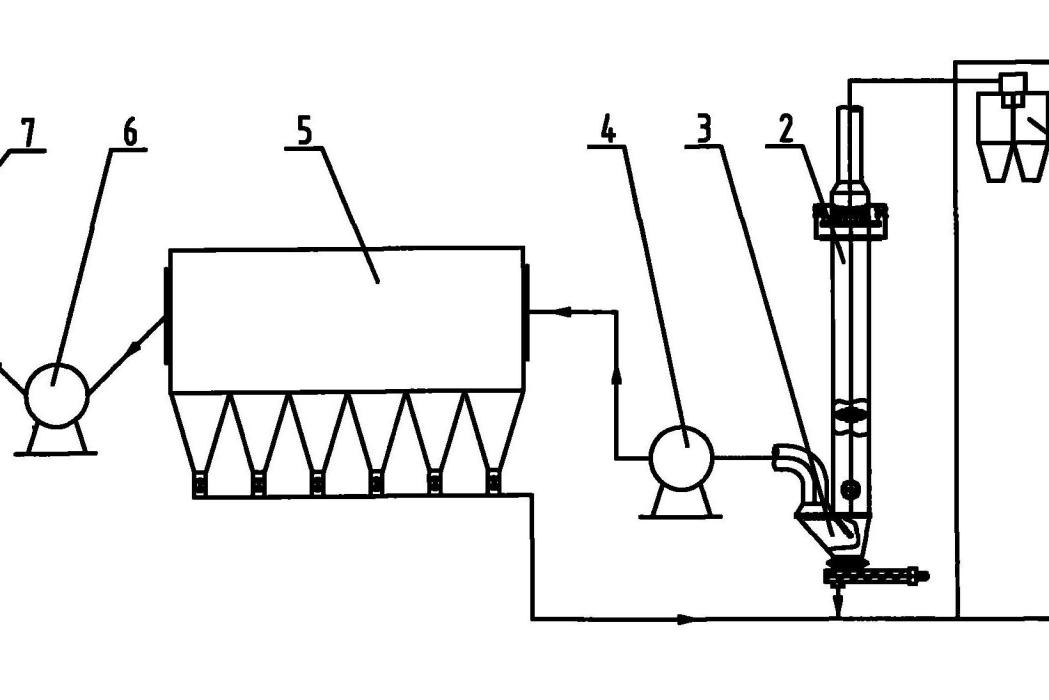

圖1為《大型水泥窯煙氣治理工藝及其裝置》的工藝流程圖;

圖2為該發明所採用的渦流式增濕預除塵裝置的結構示意圖;

圖3為該發明所採用的含有控制機構的渦流式增濕預除塵裝置的結構示意圖;

圖4為該發明所採用的袋式除塵器的結構示意圖;

圖5為圖4的A-A剖視圖;

圖6為圖4的B-B剖視圖;

圖7為圖6的左視圖;

圖8為該發明所採用的袋式除塵器中的籠架的結構示意圖。

圖中:1為窯尾預熱器、2為煙氣管道、3為渦流式增濕預除塵裝置、3-1為冷風閥、3-2為灰斗、3-3為維修旁路、3-4為壓力自控泵、3-5為工作泵、3-6為噴霧嘴、3-7為氣管、3-8為水管、3-9為渦流板、3-10為空壓機、3-11為螺旋輸送機、3-12為控制櫃、3-13為水箱、3-14為迴路、A和B為溫控探頭、C為濕度探頭、4為高溫風機、5為袋式除塵器、5-1為過濾室、5-2淨氣室、5-3為脈衝噴吹閥、5-4為提升閥、5-5為噴吹管、5-6為花板、5-7為濾袋、5-8為進氣口、5-9為出氣口、5-10為籠架、5-10-1為固定環、5-10-2為豎筋、5-11為均風板、5-11-2為渦流板、5-11-3為均風孔、5-12為灰斗、5-13為卸料器、5-14為螺旋輸送機、5-15為散流板、5-16為渦流、6為主排風機、7為煙囪。

技術領域

《大型水泥窯煙氣治理工藝及其裝置》涉及煙氣淨化技術,特別是一種大型水泥窯煙氣治理技術,大型水泥窯煙氣治理技術分為大型水泥窯窯頭煙氣治理技術和大型水泥窯窯尾煙氣治理技術,該發明是主要針對日產4000噸以上的大型水泥窯窯尾煙氣治理的工藝及其裝置。

權利要求

1.大型水泥窯煙氣治理工藝:從大型水泥窯窯尾排出的1000℃以上的高溫窯尾煙氣進入窯尾預熱器,經與窯尾預熱器中的物料攪拌後,在高溫風機的作用下,進入窯尾煙氣管道,再由高溫風機送入袋除塵器淨化,經主排風機,由煙囪排出,其特徵在於:還含有增濕、降溫預除塵工序,經窯尾預熱器排出的煙氣在煙氣管道中經渦旋式增濕預除塵裝置增濕、降溫後,由高溫風機送入袋除塵器淨化,煙氣中的部分微塵在渦流板產生的渦流作用下團聚、並與粉塵中的大顆粒一併落入灰斗中。

2.根據權利要求1所述的大型水泥窯煙氣治理工藝,其特徵在於:以30~45微米的霧化水對窯尾預熱器排出的煙氣在煙氣管道中進行增濕,並使煙氣降溫至200℃以下。

3.大型水泥窯煙氣治理裝置:包括窯尾預熱器、高溫風機、主排風機、袋式除塵器,窯尾預熱器的上端經煙氣管道與高溫風機相通連,高溫風機還與袋式除塵器的進氣口相連,袋式除塵器的出氣口與煙囪相連,其特徵在於:在煙氣管道中設有由噴霧嘴、水管、壓力閥、渦流板、過濾板及控制機構構成的渦旋式增濕預除塵裝置,在煙氣管道的底部設有灰斗,灰斗內設有斜置的百葉窗式過濾板,灰斗的底部設有螺旋輸送機,灰斗與高溫風機相通連。

4.根據權利要求3所述的大型水泥窯煙氣治理裝置,其特徵在於:在上述渦流板的下方設有冷風閥。

5.根據權利要求4所述的大型水泥窯煙氣治理裝置,其特徵在於:上述灰斗為偏心式灰斗,並在偏心式灰斗的出氣口處設有百葉窗式過濾板。

6.根據權利要求6所述的大型水泥窯煙氣治理裝置,其特徵在於:控制機構由控制櫃、水箱、空壓機、維修旁路、工作泵、迴路、溫控探頭和濕度探頭構成,其溫控探頭分別安裝於煙氣管道的上端及灰斗內,濕度探頭也安裝於灰斗內,水箱、迴路、工作泵、維修旁路均與控制櫃相連,且維修旁路與渦旋式增濕預除塵裝置的水管相連,渦旋式增濕預除塵裝置的噴霧嘴經空壓機後與控制櫃相連。

7.根據權利要求6所述的大型水泥窯煙氣治理裝置,其特徵在於:上述控制機構中還含有壓力自控泵,該壓力自控泵經工作泵與控制櫃相連。

8.根據權利要求3所述的大型水泥窯煙氣治理裝置,其特徵在於:所述的袋式除塵器含有過濾室、淨氣室、濾袋、脈衝噴吹閥、提升閥、灰斗和螺旋輸送裝置,過濾室的兩側分設有進氣口和出氣口,進氣煙道與過濾室下方的灰斗相通連,過濾室內通過花板懸掛有若干個濾袋,濾袋內設有籠架,過濾室上方淨氣室內設有脈衝噴吹閥以及與其相連的噴吹管,噴吹管的底部對應於各濾袋設有噴吹孔,淨氣室與出氣口經提升閥後相通連;灰斗的下口經卸料器與螺旋輸送機相連;在進氣口處設有風葉式散流輪。

9.根據權利要求9所述的大型水泥窯煙氣治理裝置,其特徵在於:在上述過濾室的進氣口處設有縱向的均風板,均風板上對應於濾袋之間的間隙而開設有若干個均風孔;且均風板的下端設有若干個斜置的弧形渦流板。

10.根據權利要求10所述的大型水泥窯煙氣治理裝置,其特徵在於:上述均風板與其下端的渦流板呈105~120度夾角。

11.根據權利要求9所述的大型水泥窯煙氣治理裝置,其特徵在於:上述設於濾袋內由豎筋、固定環構成的籠架,數隻固定環呈上、下分布,數根立桿固定於固定環的外側,所述的固定環為梅花形。

實施方式

《大型水泥窯煙氣治理工藝及其裝置》實施例以水泥迴轉窯窯尾煙氣的治理為例,其工藝為:從大型水泥迴轉窯窯尾排出的1000℃以上的高溫窯尾煙氣進入窯尾預熱器1,經與窯尾預熱器1中的物料進行熱交換後,使窯尾預熱器1中的物料被加熱,從而使窯尾排出的高溫窯尾煙氣溫度下降到約350℃,在高溫風機4的作用下,進入窯尾煙氣管道2,在煙氣管道2中經渦流式增濕預除塵裝置3的噴霧嘴3-6以30~45微米的霧化水對窯尾預熱器排出的煙氣在煙氣管道中進行增濕,並使煙氣降溫至200℃以下,同時煙氣中的部分微塵在渦流板3-9產生的渦流作用下團聚、並與粉塵中的大顆粒一併落入灰斗3-2中,由螺旋輸送機3-11輸出。增濕、降溫、預除塵後的煙氣再由高溫風機4送入袋除塵器5淨化,淨化後的氣體由主排風機6引入煙囪7,排入大氣。

大型水泥窯煙氣治理裝置:包括窯尾預熱器1、高溫風機4、主排風機6、袋式除塵器5及煙囪7。窯尾預熱器1的上端經煙氣管道2與高溫風機4相通連,將經窯尾煙氣引入煙氣管道2中。高溫風機4還與袋式除塵器5的進氣口5-8相連,將煙氣引入袋式除塵器5中進行除塵,袋式除塵器5的出氣口5-9經主排風機6後與煙囪7相連,將淨化後的煙氣排出。

該發明所採用的渦流式增濕預除塵裝置3由噴霧嘴3-6、氣管3-7、水管3-8、渦流板3-9和過濾板3-15和3-16和控制櫃3-12所構成。其水管3-8與外設水源相連,水管3-8經壓力閥後與若干個噴霧嘴3-6連線;氣管3-7經壓力閥後也與噴霧嘴3-6相連線。噴霧嘴3-6均勻地分布於煙氣管道2內壁的上部,對高溫煙氣進行噴霧增濕、降溫;風葉式渦流板3-9安裝於噴霧嘴3-6的下方,所產生渦流使煙氣在煙氣管道2中高速旋轉,使煙氣中形成的較大塵埃在離心力作用下甩向煙氣管道2內壁,而達到與煙氣分離的目的。在上述渦流板3-9的下方設有冷風閥3-1,以便於吸入外設的冷風,確保煙氣降溫到200℃以下。在煙氣管道2的底部設有偏心式灰斗3-2,灰斗3-2內設有斜置的百葉窗式過濾板3-16,收集分離出的粉塵和大顆粒粉塵;並在偏心式灰斗3-2的出氣口處設有百葉窗式過濾板3-15,以進一步增強預除塵效果,過濾出的粉塵直接落入灰斗3-2內。灰斗3-2的底部設有螺旋輸送機3-11,將灰斗3-2內的灰塵輸出;灰斗3-2的出氣口處設有與高溫風機4相通連,將降溫至200℃以下、且經預除塵後的煙氣由高溫風機4引入袋式除塵器5中。

上述控制機構由控制櫃3-12、水箱3-13、空壓機3-10、維修旁路3-3、工作泵3-5、迴路3-14、溫控探頭A、B和濕度探頭C構成,其溫控探頭A、B分別安裝於煙氣管道2的上端及灰斗3-2內,濕度探頭C也安裝於灰斗3-2內,以控制煙氣管道2中進氣煙氣的溫度、出氣煙氣的溫度與濕度;水箱3-13、迴路3-14、工作泵3-5、維修旁路3-3均與控制櫃3-12相連,且維修旁路3-3與渦流式增濕預除塵裝置3的水管3-8相連,渦流式增濕預除塵裝置3的噴霧嘴3-6經空壓機3-10後與控制櫃3-12相連,以控制渦流式增濕預除塵裝置3的噴霧嘴3-6的流量、壓力及霧化效果。上述控制機構中還含有壓力自控泵3-4,該壓力自控泵3-4經工作泵3-5與控制櫃3-12相連,以保證噴霧嘴3-6的流量、壓力及霧化效果。

該發明所採用的袋式除塵器5主要由過濾室5-1、淨氣室5-2、濾袋5-7、脈衝噴吹閥5-3、提升閥5-4、灰斗5-12和螺旋輸送機5-14,過濾室5-1的兩側分設有進氣口58和出氣口5-9,進氣口5-8與過濾室5-1下方的灰斗5-12相通連,過濾室5-1內通過花板5-6懸掛有若干個濾袋5-7,濾袋5-7內設有籠架5-10,過濾室5-1上方淨氣室5-2內設有脈衝噴吹閥5-3以及與其相連的噴吹管5-5,噴吹管5-5的底部對應於各濾袋5-7設有噴吹孔,淨氣室5-2與出氣口5-9經提升閥5-4後相通連;灰斗5-12的下口經卸料器5-13與螺旋輸送機5-14相連;在進氣口5-8處設有風葉式散流板5-15,該散流板5-15一方面可將氣流中粒徑較大的粉塵直接擋入灰斗5-12中,另一方面使煙氣分散。

在上述過濾室5-1的進氣口5-8處設有縱向的均風板5-11,均風板5-11上對應於濾袋5-7之間的間隙而開設有若干個均風孔5-11-3;且均風板5-11的下端設有若干個斜置的弧形渦流板5-11-2。這樣,可以將含塵氣體分為兩路,氣流中粒徑較大的粉塵向下運行直接進入灰斗5-12,細的粉塵則隨氣流分別沿均風板5-11和渦流板5-11-2運行,向上的氣流再由均風孔5-11-3橫向進入過濾室5-1內,向下的氣流由渦流板5-11-2形成渦流5-16後進入過濾室5-1內,從而形成縱向和橫向兩路氣流通過濾袋5-7過濾,確保了氣流分布的均勻性,提高了除塵器的除塵效果和工作效率,並且橫向氣流從濾袋5-7的間隙進入,縱向氣流的上升速度也得到了減速,避免和降低了對濾袋5-7的沖刷作用,有效地提高了濾袋5-7的使用壽命。上述均風板5-11與其下端的渦流板5-11-2所呈的夾角α為110度,以更利於煙氣的合理分流。上述設於濾袋5-7內由豎筋5-10-2、固定環5-10-1構成的籠架5-10,數隻固定環5-10-1呈上、下分布,數根豎筋5-10-2固定於固定環5-10-1的外側,所述的固定環5-10-1為梅花形。由於濾袋5-7是通過收縮、膨脹來實現過濾和清灰的,即當濾袋5-7進行過濾時,濾袋5-7收縮、變癟;當進行脈衝清灰時,濾袋5-7迅速膨脹;而2008年2月前已有採用圓環形固定環5-10-1的籠架5-10與濾袋5-7接觸面較大,降低過濾面積,增加運行阻力,同時濾袋5-7與籠架5-10間的摩擦力較大,使濾袋5-7易損。採用該梅花形固定環5-10-1,則有效地減少了籠架5-10與濾袋5-7的接觸面積和摩擦力,提高了除塵效果,延長了濾袋5-7的使用壽命。

榮譽表彰

2009年,《大型水泥窯煙氣治理工藝及其裝置》獲得第六屆江蘇省專利項目獎優秀獎。