《新型乾法水泥窯熟料生產線及其脫硝工藝方法》是安徽海螺建材設計研究院於2012年10月19日申請的發明專利,該專利申請號為2012103983053,公布號為CN102923979A,專利公布日為2013年2月13日,發明人是張長樂、盛趙寶、軒紅鐘、楊旺生、邵明軍、汪克春、程占。

《新型乾法水泥窯熟料生產線及其脫硝工藝方法》公開了一種新型乾法水泥窯熟料生產線,通往窯尾的煤粉管道通過第一煤粉分配器將煤粉分為兩路,其中,一路通往所述的分解爐上部的柱體,並通過第二煤粉分配器再將煤粉分為兩路,對稱地進入所述的分解爐上部的柱體內;另一路通往所述的分解爐下部的錐體,並過第二煤粉分配器再將煤粉分為兩路,對稱地進入所述的分解爐下部的錐體內。該發明還提供了上述生產線採用的脫硝工藝方法。採用上述技術方案,降低並還原窯內產生的熱力型NOx,抑制燃料型NOx的生成,可從源頭上有效降低NOx的產生;工藝改造後,使運行參數得以最佳化,系統運行質量和穩定性提升,並有一定的節能效果。

2020年7月7日,《新型乾法水泥窯熟料生產線及其脫硝工藝方法》獲得安徽省第七屆專利獎優秀獎。

(概述圖為《新型乾法水泥窯熟料生產線及其脫硝工藝方法》的摘要附圖)

基本介紹

- 中文名:新型乾法水泥窯熟料生產線及其脫硝工藝方法

- 公布號:CN102923979A

- 公布日:2013年2月13日

- 申請號:2012103983053

- 申請日:2012年10月19日

- 申請人:安徽海螺建材設計研究院

- 地址:安徽省蕪湖市弋江區九華南路1017號

- 發明人:張長樂、盛趙寶、軒紅鐘、楊旺生、邵明軍、汪克春、程占

- 代理機構:蕪湖安匯智慧財產權代理有限公司

- 代理人:張小虹

- Int.Cl.:C04B7/44(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

一、水泥熟料生產線脫硝技術背景:截至2012年10月,中國擁有水泥企業近5000家,產量已連續多年位居世界首位。2011年中國累計水泥總產量20.9億噸,其中,新型乾法水泥比重達到80.9%。截止2011年年底,採用中國技術和裝備建設的新型乾法水泥生產線已經達到1500多條。氮氧化物的減排問題已經成為制約中國環境及經濟發展的重大問題。隨著中國將氮氧化物的削減正式提上日程,相關部門相繼出台了一系列水泥生產NOx排放控制的政策與污染物排放標準。2010年中國水泥行業排放NOx約200萬噸,約占工業源排放總量的10%左右,僅次於電力和機動車尾氣排放,位居第三位,因此水泥行業氮氧化物的減排工作在中國氮氧化物總量控制中占有非常重要的地位。

二、水泥熟料生產線NOx的產生機理及部位:水泥新型乾法窯系統NOx生產途徑主要有熱力型、燃料型以及快速型NOx等三種,其產生的原理、部位及產生量情況分析如下:1、“熱力型”NOx:空氣中的N2在高溫下氧化而產生的NOx,生成量主要取決於溫度,低於1350℃幾乎不會產生,高於1500℃大量生成,因為迴轉窯中燒成帶火焰溫度高達1800℃,空氣中的N2和O2快速反應,熱力型NOx大量生成。2、“燃料型”NOx:水泥生產燃料主要為煤,燃料在燃燒中產生“燃料型”NOx。3、“快速型”NOx:在燃燒時空氣的N和燃料中的碳氫離子團如CH等反應生產的NOx,水泥生產中這種NOx是微不足道的。下面結合本說明書附圖中圖1對2012年10月以前的技術進行分析。如圖1所示,水泥熟料生產線包括旋風筒1、分解爐2、燃燒器3、窯尾上升煙道4、窯尾煙室5迴轉窯6、三次風管14、冷卻機17。排出廢氣中,NOx排放濃度為400~900ppm(500~1100毫克/標準立方米);分解爐2內,溫度為800~1200℃,主要產生燃料型NOx;窯尾煙室5內,NOx的濃度為800~1500ppm(1000~1900毫克/標準立方米); 迴轉窯6內,溫度高達1600℃以上,主要產生熱力型和燃料型NOx; 冷卻機17排出熱抽風(即煤磨乾燥風)和餘風。

三、NOx治理的基本方法:由於燃燒是NOx產生的主要原因,所以,要根據燃燒過程的特點來制定其治理的基本方法。概括地說,NOx的治理方法可分燃燒前的處理、燃燒方式的改進及燃燒後的處理三種方法。1、燃燒前處理:燃燒前處理主要是進行燃料的脫氮;2、燃燒方式的改進比較實用的是採用低氮氧化物燃燒器、分級燃燒等低氮燃燒技術;3、燃燒後的處理主要指煙氣脫硝技術主要包括選擇性非催化還原技術(SNCR)和選擇性催化還原技術(SCR)等。根據水泥工藝的特點和優勢,採取低氮燃燒技術,從水泥燒成系統工藝特點入手,在源頭控制NOx的產生量,達到NOx減排的目的,是2012年10月以前的比較切合實際,比較經濟有效、節能環保的技術措施,具有較高的可行性和重大的研究及推廣實施價值。

四、分級燃燒脫氮技術:1、分級燃燒技術原理:分級燃燒脫氮的基本原理是在煙室和分解爐之間建立還原燃燒區,將原分解爐用煤的一部分均布到該區域內,使其缺氧燃燒以便產生CO、CH4、H2、HCN和固定碳等還原劑。這些還原劑與窯尾煙氣中的NOx發生反應,將NOx還原成N2等無污染的惰性氣體。此外,煤粉在缺氧條件下燃燒也抑制了自身燃料型NOx產生,從而實現水泥生產過程中的NOx減排。其主要反應如下:2CO+2NO→N2+2CO22H2+2NO→N2+2H2O2NHi+2NO→N2+…分級燃燒技術主要有空氣分級燃燒和燃料分級兩種類型,該發明主要研究並採用的是燃料分級燃燒技術。2、2012年10月以前的技術中的分級燃燒技術存在的問題:根據中國已投產的日產10000噸線上分級燃燒技術的套用經驗,以及中國實施分級燃燒技術改造的生產線運行狀況了解,我們總結以往分級燃燒技術存在有以下問題和不足:(1)還原區結皮現象嚴重,影響系統的正常穩定運行,很難維護生產,造成實際生產中不能套用該技術或拆除該技術設施;(2)對原、燃料品質要求嚴格,特別是揮發分較低的無煙煤效果較差;(3)對工藝操作要求苛刻,需要控制窯尾O2的含量在2%以下,實際操作中難以做到;(4)需要增加單獨的餵煤計量系統和較大的餵煤動力;(5)脫硝效率不穩定,難以達到30%;(6)脫硝改造工作量大,時間長,投資大,運行成本提高。

發明內容

專利目的

《新型乾法水泥窯熟料生產線及其脫硝工藝方法》提供一種新型乾法水泥窯熟料生產線,其目的是提高脫硝效果和系統的運行質量。

技術方案

《新型乾法水泥窯熟料生產線及其脫硝工藝方法》所提供的新型乾法水泥窯熟料生產線,包括旋風筒、分解爐、燃燒器、三次風管、窯尾上升煙道、窯尾煙室及迴轉窯;通往窯尾的煤粉管道通過第一煤粉分配器將煤粉分為兩路,其中,一路通往所述的分解爐上部的柱體,另一路通往所述的分解爐下部的錐體;通往所述的分解爐上部的柱體的煤粉管道,通過第二煤粉分配器再將煤粉分為兩路,對稱地進入所述的分解爐上部的柱體內;通往所述的分解爐下部的錐體的煤粉管道,通過第二煤粉分配器再將煤粉分為兩路,對稱地進入所述的分解爐下部的錐體內。所述的分解爐共設有四個燃燒器,包括兩個上部燃燒器和兩個下部燃燒器; 所述的上部燃燒器與水平面成20°~50°的夾角進入分解爐,並且兩個上部燃燒器在所述的分解爐的水平橫截面上對稱布置;所述的下部燃燒器水平切向進入分解爐,並且兩個下部燃燒器在所述的分解爐的水平橫截面上對稱布置。所述的上部燃燒器和下部燃燒器之間的垂直距離為3~6米。

所述的窯尾上升煙道的水平截面形狀為方形,窯尾上升煙道的高度為1200~3000毫米。所述的方形的邊長尺寸為2000毫米。所述的旋風筒中的C4旋風筒的下料口設定在所述的分解爐的下部。所述的三次風管的入口處的形狀為方形,其尺寸為2380×3080毫米。在所述的在窯尾上升煙道與分解爐的錐部連線處設定揚料凸台。所述的揚料凸台與分解爐錐體連線處內部為R200~R500毫米的凹弧面。為了實現與上述技術方案相同的發明目的,該發明還提供了上述新型乾法水泥窯熟料生產線所採用的脫硝工藝方法,其技術方案是:進入所述的分解爐上部的柱體的煤粉量占窯尾總煤粉量的35~45%;再通過第二煤粉分配器將進入分解爐上部的柱體的煤粉分為兩路,其煤粉量各占50%,對稱進入分解爐;進入所述的分解爐下部的錐體的煤粉量占窯尾總煤粉量的55~65%;再通過第二煤粉分配器將進入分解爐下部的錐體的煤粉分為兩路其煤粉量各占50%,對稱進入分解爐。 所述的三次風管入口處的風速為18~22米/秒。

改善效果

《新型乾法水泥窯熟料生產線及其脫硝工藝方法》採用上述技術方案,降低並還原窯內產生的熱力型NOx,抑制燃料型NOx的生成,可從源頭上有效降低NOx的產生;無二次污染,沒有污染物或副產物生成;對生產線正常生產運行和水泥熟料產量和質量無不利影響;無需消耗氨水或尿素等物資,不增加生產運行成本;工藝改造後,使運行參數得以最佳化,系統運行質量和穩定性提升,並有一定的節能效果。

附圖說明

圖1為《新型乾法水泥窯熟料生產線及其脫硝工藝方法》背景技術部分所述的水泥熟料線及其NOx的產生部位、產生量的示意圖;

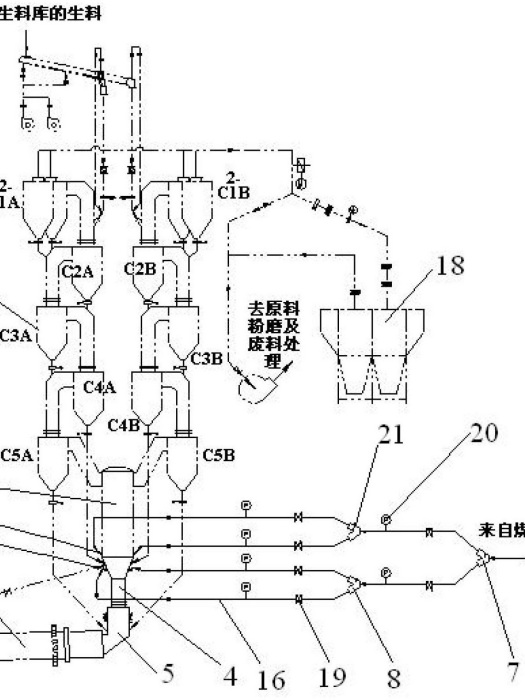

圖2為該發明的分解爐分級燃燒系統的原理圖;

圖3為該發明的分級燃燒系統的外觀示意圖;

圖4為圖3中的A—A剖面示意圖;

圖5為圖4中的K—K剖面示意圖;

圖6為該發明的分級燃燒系統的工藝流程圖;

圖7為該發明中分解爐燃燒器的結構示意圖;

圖8為該發明中煤粉分配器的結構示意圖。

圖中標記為:1、旋風筒,2、分解爐,3、燃燒器,4、窯尾上升煙道,5、窯尾煙室,6、迴轉窯,7、第一煤粉分配器,8、第二煤粉分配器,9、分配器入口,10、煤粉分料調節閥,11、分配器出口,12、上部燃燒器,13、下部燃燒器,14、三次風管,15、揚料凸台,16、煤粉管道,17、冷卻機,18、PH鍋爐,19、閘閥,20、壓力表,21、第二煤粉分配器。

技術領域

《新型乾法水泥窯熟料生產線及其脫硝工藝方法》屬於水泥生產的技術領域,涉及新型乾法水泥窯的生產技術,更具體地說,該發明涉及一種新型乾法水泥窯熟料生產線,另外,該發明還涉及該生產線的脫硝工藝方法。

權利要求

1.《新型乾法水泥窯熟料生產線及其脫硝工藝方法》包括旋風筒(1)、分解爐(2)、燃燒器(3)、三次風管(14)、窯尾上升煙道(4)、窯尾煙室(5)及迴轉窯(6),其特徵在於:通往窯尾的煤粉管道通過第一煤粉分配器(7)將煤粉分為兩路,其中,一路通往所述的分解爐(2)上部的柱體,另一路通往所述的分解爐(2)下部的錐體;通往所述的分解爐(2)上部的柱體的煤粉管道,通過第二煤粉分配器(21)再將煤粉分為兩路,對稱地進入所述的分解爐(2)上部的柱體內;通往所述的分解爐(2)下部的錐體的煤粉管道,通過第二煤粉分配器(8)再將煤粉分為兩路,對稱地進入所述的分解爐(2)下部的錐體內;所述的分解爐(2)共設有四個燃燒器,包括兩個上部燃燒器(12)和兩個下部燃燒器(13);所述的上部燃燒器(12)與水平面成20°~50°的夾角進入分解爐(2),並且兩個上部燃燒器(12)在所述的分解爐(2)的水平橫截面上對稱布置;所述的下部燃燒器(13)水平切向進入分解爐(2),並且兩個下部燃燒器(13)在所述的分解爐(2)的水平橫截面上對稱布置;所述的窯尾上升煙道(4)的水平截面形狀為方形,窯尾上升煙道(4)的高度為1200~3000毫米。

2.按照權利要求1所述的乾法水泥窯熟料生產線,其特徵在於:所述的上部燃燒器(12)和下部燃燒器(13)之間的垂直距離為3~6米。

3.按照權利要求1所述的乾法水泥窯熟料生產線,其特徵在於:所述的旋風筒(1)中的C4旋風筒的下料口設定在所述的分解爐(2)的下部。

4.按照權利要求1所述的乾法水泥窯熟料生產線,其特徵在於:所述的三次風管(14)的入口處的形狀為方形。

5.按照權利要求1所述的乾法水泥窯熟料生產線,其特徵在於:在所述的在窯尾上升煙道(4)與分解爐(2)的錐部連線處設定揚料凸台(15)。

6.按照權利要求5所述的乾法水泥窯熟料生產線,其特徵在於:所述的揚料凸台(15)與分解爐(2)錐體內部連線處為R200~R500毫米的凹弧面。

7.按照權利要求1至6中任一項所述的乾法水泥窯熟料生產線的脫硝工藝方法,其特徵在於:進入所述的分解爐(2)上部的柱體的煤粉量占窯尾總煤粉量的35~45%;再通過第二煤粉分配器(21)將進入分解爐(2)上部的柱體的煤粉分為兩路,其煤粉量各占50%,對稱進入分解爐(2);進入所述的分解爐(2)下部的錐體的煤粉量占窯尾總煤粉量的55~65%;再通過第二煤粉分配器(8)將進入分解爐(2)下部的錐體的煤粉分為兩路,其煤粉量各占50%,對稱進入分解爐(2)。

8.按照權利要求7所述的乾法水泥窯熟料生產線,其特徵在於:所述的三次風管(14)入口處的風速為18~22米/秒。

實施方式

如圖1所表達的該發明的結構,為新型乾法水泥窯熟料生產線及其脫硝工藝方法,包括旋風筒1、分解爐2、燃燒器3、三次風管14、窯尾上升煙道4、窯尾煙室5及迴轉窯6。該發明是與2012年10月以前的技術的分級燃燒完全不同的NOx減排技術。如圖6所示,所述的風筒1從上至下,包括兩列:C1A、C2A、C3A、C4A、C5A;C1B、C2B、C3B、C4B、C5B。圖6中還表示:新型乾法水泥窯熟料生產線還設有PH鍋爐18,即窯尾餘熱鍋爐,用於窯尾餘熱發電。該發明回響中國環保減排政策,對低氮燃燒技術的開發與套用進行深入研究,對分解爐實施分級燃燒技術改造,改造後NOx減排效果明顯。該發明通過對分解爐內煤粉的燃燒形式、內部溫度場、氣流運動狀況等的研究,結合燒成系統的工藝特點和分級燃燒技術的實施運行難點,通過對低氮燃燒技術與煙氣脫硝技術的研究和比較,並與水泥熟料生產線的工藝特點相結合,取得理想的效果。

為了解決2012年10月以前的技術存在的問題並克服其缺陷,實現提高脫硝效果和系統的運行質量的發明目的,該發明採取的技術方案為:如圖6所示,該發明所提供的新型乾法水泥窯熟料生產線,通往窯尾的煤粉管道通過第一煤粉分配器7將煤粉分為兩路,其中,一路通往所述的分解爐2上部的柱體,另一路通往所述的分解爐2下部的錐體;通往所述的分解爐2上部的柱體的煤粉管道,通過第二煤粉分配器21再將煤粉分為兩路,對稱地進入所述的分解爐2上部的柱體內;通往所述的分解爐2下部的錐體的煤粉管道,通過第二煤粉分配器8再將煤粉分為兩路,對稱地進入所述的分解爐2下部的錐體內。所述的分解爐2共設有四個燃燒器,包括兩個上部燃燒器12和兩個下部燃燒器13;所述的上部燃燒器12與水平面成20°~50°的夾角進入分解爐2,並且兩個上部燃燒器12在所述的分解爐2的水平橫截面上對稱布置;例如,上部燃燒器12與水平面成30°的夾角進入分解爐2;所述的下部燃燒器13水平切向進入分解爐2,並且兩個下部燃燒器13在所述的分解爐2的水平橫截面上對稱布置。也就是說,每個煤粉管道進入分解爐2的位置,均設有一個燃燒器。所述的上部燃燒器12和下部燃燒器13之間的垂直距離為3~6米。例如一般採用4米。分解爐2共設有四個燃燒器,上部兩個燃燒器,即上部燃燒器12,與水平成30°的夾角進入分解爐2,且對稱布置;下部兩個燃燒器,即下部燃燒器13,水平切向進入分解爐2,基本對稱布置,上、下部燃燒器直接的垂直距離約4米左右。上部燃燒器12和下部燃燒器13的結構如圖7所示。

該發明中採用分解爐還原區的技術方案:分解爐還原區的創建至關重要。該發明通過對分解爐燃燒器3位置的重新設計,將窯尾煤粉分為四個點,上下兩層進入分解爐2,確定進入分解爐2的煤粉的速度、位置、角度、切入角等,直接影響煤粉在分解爐2內的燃燒形式和還原區的形成質量。還原區主要是通過下層兩個燃燒器(即下部燃燒器13)噴入的煤粉,在缺氧條件下燃燒產生的,從而起到對窯內產生的NOx進行還原脫硝的作用。在分解爐2的錐部形成不產生結皮的脫氮還原區,主要採用對還原區域空間進行整形,合理布置煤粉燃燒器(位置與角度)和C4下料點的位置,避免產生局部高溫和結皮。在分解爐錐部設計脫氮還原區,增加了燃燒空間。在保證煤粉充分燃燒的同時,適當增加分解爐錐部的煤粉餵入比例,保證缺氧燃燒產生的還原氣氛,在分解爐錐部形成還原區,還原窯尾煙氣中大量的NOx,產生良好的脫硝效率;相應地,煤粉的輸送與分配方案:對窯尾的煤粉輸送系統進行重新設計,至窯尾的煤粉管道通過第一個煤粉分配器將煤粉分為兩路,一路進入分解爐2的柱體(上部),一路進入分解爐的錐體(下部);由於分解爐燃燒器有四個,且上部兩個燃燒器和下部兩個燃燒器的餵煤量設計不同,因此,對煤粉管道的管徑和風速進行了特殊設計,通過煤粉管道的設計來滿足燃燒器噴煤量的要求(上部35~45%,下部55~65%),再通過煤粉分配器的適當調節,實現最佳運行效果。

其技術方案是:如圖8所示,在第一煤粉分配器7、第二煤粉分配器8和第二煤粉分配器21中設定煤粉分料調節閥10,所述的煤粉分料調節閥10設定在分配器入口9與分配器出口11之間,用於進行煤粉輸送量的分配調節;如圖6所示,在煤粉管道16上設定閘閥19,用於進行煤粉輸送量的分配調節;在煤粉管道16還設定壓力表20,用於監測煤粉管道16的輸送壓力。窯尾煙氣的整流技術方案:開發穩定生產的、較高效率的分解爐燃料分級燃燒技術,它的穩定與否、是否產生結皮等現象直接影響預分解窯系統的穩定,該發明主要通過對窯尾煙室上升煙道及揚料凸台的改造來對窯尾煙氣進行整流,從而來保持系統穩定。窯尾煙室及上升煙道的改造的技術方案:如圖2和圖4所示,所述的窯尾上升煙道4的水平截面形狀為方形,窯尾上升煙道4的高度為1200~3000毫米。對水泥窯窯尾上升煙道4的氣流進行整流,以使上升氣流的流場更加順暢;即對窯尾煙室5入分解爐2的煙氣進行整流,將上升煙道形狀改造成方形;同時,將上升煙道的直段延長,使窯內煙氣入爐流場穩定,並降低入爐風速。所述的方形的邊長尺寸為1200~3000毫米左右。C4旋風筒下料點位置的調整技術方案:如圖2所示,所述的旋風筒1中的C4旋風筒的下料口設定在所述的分解爐2的下部。根據原燒成系統C4旋風筒下料點的位置及運行情況,結合改造後分解爐2的錐部的截面熱負荷計算數據,調整C4旋風筒下料點的位置,一般將C4旋風筒下料下移至分解爐柱體下部和錐部上方位置,使生料沿分解爐2的錐部內部下滑,生料在錐部吸熱,避免分解爐2錐部高溫結皮現象的發生。分解爐錐部揚料凸台的技術方案:如圖2和圖3所示,在所述的在窯尾上升煙道4與分解爐2的錐部連線處設定揚料凸台15。在窯尾上升煙道4與分解爐2錐部交界處設定揚料凸台15,可以更好地分散下落的生料並揚起,防止生料塌料直接入迴轉窯6,避免塌料現象發生,同時易於生料與氣流的混合,避免產生局部高溫區;所述的揚料凸台15的結構是:所述的揚料凸台15與分解爐2錐體連線處內部為R200~R500毫米的凹弧面。例如,採用R300毫米的凹弧面。

為了實現與上述技術方案相同的發明目的,該發明還提供了上述新型乾法水泥窯熟料生產線所採用的脫硝工藝方法,其技術方案是:進入所述的分解爐2上部的柱體的煤粉量占窯尾總煤粉量的35~45%(例如,可以取40%);再通過第二煤粉分配器21將進入分解爐2上部的柱體的煤粉分為兩路,其煤粉量各占50%,對稱進入分解爐2;進入所述的分解爐2下部的錐體的煤粉量占窯尾總煤粉量的55~65%(例如,可以取60%;再通過第二煤粉分配器8將進入分解爐2下部的錐體的煤粉分為兩路其煤粉量各占50%,對稱進入分解爐2。進入分解爐柱體(上部)的煤粉量約占窯尾總煤粉量的40%左右,同時,又通過第二個煤粉分配器將進入分解爐柱體(上部)的煤粉分為兩路(各占50%)對稱進入分解爐柱體(上部)。同樣,進入分解爐錐體(下部)的煤粉量約占窯尾總煤粉量的60%左右,同時,又通過第二個煤粉分配器將進入分解爐錐體(下部)的煤粉分為兩路(各占50%)對稱進入分解爐柱體(下部)。三次風管入口的調整技術方案:所述的三次風管14入口處的風速為18~22米/秒。根據原系統三次風入爐速度和流場分布的需要,調整三次風入口面積大小和入爐風速;分級燃燒改造後,一般會降低窯內通風量,三次風量相對增加,為了保證三次風入口風速在18~22米/秒左右,需要對三次風入口尺寸進行重新設計如圖5所示,所述的三次風管14的入口的形狀為方形,其尺寸為2380×3080米(米圖5中的寬×高)。該發明針對2012年10月以前的技術的現狀,充分利用水泥燒成系統的工藝特點,對餵入分解爐燃料的噴入位置和燃燒形式進行重新設計,保證燃料在分解爐錐部缺氧燃燒產生還原氣氛,還原窯內產生的熱力型NOx,達到30%左右的脫硝目的。同時,為了避免塌料、高溫結皮等不利現象的產生,對窯尾煙室及上升煙道、C4下料點、三次風進風口等進行改造最佳化,解決以往分級燃燒技術套用中存在的問題,保證本系統達到較好的脫硝效果和運行效果。 該發明的技術特點是:在操作上,適當降低窯內通風和餵煤量,增加三次風量和分解爐餵煤量,儘量降低窯內過剩空氣係數,減少NOx的生成量;降低高溫風機轉速,儘量減少系統用風,在保證脫硝效率的同時可降低熟料燒成熱耗,同時系統阻力有所降低;創建了全新的窯尾燃燒器分級燃燒布置形式,在分解爐內部有效構建了脫硝還原區,具有顯著的脫硝效果;通過對窯尾燃燒器餵煤量的設計分配,以及C4下料點的調整最佳化,合理控制分解爐斷面熱負荷,避免了還原區結皮堵塞現象的發生;對窯尾進入分解爐的煙氣進行了整流,設定了分解爐下口揚料凸台,增強了煙氣與物料和煤粉的混合性,避免了塌料現象的產生,並穩定了窯內通風;通過窯尾燃燒器的重新布置設計,增加了煤粉的燃燒空間,在建立脫硝還原區的同時,保證了煤粉的完全燃燒,增強了對燃料的適應性;將分級燃燒與操作最佳化相結合,大大提升了脫硝效果和系統的運行質量。

對分級燃燒技術的改造具有以下技術優勢:

1、工藝操作相結合,降低並還原窯內產生的熱力型NOx,抑制燃料型NOx的生成,可從源頭有效降低NOx的產生;

2、無二次污染,沒有污染物或副產物生成;

3、對生產線正常生產運行和水泥熟料產、質量無不利影響;

4、無需消耗氨水或尿素等物資,不增加生產運行成本;

5、工藝改造後,使運行參數得以最佳化,系統運行質量和穩定性提升,並有一定的節能效果。

該發明的技術方案實施後,最終使得預熱器出口NOx濃度降低到350~500ppm,綜合脫硝效率在30%左右,同時,系統不產生結皮等問題,能夠穩定投入運行。

榮譽表彰

2020年7月7日,該發明獲得安徽省第七屆專利獎優秀獎。