多肽的定義

多肽是一種與生物體內各種細胞功能都相關的生物活性物質,它的分子結構介於胺基酸和蛋白質之間,是由多種胺基酸按照一定的排列順序通過肽鍵結合而成的化合物。多肽是涉及生物體內各種細胞功能的

生物活性物質的總稱,常常被套用於功能分析、抗體研究、尤其是藥物研發等領域。

1963年,Merrifield首次提出了固相多肽合成方法(SPPS),由於其合成方便,迅速,成為多肽合成的首選方法,而且帶來了多肽有機合成上的一次革命,並成為了一支獨立的學科——固相有機合成,固相合成的發明同時促進了肽合成的自動化。世界上第一台真正意義上的多肽合成儀出現在1980年代初期。

多肽合成技術

1963年,Merrifield首次提出了固相多肽合成方法(SPPS),由於其合成方便,迅速,成為多肽合成的首選方法,而且帶來了多肽有機合成上的一次革命,並成為了一支獨立的學科——固相有機合成,

固相合成的發明同時促進了肽合成的自動化。世界上第一台真正意義上的

多肽合成儀出現在1980年代初期。

液相合成

基於將單個N-α保護胺基酸反覆加到生長的氨基成份上,合成一步步地進行, 通常從合成鏈的C端胺基酸開始,接著的單個胺基酸的連線通過用DCC,混合炭酐, 或N-carboxy酐方法實現。Carbodiimide方法包括用DCC做連線劑連線N-和C-保護胺基酸。重要的是, 這種連線試劑促接N保護胺基酸自己炭基和C保護胺基酸自由氨基間的縮水,形成

肽鏈, 同時產出N,N?/FONT>-dyaylcohercylurea副產物。 然而, 此方法因其導致

消旋的副反應,或在強鹼存在時形成5(4H)-oxaylones和N-acylurea而受到影響。慶幸地是, 這些副反應能最小化,但是還不能完全消除。方法是加入象

HoSu或

HoBT這樣的連線催化劑, 此外,此方法也可用於合成N保護胺基酸的活性酯衍生物。依次產生的活性酯將自發與任何別的C保護胺基酸或肽反應形成新的肽

多肽合成儀的種類

多肽合成儀是指用來

合成多肽的儀器,因為多肽合成的步驟很繁瑣,又很耗時,多家公司開發了自動多肽合成儀。一般分為兩類,一類是針對數量少但合成量大的生產型套用,典型代表是美國ABI公司的ABI336型多肽合成儀,其反應器轉動方式有別於前兩代的多肽合成儀,即反應器上方相對固定,而下方作圓周360度快速旋轉,帶動反應器里的固液兩相從底部向上作螺旋運動,一直達到反應器的最上方;另外一類多肽合成儀針對於藥物研發、基因研究等科研性套用,典型代表是德國Intavis AG公司的ResPep SL和MultiPep RS系列,可以同時提供

固相合成和膜合成的套用,並能自動幫助客戶進行圖譜篩選同時完成高通量的多肽合成工作。

多肽合成儀的問世大大促進了多肽科學的發展。反過來,隨著多肽科學的發展,科學家也對合成儀提出了更高的要求,從而帶動了合成儀的發展。目前多肽合成儀品種繁多,從合成量上分,可分為微克級的,毫克級的,克級的和公斤級的;從功能上分,可分為研究型的,小試型的,中試型的,普通生產型的和GMP生產型的;從自動化程度上分,可分為全自動的,半自動的和手動的;從通道上分,可分為單通道的和多通道的;從技術角度上分,可分為第一代的,第二代的,和第三代的;等等。

第一代多肽合成儀 ]第一代多肽合成儀產生時間為上世紀六十年代末至七十年代初。b]代表產品是Beckman公司推出的Beckman 990 Peptide Synthesizer[1]和Vega’s Biotechnologies公司推出的Vega’s 296 Peptide Synthesizer。如今該兩家公司均以放棄了

多肽合成儀的研發與生產,我們只能在早期的學術文獻中找到其設計原理與研究情況。雖然隨著生產工藝的改進和發展,第一代多肽合成儀已全部退出了市場。但1990年以前的眾多肽化學文獻都是在此實驗設備上運行研發而來,第一代的多肽合成儀為之後的合成儀研發與製造產生了重大意義。 第二代多肽合成儀 ]第二代多肽合成儀誕生在上世紀八十年代。b]代表產品是Protein Technologies公司推出的PS3 Peptide Synthesizer以及Advanced ChemTech公司推出的ACT peptide synthesizer Model 90。標誌性特點是溫和反應法

合成多肽,一般可分為單純氮氣鼓泡和搖動式兩種。 PS3 的設計原理是採用氮氣鼓泡的反應方式來對反應物進行攪拌,即合成儀上反應器是固定的,氮氣從反應器的下方通過反應器到上部排出,在這一過程中產生的汽泡把固相和液相混合起來。這樣設計的好處是結構簡單,成本低,但反應相對溫和:1)有時候多肽-固相載體在靜電作用下會“抱團”,使其不能與液相充分混合,在這種情況下需要調高氮氣的壓力以消除靜電作用;而在靜電作用消除後要把壓力立刻調低,不然的話較高的壓力會把多肽-固相載體“吹”到反應器液面上方。由於多肽-固相載體具有較強的粘壁性,一旦被粘到反應器液面上方就再也無法下來,也就是無法再參加反應。顯然第一代機器是無法自動作這樣的壓力調整的,這就是造成反應“死角”的重要原因。反應死角會降低多肽合成的效率和多肽的純度,有的甚至造成合成的失敗。2)長時間氮氣鼓泡會使溶液揮發,液面降低後一部分多肽-固相載體就粘在液面上方,也無法再參加反應。3)氮氣消耗量大,運行成本增大。 ACT90的設計原理是反應器在直立下圍繞原點作左右擺動,或者圓周運動。ACT的

多肽合成儀同樣具有反應溫和的特點,即轉動角度與速度都不能夠完全達到胺基酸耦合的極限,反應往往需要更長的時間。 第三代多肽合成儀 ]第三代多肽合成儀誕生在上世紀九十年代b] ]代表產品是美國b]Applied Biosystems公司的ABI 433 peptide synthesizer 、C S Bio公司的CS336無死角

多肽合成儀和Peptide Scientific Inc公司生產的全系列180-270度度

機械攪拌多肽合成儀。。ABI433的設計原理是反應器上方相對固定,而下方作圓周360度快速旋轉,帶動反應器里的固液兩相從底部向上作螺旋運動,一直達到反應器的最上方。換句話說,溶液可以達到反應器內部的任意點,真正做到了無死角。由於攪拌速率可達每分鐘1800轉的高速,反應得以充分完全。由於無死角的攪拌方式保證的肽的合成純度,ABI433型多肽合成儀(其退出多肽合成儀市場後最後一款儀器)至今在世界上還占有著很大的比例。當然,ABI產品的售價也是最高的。由於部件使用頻率高,電磁閥會經常損壞,而ABI將7個電磁閥做成模組化的設計,壞掉一個電磁閥必須要更換整個模組,無形中增加了維修成本。 CS336的設計原理是反應器中點為圓心,上下做180度旋轉攪拌,攪拌速度可達180rpm,同時其採用了氮氣鼓泡反應方式的優越性,將氮氣吹動作為可選反應方式融入反應方法中,

多肽合成儀在科研領域的高

耦合率效果得到充分體現。 第四代多肽合成儀由於180度無死角的攪拌模式得到了越來越多的客戶的認可,Peptide Scientific Inc公司從2002年開始將180度上下翻轉的機械無極調速攪拌模式作為其開發的全系列產品的標誌性特徵,從PSI200、300、400、500到600全系列多肽合成儀均採用180-270度上下翻轉的

機械攪拌模式,

PSI採用了數控馬達系統,攪拌速度無極可調,攪拌強度和速度在物理能量上發揮到了極致。 第五代

多肽合成儀美國CEM公司以蛋白質有機反應設備的製造著稱,推出了

微波多肽合成儀Liberty。其採用

微波加熱方式,大大提高了反應速度,將反應的速率增加到之前多肽合成儀的幾倍甚至十幾倍。其與生俱來的特點得到了很多研髮型客戶的認可。

藥物篩選型多肽合成儀如ACT公司推出的

106通道異步全自動多肽合成儀、AAPPTEC公司推出的96通道全自動多肽合成儀、PTI公司推出的98通道全自動多肽合成儀等。

運行原理

多肽合成儀以固相合成為反應原理,在密閉的防爆玻璃反應器中使胺基酸按照已知順序(序列,一般從C端-

羧基端 向 N端-氨基端)不斷添加、反應、合成,操作最終得到多肽載體。

固相合成法,大大的減輕了每步產品提純的難度。為了防止副反應的發生,參加反應的胺基酸的側鏈都是保護的。羧基端是游離的,並且在反應之前必須活化。固相合成方法有兩種,即Fmoc和tBoc。由於Fmoc比tBoc存在很多優勢,現在大多採用Fmoc法合成,但對於某些

短肽,tBoc因其產率高的優勢仍然被很多企業所採用。

具體合成由下列幾個循環組成:

1) 去保護:Fmoc保護的柱子和單體必須用一種鹼性溶劑(piperidine)去 除氨基的

保護基團。

2) 激活和交聯:下一個胺基酸的

羧基被一種

活化劑所活化。活化的單體與游離的氨基反應

交聯,形成肽鍵。在此步驟使用大量的超濃度試劑驅使反應完成。循環:這兩步反應反覆循環直到合成完成。

3) 洗脫和

脫保護:多肽從柱上洗脫下來,其保護基團被一種脫保護劑(

TFA) 洗脫和脫保護。

基本元件

反應器

數百年來,製藥業的反應器/

反應釜 設備以玻璃材質最為常見,因其完全透明且耐腐蝕,而被眾多化學、生物學專家沿用。多肽合成的過程需要操作人員直觀監測,同時合成後可進行線上切割(切割試劑TFA的強腐蝕性對反應器材質有了極大限制),這些要求限制反應器以玻璃材質最為適用。

玻璃材質的反應器在製造工藝上有極大的難度限制:①燒制工藝:磨口精度要求極高,正如很多國產設備都無法達到要求出現漏液漏氣現象,玻璃壁均勻程度等。②配合攪拌柄以及密封裝置的成套加工工藝③防爆處理

胺基酸儲罐

溶劑儲罐

轉液瓶

感應器

多端觸發器自感應定量量取法,直觀、科學、

相對誤差最低。

廢液桶

廢液桶通常選擇容積較大的HDPE桶,保證通風良好,同時需安裝感應器裝置時刻檢測廢液情況,避免溢出。

控制配件

電磁閥

多肽合成儀中的電磁閥屬於敏感配件,其控制液路的串聯與閉路,在胺基酸轉移與量取,溶劑轉移與量取兩步驟中起到至關重要的作用。不同品牌的合成儀對電磁閥的設計與排布也略有不同。

控制臺

控制臺內往往含有光敏組建,部分控制電磁閥以及感應器控制組。與電腦主機的控制系統、合成儀統一的連結在一起,完成多肽合成的全過程。

軟體系統

多肽合成儀的操作軟體。不同品牌合成儀所註冊的軟體也不同。

檢測方法

UV Monitor

在

多肽合成儀中,線上檢測耦合效果的裝置,如UV Monitor往往是選配裝置,客戶可根據實驗的需要選購。其功能是讓操作者直觀的看到多肽合成的每一部胺基酸偶聯效果,從而針對特定的序列做合成設定的調整,最終達到最佳合成效果。

對於不熟悉多肽合成儀操作的用戶來說,UV Monitor是相當重要的。

試劑檢測:沒有選購線上檢測附屬檔案的多肽合成儀用戶,也可以採用試劑檢測方法做基本的耦合效果測定實驗。

固相多肽合成中,主要是通過檢測樹脂上游離氨基來判斷連線效率,檢測方法稱為Kaiser方法,其檢測結果,如果有游離氨基的時候,顯示蘭色,或紅褐色(pro,ser,His)。

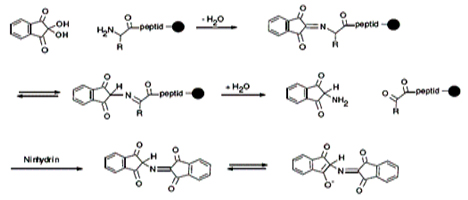

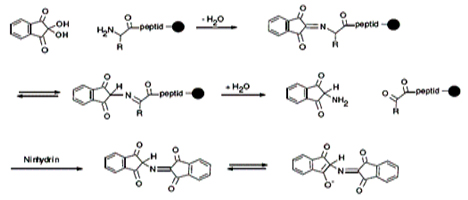

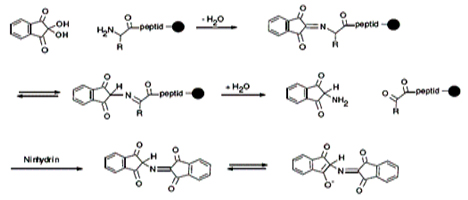

茚三酮檢測原理

茚三酮檢測原理Kaiser試劑包括:A,6%

茚三酮的乙醇溶液;B,80%

苯酚的乙醇溶液;C,2% 0.001M KCN的

吡啶溶液

配製中的吡啶需要經過茚三酮處理後,重蒸後再使用。檢測過程,取少量樹脂,加入A,B,C各2-3滴,100℃下加熱1-2min,如果溶液有蘭色,或樹脂出現蘭色,紅褐色,表明還有游離氨基,否則說明連線完全。

茚三酮檢測原理

茚三酮檢測原理 茚三酮檢測原理

茚三酮檢測原理