所謂冷壓型焦法,是以粘結劑(也有不用粘結劑的)和惰性組分煤(或半焦粒)為原料,通過冷壓工藝來製取冶金型焦的方法。

基本介紹

- 中文名:冷壓型焦

- 外文名:formcoke from cold briquetting

- 含義:以粘結劑和惰性組分煤制冶金型焦

- 套用:冶金型焦的製備

冷壓型焦簡介

冷壓型焦原理

冷壓型焦工藝流程

無粘結劑冷壓型焦

粘結劑冷壓型焦

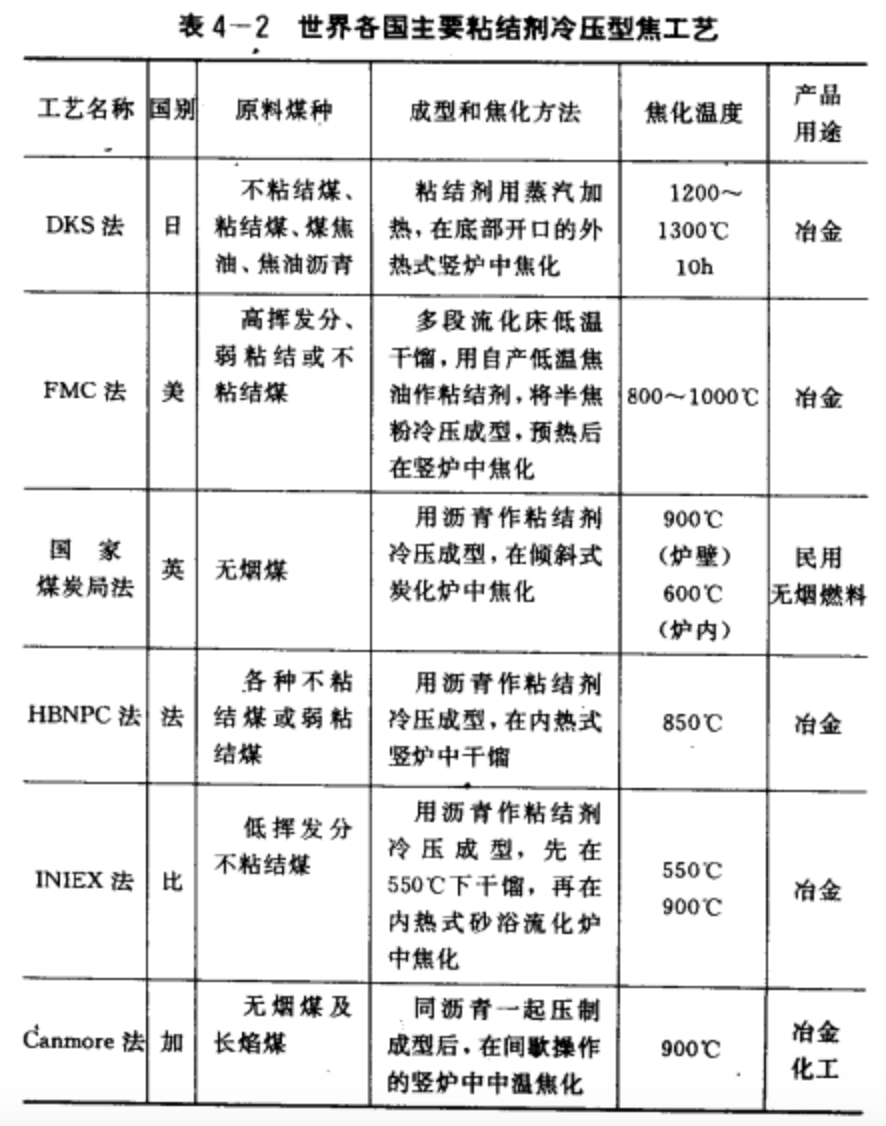

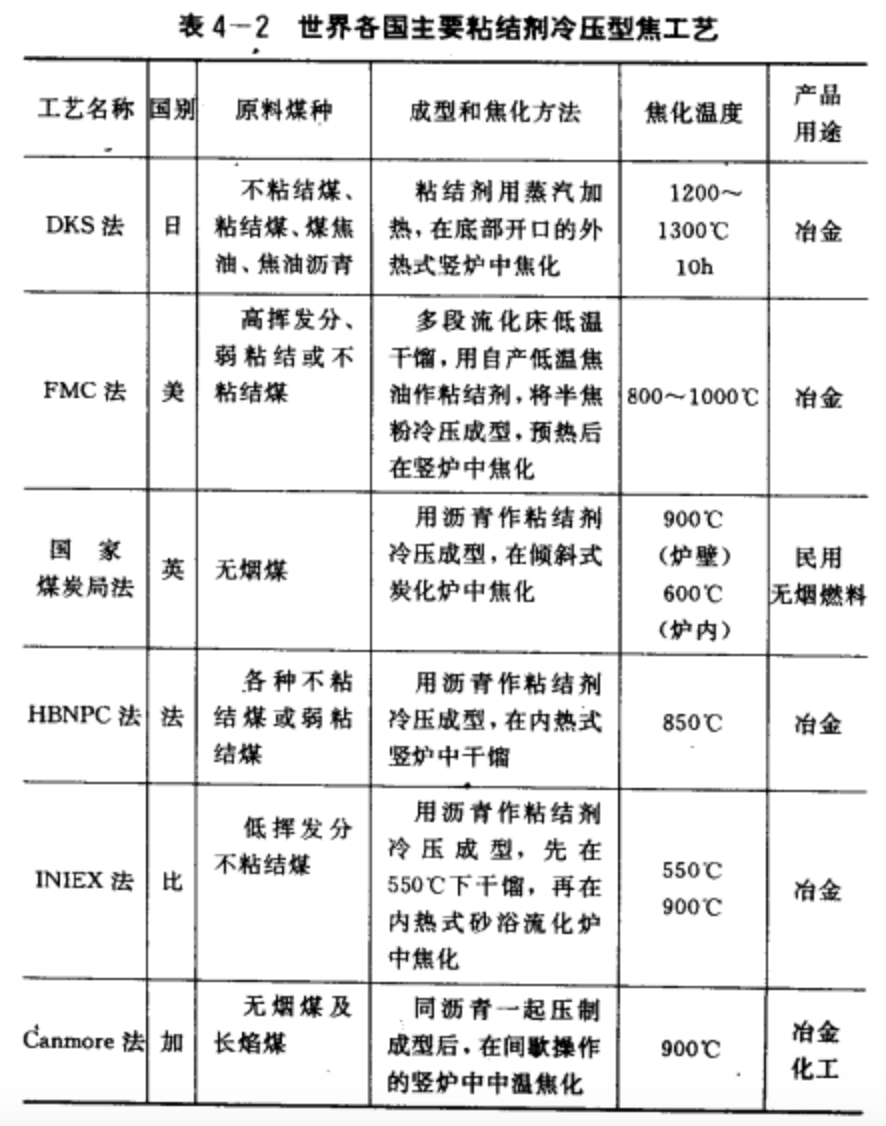

世界各國主要粘結荊冷壓型焦工藝

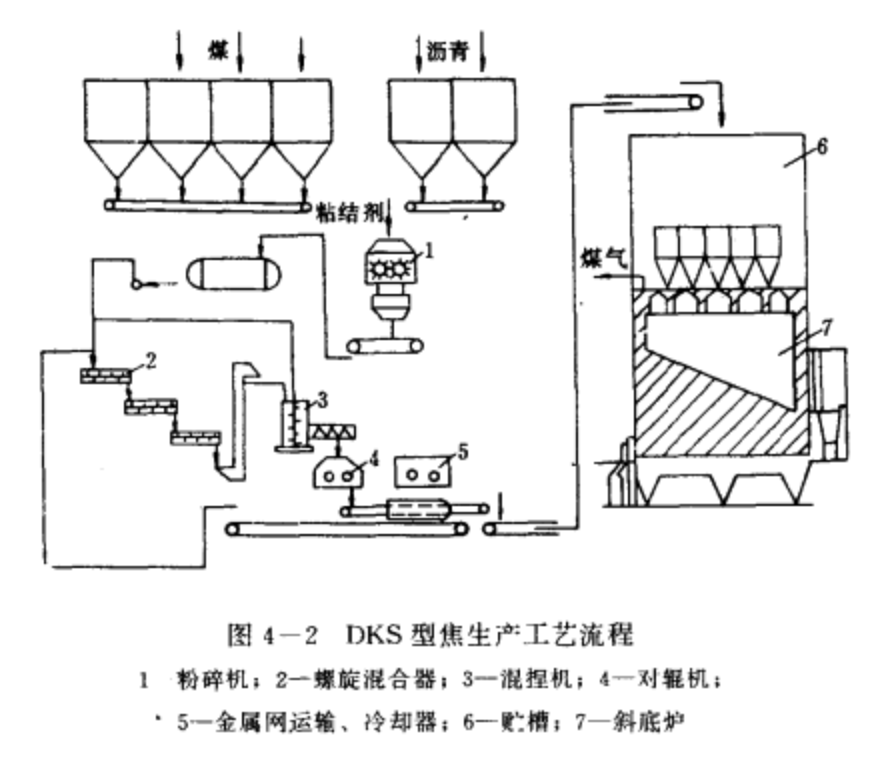

世界各國主要粘結荊冷壓型焦工藝 DKS型焦生產工藝流程

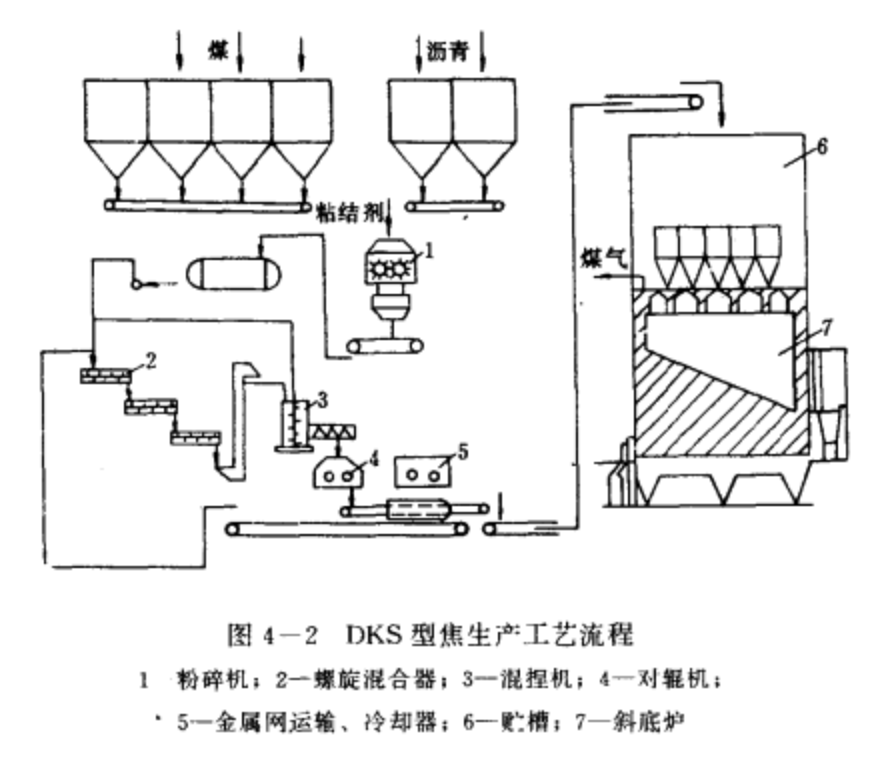

DKS型焦生產工藝流程

所謂冷壓型焦法,是以粘結劑(也有不用粘結劑的)和惰性組分煤(或半焦粒)為原料,通過冷壓工藝來製取冶金型焦的方法。

世界各國主要粘結荊冷壓型焦工藝

世界各國主要粘結荊冷壓型焦工藝 DKS型焦生產工藝流程

DKS型焦生產工藝流程所謂冷壓型焦法,是以粘結劑(也有不用粘結劑的)和惰性組分煤(或半焦粒)為原料,通過冷壓工藝來製取冶金型焦的方法。...

冷壓型焦工藝(cold briquetting process)是指型焦用料加壓成型煤,再經炭化或其他後處理製成型焦的一種型焦製備工藝。其成型溫度遠低於熱壓型焦工藝。冷壓型焦...

冷壓型焦是將低揮發分的弱粘結煤或不粘結煤,也可將高揮發分煤或不粘結煤的半焦,配以適量的粘結劑,在粘結劑的軟化溫度(一般為70~100℃)下成型後炭化(個別...

型焦法是擴大煉焦煤源的煉焦方法之一。用加壓成型的方法生產形狀均一的焦炭。型焦工藝分熱壓和冷壓兩種。熱壓型焦是將具有一定粘結性的煤料(或單種煤)加熱到...

冷壓型焦是將低揮發分的弱粘結煤或不粘結煤,也可將高揮發分煤或不粘結煤的半焦,配以適量的粘結劑,在粘結劑的軟化溫度(一般為70~100℃)下成型後炭化(個別...

型焦用粘結劑(binders for formcoke)是指能將型焦用料中鬆散的煤顆粒粘結起來的物質。主要用於有粘結劑的冷壓型焦工藝和冷團球工藝,也可用於常規煉焦的配型煤...

型焦是由煤粉等原料加壓成型煤,再經炭化等後處理製成的一種新型焦炭。型焦品種較多,按製備工藝可分為冷壓型焦和熱壓型焦兩類;按用途可分為高爐型焦和鑄造型...

FMC工藝(FMC process)是指一種利用高揮發分煤的冷壓型焦工藝。該工藝是美國食品機械和化學公司(Food Machinery andChemical Corporation,簡稱FMC)於1856年開發的。....

HBNPC工藝(HBNPC process)法是指法國巴森煤礦和加來巴斯煤礦聯合開發的冷壓型焦工藝。又稱HBN工藝。HENPC工藝於1968年開始研究,最初的目的是用低揮發分煤生產...

IChPW工藝(IChPW process)是指波蘭煤化學加工研究所(lnstytut Chomicznej Przerobki Wegla,縮寫為IChPW)開發的,利用高揮發分弱粘結性或不粘結性煤的冷壓型焦...

一般用作工業或民用燃料,也可用於製造冷壓型焦。(見型焦用料)當煉焦配合煤(見配煤)中粘結組分充足,而瘦煤又供應不足時,可配入少量貧瘦煤。在中國貧瘦煤的資源...

型焦是由煤粉等原料加壓成型煤,再經炭化等後處理製成的一種新型焦碳。型焦品種較多,按所用原料可分為褐煤型焦和無煙煤型焦等;按製備工藝可分為冷壓型焦和...

原煤炭部科技計畫項目“植物質配煤乾法冷壓型焦技術”,主持,2000;煤炭高校青年基金項目“最佳化煤熱解產物的加熱技術研究”,主持,2000;...

立式混捏機(vertical kneader)是指用於冷壓型焦用料加熱和混捏的型焦製備設備。把配合料加熱到稍高於粘結劑軟化點的溫度,並通過混捏使其中粘結劑充分潤濕煤粒...

用瀝青作粘結劑的冷壓型焦,也有採用不同速度分段加熱的炭化爐,以控制型焦裂紋的生成。熱壓型焦工藝為提高型焦強度,對離開成型機的熱型煤進行勻熱硬化處理來消除...

領導設計了我國的58型標準焦爐,主持了大容積焦爐(高5.5米)試驗並獲得成功,設計了冷壓型焦連續生產的H75型直立爐。1950年5月由上海來鞍鋼化工總廠[1] ,曾任...

焦末壓球機技術先進,質量可靠,一機多用,壓力強大,適合大、中、小型企業建立具有一定生產規模的生產線。適用於工業造氣、鍋爐型煤、冷壓型焦、點火型煤、民用型煤...

冷壓型焦工藝 型煤收縮 FMC工藝 DKS工藝 HBNPC工藝 IChPW工藝 日本鋼鐵聯盟連續型焦工藝 熱壓型焦工藝 煤的快速加熱塑性 薩保什尼柯夫工藝 BFL工藝 安西特工藝 ...

拉伸試驗 拉席希環 拉延性能 勞思軋機 冷拔鋼絲 冷矯直機 冷卻曲線 冷卻水箱 冷卻煙道 冷壓型焦 冷硬鑄鐵 冷軋帶鋼 冷軋鋼筋 冷軋管機 離位原子 離心模型 離...

江蘇百萬噸造氣型煤項目於2006年引進,2010年該公司進行了技改,計畫建成兩條生產線生產冷壓型焦,年可實現產值2億元,安排就業130餘人。上藝艾威汽車用品加工項目於...

江蘇百萬噸造氣型煤項目於2006年引進,該公司進行了技改,計畫建成兩條生產線生產冷壓型焦,年可實現產值2億元,安排就業130餘人。艾威上藝汽車用品加工項目於引進,...