專利背景

伴隨著鋰離子電池在動力與儲能領域的套用,鋰離子電池的安全性問題日益突出,電池在過充、高溫、針刺或擠壓等濫用的情況下,處於充電狀態的正極材料具有強氧化性,容易釋放出氧氣,氧氣與電解液反應放出大量的熱和氣體,使電池的溫度升高,引起更多的反應發生,導致電池系統的破壞;同時處於充電狀態的負極材具有強還原性,與氧氣接觸會發生強烈氧化還原反應,這些反應產生的大量熱量如不能及時散失到周圍環境中,必將導致熱失控的產生,最終導致電池的燃燒甚至爆炸。因此為了提高電池熱穩定性,人們從正負極材料改性、使用陶瓷塗覆隔膜以及電池安全結構件設計例如使用正溫度係數熱敏材料(PTC)保護板等方面做了大量工作,其中阻燃添加劑是提高電池安全性最經濟有效的方法之一,其主要作用是能夠阻止電解液的氧化分解,進而抑制電池內部溫度的上升,從而改善電解液熱穩定性差、易燃等問題,提高電池安全性。

截至2017年9月21日,用於鋰離子電池阻燃添加劑的物質主要分為磷酸酯類、亞磷酸酯類、有機鹵代物類和磷腈類等,例如公開號為CN106953119A公開了一種由多氟代鏈狀碳酸酯、多氟代環狀碳酸酯、多氟代鏈狀醚和多氟代環狀醚中的一種或多種作為阻燃劑的阻燃電解液,可以解決在鋰離子電池濫用情況下,容易形成鋰枝晶,導致電池短路的安全問題;公開號為CN 102516307A的發明專利報導了一種含有氟碳醇基的環三磷腈類化合物,該阻燃劑與電解液相容性較高,不影響電解液的電導率。截至2017年9月21日,已報導的阻燃劑還未能完全滿足使用要求, 或者粘度較低、電導率較低,與電極材料兼容性差,或者添加量較高,影響了SEI膜穩定性,循環性能較差,因此進一步地開發新型的多元素複合阻燃劑對鋰離子電池的安全性套用至關重要。

發明內容

專利目的

基於背景技術存在的技術問題,《一種高效阻燃電解液及含有該電解液的鋰離子電池》提出了一種高效阻燃電解液,其中環三磷腈類衍生物由於含有P、N、Si、F等多種阻燃元素使得其具有高效阻燃特性,並且作為電解液添加劑時粘度低,電導率高,化學鍵結構穩定,與正負材料兼容性好,可以實現有效阻燃與鋰離子電池電化學性能兼顧。

技術方案

《一種高效阻燃電解液及含有該電解液的鋰離子電池》提出的一種高效阻燃電解液,包括

鋰鹽、

有機溶劑、環三磷腈類衍生物及成膜添加劑。

優選地,所述環三磷腈類衍生物,其結構通式如式I所示:

式I

其中

各自獨立的選自鹵素、C

1-20烷基、C

3-20環烷基、C

2-20烯基、 C

2-20炔基、C

3-20環烯基、C

5-26芳基及C

5-26雜芳基,並且

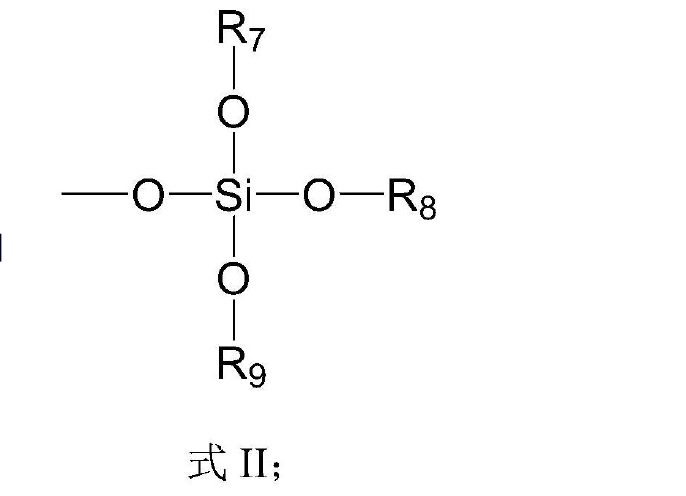

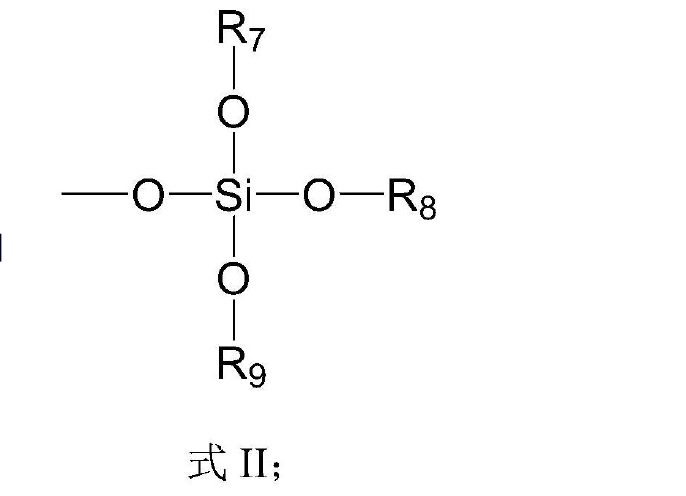

中至少有一個選自以下式II:

式II

其中R

7、R

8、R

9各自獨立的選自C

1-20烷基、C

3-20環烷基、C

2-20烯基、C

2-20炔基、C

3-20環烯基、C

5-26芳基及C

5-26雜芳基。

優選地,

選自C

1-3烷基、C

2-4烯基、C

2-4炔基、C

6芳基,其中氫原子部分或全部被鹵素取代;優選地,其中

氫原子部分或全部被氟元素取代。

優選地,所述成膜添加劑包括酸亞乙烯基酯、碳酸乙烯基亞乙酯、碳酸甲基亞乙酯、

吡啶、

呋喃、

噻吩、磺酸內酯、磺醯亞胺、

磷酸酯、

亞磷酸酯、腈類、碸類、

醯胺、酸酐中的至少一種。

優選地,成膜添加劑中的氫原子部分或全部被取代;更優選地,取代基選自鹵素、氨基、氰基、硝基、羧基、磺酸基。

優選地,成膜添加劑包括碳酸亞乙烯酯,丙烯酸磺酸內酯、硫酸亞乙酯、甲烷二磺酸二甲酯,三(三甲基矽烷)磷酸酯、三(三甲基矽烷)磷酸酯中的至少一種。

優選地,所述有機溶劑包括有機碳酸酯、C1-10烷基醚、亞烷基醚、環醚、

羧酸酯、碸、腈、二腈、離子液體中的至少一種。

優選地,所述有機溶劑中的氫原子部分或全部被取代,進一步優選地,取代基選自鹵素、氰基。

優選地,所述鋰鹽為

LiPF6、

LiClO4、LiAsF

6、LiBF

4、四氟(草酸)磷酸鋰、雙草酸硼酸鋰、二氟草酸硼酸鋰、雙三氟甲烷磺醯亞胺鋰、雙氟磺醯亞胺鋰中的至少一種。

更優選地,所述鋰鹽為LiPF6。

優選地,以所述電解液的總重量為基準,所述有機溶劑的質量濃度為80-90%,所述鋰鹽質量濃度為8-15%,所述阻燃劑質量濃度為0.5-10%,所述成膜添加劑的質量濃度為0.5-10%。

優選地,以所述電解液的總重量為基準,所述有機溶劑的質量濃度為85-90%,所述鋰鹽質量濃度為9-14%,所述環三磷腈類衍生物阻燃劑質量濃度為0 .5-5%,所述成膜添加劑質量濃度為0.5-5%。

《一種高效阻燃電解液及含有該電解液的鋰離子電池》還提出的一種高效阻燃鋰離子電池,包括含陰極活性材料的正極、含陽極活性材料的負極、隔膜以及上述的高效阻燃電解液。

優選地,其中所述陰極活性材料包括能夠包藏和釋放鋰離子的材料。

優選地,所述陰極活性材料為具有橄欖石結構的鋰化過渡金屬磷酸鹽、具有層狀結構的鋰離子嵌入過渡金屬氧化物及具有尖晶石結構的鋰化過渡金屬混合氧化物中的至少一種。

優選地,其中所述陽極活性材料包含能夠包藏和釋放鋰離子的材料。

優選地,所述陽極活性材料為含碳材料、鈦氧化物、矽、鋰、鋰合金及能夠形成鋰合金的材料中的至少一種。

改善效果

(1)該方案中使用環三磷腈衍生物阻燃劑作為新型的電解液阻燃劑,相比常規阻燃劑粘度更低,不影響電解液電導率,阻燃效率更高,使用添加量更少;

(2)該電解液阻燃劑與負極材料的兼容性好,可以參與形成穩定的SEI膜,實現有效阻燃與電化學性能兼顧。

技術領域

《一種高效阻燃電解液及含有該電解液的鋰離子電池》涉及鋰離子電池技術領域,尤其涉及一種高效阻燃電解液及含有該電解液的鋰離子電池。

權利要求

1.一種高效阻燃電解液,其特徵在於,包括鋰鹽、有機溶劑、環三磷腈類衍生物及成膜添加劑;所述環三磷腈類衍生物為三氟代乙氧基矽基五氟環三磷腈;

以所述電解液的總重量為基準,所述有機溶劑的質量濃度為80-90%,所述鋰鹽質量濃度為8-15%,所述環三磷腈類衍生物質量濃度為0 .5%,所述成膜添加劑的質量濃度為0.5- 10%;

其中,三氟代乙氧基矽基五氟環三磷腈的結構式如下:

三氟代乙氧基矽基五氟環三磷腈的結構式

2.根據權利要求1所述的高效阻燃電解液,其特徵在於,所述成膜添加劑包括碳酸亞乙烯基酯、碳酸乙烯基亞乙酯、碳酸甲基亞乙酯、吡啶、呋喃、噻吩、磺酸內酯、磺醯亞胺、磷酸酯、亞磷酸酯、腈類、碸類、醯胺、酸酐中的至少一種。

3.根據權利要求2所述的高效阻燃電解液,其特徵在於,成膜添加劑中的氫原子部分或全部被取代基取代,取代基選自鹵素、氨基、氰基、硝基、羧基、磺酸基。

4.根據權利要求1所述的高效阻燃電解液,其特徵在於,成膜添加劑包括碳酸亞乙烯酯,丙烯酸磺酸內酯、硫酸亞乙酯、甲烷二磺酸二甲酯,三(三甲基矽烷)磷酸酯中的至少一種。

5.根據權利要求1所述的高效阻燃電解液,其特徵在於,所述有機溶劑包括有機碳酸酯、碳原子數為1-10的烷基醚、亞烷基醚、環醚、羧酸酯、碸、腈、離子液體中的至少一種。

6.根據權利要求5所述的高效阻燃電解液,其特徵在於,所述有機溶劑包括碳酸乙烯酯、碳酸丙烯酯、碳酸丁烯酯、碳酸二甲脂、碳酸二乙酯、碳酸二丙酯、碳酸甲乙酯、碳酸甲丙酯、碳酸乙丙酯、二甲醚、二乙醚、己二腈、丁二腈、戊二腈、二甲基亞碸、環丁碸、1,4-丁內酯、甲酸甲酯、乙酸乙酯、丙酸甲酯、丙酸乙酯、丙酸丁酯及丁酸乙酯中的至少一種。

7.根據權利要求6所述的高效阻燃電解液,其特徵在於,所述有機溶劑中的氫原子部分或全部被取代基取代,取代基選自鹵素、氰基。

8.根據權利要求1中所述的高效阻燃電解液,其特徵在於,所述鋰鹽為LiPF6、LiClO4、 LiAsF6、LiBF4、四氟(草酸)磷酸鋰、雙草酸硼酸鋰、二氟草酸硼酸鋰、雙三氟甲烷磺醯亞胺鋰、雙氟磺醯亞胺鋰中的至少一種。

9.一種高效阻燃鋰離子電池,其特徵在於,包括含陰極活性材料的正極、含陽極活性材料的負極、隔膜以及根據權利要求1-8中任一項所述的高效阻燃電解液。

10.根據權利要求9所述的高效阻燃鋰離子電池,其特徵在於,所述陰極活性材料為具有橄欖石結構的鋰化過渡金屬磷酸鹽、具有層狀結構的鋰離子嵌入過渡金屬氧化物及具有尖晶石結構的鋰化過渡金屬混合氧化物中的至少一種。

11.根據權利要求10所述的高效阻燃鋰離子電池,其特徵在於,所述陽極活性材料為含碳材料、鈦氧化物、矽、鋰及鋰合金中的至少一種。

實施方式

電解液1與實驗電池1的製備

(1)正極片的製備

將正極活性物質NMC811三元材料、導電劑乙炔黑、粘結劑聚偏四氟乙烯按照質量比NMC811:

乙炔黑:

聚四氟乙烯=95:2.5:2.5進行混合,加入N甲基吡咯烷酮,充分攪拌混勻,形成均勻的正極漿料並均勻塗覆在15微米厚鋁箔上,烘乾後得到正極片。

(2)負極片製備

將負極活性物質矽基負極材料、導電劑乙炔黑、粘結劑丁苯橡膠、增稠劑羧甲基纖維素鈉按照質量比矽基負極材料:乙炔黑:丁苯橡膠:增稠劑=95:2:2:1進行混合,加入去離子水,充分攪拌混勻,形成均勻的負極漿料並均勻塗覆在8微米厚銅箔上,烘乾後得到負極片。

(3)電解液1的製備

在控制水分≤10ppm的

氬氣手套箱內,將碳酸乙烯酯(EC)與碳酸甲乙酯(EMC)按照質量比EC:EMC=3:7進行混合均勻,隨後緩慢加入六氟磷酸鋰,待鋰鹽完全溶解後加入質量分數為0.5%的五氟三氟代乙氧基矽基環三磷腈,以及質量分數為1%的碳酸亞乙烯酯,攪拌均勻後得到電解液1,其中六氟磷酸鋰占整個電解液質量濃度為14%。

(4)實驗電池1的製備

將露點控制-40℃以下的乾燥環境中將正極片、隔膜片、負極片按順序疊放,保證隔膜完全將正負極片隔開,然後極片卷繞製作成卷芯,並使用帶膠極耳封裝在固定尺寸的鋁塑膜內,形成待注液的軟包電池,隨後將步驟(3)中製備的電解液注入到軟包電池中,隨後封口、化成、老化、分容,得到用於測試的實驗電池1。

電解液2和實驗電池2的製備。

與實施例1不同點在於:電解液製備過程中待鋰鹽完全溶解後加入質量分數為5%的三氟代乙氧基矽基環五氟三磷腈,以及質量分數為1%的碳酸亞乙烯酯。

電解液3和實驗電池3的製備。

與實施例1不同點在於:電解液製備過程中待鋰鹽完全溶解後加入質量分數為0.5%的三氟代乙氧基亞磷酸酯基五氟環三磷腈以及質量分數為1%的

碳酸亞乙烯酯。

電解液4和實驗電池4的製備。

與實施例1不同點在於:電解液製備過程中待鋰鹽完全溶解後只加入質量分數為1%的碳酸亞乙烯酯,不加入三氟代乙氧基矽基五氟環三磷腈。

電解液5和實驗電池5的製備。

與實施例1不同點在於:電解液製備過程中待鋰鹽完全溶解後加入質量分數為0.5%六氟環三磷腈以及質量分數為1%的

碳酸亞乙烯酯。

電解液6和實驗電池6的製備。

與實施例1不同點在於:電解液製備過程中待鋰鹽完全溶解後加入質量分數為0.5%的乙氧基五氟環三磷腈以及質量分數為1%的碳酸亞乙烯酯。實施例1-3與對比例1-3的電解液的溶劑、阻燃劑及成膜物質的組成及含量如下表所示:

表1

測試例1:電解液阻燃性能與循環性能測試

(1)電解液的阻燃性測試

採用自熄滅法檢測實施例1-3和對比例1-3中的所得的電解液樣品的阻燃性能,具體炒作如下:將質量為m1 ,直徑為0.3厘米的玻璃棉球浸泡在待測阻燃鋰離子電池電解液中,待充分潤濕後稱出其質量m2。將該玻璃棉球放置於鐵絲圈中,用點火裝置點燃,記錄從點燃到火焰熄滅時的時間T,通過單位質量電解液的自熄滅時間t作為衡量電解液阻燃性能的標準,計算公式為:t=T/(m2-m1),每次樣品測量結果取三次測量的平均值,其對比數據參見下表。

(2)粘度與電導率檢測

採用旋轉粘度計檢測實施例1-3和對比例1-3中的所得的電解液樣品的粘度,測試條件為25℃,轉子測量範圍為1-100毫帕/秒 ,測量轉速為50rpm;採用台式電導率測試儀檢測實施例1-3和對比例1-3中的所得的電解液樣品的電導率,測試溫度為25℃,每次樣品測量結果取三次測量的平均值,其對比數據參見下表。

(3)實驗電池的25℃充放電循環測試

將分容後的實驗電池置於25℃恆溫箱內並與充放電測試儀連線,先以1C電流恆流恆壓充電至4.2伏,設定截止電流為0.01C;擱置10分鐘後再以1C電流恆流放電至2.8伏,如此進行循環充放電測試,記錄下每次放電容量,分別計算第50周、100周以及200周電芯容量保持 率,其對比數據參見下表;其中鋰離子第N周容量保持率(%)=第N周放電容量/首周放電容量×100%。

(4)實驗電池的55℃充放電循環測試

將分容後的實驗電池置於55℃恆溫箱內並與充放電測試儀連線,先以1C電流恆流恆壓充電至4.2伏,設定截止電流為0.01C;擱置10分鐘後再以1C電流恆流放電至2.8伏,如此進行循環充放電測試,記錄下每次放電容量,分別計算第50周、100周以及200周電芯容量保持 率,其對比數據參見下表;其中鋰離子第N周容量保持率(%)=第N周放電容量/首周放電容量×100%。

表2

從實施例1中的電解液1測試結果可以看出相比對比例1中的未加阻燃劑的電解液 1,即使添加了0.5%的三氟代乙氧基矽基五氟環三磷腈類阻燃劑,使得電解液自熄滅時間明顯減小,而實施例3中的電解液3中添加5%的三氟代乙氧基矽基五氟環三磷腈阻燃劑後即使得電解液不燃,並且相比電解液5與6中已報導的其它類似普通阻燃添加劑自熄滅時間更短,阻燃效果更明顯,具有更高的阻燃效率;此外,從實施例1-3與對比例1-3電解液粘度和電導率可以看出,阻燃添加劑的加入並沒有明顯增大電解液的粘度,也沒有降低電導率, 從測試常溫以及高溫循環測試結果還可以看出相比其他阻燃劑,三氟代乙氧基矽基五氟環三磷腈以及三氟代乙氧基亞磷酸酯基五氟環三磷腈不僅不會降低電解液循環性能而且在較小加入量0.5%時對循環性能有改善提升作用。

榮譽表彰

2021年8月16日,《一種高效阻燃電解液及含有該電解液的鋰離子電池》獲得安徽省第八屆專利獎銀獎。