專利背景

2012年前,

電子產品朝著輕薄短小化的趨勢發展,

IC體積越來越小、功能越來越強、引腳數越來越多、信號傳輸速度越來越快,上述的性能必然要求:IC封裝線路板具有超高的布線密度,和層間連線由空心過孔轉變為實心盲孔填充式。

2012年前,多層高密度封裝線路板主流工藝是半加成法。具體是:(1)外層主要採用的是RF4基材或日本味之素公司的專利產品ABF基材。FR4或ABF基材因其表面能進行化學鍍銅金屬化,產生超薄

銅箔,在半加成法的工藝中能較易製造超密線路。(2)通過板面電鍍銅方式實現層間實心盲孔填充連線。(3)貼乾膜、圖象轉移和形成抗鍍蝕層。(4)圖形電鍍銅形成線路。(5)退膜、差分蝕刻去底銅,得到導電線路。

傳統工藝的不足是:(1)通過在RF4或ABF基材上化學鍍銅,構造導電層,再進行圖形電鍍銅形成線路。化學銅層與RF4或ABF基材之間結合力一般較弱,在後續元器件貼裝時需經過230~260℃焊接,此熱衝擊作用下,可能會發生銅層與RF4或ABF基材發生分離,降低產品的可靠性;(2)為了實現層間實心盲孔填充連線,傳統工藝採用板面電鍍銅形式實現,必然會板面銅層較厚,並孔徑越小,面銅越厚,在最後的差分蝕刻去底銅時側蝕過大,導致線路形成困難。(3)RF4或ABF基材製造多層高密度封裝線路板最小厚度不小於200微米,不利於得到超薄的封裝基板。

中國專利公開號:200910045924提出:先製備介質層(含絕緣材料和導電層),再將介質壓合到已經製備好線路板上,然後對介質層上的導電層進行減薄處理,最後再通過半加成法工藝形成線路。

該工藝的不足是:(1)先將介質層壓合到已經製備好線路板上,再減薄處理,由於已經製備好線路板已經形成導電線路,在壓合過程產生“敷形效應”,將形成的導電線路圖形傳送給介質上的導電層,導致介質層上的導電層各處凹凸不平,減薄處理後導電層各處的厚度不均勻,最終引起差分蝕刻去導電底層時,各處導電底層不均勻,引起線路的開短路不良。

發明內容

專利目的

《一種高密度線路板的製造工藝》的目的在於避免2012年8月之前技術中的不足之處,克服多層高密度線路板主流工藝半加成法和已有技術存在的問題,實現積層法製造含層間疊孔結構多層高密度線路板,提供一種提高產品的可靠性,線路形成容易,有利於得到超薄的

封裝基板,導電層各處的厚度均勻的一種高密度

線路板的製造工藝。

技術方案

《一種高密度線路板的製造工藝》採用通用的附樹脂銅皮(RCC)基材,通過減薄銅工藝得到超薄銅層,再以層壓方式將減薄銅後的附樹脂銅皮(RCC)基材與已經製備好線路板壓合,再通過減薄銅工藝得到超薄銅層,然後以UV-雷射的形式形成通孔或盲孔,貼乾膜、圖象轉移和形成抗鍍蝕層,圖形電鍍銅形成線路和填孔,退膜、差分蝕刻去底銅,得到導電線路。

該發明的一種高密度線路板的製造工藝具體的步驟:

1、以市場上通用的附樹脂銅皮(RCC)基材,採用化學腐蝕法減薄銅,將附樹脂銅皮(RCC)基材上導電銅層減小到0.5微米~8微米;

2、將減銅後的附樹脂銅皮(RCC)基材通過層壓方式將附樹脂銅皮(RCC)基材與已經製備好線路板壓合,然後在附樹脂銅皮(RCC)上成孔,成孔包括導通孔或盲孔;或先在附樹脂銅皮(RCC)上製作導通孔,然後再將附樹脂銅皮(RCC)與基板壓合構成盲孔;

3、對孔壁進行清洗和導電化處理;

4、將減銅後的附樹脂銅皮(RCC)基材上的銅層進行粗化處理,達到增強銅層與乾膜之間的結合力;

5、貼感光乾膜、圖象轉移和形成抗鍍蝕層;

6、進行圖形電鍍銅,形成電鍍填孔和形成導電線路;

7、退感光乾膜;

8、差分蝕刻去底銅:通過去底銅藥水將附樹脂銅皮(RCC)基材上非線路地方的銅去掉,保留電鍍形成的導電圖形和線路;

9、每增加一層,需重複1~8,多層高密度線路板製造流程也稱為積層法。

步聚所述的附樹脂銅皮(RCC)基材,樹脂厚度1微米~100微米,銅箔厚度9微米~100微米;優選30微米厚樹脂,樹脂具有良好流動性;銅箔厚度9微米~12微米,其中附樹脂銅皮(RCC)基材中銅箔與樹脂層通過的熱壓的形式結合,不同於現半加成法通過化學鍍銅的形式在絕緣基材上形成導電層,有效避免銅層與絕緣基材結合力弱的問題。

步聚1所述的減銅藥劑為商業化藥水,其減銅速度為3~5微米/分鐘,最終得到厚度均勻銅層,均勻度控制在±1微米。步聚1、2所述的先將附樹脂銅皮(RCC)上銅層減薄再與基板壓合,能有效避免中國專利(公開號:200910045924)中的壓合過程產生“敷形效應”,最終差分蝕刻去導電底層時,各處導電底層不均勻,引起線路的開短路不良問題。

步聚1、2所述的先在附樹脂銅皮(RCC)上鑽導通孔,再與基板壓合成盲孔,該方式方便孔的清潔處理。步聚4所述的孔清洗處理,其技術包括機械鑽孔去鑽污方式一般選擇鹼性高錳酸鉀;雷射鑽孔選用超音波清洗和等離子清洗。步聚4所述的孔導電化處理,其技術包括化學鍍銅、黑孔。步聚5所述的粗化處理,是指貼感光乾膜前在銅層的表面形成微觀粗化,使銅層與乾膜之間的結合力適當。步聚5所述的貼感光乾膜,主要採用的濕法貼膜。步聚5所述的圖像轉移,對線寬/線距在25微米/25微米以上採用的帶菲林的平行光爆光機,對線寬/線距在25微米/25微米以下採用的雷射直接成像技術。

步聚6所述的圖形電鍍銅技術,針對基板中孔徑細小,產生“毛細現象”,導致孔內沉積銅層速度慢,線路沉積銅速度快,最終導致線路中銅層過厚的不足,該發明引入矽通孔技術的三元鍍銅體系。該體系採用含三元添加劑體系(為抑制劑、加速劑以及平整劑)的鍍銅溶液。溶液中,抑制劑因分子體積大,主要吸附在銅箔表面。加速劑因分子體積小,主要吸附在孔內。從而實現孔內銅沉積速率接近銅箔表面銅沉積速率,產生進而產生“孔底上移”的現象。最終達到“全銅填充盲埋孔”的積層法製作超高布線多層IC基板的目標。

步聚8所述的差分蝕刻去底銅,採用蝕刻藥水將附樹脂銅皮(RCC)基材上非線路地方的銅去掉,保留電鍍形成的導電圖形和線路。然而,2012年前的蝕刻藥水接觸到的銅面各個方向刻蝕速度相同、同時細線路會產生明顯的“水溝效應”,導致側蝕形成“梯狀”線路,最終降低精細線路的可靠性。該發明提出採用蝕刻線上噴嘴由扇形更改為圓錐形,從而起到增大流量和藥水的均勻性的作用。

改善效果

《一種高密度線路板的製造工藝》與2012年8月之前的技術相比,具有以下優點:

(1)該發明先對附樹脂銅皮(RCC)基材進行減薄銅處理,再與基板壓合,或對減薄後的附樹脂銅皮(RCC)先鑽孔再與已經製備好線路板壓合,可根據產品的特點靈活選擇,兩種方式能避免傳統半加成法中銅層與絕緣基材結合力弱的問題,同時,已有專利中改良型半加成法中介質層與基板直接壓合的“敷形效應”,導致後續的減薄銅層不均勻,最終產品的良率低。

(2)該發明以上述工藝,通過積層法的形式製造含層間疊孔結構多層高密度封裝基板,從而降低基板的整體厚度、增加布線密度和改善高頻信號傳輸時的完整性。

附圖說明

附圖1是附樹脂銅皮基材示意圖。

附圖2是減銅後的附樹脂銅皮基材示意圖。

附圖3是是雷射鑽孔後的附樹脂銅皮基材示意圖。

附圖4是內層芯板示意圖。

附圖5是減銅後的附樹脂銅皮基材壓合在內層芯板示意圖。

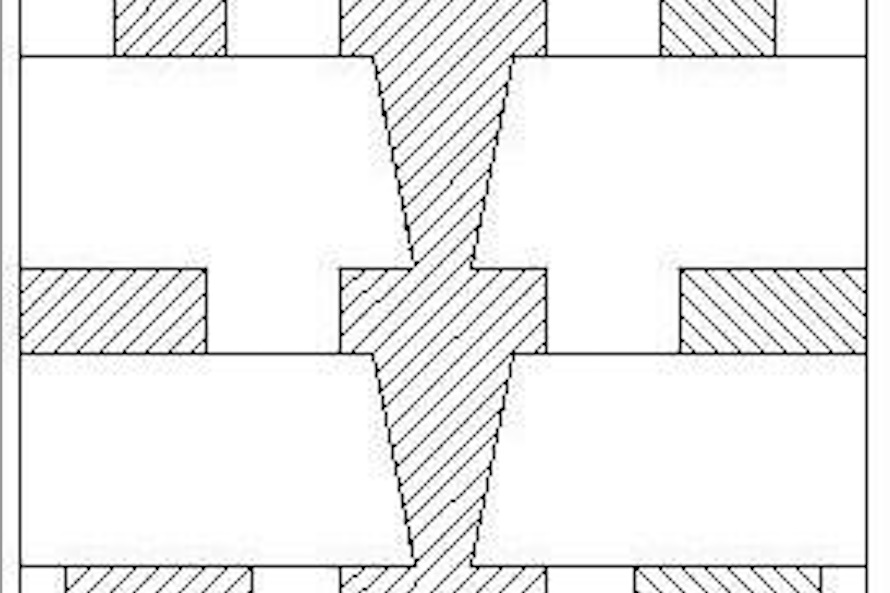

附圖6是雷射鑽孔示意圖。

附圖7是孔的清洗和導電化處理示意圖。

附圖8是形成抗鍍蝕層示意圖。

附圖9是圖形電鍍銅形成線路和填孔示意圖。

附圖10是退感光乾膜、差分蝕刻去底銅示意圖。

圖中:導電銅層11、樹脂層12、減銅後導電銅層11、減銅後的樹脂層12、雷射製作的導通孔31、減銅後導電銅層11、減銅後的樹脂層12、減銅後的附樹脂銅皮基材41、內層芯板42、減銅並雷射鑽孔後的附樹脂銅皮基材43、雷射製作的導通孔44、減銅後的附樹脂銅皮基材61、盲孔62、銅層71、抗鍍蝕層81、圖形電鍍銅線路91、電鍍銅填充的孔92、銅填充孔11、導電線路12。

權利要求

1.《一種高密度線路板的製造工藝》採用附樹脂銅皮基材,通過減薄銅工藝得到超薄銅層,再以層壓方式將減薄銅後的附樹脂銅皮基材與已經製備好線路板壓合,再通過減薄銅工藝得到超薄銅層,然後以UV-雷射的形式形成通孔或盲孔,貼乾膜、圖象轉移和形成抗鍍蝕層,圖形電鍍銅形成線路和填孔,退膜、差分蝕刻去底銅,得到導電線路。

2.根據權利要求1所述的一種高密度線路板的製造工藝,其特徵是:採用化學腐蝕法減薄銅,將附樹脂銅皮基材上導電銅層減小到0.5微米~8微米;將減銅後的附樹脂銅皮基材通過層壓方式將附樹脂銅皮基材與已經製備好線路板壓合,然後在附樹脂銅皮上成孔,成孔包括導通孔或盲孔;或先在附樹脂銅皮上製作導通孔,然後再將附樹脂銅皮與基板壓合構成盲孔;對孔壁進行清洗和導電化處理;將減銅後的附樹脂銅皮基材上的銅層進行粗化處理;退感光乾膜;通過去底銅藥水將附樹脂銅皮基材上非線路地方的銅去掉,保留電鍍形成的導電圖形和線路。

3.根據權利要求2所述的一種高密度線路板的製造工藝,其特徵是:附樹脂銅皮基材,樹脂厚度1微米~100微米,銅箔厚度9微米~100微米;附樹脂銅皮基材中銅箔與樹脂層通過的熱壓的形式結合。

4.根據權利要求2所述的一種高密度線路板的製造工藝,其特徵是:減銅速度為3~5微米/分鐘,最終得到厚度均勻銅層,均勻度控制在±1微米。

實施方式

結合附圖具體說明《一種高密度線路板的製造工藝》製作工藝。

1、剪裁附樹脂銅皮(RCC)基材,圖1中導電銅層11、樹脂層12;樹脂厚度1微米~100微米,銅箔厚度9微米~100微米;優選30微米厚樹脂,樹脂具有良好流動性;銅箔厚度9微米~12微米,其中附樹脂銅皮(RCC)基材中銅箔與樹脂層通過的熱壓的形式結合,不同於現半加成法通過化學鍍銅的形式在絕緣基材上形成導電層,有效避免銅層與絕緣基材結合力弱的問題。

2、採用化學腐蝕法減薄銅,將附樹脂銅皮(RCC)基材上導電銅層減小到0.5微米~8微米,圖2中,減銅後導電銅層21、減銅後的樹脂層22;減銅藥劑為商業化藥水,其減銅速度為3~5微米/分鐘,最終得到厚度均勻銅層,均勻度控制在±1微米。先將附樹脂銅皮(RCC)上銅層減薄再與基板壓合,能有效避免壓合過程產生“敷形效應”,最終差分蝕刻去導電底層時,各處導電底層不均勻,引起線路的開短路不良問題。

3、在一部分減銅後的附樹脂銅皮(RCC)基材上製作導通孔,並對孔進行清洗,其中成孔技術包括機械鑽孔和雷射鑽孔;孔清洗技術:機械鑽孔去鑽污方式一般選擇鹼性高錳酸鉀;雷射鑽孔選用超音波清洗和等離子清洗。如圖3示,雷射製作的導通孔31、減銅後導電銅層32、減銅後的樹脂層33。

4、將減銅後的附樹脂銅皮(RCC)基材和減銅後並雷射鑽孔後的附樹脂銅皮(RCC)基材,壓合到製作好的內層芯板(如圖4)上。減銅後的附樹脂銅皮(RCC)基材41、減銅並雷射鑽孔後的附樹脂銅皮(RCC)基材43,就是雷射製作的導通孔44(31),壓合後成盲孔,圖5的已經完成的內層芯板42。

5、在減銅後的附樹脂銅皮(RCC)基材(41)中雷射製作盲孔62,其中61就是減銅後的附樹脂銅皮(RCC)基材,如圖6。

6、對孔壁進行清洗和導電化處理,該實施例中採用化學鍍銅,71、72均是化學鍍銅的銅層,如圖7示。孔清洗處理,其技術包括機械鑽孔去鑽污方式一般選擇鹼性高錳酸鉀;雷射鑽孔選用超音波清洗和等離子清洗。

7、對銅層進行粗化處理,是指貼感光乾膜前在銅層的表面形成微觀粗化,使銅層與乾膜之間的結合力適當。貼感光乾膜、圖象轉移和形成抗鍍蝕層,如圖8示,乾膜形成的抗鍍蝕層81、乾膜形成的抗鍍蝕層82。貼感光乾膜,主要採用的濕法貼膜。

8、進行圖形電鍍銅,形成電鍍填孔和形成導電線路,如圖9示,91和93為圖形電鍍銅形成的線路,92和94為圖形電鍍銅填充的孔,形成銅填充孔。所述的圖像轉移,對線寬/線距在25微米/25微米以上採用的帶菲林的平行光爆光機,對線寬/線距在25微米/25微米以下採用的雷射直接成像技術。

9、退感光乾膜、差分蝕刻去底銅:通過去底銅藥水將RCC基材上非線路地方的銅去掉,保留電鍍形成的導電圖形和線路,如圖10示。其中11和13形成的銅填充孔,12和14為導電線路。

圖形電鍍銅技術,針對基板中孔徑細小,產生“毛細現象”,導致孔內沉積銅層速度慢,線路沉積銅速度快,最終導致線路中銅層過厚的不足,該發明引入矽通孔技術的三元鍍銅體系。該體系採用含三元添加劑體系(為抑制劑、加速劑以及平整劑)的鍍銅溶液。溶液中,抑制劑因分子體積大,主要吸附在銅箔表面。加速劑因分子體積小,主要吸附在孔內。從而實現孔內銅沉積速率接近銅箔表面銅沉積速率,產生進而產生“孔底上移”的現象。最終達到“全銅填充盲埋孔”的積層法製作超高布線多層IC基板的目標。

10、多層高密度封裝基板製造流程,每增加一層,需重複1~8,該工藝也稱為積層法。

榮譽表彰

2017年12月11日,《一種高密度線路板的製造工藝》獲得第十九屆中國專利優秀獎。