HDI線路板是High Density Interconnector的英文簡寫, 高密度互連(HDI)製造是印製電路板行業中發展最快的一個領域。

基本介紹

- 中文名:HDI線路板

- 一階工藝::1+N+1

- 二階工藝::2+N+2

- 三階工藝::3+N+3

概述,HDI成像,HDI檢查,X射線檢查,膠的檢查,

概述

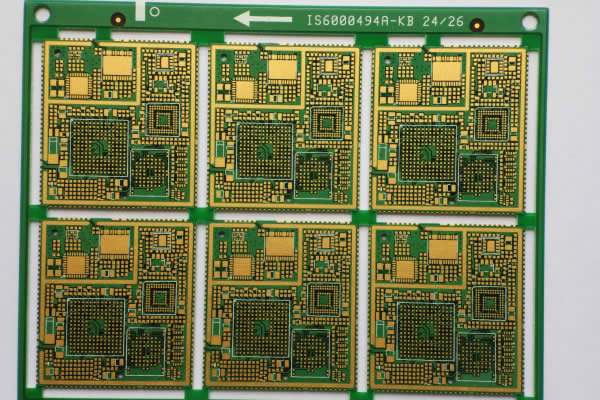

HDI是High Density Interconnector的英文簡寫, 高密度互連(HDI)製造是印製電路板行業中發展最快的一個領域。從1985年惠普推出的第一台32位計算機,到如今採用36個順序層壓多層印製板和堆疊式微型過孔的大客戶伺服器,HDI/微型過孔技術無疑是未來的PCB架構。器件間距更小、I/O管腳和嵌入式無源器件更多的大型ASIC和FPGA具有越來越短的上升時間和更高頻率,它們都要求更小的PCB特徵尺寸,這推動了對HDI/微型過孔的強烈需求。HDI工藝 國宏欣科技盲埋孔HDI板

國宏欣科技盲埋孔HDI板

國宏欣科技盲埋孔HDI板

國宏欣科技盲埋孔HDI板一階工藝:1+N+1

二階工藝:2+N+2

三階工藝:3+N+3

四階工藝:4+N+4

HDI成像

1.在達到低缺陷率和高產量的同時,能夠達到HDI常規的高精確性運行的穩定生產。例如:

*高級手機板,CSP節距小於0.5mm(連線[盤之間帶或不帶導線]

*板結構為3+n+3,每個面上有三個疊加導通孔(stacked via),*帶疊加導通孔的6到8層無鐵心印製板

在成像方面,此類設計要求環寬小於75µm,在有些情況下環寬甚至小於50µm。由於對位問題,這些不可避免地導致了低產量。另外,受微型化的驅動,線路和間距越來越細—滿足這個挑戰就要求改變傳統成像方法。這可以通過減少面板尺寸,或通過使用快門曝光機用幾個步驟(四個或六個)進行面板成像。這兩種方法都是通過減少材料變形的影響來得到更好的對位。改變面板尺寸導致了材料的高費用,使用快門曝光機導致了每天的低產量。這兩種方法都不能完全解決材料變形和減少照相版相關的缺陷,這包括印製批次/批量時照相版的實際變形。

2.通過每天印製要求數量的面板,達到要求的產量。如先前所述,要求的產量的相關數量應考慮到精確度要求中。要達到要求的產量,需要藉助自動控制來得到高產出率。

3.低成本運作。這是對任何批量生產廠家的主要要求。早期的LDI模式或是要求把傳統使用的乾膜換成更敏感的乾膜,從而達到更快的成像速度;或是根據LDI模式用到的光源,把乾膜換成不同的波段。在所有這些情況下,新的乾膜通常都會比廠家使用的傳統乾膜要貴。

4.與現有的工藝和生產方法兼容。批量生產的工藝和方法通常都被小心的規定,從而來符合批量生產的要求。對任何新成像方法的引進對現有的方法的變化都應該是最小。這包括對所用的乾膜變化最小、有能力進行阻焊膜各層的曝光、批量生產要求的可溯源功能和更多。

HDI檢查

X射線檢查

基於經驗,X射線對於BGA裝配不一定要強制使用。可是,它當然是手頭應該有的一個好工具,應該推薦對CSP 裝配使用它。X射線對檢查焊接短路非常好,但對查找焊接開路效果差一點。低成本的X射線機器只能往下看,對焊接短路的檢查是足夠的。可以將檢查中的物體傾斜的X射線機器對檢查開路比較好。

膠的檢查

膠的分配是另一容易偏離所希望結果的複雜工藝。與錫膏印刷一樣,需要一個清晰定義和適當執行的工藝監測策略,以保持該工藝受控。推薦使用手工檢查膠點直徑。使用極差控制圖(X-bar R chart)來記錄結果。

在一個滴膠循環的前後,在板上滴至少兩個隔離的膠點來代表每一點直徑是一個好主意。這允許操作員比較帝膠循環期間的膠點品質。這些點也可以用來測量膠點直徑。膠點檢查工具相對不貴,基本上有攜帶型或台式測量顯微鏡。還不知道有沒有專門設計用於膠點檢查的自動設備。一些自動光學檢查(AOI, automated optical inspection)機器可以調整用來完成這個任務,但可能是大材小用。

最初產品(first-article)的確認。公司通常對從裝配線上下來的第一塊板進行詳細的檢查,以證實機器的設定。這個方法慢、被動和不夠準確。常見到一塊複雜的板含有至少1000個元件,許多都沒有標記(值、零件編號等)。這使檢查困難。驗證機器設定(元件、機器參數等)是一個積極的方法。AOI可以有效地用於第一塊板的檢查。一些硬體與軟體供應商也提供送料器(feeder)設定確認軟體。

協調機器設定的驗證是一個工藝監測員的理想角色,他通過一張檢查表的幫助帶領機器操作員通過生產線確認過程。除了驗證送料器的設定之外,工藝監測員應該使用現有工具仔細地檢查最初的兩塊板。在回流焊接之後,工藝監測員應該進行對關鍵元件(密間距元件、BGA、極性電容等)快速但詳細的檢查。同時,生產線繼續裝配板。為了減少停機時間,在工藝監測員檢查最初兩塊回流之後的板的同時,生產線應該在回流之前裝滿板。這可能有點危險,但是通過驗證機器設定可以獲得這樣做的信心。