專利背景

在模具加工製造領域中,廣泛採用的是通過複合材料模具加工的方法來成型碳纖維產品,複合材料模具的模具多採用鑄鐵模具和玻璃鋼型面模具的兩種,鑄鐵模具是將一整塊型面拆分為多個部分分別進行製作,而後將其拼合進行手工焊接成整體,或採用鑄造方式直接鑄出整體,再將其型面進行數控加工處理,而玻璃鋼型面的模具則是其型面上覆蓋有常溫固化後的玻璃鋼,其背面採用方管焊接加強以構成模具,這些複合材料模具存在的問題是:鑄鐵模具由於採用手工拼合焊接或整體鑄造,進行型面處理後表面質量仍然較差,只能生產對精度要求不高的產品,而且存在模具重量重,散熱慢的缺點,而型面精度較高的玻璃鋼模具其在生產過程中模具加熱溫度需控制在80攝氏度以內,否則溫度過高后,整個玻璃鋼型面易受熱產生變形,進而影響產品的成型質量。

發明內容

專利目的

《一種複合材料模具及其製造方法》的首要目的是提供一種加工精度高且避免型面高溫變形的輕質複合材料模具。

技術方案

《一種複合材料模具及其製造方法》包括由多層鋁蜂窩板層疊黏合組成的鋁蜂窩坯塊,鋁蜂窩坯塊在其層壓方向上的一個面上固設有一個底座,鋁蜂窩坯塊的另一個面上形成模壓面,模壓面上敷設有由樹脂層高溫固化後加工形成的型面。

該發明的複合材料模具的主要優點在於:該發明的複合材料模具可以實現在高溫下生產產品的高精度要求,由於高溫固化後的樹脂其熱收縮率低於鑄鐵模,其產品的精度可以做的更高。而作為模具基體的多層鋁蜂窩板結構使該發明的模具重量輕,強度高,成本也較低。

該發明的再一個目的就是提供一種生產上述模具的製造方法,上述模具製造方法包括以下步驟:提供一塊底座,在底座上層壓多層鋁蜂窩板構成的鋁蜂窩坯塊,各鋁蜂窩板間及底座與鋁蜂窩板間均通過黏合材料互相黏合;將鋪好的鋁蜂窩坯塊最上層放上壓重塊後放入加熱爐整體固化;在所述的鋁蜂窩坯塊相對底座的層壓方向另一個面加工形成模壓面;在鋁蜂窩坯塊的模壓面上敷設樹脂層;將敷設好樹脂層的鋁蜂窩坯塊放入加熱爐進行樹脂層固化並在其固化後加工樹脂層形成型面。

改善效果

通過《一種複合材料模具及其製造方法》的模具製造方法,可以簡便而高效的製造出上述的複合材料模具。

附圖說明

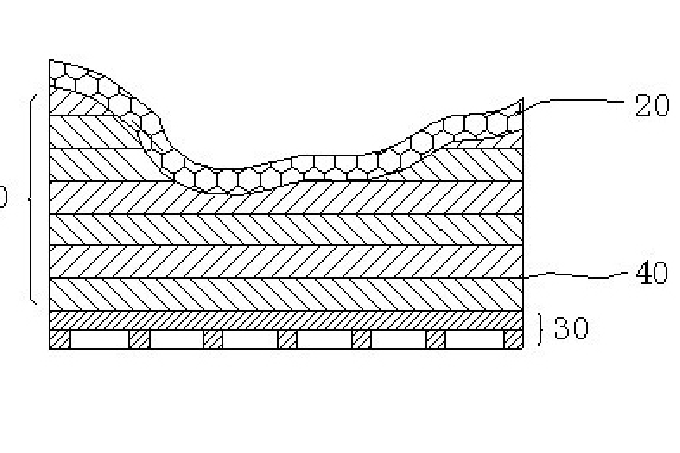

圖1是《一種複合材料模具及其製造方法》的結構示意圖;

圖2是鋁蜂窩坯塊的結構示意圖;

圖3是底座的結構示意圖。

技術領域

《一種複合材料模具及其製造方法》屬於模具加工製造領域,具體涉及一種複合材料模具及其製造方法。

權利要求

1.《一種複合材料模具及其製造方法》所述的複合材料模具包括由多層鋁蜂窩板層疊黏合組成的鋁蜂窩坯塊(10),所述的鋁蜂窩坯塊(10)在其層壓方向上的一個面上固設有一個底座(30),所述的鋁蜂窩坯塊(10)在其層壓的另一個面上形成模壓面,所述模壓面上敷設有由樹脂層(20)高溫固化後加工形成的型面,所述的底座(30)包括鋁板(31),所述的鋁板(31)固設在框架(32)上,鋁蜂窩坯塊(10)固設在鋁板(31)上。

2.根據權利要求1所述的複合材料模具,其特徵在於:所述的樹脂層(20)位於模壓面以上部分其構成的型面厚度為20毫米以上。

3.一種如權利要求1所述複合材料模具的製造方法,其特徵在於,它包括以下步驟:提供一塊底座(30),在底座(30)上層壓多層鋁蜂窩板構成的鋁蜂窩坯塊(10),各鋁蜂窩板間及底座(30)與鋁蜂窩板間均通過黏合材料(40)互相黏合;將鋪好的鋁蜂窩坯塊(10)最上層放上壓重塊後放入加熱爐整體固化;在所述的鋁蜂窩坯塊(10)相對底座(30)的層壓方向另一個面加工形成模壓面;在鋁蜂窩坯塊(10)的模壓面上敷設樹脂層(20);將敷設好樹脂層(20)的鋁蜂窩坯塊(10)放入加熱爐進行樹脂層固化並在其固化後加工樹脂層(20)形成型面。

4.根據權利要求3所述的模具製造方法,其特徵在於:所述的樹脂層(20)材料為高溫固化樹脂。

5.根據權利要求3所述的模具製造方法,其特徵在於:所述的黏合材料(40)為高溫固化膠膜。

6.根據權利要求3所述的模具製造方法,其特徵在於:所述的模具放入加熱爐後,加熱爐內溫度逐漸升高至200攝氏度後持續1小時再按照降低至室溫冷卻,其升溫曲線呈階梯狀。

7.根據權利要求3所述的模具製造方法,其特徵在於:所述的模壓面及樹脂層(20)所構成的型面均為數控工具機加工而成。

8.根據權利要求3所述的模具製造方法,其特徵在於:所述的鋪設的樹脂層(20)位於模壓面以上部分其厚度為25毫米以上。

實施方式

《一種複合材料模具及其製造方法》包括由多層

鋁蜂窩板層疊黏合組成的鋁蜂窩坯塊10,鋁蜂窩坯塊10在其層壓方向上的一個面上固設有一個底座30,所述鋁蜂窩坯塊10在其層壓的另一個面上形成模壓面,所述模壓面上敷設有由樹脂層20高溫固化後加工形成的型面。進一步的,作為鋁蜂窩坯塊的平面支撐機構,為使底座30更穩固,底座30包括鋁板31,所述鋁板31固設在框架32上,如圖3,圖3也就是圖1的仰視圖所示出的底座30的結構。所述鋁板31為14毫米厚鋁板在平面上校平而得,所述框架32則為多個鋁管相互固接架構而成,鋁管可選用多種,只要不影響底座30整體的強度和穩定性即可。框架32與鋁板31間可用發泡膠黏結或螺栓固接等方式。

為避免型面在加工產品時由於過薄而產生變形或裂紋等缺陷,樹脂層20位於模壓面以上部分其構成的型面厚度為20毫米以上。

為更簡便而高效的製造出上述複合材料模具,該發明提供了一種上述複合材料模具的製造方法,它包括以下步驟:

提供底座30,在底座30上層壓多層鋁蜂窩板構成的鋁蜂窩坯塊10,各鋁蜂窩板間及底座30與鋁蜂窩板間均通過黏合材料40互相黏合;將鋪好的鋁蜂窩坯塊10最上層放上壓重塊,使得每一層的鋁蜂窩板和黏合材料40均緊密貼合,而後放入加熱爐內整體固化,加熱爐內溫場要均勻;在所述的鋁蜂窩坯塊10相對底座30的層壓方向另一個面形成模壓面,即為初步的鋁蜂窩型面;在清潔模壓面後,在其表面上敷設樹脂層20,用手輕輕按壓樹脂塊,使樹脂塊稍稍嵌入鋁蜂窩中(嵌入深度約5毫米),每塊樹脂塊間不能有間隙,孔眼,以防止模具表面漏氣;將敷設好樹脂層20的鋁蜂窩坯塊10放入加熱爐內(爐內溫場均勻)進行樹脂層固化並在其固化後加工樹脂層20形成型面,即為最終的高溫固化樹脂型面。

進一步的,為保證樹脂層20本身的高溫固化性以及為避免後期生產時型面在高溫下產生形變,選用的樹脂層20材料為高溫固化樹脂,其固化後硬度為250HBS以上,以滿足加工要求,該發明優選方案為選用RP4040樹脂。

更進一步的,為保證各蜂窩板間以及蜂窩板和底座30間在高溫下的黏合穩固,選用的黏合材料40為高溫固化膠膜,該發明優選方案為選用SY-14C膠膜。

將模具放入加熱爐後,加熱爐內溫度逐漸升高至200攝氏度後持續1小時再降低至室溫冷卻,其升溫曲線呈階梯狀。

為滿足該發明的模具型面的高精度要求,模壓面及樹脂層20所構成的型面均為數控工具機加工而成,即鋁蜂窩坯塊10上初步的鋁蜂窩型面以及後期的高溫固化樹脂型面均通過數控工具機加工而成。

進一步的,為滿足上述的20毫米型面厚度以及在後續數控工具機加工加工時能留有相應的加工餘量,鋪設的樹脂層20位於模壓面以上部分其厚度為25毫米以上。

榮譽表彰

2017年6月22日,《一種複合材料模具及其製造方法》獲得安徽省第五屆專利獎優秀獎。