專利背景

聚醚醚酮(PEEK)樹脂是一種性能優異的特種工程塑膠,與其他特種工程塑膠相比具有諸多顯著優勢,特點如:耐高溫、機械性能優異、自潤滑性好、耐化學品腐蝕、阻燃、耐剝離性、耐輻照性、絕緣性穩定、耐水解和易加工等,在航空航天、汽車製造、電子電氣、醫療和食品加工等領域廣泛套用。

聚醚醚酮(PEEK)樹脂的性能優異,套用廣,PEEK樹脂最早在航空航天領域獲得套用,替代

鋁和其他金屬材料製造各種飛機零部件。汽車工業中由於PEEK樹脂具有良好的耐摩擦性能和機械性能,用作製造發動機內罩的原材料,用其製造的

軸承、墊片、密封件、離合器齒環等各種零部件在汽車的傳動、剎車和空調系統中被廣泛採用。PEEK樹脂是理想的電絕緣體,在高溫、高壓和高濕度等惡劣的工作條件下,仍能保持良好的電絕緣性能,因此電子信息領域逐漸成為PEEK樹脂第二大套用領域,在化工機械領域可製造輸送超純水的管道、閥門和泵;在半導體工業中,常用來製造晶圓承載器、電子絕緣膜片以及各種連線器件。作為一種半結晶的工程塑膠,PEEK不溶於濃硫酸外的幾乎所有溶劑,因而常用來製作壓縮機閥片、活塞環、密封件和各種化工用泵體、閥門部件。

為了進一步滿足製造高精度、耐熱、耐磨損、抗疲勞和抗衝擊零部件的要求,對PEEK進行共混、填充、纖維複合等增強改性處理,可以得到性能更加優異的PEEK複合材料。PEEK與聚醚共混後的複合材料,在具有良好力學性能的同時,又使阻燃性能得到了提高;在PEEK中加入專用酚醛樹脂製成的材料,具有特殊的抗摩擦性能;PEEK與聚四氟乙烯共混製成的複合材料,在保持PEEK的高強度、高硬度的同時,還具有突出的耐磨性,可用於製造滑動軸承、密封環等機械零部件;與碳纖維和玻璃纖維等多種纖維進行改性增強,可製成高性能的纖維增強的PEEK複合材料,具有優異的抗蠕變、耐濕熱、耐老化和抗衝擊性能,還可大幅度提高材料的拉伸和彎曲強度;在PEEK中加入晶須材料,可提高材料的硬度、剛性及尺寸穩定性,用於製造大型石化生產線上的氫氣壓縮機和石油氣壓縮機的環狀、網狀閥片等。

閥門和

管道在工業輸運中十分重要,其密封問題值得重視,否則跑、冒、滴、漏浪費資源會非常嚴重,隨著世界各國對環保要求也越來越高,節省能源、提高輸運效率、杜絕浪費是必須的要求。2008年1月前已有技術中,閥門的閥座材料等密封件大部分採用聚四氟乙烯、

尼龍、石墨、碳纖維/玻璃纖維填充聚四氟乙烯複合材料、不鏽鋼等材料。其優缺點都很明顯:聚四氟乙烯材料耐腐蝕性好,摩擦係數小,對閥門的扭矩也小,但耐溫差,長期使用溫度≤200℃,而且易蠕變導致泄漏;石墨材料耐高溫,比重輕,但不耐壓,易破碎導致泄漏;尼龍材料抗壓、硬度好,價格相對便宜,但耐腐蝕遠不如聚四氟乙烯,耐溫也相對低於聚四氟乙烯;碳纖維/玻璃纖維填充聚四氟乙烯複合材料比純聚四氟乙烯材料耐壓、耐磨損、耐溫有所提高,但因為該材料的樹脂基材70份仍然是氟樹脂,它溫度只能在≤250℃工作,長期使用溫度≤200℃,而且耐水解性差;金屬材料,例如不鏽鋼、耐溫、耐壓、耐腐蝕性較好,但摩擦係數大、比重大,不能恢復彈性,密封效果不好。

聚醚醚酮的性能好,但其成本高,因此須保持耐腐蝕、耐溫、耐壓的聚醚醚酮優異性能的前提下,還須進一步提高機械性能,提高耐壓和耐磨損的強度,同時降低成本的聚醚醚酮的複合材料的制口和製備工藝還未被提出。

發明內容

專利目的

《聚醚醚酮複合材料、製備方法及密封件的套用》的目的是,提出一種聚醚醚酮複合材料、製備方法及密封件套用,保持聚醚醚酮原有的耐腐蝕、耐溫、耐壓的優異性能,又進一步提高機械性能,尤其是提高耐壓和耐磨損的強度,同時降低成本的,更有利於該材料的使用與推廣。

該發明目的還在於:密封件套用中採用金屬增強聚醚醚酮複合材料製作而成的閥座等密封件,解決流體工程中的控制系統密封。該發明的目的還在於:提供一種既耐壓、耐高溫,長期使用溫度260℃,耐水解性好,同時耐腐蝕、抗蠕變。完全可以滿足國際國內的各種閥門閥座密封件的需求。

技術方案

《聚醚醚酮複合材料、製備方法及密封件的套用》的技術解決方案是:聚醚醚酮複合材料,由聚醚醚酮、納米粒子、填充材料、助劑材料組成,按重量計算,其組成如下:聚醚醚酮粉75~95份、納米粒子5~10份、填充材料10~20份、助劑2~5份。

所述填充材料是:玻璃纖維、碳纖維、石英粉、二硫化鉬或碳粉,玻璃纖維或碳纖維可以添加石英粉、二硫化鉬或碳粉之一種、二種或兩種,所述比例均為重量比。玻璃纖維或碳纖維也可以混合填充。

該發明另可添加助劑:聚全氟乙丙烯或聚苯硫醚或添加氟塑膠(如聚四氟乙烯或偏氟乙烯材料)2~10份。所述納米材料是納米無機粒子,採用天然黏土為原料,主要成份為SiO2、Al2O3、MgO,經過提純、乳化、離子交換、吸附及接枝等數次化學反應處理,製備出具有一維納米結構的結晶型、增強型的粉體。納米材料增強改性聚醚醚酮密封件的製備方法依次包括以下步驟(見表1),也可以採用純的納米SiO2、Al2O3或MgO。

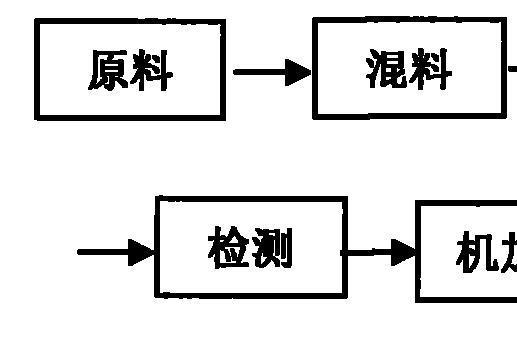

聚醚醚酮複合材料的製備方法:採用模壓成型的方法:按上述配方配料;混料,按設計要求將配好的料倒入自動混料機,進行混料且混勻,混料時間在0.5~3分鐘,混料機轉速為2000±1000轉/分;壓制,將混勻後的原粉料加入模具型腔內,室溫或略加溫的條件下,(一般以20兆帕/分鐘的速度加壓),表壓達到10~50兆帕/平方厘米,開始逐步放氣,然後保壓6±4分鐘,預製品成型;將壓制好的預製品,放入專用燒結爐內,按如下燒結工藝參數進行燒結:以6±1小時緩慢均勻升溫至390±25C°;並保溫4±1小時;並6±1小時從390±25C°緩慢均勻降至室溫。

該發明工藝的改進還包括:再經過二次退火處理,用以消除材料應力變形,溫度200℃±20℃,時間2±1小時。

聚醚醚酮複合材料的製備方法:採用注塑成型,其步驟如下:乾燥,將聚醚醚酮顆粒狀原料進行乾燥,入空氣循環爐中150℃±5℃烘2~3小時;注塑成型機的加料口溫度應該保持在70℃~100℃之間;澆口套的溫度控制在340℃以上。

該發明聚醚醚酮複合材料製作各種閥門密封件。聚醚醚酮複合材料密封件的套用:密封件的骨架採用金屬件,外裹該發明所述複合材料1-3毫米。

技術方案

《聚醚醚酮複合材料、製備方法及密封件的套用》聚醚醚酮複合材料製作各種閥門密封件具備抗蠕變、耐腐蝕、耐溫、耐壓等特點,進一步提高了機械性能,尤其是提高耐壓和耐磨損的強度,同時降低成本10~20%,更有利於該材料的使用與推廣。尤其是完全滿足閥門和管道不泄漏的要求,對整機的可靠性、安全性起到非常重要的作用。要發明用金屬增強聚醚醚酮複合材料製作而成的閥座密封件,主要解決流體工程中的控制系統密封。該發明的長期使用溫度260℃,耐水解性好,同時耐腐蝕、抗蠕變。完全可以滿足國際國內的閥門閥座密封件的需求。

附圖說明

圖1是《聚醚醚酮複合材料、製備方法及密封件的套用》工藝過程框圖;

圖2是該發明燒結升溫曲線;

圖3是該發明另一燒結升溫曲線;

圖4是該發明密封件的截面結構示意圖。

技術領域

《聚醚醚酮複合材料、製備方法及密封件的套用》涉及一種聚醚醚酮複合材料、密封件套用及製備方法,尤其是納米材料增強改性聚醚醚酮密封件(KT-PEEK)及製備方法,屬於密封材料製品領域。

權利要求

1.聚醍醍酮複合材料,其特徵是由聚醍醍酮粉75〜95份、納米粒子5〜10份、填充材料10〜20份、助劑2〜5份組成,且按重量計算;填充材料為石英粉、二硫化鑰或碳粉與玻璃纖維或碳纖維混合填充;所述助劑是聚全氟乙丙烯;納米粒子採用純的納米SiO2·Al2O3或MgO。

2.根據權利要求1所述的聚醍醍酮複合材料的製備方法,其特徵是採用模壓成型的方法:按聚醍醍酮粉75〜95份、納米粒子5〜10份、填充材料10〜20份、助劑2〜5份的配方配料、混料;將配好的料倒入自動混料機,混料混勻,混料時間在0.5-3分鐘,混料機轉速為1000-3000轉/分;壓制,將混勻後的原粉料加入模具型腔內,室溫或略加溫的條件下,表壓達到10〜50兆帕/平方厘米,開始逐步放氣,然後保壓2-10分鐘,預製品成型;將壓制好的預製品,放入專用燒結爐內,按如下燒結工藝參數進行燒結:以5-7小時緩慢均勻升溫至390±25℃;並保溫3-5小時;並5-7小時從390±25℃緩慢均勻降至室溫。

3.由權利要求2所述的聚醍醍酮複合材料的製備方法,其特徵是經過二次退火處理,用以消除材料應力變形,二次退火的溫度200℃±20℃,時間2±1小時。

實施方式

操作內容

1、①配料:在常溫下將多種原料先乾燥去濕處理,按配方要求進行自動稱量,配料結束檢驗合格後轉入混料。②混料:將配好的料倒入高速混料機進行混料,混料時間1~2分鐘,轉速2000轉/分左右,一定要混料均勻。③壓制:將混勻後原粉料倒入模具的模腔內,在常溫下,以20兆帕/分鐘的速度加壓成型,保壓壓力30兆帕/分鐘,保壓時間3~10分鐘。④燒結:將預製品放入燒結爐燒結,燒結參數曲線見表一,讓製品達到結晶狀態,燒結完畢後,取出製品。

《聚醚醚酮複合材料、製備方法及密封件的套用》納米材料增強改性聚醚醚酮密封件材料的主要性能(表1)

實施案例

實施例1:製作密封件195/Φ145×17尺寸產品30隻,總量10千克。

1、原料配方:聚醚醚酮粉7.5千克、納米粒子1千克、聚全氟乙丙烯或

聚苯硫醚0.5千克玻璃纖維1千克(纖維直徑6~12微米,長徑比在3:1~11:1)。

2、混合:採用高速混料機混合,混合速度2000轉/分,混合時間2分鐘。

3、如上述條件壓製成型,用氣體載熱燒結法燒結,燒結最高溫度380±10℃,保溫3小時,升降溫速度50~80℃/H。

4、二次退火處理,消除材料應力變形,溫度200℃±20℃,時間2小時。

5、檢測尺寸後進行機加工。

實施例2:採用炭纖維添加至2千克完全可以製成製品,並達到並超過上述實施例的性能。

實施例3:密封件採用金屬骨架材料更好,可以節省《聚醚醚酮複合材料、製備方法及密封件的套用》複合材料。降低成本。

方法實施例

(一)模壓成型:

1、配料,聚醚醚酮65~90份,玻璃纖維10~30份,聚四氟乙烯2~10份,

二硫化鉬5~10份,碳纖維10~30份。以上比例為重量比。

2、混料,按設計要求將配好的料倒入自動混料機,進行混料且混勻,混料時間在0.5~1分鐘,混料機轉速為2000轉/分。

3、壓制,將混勻後的原粉料加入模具型腔內,室溫20±5℃條件下,以20兆帕/分鐘的速度加壓,表壓達到50兆帕/平方厘米,開始逐步放氣,然後保壓6分鐘,預製品成型。

4、將壓制好的預製品,放入專用燒結爐內,按下圖1燒結工藝參數進行燒結。

5、將預成品燒結成品後,初步檢驗合格再由機械加工至所需的尺寸,最終檢驗合格出廠。

(二)注塑成型:

1、乾燥,將聚醚醚酮顆粒狀原料進行乾燥,因為該料會吸收0.5份W/W大氣水分,導致注塑氣孔,為了獲得最佳效果,水分少於0.02wt%。方法:將料放入空氣循環爐中150℃±5℃烘2~3小時。

2、料筒溫度:注塑成型機的料筒相連的柱狀加熱器必須達到400℃,為完成正確的料斗加料,加料口溫度應該保持在70℃~100℃之間。

3、噴嘴與閉鎖系統

在正常的操作過程中,整個循環周期的大部分時間內料筒的噴嘴和澆口套都會相互接觸。澆口套的溫度明顯低於熔融物和噴嘴。如果溫度降到340℃以下,料很快固化,因此需要將足夠大的加熱器安裝在噴嘴處,以防止降溫和產生“注塑冷料”。

4、注射和鎖模力

製品和流道在分型面上的投影面積,決定了在最大射出壓力下,防止模具之張開所需的鎖模力。典型值65~140兆帕。

《聚醚醚酮複合材料、製備方法及密封件的套用》注塑工藝方法與要求可參照其它熱塑性塑膠。

實施如圖4製作尺寸Φ181/Φ158×13.8。

該產品達到的技術指標如下,見表2。

榮譽表彰

2013年,《聚醚醚酮複合材料、製備方法及密封件的套用》獲得第八屆江蘇省專利項目獎優秀獎。