歷史

複合材料使用的歷史可以追溯到古代。從古至今沿用的稻草或麥秸增強粘土和已使用上百年的

鋼筋混凝土均由兩種材料複合而成。20世紀40年代,因航空工業的需要,發展了玻璃纖維增強塑膠(俗稱

玻璃鋼),從此出現了複合材料這一名稱。50年代以後,陸續發展了碳纖維、石墨纖維和硼纖維等高強度和高模量

纖維。70年代出現了芳綸纖維和碳化矽纖維。這些高強度、高模量纖維能與合成樹脂、

碳、

石墨、

陶瓷、

橡膠等非金屬基體或

鋁、

鎂、

鈦等金屬基體複合,構成各具特色的複合材料。

現代高科技的發展離不開複合材料,複合材料對現代科學技術的發展,有著十分重要的作用。複合材料的研究深度和套用廣度及其生產發展的速度和規模,已成為衡量一個國家科學技術先進水平的重要標誌之一。進入21世紀以來,全球複合材料市場快速增長,亞洲尤其中國市場增長較快。2003~2008年間中國年均增速為15%,印度為9.5%,而歐洲和北美年均增幅僅為4%。

60年代,為滿足航空航天等尖端技術所用材料的需要,先後研製和生產了以高性能纖維(如碳纖維、硼纖維、芳綸纖維、碳化矽纖維等)為增強材料的複合材料,其比強度大於4×10厘米(cm),比模量大於4×10cm。為了與第一代玻璃纖維增強樹脂複合材料相區別,將這種複合材料稱為

先進複合材料。按基體材料不同,

先進複合材料分為樹脂基、金屬基和陶瓷基複合材料。其使用溫度分別達250~350℃、350~1200℃和1200℃以上。

先進複合材料除作為結構材料外,還可用作功能材料,如梯度復 合材料(材料的化學和結晶學組成、結構、空隙等在空間連續梯變的功能複合材料)、機敏複合材料(具有感覺、處理和執行功能,能適應環境變化的功能複合材料)、仿生複合材料、隱身複合材料等。

第五代戰機複合材料

第五代戰機複合材料2007年中國(大陸)行業中,複合材料玻璃纖維產量160萬噸,其中115.5萬噸用於玻璃鋼(FRP)工業;不飽和聚酯樹脂(UPR)產量135萬噸,其中68.8萬噸用於玻璃鋼領域、占51%;乙烯基樹脂產量12640噸,膠衣樹脂產量15870噸。

2008年我國複合材料整個行業全年經濟運行平穩,產量增長達12%左右。行業規模以上企業全年實現工業增加值86.7億元,工業總產值258億元,新產品產值11.6億元,銷售產值253億元。

現階段,我國玻璃鋼、複合材料行業面臨一個新的大發展時期,如城市化進程中大規模的市政建設、新能源的利用和大規模開發、環境保護政策的出台、汽車工業的發展、大規模的鐵路建設、大飛機項目等。在巨大的市場需求牽引下,複合材料產業的發展將有很廣闊的發展空間。

從2010年年初起,國家發改委、科技部、財政部、工信部四部委聯合制定下發了《關於加快培育戰略性新興產業的決定》代擬稿,經過半年的意見徵求,主要領域從7個擴為9個,其中“新材料”中分列了特種功能和高性能複合材料兩項。

在“十大產業振興規劃”之後,“戰略性新興產業”已經被認為是振興經濟的又一重大舉措,此後的政府大規模投資也被市場普遍期待,所以這也被認為是繼國家“4萬億”投資計畫之後又一個大型產業投資計畫。

分類

複合材料是一種混合物。在很多領域都發揮了很大的作用,代替了很多傳統的材料。複合材料按其組成分為金屬與金屬複合材料、非金屬與金屬複合材料、非金屬與非金屬複合材料。按其結構特點又分為:①纖維增強複合材料。將各種纖維增強體置於基體材料內複合而成。如纖維增強塑膠、纖維增強金屬等。②夾層複合材料。由性質不同的表面材料和芯材組合而成。通常面材強度高、薄;芯材質輕、強度低,但具有一定剛度和厚度。分為實心夾層和蜂窩夾層兩種。③細粒複合材料。將硬質細粒均勻分布於基體中,如彌散強化合金、金屬陶瓷等。④混雜複合材料。由兩種或兩種以上增強相材料混雜於一種基體相材料中構成。與普通單增強相複合材料比,其衝擊強度、疲勞強度和斷裂韌性顯著提高,並具有特殊的熱膨脹性能。分為層內混雜、層間混雜、夾芯混雜、層內/層間混雜和超混雜複合材料。

複合材料主要可分為結構複合材料和功能複合材料兩大類。

結構複合材料是作為承力結構使用的材料,基本上由能承受載荷的增強體組元與能連線增強體成為整體材料同時又起傳遞力作用的基體組元構成。增強體包括各種玻璃、陶瓷、碳素、高聚物、金屬以及天然纖維、織物、晶須、片材和顆粒等,基體則有高聚物(樹脂)、金屬、陶瓷、玻璃、碳和水泥等。由不同的增強體和不同基體即可組成名目繁多的結構複合材料,並以所用的基體來命名,如高聚物(樹脂)基複合材料等。結構複合材料的特點是可根據材料在使用中受力的要求進行組元選材設計,更重要是還可進行複合結構設計,即增強體排布設計,能合理地滿足需要並節約用材。

功能複合材料一般由功能體組元和基體組元組成,基體不僅起到構成整體的作用,而且能產生協同或加強功能的作用。功能複合材料是指除機械性能以外而提供其他物理性能的複合材料。如:

導電、超導、半導、磁性、壓電、阻尼、吸波、透波、

磨擦、禁止、阻燃、防熱、吸聲、隔熱等凸顯某一功能。統稱為功能複合材料。功能複合材料主要由功能體和增強體及基體組成。功能體可由一種或以上功能材料組成。多元功能體的複合材料可以具有多種功能。同時,還有可能由於複合效應而產生新的功能。多功能複合材料是功能複合材料的發展方向。

複合材料也可分為常用和先進兩類。

常用複合材料如玻璃鋼,便是用玻璃纖維等性能較低的增強體與普通高聚物(樹脂)構成。由於它的價格低廉,得以大量發展,已廣泛用於船舶、車輛、化工管道和貯罐、建築結構、體育用品等方面。

先進複合材料指用高性能增強體如碳纖維、芳綸等於高性能耐熱高聚物構成的複合材料,後來又把金屬基、陶瓷基和碳(石墨)基以及功能複合材料包括在內。它們的性能雖然優良,但價格相對較高,主要用於國防工業、航空航天、精密機械、深潛器、機器人結構件和高檔體育用品等。

性能

複合材料中以纖維增強材料套用最廣、用量最大。其特點是比重小、比強度和比模量大。例如碳纖維與環氧樹脂複合的材料,其比強度和比模量均比鋼和鋁合金大數倍,還具有優良的化學穩定性、減摩耐磨、自潤滑、耐熱、耐疲勞、耐蠕變、消聲、電絕緣等性能。石墨纖維與樹脂複合可得到熱膨脹係數幾乎等於零的材料。纖維增強材料的另一個特點是各向異性,因此可按

製件不同部位的強度要求設計纖維的排列。以碳纖維和碳化矽纖維增強的鋁基複合材料,在500℃時仍能保持足夠的強度和模量。碳化矽纖維與鈦複合,不但鈦的耐熱性提高,且耐磨損,可用作發動機風扇葉片。碳化矽纖維與陶瓷複合, 使用溫度可達1500℃,比超合金渦輪葉片的使用溫度(1100℃)高得多。碳纖維增強碳、石墨纖維增強碳或石墨纖維增強石墨,構成耐燒蝕材料,已用於太空飛行器、火箭飛彈和原子能反應堆中。非金屬基複合材料由於密度小,用於汽車和飛機可減輕重量、提高速度、節約能源。用碳纖維和玻璃纖維混合製成的複合材料片彈簧,其剛度和承載能力與重量大5倍多的鋼片彈簧相當。

再生樹脂複合材料

再生樹脂複合材料成型方法

複合材料的成型方法按基體材料不同各異。樹脂基複合材料的成型方法較多,有手糊成型、噴射成型、纖維纏繞成型、模壓成型、拉擠成型、RTM成型、熱壓罐成型、隔膜成型、遷移成 型、反應注射成型、軟膜膨脹成型、衝壓成型等。

金屬基複合材料成型方法分為固相成型法和液相成型法。前者是在低於基體熔點溫度下,通過施加壓力實現成型,包括擴散焊接、粉末冶金、熱軋、熱拔、熱等靜壓和爆炸焊接等。後者是將基體熔化後,充填到增強體材料中,包括傳統鑄造、真空吸鑄、真空反壓鑄造、擠壓鑄造及噴鑄等、陶瓷基複合材料的成型方法主要有固相燒結、化學氣相浸滲成型、化學氣相沉積成型等。

複合材料電纜支架

複合材料電纜支架套用

套用領域

複合材料的主要套用領域有:①航空航天領域。由於複合材料熱穩定性好,比強度、比剛度高,可用於製造飛機機翼和前機身、衛星天線及其支撐結構、太陽能電池翼和外殼、大型運載火箭的 殼體、發動機殼體、太空梭結構件等。②汽車工業。由於複合材料具有特殊的振動阻尼特性,可減振和降低噪聲、抗疲勞性能好,損傷後易修理,便於整體成形,故可用於製造汽車車身、受力構件、傳動軸、發動機架及其內部構件。③化工、紡織和機械製造領域。有良好耐蝕性的碳纖維與樹脂基體複合而成的材料,可用於製造化工設備、紡織機、造紙機、複印機、高速工具機、精密儀器等。④醫學領域。碳纖維複合材料具有優異的力學性能和不吸收X射線特性,可用於製造醫用X光機和矯形支架等。碳纖維複合材料還具有生物組織相容性和血液相容性,生物環境下穩定性好,也用作生物醫學材料。此外,複合材料還用於製造體育運動器件和用作建築材料等。

verton複合材料

verton複合材料發展和套用

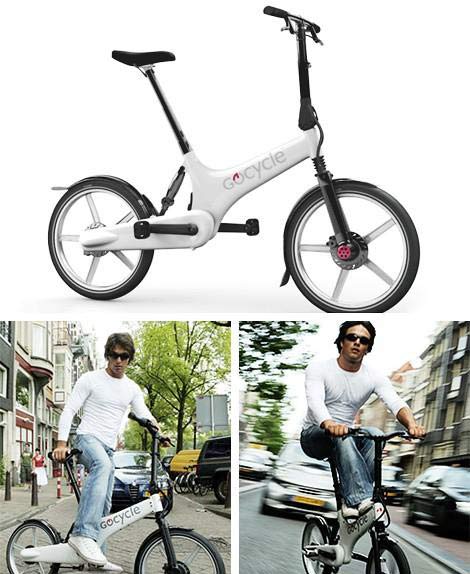

複合材料是指由兩種或兩種以上不同物質以不同方式組合而成的材料,它可以發揮各種材料的優點,克服單一材料的缺陷,擴大材料的套用範圍。由於複合材料具有重量輕、強度高、加工成型方便、彈性優良、耐化學腐蝕和耐候性好等特點,已逐步取代木材及金屬合金,廣泛套用於航空航天、汽車、電子電氣、建築、

健身器材等領域,在近幾年更是得到了飛速發展。

複合材料電纜支架

複合材料電纜支架隨著科技的發展,樹脂與玻璃纖維在技術上不斷進步,生產廠家的製造能力普遍提高,使得玻纖增強複合材料的價格成本已被許多行業接受,但玻纖增強複合材料的強度尚不足以和金屬匹敵。因此,碳纖維、硼纖維等增強複合材料相繼問世,使高分子複合材料家族更加完備,已經成為眾多產業的必備材料。目前全世界複合材料的年產量已達550多萬噸,年產值達1300億美元以上,若將歐、美的軍事航空航天的高價值產品計入,其產值將更為驚人。從全球範圍看,世界複合材料的生產主要集中在歐美和東亞地區。近幾年歐美複合材料產需均持續增長,而亞洲的日本則因經濟不景氣,發展較為緩慢,但中國尤其是中國內地的市場發展迅速。據世界主要複合材料生產商PPG公司統計,2000年歐洲的複合材料全球占有率約為32%,年產量約200萬噸。與此同時,美國複合材料在20世紀90年代年均增長率約為美國GDP增長率的2倍,達到4%~6%。2000年,美國複合材料的年產量達170萬噸左右。特別是汽車用複合材料的迅速增加使得美國汽車在全球市場上重新崛起。亞洲近幾年複合材料的發展情況與政治經濟的整體變化密切相關,各國的占有率變化很大。總體而言,亞洲的複合材料仍將繼續增長,2000年的總產量約為145萬噸,預計2005年總產量將達180萬噸。

從套用上看,複合材料在美國和歐洲主要用於航空航天、汽車等行業。2000年美國汽車零件的複合材料用量達14.8萬噸,歐洲汽車複合材料用量到2003年估計可達10.5萬噸。而在日本,複合材料主要用於住宅建設,如衛浴設備等,此類產品在2000年的用量達7.5萬噸,汽車等領域的用量僅為2.4萬噸。不過從全球範圍看,汽車工業是複合材料最大的用戶,今後發展潛力仍十分巨大,目前還有許多新技術正在開發中。例如,為降低發動機噪聲,增加轎車的舒適性,正著力開發兩層冷軋板間粘附熱塑性樹脂的減振鋼板;為滿足發動機向高速、增壓、高負荷方向發展的要求,發動機活塞、連桿、軸瓦已開始套用

金屬基複合材料。為滿足汽車輕量化要求,必將會有越來越多的新型複合材料將被套用到汽車製造業中。與此同時,隨著近年來人們對環保問題的日益重視,高分子複合材料取代木材方面的套用也得到了進一步推廣。例如,用植物纖維與廢塑膠加工而成的複合材料,在北美已被大量用作托盤和包裝箱,用以替代木製產品;而可降解複合材料也成為國內外開發研究的重點。

另外,納米技術逐漸引起人們的關注,納米複合材料的研究開發也成為新的熱點。以納米改性塑膠,可使塑膠的聚集態及結晶形態發生改變,從而使之具有新的性能,在克服傳統材料剛性與韌性難以相容的矛盾的同時,大大提高了材料的綜合性能。

增強材料

樹脂基複合材料採用的增強材料主要有玻璃纖維、碳纖維、芳綸纖維、超高分子量聚乙烯纖維等。

玻璃纖維

目前用於高性能複合材料的玻璃纖維主要有高強度玻璃纖維、石英玻璃纖維和高矽氧玻璃纖維等。由於高強度玻璃纖維性價比較高,因此增長率也比較快,年增長率達到10%以上。高強度玻璃纖維複合材料不僅套用在

軍用方面,近年來民用產品也有廣泛套用,如防彈頭盔、

防彈服、直升飛機

機翼、

預警機雷達罩、各種高壓壓力容器、

民用飛機直板、體育用品、各類耐高溫製品以及近期報導的性能優異的輪胎帘子線等。

石英玻璃纖維及高矽氧玻璃纖維屬於耐高溫的玻璃纖維,是比較理想的耐熱防火材料,用其增強酚醛樹脂可製成各種結構的耐高溫、耐燒蝕的複合材料部件,大量套用於火箭、飛彈的防熱材料。迄今為止,中國已經實用化的

高性能樹脂基複合材料用的碳纖維、芳綸纖維、高強度玻璃纖維三大增強纖維中,只有高強度玻璃纖維已達到國際先進水平,且擁有自主智慧財產權,形成了小規模的產業,現階段年產可達500噸。

碳纖維

碳纖維具有強度高、模量高、耐高溫、導電等一系列性能,首先在航空航天領域得到廣泛套用,近年來在運動器具和體育用品方面也廣泛採用。據預測,土木建築、交通運輸、汽車、能源等領域將會大規模採用工業級碳纖維。1997~2000年間,宇航用碳纖維的年增長率估計為31%,而工業用碳纖維的年增長率估計會達到130%。中國的碳纖維總體水平還比較低,相當於國外七十年代中、末期水平,與國外差距達20年左右。國產碳纖維的主要問題是性能不太穩定且離散係數大、無高性能碳纖維、品種單一、規格不全、連續長度不夠、未經表面處理、價格偏高等。

芳綸纖維

20世紀80年代以來,荷蘭、日本、前蘇聯也先後開展了芳綸纖維的研製開發工作。日本及俄羅斯的芳綸纖維已投入市場,年增長速度也達到20%左右。芳綸纖維比強度、比模量較高,因此被廣泛套用於航空航天領域的高性能複合材料零部件(如火箭發動機殼體、飛機發動機艙、整流罩、方向舵等)、艦船(如航空母艦、核潛艇、遊艇、救生艇等)、汽車(如輪胎帘子線、高壓軟管、摩擦材料、高壓氣瓶等)以及耐熱運輸帶、體育運動器材等。

超高分子量聚乙烯纖維

超高分子量聚乙烯纖維的比強度在各種纖維中位居第一,尤其是它的抗化學試劑侵蝕性能和抗老化性能優良。它還具有優良的高頻聲納透過性和耐海水腐蝕性,許多國家已用它來製造艦艇的高頻聲納導流罩,大大提高了艦艇的探雷、掃雷能力。除在軍事領域,在汽車製造、船舶製造、醫療器械、體育運動器材等領域超高分子量聚乙烯纖維也有廣闊的套用前景。該纖維一經問世就引起了世界已開發國家的極大興趣和重視。

熱固性樹脂基複合材料

熱固性樹脂基複合材料是指以熱固性樹脂如不飽和聚酯樹脂、環氧樹脂、酚醛樹脂、乙烯基酯樹脂等為基體,以玻璃纖維、碳纖維、芳綸纖維、超高分子量聚乙烯纖維等為增強材料製成的複合材料。環氧樹脂的特點是具有優良的化學穩定性、電絕緣性、耐腐蝕性、良好的粘接性能和較高的機械強度,廣泛套用於化工、輕工、機械、電子、水利、交通、汽車、家電和宇航等各個領域。1993年世界環氧樹脂生產能力為130萬噸,1996年遞增到143萬噸,1997年為148萬噸,1999年150萬噸,2003年達到180萬噸左右。中國從1975年開始研究環氧樹脂,據不完全統計,目前中國環氧樹脂生產企業約有170多家,總生產能力為50多萬噸,設備利用率為80%左右。酚醛樹脂具有耐熱性、耐磨擦性、機械強度高、電絕緣性優異、低發煙性和耐酸性優異等特點,因而在複合材料產業的各個領域得到廣泛的套用。1997年全球酚醛樹脂的產量為300萬噸,其中美國為164萬噸。中國的產量為18萬噸,進口4萬噸。乙烯基酯樹脂是20世紀60年代發展起來的一類新型熱固性樹脂,其特點是耐腐蝕性好,耐溶劑性好,機械強度高,延伸率大,與金屬、塑膠、混凝土等材料的粘結性能好,耐疲勞性能好,電性能佳,耐熱老化,固化收縮率低,可常溫固化也可加熱固化。南京金陵帝斯曼樹脂有限公司引進荷蘭Atlac系列強耐腐蝕性乙烯基酯樹脂,已廣泛用於貯罐、容器、管道等,有的品種還能用於防水和熱壓成型。南京聚隆複合材料有限公司、上海新華樹脂廠、南通明佳聚合物有限公司等廠家也生產乙烯基酯樹脂。

1971年以前中國的熱固性樹脂基複合材料工業主要是軍工產品,70年代後開始轉向民用。從1987年起,各地大量引進國外先進技術如池窯拉絲、短切氈、表面氈生產線及各種牌號的聚酯樹脂(美、德、荷、英、意、日)和環氧樹脂(日、德)生產技術;在成型工藝方面,引進了纏繞管、罐生產線、拉擠工藝生產線、SMC生產線、連續制板機組、樹脂傳遞模塑(RTM)成型機、噴射成型技術、樹脂注射成型技術及漁竿生產線等,形成了從研究、設計、生產及原材料配套的完整的工業體系,截止2000年底,中國

熱固性樹脂基複合材料生產企業達3000多家,已有51家通過ISO9000質量體系認證,產品品種3000多種,總產量達73萬噸/年,居世界第二位。產品主要用於建築、防腐、輕工、交通運輸、造船等工業領域。在建築方面,有內外牆板、透明瓦、冷卻塔、空調罩、風機、玻璃鋼水箱、衛生潔具、淨化槽等;在石油化工方面,主要用於管道及貯罐;在交通運輸方面,汽車上主要有車身、引擎蓋、保險槓等配件,火車上有車廂板、門窗、座椅等,船艇方面主要有氣墊船、救生艇、偵察艇、漁船等;在機械及電器領域如屋頂風機、軸流風機、電纜橋架、絕緣棒、積體電路板等產品都具有相當的規模;在航空航天及軍事領域,輕型飛機、尾翼、衛星天線、火箭噴管、防彈板、防彈衣、魚雷等都取得了重大突破。

熱塑性樹脂基複合材料

熱塑性樹脂基複合材料是20世紀80年代發展起來的,主要有長纖維增強粒料(LFP)、連續纖維增強預浸帶(MITT)和玻璃纖維氈增強型熱塑性複合材料(GMT)。根據使用要求不同,樹脂基體主要有PP、PE、PA、PBT、PEI、PC、PES、PEEK、PI、PAI等熱塑性工程塑膠,纖維種類包括玻璃纖維、碳纖維、芳綸纖維和硼纖維等一切可能的纖維品種。隨著熱塑性樹脂基複合材料技術的不斷成熟以及可回收 利用的優勢,該品種的複合材料發展較快,歐美已開發國家熱塑性樹脂基複合材料已經占到樹脂基複合材料總量的30%以上。

pvd複合材料

pvd複合材料高性能熱塑性樹脂基複合材料以注射件居多,基體以PP、PA為主。產品有管件(彎頭、三通、法蘭)、閥門、葉輪、軸承、電器及汽車零件、擠出成型管道、GMT模壓製品(如吉普車座椅支架)、汽車踏板、座椅等。玻璃纖維增強聚丙烯在汽車中的套用包括通風和供暖系統、空氣過濾器外殼、變速箱蓋、座椅架、擋泥板墊片、傳動皮帶保護罩等。

滑石粉填充的PP具有高剛性、高強度、極好的耐熱老化性能及耐寒性。滑石粉增強PP在車內裝飾方面有著重要的套用,如用作通風系統零部件,儀錶盤和自動剎車控制槓等,例如美國HPM公司用20%滑石粉填充PP製成的蜂窩狀結構的吸音天花板和轎車的搖窗升降器卷繩筒外殼。

雲母複合材料具有高剛性、高熱變形溫度、低收縮率、低撓曲性、尺寸穩定以及低密度、低價格等特點,利用雲母/聚丙烯複合材料可製作汽車儀錶盤、前燈保護圈、擋板罩、車門護 欄、電機風扇、百葉窗等部件,利用該材料的阻尼性可製作音響零件,利用其禁止性可製作蓄電池箱等。

印度研發複合材料武裝直升機

印度研發複合材料武裝直升機中國的熱塑性樹脂基複合材料的研究開始於20世紀80年代末期,近十年來取得了快速發展,2000年產量達到12萬噸,約占樹脂基複合材料總產量的17%,,所用的基體材料仍以PP、PA為主,增強材料以玻璃纖維為主,少量為碳纖維,在熱塑性複合材料方面未能有重大突破,與已開發國家尚有差距。

複合材料創新

複合材料創新包括複合材料的技術發展、複合材料的工藝發展、複合材料的產品發展和複合材料的套用,具體要抓住樹脂基體發展創新、增強材料發展創新、生產工藝發展創新和產品套用發展創新。到2007年,亞洲占世界複合材料總銷售量的比例將從18%增加到25%,目前亞洲人均消費量僅為0.29kg,而美國為6.8kg,亞洲地區具有極大的增長潛力。

聚丙烯腈基纖維發展

中國碳纖維工業發展緩慢,從CF發展回顧、特點、國內碳纖維發展過程、中國PAN基CF市場概況、特點、“十五”科技攻關情況看,發展聚丙烯腈基纖維既有需要也有可能。

玻璃纖維結構調整

中國玻璃纖維70%以上用於增強基材,在國際市場上具有成本優勢,但在品種規格和質量上與先進國家尚有差距,必須改進和發展紗類、機織物、無紡氈、編織物、縫編織物、複合氈,推進玻纖與玻鋼兩行業密切合作,促進玻璃纖維增強材料的新發展。

複合材料市場

一是清潔、可再生能源用複合材料,包括風力發電用複合材料、煙氣脫硫裝置用複合材料、輸變電設備用複合材料和天然氣、氫氣高壓容器;二是汽車、城市軌道交通用複合材料,包括汽車車身、構架和車體外覆蓋件,軌道交通車體、車門、座椅、電纜槽、電纜架、格柵、電器箱等;三是民航客機用複合材料,主要為碳纖維複合材料。熱塑性複合材料約占10%,主要產品為機翼部件、垂直尾翼、機頭罩等。中國未來20年間需新增支線飛機661架,將形成民航客機的大產業,複合材料可建成新產業與之相配套;四是船艇用複合材料,主要為遊艇和漁船,遊艇作為高級娛樂耐用消費品在歐美有很大市場,由於中國魚類資源的減少、漁船雖發展緩慢,但複合材料特有的優點仍有發展的空間。

基礎設施套用

國內外複合材料在橋樑、房屋、道路中的基礎套用廣泛,與傳統材料相比有很多優點,特別是在橋樑上和在房屋補強、隧道工程以及大型儲倉修補和加固中市場廣闊。

處理與再生

重點發展物理回收(粉碎回收)、化學回收(熱裂解)和能量回收,加強技術路線、綜合處理技術研究,示範生產線建設,再生利用研究,大力拓展再生利用材料在石膏中的套用、在拉擠製品中的套用以及在SMC/BMC模壓製品中的套用和典型產品中的套用。

21世紀的高性能樹脂基複合材料技術是賦予複合材料自修復性、自分解性、自診斷性、自製功能等為一體的智慧型化材料。以開發高剛度、高強度、高濕熱環境下使用的複合材料為重點,構築材料、成型加工、設計、檢查一體化的材料系統。組織系統上將是聯盟和集團化,這將更充分的利用各方面的資源(技術資源、物質資源),緊密聯繫各方面的優勢,以推動複合材料工業的進一步發展。

汽車套用

隨著現代科學技術的發展,具有輕質、高強度、耐腐蝕、易合成型等優點的非金屬材料越來越多的取代傳統的金屬材料,在汽車上得到了套用。在汽車工業中非金屬材料有塑膠、橡膠、摩擦材料、塗料、膠黏劑、複合材料、玻璃、紡織材料、密封材料及潤滑油等。其中汽車用複合材料在汽車工業中越來越得到廣泛的重視和套用,而且有著一定的市場開發前景。

車用複合材料的特點

一般稱為複合材料的是由纖維等增強材料與基底(母體)等2種或2種以上性質不同的材料,通過各種工藝手段組合而成。它與纖維增強塑膠(FRP)、纖維增強金屬(FRM)、金屬-塑膠層疊材料等相當,具有質量輕、強度高、剛度好的特點,這些複合材料在汽車零部件上套用很盛行。

複合材料是並向異性的非均質材料,與其他材料相比有以下突出特點:

1)比強度與比模量高。比強度、比模量是指材料的強度和模量與密度之比,比強度越高,零件自重越小;比模量越高,零件的剛性越大。因此對高速運轉的結構件或需減輕自重的運輸工具具有重要意義。

2)纖維增強複合材料中的纖維與基體間的界面能夠有效地阻止疲勞裂紋的擴展,外載入荷由增強纖維承擔。大多數金屬材料的疲勞強度極限是其拉伸強度的30%~50%,而複合材料則可達到60%~80%。

3)在熱塑性塑膠中摻入少量的短切碳纖維可大大地提高它的耐磨性,其增加的倍數可為原來的好幾倍。如聚氯乙烯以碳纖維增強後為其本身的3.8倍,聚四氟乙烯為其本身的3倍;聚丙烯為其本身的2.5倍;聚醯胺為其本身的1.2倍;聚酯為其本身的2倍。選用適當塑膠與鋼板複合可作耐磨物件,如軸承材料等。用聚四氟乙烯(或聚甲醛)為表層、多孔青銅和鋼板為裡層的三層複合材料,可製成滑動軸承的良好材料。

4)化學穩定性優良。纖維增強酚醛塑膠可長期在含氯離子的酸性介質中使用,用玻璃纖維增強塑膠,可製造耐強酸、鹽、酯和某些溶劑的化工管道、泵、閥及容器等設備。如用耐鹼纖維與塑膠複合,還能在強鹼介質中使用。耐鹼纖維可用來取代鋼筋與水泥複合。

5)耐高溫燒蝕性好。纖維增強複合材料中,除玻璃纖維軟化點較低(700~900℃)外,其他纖維的熔點(或軟化點)一般都在2000℃以上,用這些纖維與金屬基體組成的複合材料,高溫下強度和模量均有提高。例如:用碳纖維或硼纖維增強後,400℃時強度和模量基本可保持室溫下水平。同樣用碳纖維增強金屬鎳,不僅密度下降,而且高溫性能也提高。由於玻璃鋼具有極低的導熱係數,可瞬時耐超高溫,故可做耐燒蝕材料。

6)工藝性與可設計性好。調整增強材料的形狀、排布及含量,可滿足構件強度和剛度等性能要求,且材料與構件可一次成型,減少了零部件、緊固件和接頭數目,材料利用率大大提高。

複合材料的作用和性能

複合材料與傳統材料相比,具有比強度高、質量輕、比模量高、抗疲勞性能好及減振性能好等諸多優點。複合材料的各個組成材料在性能上起協同作用,具有單一材料無法比擬的優越綜合性能。因此,在汽車工業中,複合材料被廣泛套用於車身、燈殼罩、前後護板、保險槓、板彈簧、座椅架及驅動軸等部件的設計與製造。

在汽車工業中的複合材料設計應注意3個原則:1)比強度高和比剛度高;2)材料與環境相適應;3)性價比高。另外,在設計車身時,有一些經驗方法,如:在應力高的區域適用碳纖維複合材料;在對韌性和剛度要求比較高的區域使用三合板複合材料;在幾何形狀複雜的區域可以使用層合板。

複合材料性能適合車身輕量化的要求,降低油耗。傳統的汽車車身材料處於以薄鋼板為主的單一狀態,不能適應人們追求高速與輕量化的要求,為減輕其質量,改善風阻係數和降低油耗,許多汽車廠家都積極研究和利用新材料以達到上述要求。汽車自重減少50kg,1L燃油行駛距離可增加2Km;若自重減少10%,燃油經濟性可提高約5.5%。許多類型的複合材料都在車身輕量化過程中得到了施展才能的舞台,並在汽車的輕量化進程中大顯生手。汽車輕量化的目的就是節能和減輕排放污染。同時環境保護已成為可持續發展戰略必不可少的條件,而複合材料的發展趨勢正朝著延長使用期以及可再生的方向發展。

研發中的複合材料

1)碳纖維強化塑膠(CFRP)。碳纖維由纖維和聚丙烯睛經高溫加熱處理製造而成,具有耐熱性高,比重比鋁和玻璃纖維還小,而且與塑膠複合其強度可與鋼和鋁相匹敵。可是CFRP的成本與GFRP(玻璃纖維增強塑膠)相比,遠高很多,大多限於航空宇宙和體育用品範圍內使用。

1979年,美國福特汽車公司發表了用GFRP製作輕型實驗車的新構想(見圖1),其中使用CFRP約300kg,燃費約可降低35%。該實驗車主要是將CFRP材料套用於車體面板,其他是傳動軸和板彈簧等功能性零件,同時,還嘗試在發動機機體和連桿、活塞等零部件上套用。CFRP材料質輕,剛度和強度也高,因材料的各向異性,設計時,可在所需的方向保持其強度和剛性。CFRP的彈性模量是GFRP的4~9倍,是金屬材料的3~4倍。如果成批生產,成本將進一步下降,故而它將是一種期望很高的複合材料。

2)纖維增強金屬(FRM)。CFRP與GFRP具有各種優越的機械性能,但其基底是塑膠,與金屬相比耐熱性差。因此,作為高溫強度材料使用的FRM的研究十分盛行,並且揭開了可將其在汽車上使用的可能性。增強纖維有:碳元素、碳化矽、硼、氧化鋁等。基底,開始有鋁、銅及鎳,後又有與各種目的相適應的鈦、鎂、鋅及錫等。增強纖維與各種金屬相結合,將製造出各種特性的FRM。現正進行將FRM套用於活塞、連桿及其他一些滑動零件的研究。因這種纖維價格高,以及還未達到成批生產的規模,它作為高溫強度好的材料,其利用價值是相當高的。

3)金屬-塑膠層輯材料。將高強度鋼板和鋁、塑膠等緊密結合在一起的材料是種理想的輕型材料,也是種夾層結構的層疊材料。由於它是在塑膠芯的兩面粘結上薄鋼板或鋁板,具自優越的隔熱和隔音性能。層疊材料,它叫發揮與鋼板相匹敵的剛性好的特點,它由塑膠芯兩面的金屬板承受彎曲應力,由塑膠芯材承受剪下應力。在同樣剛性下,層疊鋼板與一般鋼板相比,質量是其30%~-70%, 如果對於層疊板質量有一定限制要求時,可由改變芯兩面的金屬板與芯板的厚度等來解決。層疊材料的成本一般是鋼板的1~3倍,但它還存在一些需要解決的問題,如:使用在車體面板時,與各面板如何粘結拼合;在其表面金屬鋼板鏽蝕時,剛性會降低等。然而隨著層疊材料研究開發的進步,使它實用化將有很大的可能性。

4)車用玻璃纖維增強複合材料。由於增強材料和填充材料品種繁多,因此將使用玻纖當做增強材料的材料稱為GFRR。由於玻纖的加入大大地改善了塑膠的物理機械性能,通過塑膠經過增強後,也能作為工程材料套用。目前汽車上使用的玻纖增強塑膠主要有玻纖增強PP、玻纖增強PA66或PA6以及少量PBT和PPO材料。汽車上套用的玻璃纖維增強複合材料包括玻璃纖維增強熱塑性材料、玻璃纖維氈增強熱塑性材料(GMT)、片狀模塑材料(SMC)、樹脂傳遞模塑材料(RTM)以及手糊FRP製品。

增強PP主要用於製作發動機冷卻風扇葉片和正時齒帶上下罩蓋等製品,但有些製品存在外觀質量不好、翹曲等缺欠,因此非功能件逐漸被滑石粉添充PP所替代。增強PA材料在轎車、廂式車及載貨車上都已採用,一般都是用於製作些小的功能件,例如:鎖體防護罩、保險楔塊、嵌裝螺母、油門踏板、換擋上下護架-防護罩和開啟手柄等。GMT是目前國際上極為活躍的複合材料開發品種,這是種以熱塑性樹脂為基體,以玻璃纖維氈為增強骨架的新穎、節能及輕質的複合材料,一般可以生產出片材半成品,然後直接加工成所需形狀的產品,纖維可以是短切玻璃纖維或連續的玻璃纖維氈。

SMC是一種較重要且用途廣的模壓複合材料製品的半成品。與鋼製汽車零件相比,SC生產周期短,便於汽車改型,投資效益好;質量較輕,節約燃油;設計自由;製件的整體性好,零件的數量很少;耐用性和隔熱性好。但是SMC不可以回收,污染環境;雖然性能價格比較好,但一次性投資往往高於對應的鋼製件,如福特金牛座和水星黑貂轎車前圍里的下散熱器托架,原鋼製的有22個零件,而SMC的只有2件,質量大減,成本降低14%。

儘管許多汽車廠在生產汽車車身時都已改用由玻璃纖維為增強的材料來替代相對笨重的金屬,但是玻璃纖維是由熔融玻璃拉成的纖維,它在高溫融化後非常容易重新凝固,這給廢舊汽車回收處理帶來了很大困難。為此,法國國家科學研究中心正在研究一種以大麻和聚氨酯為原料的合成材料,這種材料的特點是除具有金屬和玻璃纖維各有的優點外,價格更便宜,質量更輕,韌度更強,而且叫以生物降解。現在,該中心正在對這種材料的強度及其他特性進行測試,一期目標是用這種材料生產出汽車車門。

汽車中的金屬基複合材料

MMC用於汽車工業主要是顆粒增強和短纖維增強的鋁基複合材料。MMC具有高的比強度和比剛度、耐磨性好、導熱性好及熱膨脹係數低等特性,已在工業中得到了較為廣泛的套用。套用於汽車工業的MMC為鋁或鎂基質加粉末或碎屑纖維增強。在汽車制動盤、制動鼓、制動鉗、活塞、傳動軸以及輪胎螺栓上,採用MMC製造。

目前,鋁基複合材料一般採用鋁矽合金。常用的填充增強劑有陶瓷纖維和微粒等。它與鋁合金相比具有質量輕、比強度高和彈性模量高、耐熱性和耐磨性好等優點,是汽車輕量化的理想材料。

活塞是發動機的主要零件之一,它在高溫高壓下工作,因而選合適的活塞材料是至關重要的。目前,套用於活塞的複合材料由低密度金屬和增強陶瓷纖維組成,主要用於高性能鋁活塞。近年來,有所發展的是纖維增強金屬(FRM),鋁合金基FRM具有抗拉強度高和耐磨耐熱特性。纖維增強的輕金屬能用於僅靠輕合金不能滿足強度和耐磨性的部位上,是很有發展前途的材料。在此基礎上,圍外又推出了氧化鋁纖維增強活塞頂的鋁活塞及氧化鋁增強的鎂合金製造的活塞等,進一步擴大了它在活塞上的套用。

美國已將鋁基複合材料套用於剎車輪。其特點是鋁基複合材料使質量減輕了30%~60%,導熱性好,最高使用溫度叫達到450℃,其熱性能己達到原先使用的鑄鐵水平。MMC必須用新的方法製造,限制套用的原理是是必須研製匹配的制動踏板。制動鉗採用金屬基複合材料製造時,除了降低質量外,最主要的益處是剛度。MMC制動鉗套用於高性能體育賽車上,由於高成本而限制了其大量套用。MMC活塞主要用於柴油機上,但也可用於汽油發動機。因氧化鋁和氧化矽短纖維增強,但是熱疲勞易導致斷裂。採用陶瓷纖維預型坯可弱化這一問題,提高活塞壽命。

輪胎螺栓採用MMC製造,質量減輕50%。2000年世界汽車工業對金屬基複合材料的用量達到0.6萬t。隨著複合材料製備技術、性能的不斷提高,以及價格的日益下降,MMC必將在汽午上得到越來越廣泛的套用。

複合材料與車身懸架系統

20世紀60年代以後,由於複合材料的深入研究,比如玻璃纖維增強材料、碳纖維增強材料及高彈性基體複合材料的出現,使大幅度降低整車質量成為可能。其中,玻璃纖維增強材料被較多的採用,原因是雖然碳纖維增強複合材料力學性質穩定,然而其價格昂貴,從經濟性考慮,儘量多的使用玻璃纖維增強材料是一條設計準則。

在最近幾年的車身製造業中,許多汽車公司開始大量使用一種叫SMC鈑金複合成型的複合材料,低密度SMC的密度只有1.3g/cm,而它的熱膨脹係數卻與鋼鐵一樣,同時,它在耐腐蝕、抗損傷以及聲學性質上均優於鋼鐵。比如雪弗蘭的車型C5卡福特的金屬車頂,自1999年出產以後,取得了巨大的商業成功。這個長140 cm,寬1.47 cm,頂部厚度0.168 cm,內板厚0.178 cm的框架頂部是普通SMC,側面及內板由低密度SMC構成,它僅重10.5 kg。然而,SMC也有缺點,它的價格比較昂貴,同時在抗磨損的性能上比不上碳纖維複合材料。另外,高溫時,會部分喪失承載能力。針對這些弱點,許多新型的SMC被開發出來,其中,SMC3374是 一種較典型的材料,它的密度仍然維持在1.3 g/cm左右,然而它在93.3℃能夠保持住75%的力學性能,與原來的SMC只能在65.5℃保持有了明顯的提高。因此,在2001奧德汽車極光,龐帝阿克-邦奈威勒2000以及2000別克-薩羅上,都採用了SMC3374材料。

從以上的分析不難看出,SMC僅適用於製造車身上溫度不高且承受的載荷不大的區域,比如頂部和側面。而底部以及高溫區域,就需要能夠抗高溫和耐高壓的複合材料了。

戴爾福公司在1981年生產出第一個採用複合材料小彎曲的板撣簧。小彎曲材料有很高的剛度,也就是說,在很大的壓力下,它的應變卻可以保持在很小的範圍內,同時它的密度很小,只有鋼材的50%~70%,因此,小彎曲材料的承載與自身質量之比是鋼材的5倍。另外,實驗數據顯示,它比鋼材要堅硬3.5倍。這些優點都是由材料性能直接帶來的,除此之外,複合材料板撣簧要比鋼板彈簧的結構簡單得多,很容易裝配,維修以及採取防腐措施。而且,由於它比鋼板彈簧小得多的厚度,使它叫以更接近地面,從而節省了汽車的有效空間。必要時,更可以用來降低汽車的底盤,提高汽車的舒適性能。

高溫下材料的性能,一直是材料選擇的因素。測試結果顯示,車下板彈簧處的溫度最高可以達到130℃,小彎曲材料在這個溫度下性能是穩定的。正是基於以上的諸多優點,小彎曲材料被廣泛套用於製造汽車的板彈簧,從轎車到輕型貨車,甚至重型商業運輸車都採用了這種板撣簧。

複合材料與未來汽車

未來的汽車是屬於適應環境保護的綠色汽車,因而在此不可避免的要提到複合材料的環保意識。複合材料能提高材料性能,延長使用期,加強功能性,這些都是對環境有利的特性。但應認真對待並努力克服複合材料的再生問題,使複合材料朝著環境協調化的方向發展。

複合材料零件的再生利用是非常難的事,會對環境產生些不利的影響。如目前發展最快、套用最高的聚合物基複合材料中絕大多數屬易燃物,燃燒時會放出大量有毒氣體,污染環境;且在成型時,基體中的揮發成分即溶劑會擴散到空氣中,造成污染。複合材料使用本身就是多種組分材料構成,屬多相材料,難以粉碎、磨細、熔融及降解,複合零件首先分解成單一材料的零件,然而這種分解工藝成本和再生成本較高,而且要使其恢復原有性能十分困難。因此再生利用的主要條件之一是零件容易拆卸,儘可能是單一品種材料,即便是複合材料也要儘量使用複合性少的材料。基於上述原則上的考慮,熱塑性聚烯烴彈性體、聚丙烯發泡材料及GMT增強板材的套用量還會大幅度增加,相反熱固性樹脂的用量將受到限制。目前在再生性和降解性方面的研究工作已經取得了很大的進展。當今社會,人們目光的角度逐漸轉到人與自然的關係問題上,環境與能源問題成為世界上每個國家能否生存和發展的關鍵。隨著人們環保意識的不斷提高以及符合環保法規的相繼出台,綠色汽車已經成為未來汽車發展的必然趨勢,因而如何使汽車滿足環境保護的要求,便提到了汽車廠商們的議事日程。而複合材料作為末來汽車材料發展的主流,必將在其中扮演非常重要的角色。

第五代戰機複合材料

第五代戰機複合材料 再生樹脂複合材料

再生樹脂複合材料 複合材料電纜支架

複合材料電纜支架 verton複合材料

verton複合材料 複合材料電纜支架

複合材料電纜支架 pvd複合材料

pvd複合材料 印度研發複合材料武裝直升機

印度研發複合材料武裝直升機