專利背景

氣凝膠是一種由膠體粒子或高聚物分子相互交聯構成的具有空間網路結構的輕質納米多孔性固態材料,由於其高比表面積(500~1200平方米/克)、高孔隙率(可達99.8%)及納米級孔洞(約20納米)等特殊微觀結構,是2011年11月之前隔熱性能最好的超級隔熱材料,在航天航空、化學化工、交通運輸、建築節能、紡織服裝等領域引起了廣泛的關注和重視。

但氣凝膠的多孔骨架強度低、韌性差,力學結構不穩定,嚴重限制了其實際套用。為了解決此問題,常採用的增強其強度和韌性的方式主要有以下幾種:一是通過控制製備工藝及後處理手段,提高氣凝膠自身的強度;二是採用複合材料法,將氣凝膠粉體與粘合劑等膠合,製成二次複合材料;三是在氣凝膠製備過程中添加纖維、晶須、

碳納米管等增強材料作為骨架,製成氣凝膠塊體材料。其中纖維增強法是提高氣凝膠隔熱材料力學性能的最有效的方法,在纖維增強的氣凝膠隔熱複合材料中,纖維的排列是影響隔熱複合材料性能的重要因素,但2013年11月之前已有的報導集中於無序纖維或纖維氈氣凝膠複合材料,對於定向

纖維氣凝膠隔熱複合材料尚未見有文獻報導,纖維排列和纖維層鋪層設計方式對氣凝膠性能的影響和改善尚不清楚。

發明內容

專利目的

《定向纖維氣凝膠隔熱複合材料製備方法》提出一種定向纖維氣凝膠隔熱複合材料,以及該複合材料的常壓製備技術。

技術方案

《定向纖維氣凝膠隔熱複合材料製備方法》的第一個目的通過以下技術手段實現:定向纖維氣凝膠隔熱複合材料,包括一層以上纖維骨架和氣凝膠,所述氣凝膠填充於纖維骨架間;所述纖維骨架中的纖維在同一個方向上整齊排列,為定向纖維骨架。

該發明還可做以下改進:

所述纖維骨架中的纖維長徑比在2000以上、纖維直徑為10~50微米。

所述纖維骨架為玻璃纖維、陶瓷纖維、石英纖維、碳纖維、玄武岩纖維、矽酸鋁纖維、莫來石纖維、芳綸纖維中的至少一種。

所述各定向纖維骨架層之間的定向方向為同向、正交、45°中的至少一種。

所述氣凝膠為二氧化矽、金屬醇鹽、碳、聚乙烯醇中的至少一種。

所述二氧化矽氣凝膠的配置步驟為,首先用酸性溶劑對矽醇鹽、醇溶劑、水的混合液進行酸性催化分解,所述矽醇鹽、醇溶劑、水、鹽酸的比例以摩爾比計為1:5~40:2~10:1×10-5~5×10-5;酸性水解反應0.1~72小時後,再加入鹼性催化劑,使混合液進行鹼性縮聚獲得二氧化矽氣凝膠,鹼性催化劑添加量與矽醇鹽的摩爾比為1:1×10-3~5×10-3。

所述矽醇鹽為正矽酸甲酯、正矽酸乙酯、矽酸丙酯、水玻璃、硅藻土、稻殼灰中的至少一種;優選正矽酸乙酯。所述醇溶劑為甲醇、乙醇、異丙醇、正丙醇中的至少一種;優選乙醇或乙醇與其他醇溶劑的組合,如乙醇/丙酮組合或乙醇/異丙醇組合。所述水為蒸餾水、去離子水或純淨水中的至少一種;優選用去離子水。所述酸性催化劑為草酸、鹽酸、硫酸、氫氟酸、醋酸中的至少一種;優選鹽酸、草酸和氫氟酸。所述鹼性催化劑為氨水、氫氧化鈉或氟化銨中的至少一種;優選氨水。

該發明的第二個目的通過以下技術手段實現:

所述的定向纖維氣凝膠隔熱複合材料製備方法包括以下步驟:

1、將長纖維定向手動鋪設形成定向纖維骨架,或者通過機械工藝生產,製備定向纖維氈,形成定向纖維骨架;所述手動鋪設方法為,首先將纖維剪出比模具長度大2~3厘米的長度,並將剪出的纖維捋直,然後在均勻排開,鋪開寬度與模具寬度相等,最後按模具的尺寸剪去邊緣不整齊或多餘的纖維,得到一層定向纖維骨架;

2、按氣凝膠與纖維骨架質量比為1:0.01~1:0.3,由纖維骨架的重量計算出氣凝膠的質量,將定量稱好的氣凝膠倒入模具中;

3、由纖維骨架的層數n將溶膠等分n+1份,常溫常壓下將第一份溶膠倒入模具中,並將第一層纖維骨架加入,然後滴入第二份溶膠,再加入第二層纖維骨架,依次類推,直至所有纖維骨架都加入,在最後一層纖維骨架上滴入最後一份溶膠,然後密封,並在20~50℃範圍內保存0.5~24小時,初步形成定向纖維氣凝膠複合材料;

4、將上述得到的定向纖維氣凝膠複合材料進行老化、溶劑置換、表面修飾和表面清洗處理,使複合材料具有較好的抗破壞強度,防止複合材料在乾燥過程中開裂;

所述老化步驟為,將得到的複合材料在常壓下20~60℃範圍內陳化5~48小時,再將體積比為1:3~1:10的水/無水乙醇混合液倒入裝有凝膠的模具中,在20~60℃範圍內對複合材料進行初級老化,時間為1~72小時,最後用體積比為1:3~1:10的矽酸鹽/無水乙醇混合液在20~60℃範圍內對凝膠進行二級老化,時間為1~72小時;

所述表面修飾步驟為,採用至少一種的疏水試劑與有機溶劑按體積比1:100~3:10混合,將複合材料浸泡其中1~72小時;

所述溶劑置換步驟為,用表面張力小的溶液對老化完畢的凝膠進行溶劑置換,置換時間為5~48小時。所述表面清洗步驟為,採用表面張力小的溶液對表面修飾完畢的複合材料進行表面清洗,清除複合材料表面殘留的修飾產物,表面清洗次數2~8次。

將上述步驟4中得到的複合材料進行分級乾燥,得到定向纖維氣凝膠隔熱複合材料。所述分級乾燥步驟為,將經過表面清洗後的複合材料置於常壓乾燥箱中進行多溫度多梯度的乾燥,初級乾燥為40~80℃乾燥4~12小時,中級乾燥為70~120℃乾燥4~8小時,高級乾燥為120~150℃乾燥4~8小時。

該發明方法還可做以下改進:步驟2中,所述氣凝膠與纖維骨架質量比優選1:0.02~1:0.15。步驟4中,所述表面修飾步驟,疏水試劑與醇溶劑比例優選1:20~1:10,浸泡時間優選5~12小時。步驟)中,所述疏水試劑為

三甲基氯矽烷、

二甲基二甲氧基矽烷、乙基二丁基矽烷、三甲基甲氧二乙氧基矽烷中的至少一種。步驟4中,所述有機溶劑為正己烷、正庚烷、丙酮中的至少一種;步驟4溶劑置換和表面清洗中,所述表面張力小的溶液為正己烷、正庚烷中的至少一種。

改善效果

與2011年11月之前已有技術相比,《定向纖維氣凝膠隔熱複合材料製備方法》具有的有益效果為:

1、該發明採用定向纖維骨架,大幅提高了氣凝膠複合材料在受力情況下的抗破壞性能。在不破壞複合材料整體性的情況下,其抗壓強度便可達100兆帕,同時抗折強度可達到0.8兆帕。

2、該發明可製備處單向或多向的纖維增強氣凝膠複合材料,該複合材料具有靈活的結構可控性,能滿足實際工程對材料的應力要求,並且能有效降低材料的重量,達到輕質化效果。例如,根據材料的最大拉應力(第一強度)理論,最大拉應力是引起材料脆性斷裂的主要原因,對於單向受拉力的構件,相比於各向同性的纖維增強氣凝膠複合材料,單向纖維增強的氣凝膠複合材料的纖維全部集中於受力方向,能更好抵抗拉力對材料的破壞,因此,在相同的抗拉強度狀態下,使用較少量的該材料便能達到其抗拉要求,有效較少了材料的用量,從而滿足太空飛行器、飛機等對材料輕質化的要求。

3、該發明的定向纖維氣凝膠隔熱複合材料,由於採用了氣凝膠作為填充體,並對增強纖維進行了鋪層設計,使纖維均沿平面定向分布,製備得到的複合材料具有很低的導熱係數,在不同的纖維添加量下,導熱係數僅為0.013~0.023瓦/(米·開爾文),低於空氣的導熱係數(0.026瓦/(米·開爾文),25℃),屬於超級絕熱材料。比目前市場上常用的隔熱纖維(0.033~0.058瓦/(米·開爾文))、泡沫塑膠(0.030~0.047瓦/(米·開爾文))等的導熱係數均低很多,能用於對隔熱效果用較高要求的場所。且其導熱係數和抗壓、抗折等性能具有方向可控性,可根據具體套用需求靈活調整使氣凝膠隔熱複合材料的性能和結構,有效地擴展了氣凝膠隔熱複合材料的套用範圍。

4、當採用二氧化矽氣凝膠作為填充體時,該複合材料還具有阻燃功能,多個耐火實驗表明,在高達1200~1500℃的氫氧焰的噴燒下,該材料不但能很好地維持整體性,還能很好地維持良好的隔熱性能。

5、該發明採用了常壓製備方法製備纖維增強氣凝膠複合材料,避免了使用超臨界乾燥的高成本、高危險性工藝,使該發明的工業生產成為可能,並且由於該製備工藝簡單可行,可實現定向纖維增強氣凝膠隔熱複合材料的規模化和流線化生產,在提高生產效率的同時降低了氣凝膠材料的生產成本。

綜上所述,該發明充分利用纖維增強複合材料的力學特性,為氣凝膠材料的可控制備開闢了一條新的路徑。同時,該發明提供的定向纖維增強氣凝膠隔熱複合材料不但具有較好的力學性能還有效地維持了氣凝膠的超級絕熱性能,使該材料不但能滿足工業、民用等防火阻燃、保溫等領域,還能滿足航天、航空、軍用等對材料苛刻的熱防護要求及輕質化要求,尤其適用於對應力要求高、應力方向確定的工程套用。

附圖說明

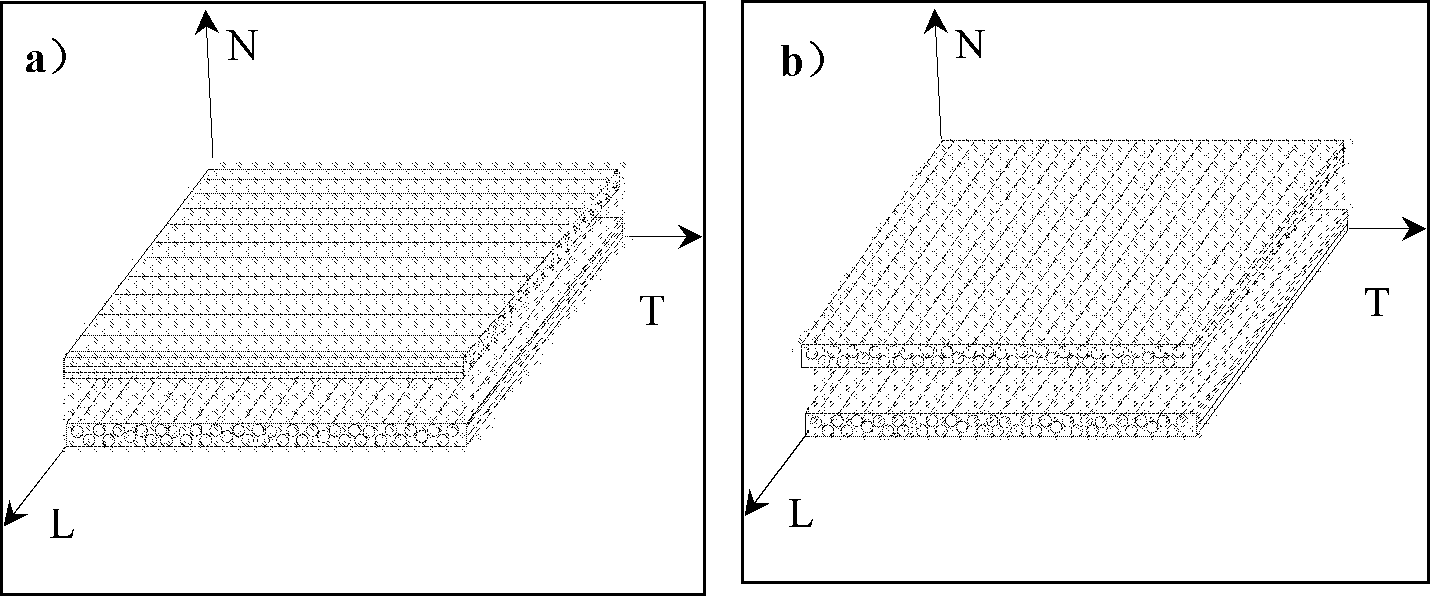

圖1為該發明提供的單層定向纖維增強氣凝膠隔熱複合材料結構示意圖;圖中:N、T、L表示三維空間中的三個方向;

圖2為該發明提供的雙層定向纖維增強氣凝膠隔熱複合材料結構示意圖;圖中:定向纖維骨架排列a圖為LT方向;b圖為LL方向;

圖3為該發明提供的三層定向纖維增強氣凝膠隔熱複合材料結構示意圖;圖中:定向纖維骨架排列a圖為LLL方向;b圖為LLT方向;c圖為LTL方向;

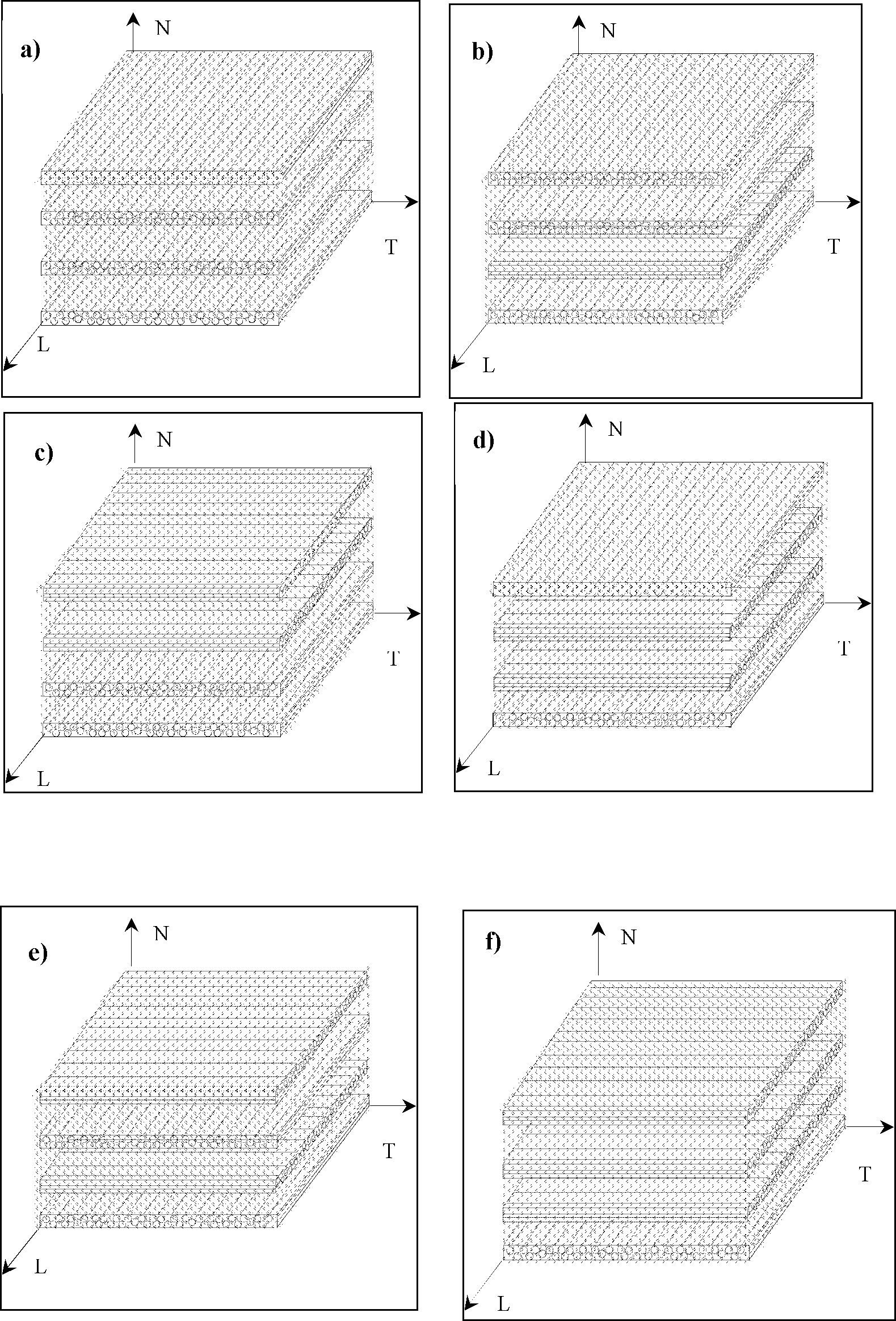

圖4為該發明提供的四層定向纖維增強氣凝膠隔熱複合材料結構示意圖;圖中:定向纖維骨架排列a圖為LLLL方向;b圖為LTLL方向;c圖為LLTT方向;d圖為LTTL方向;e圖為LTLT方向;f圖為LTTT方向;

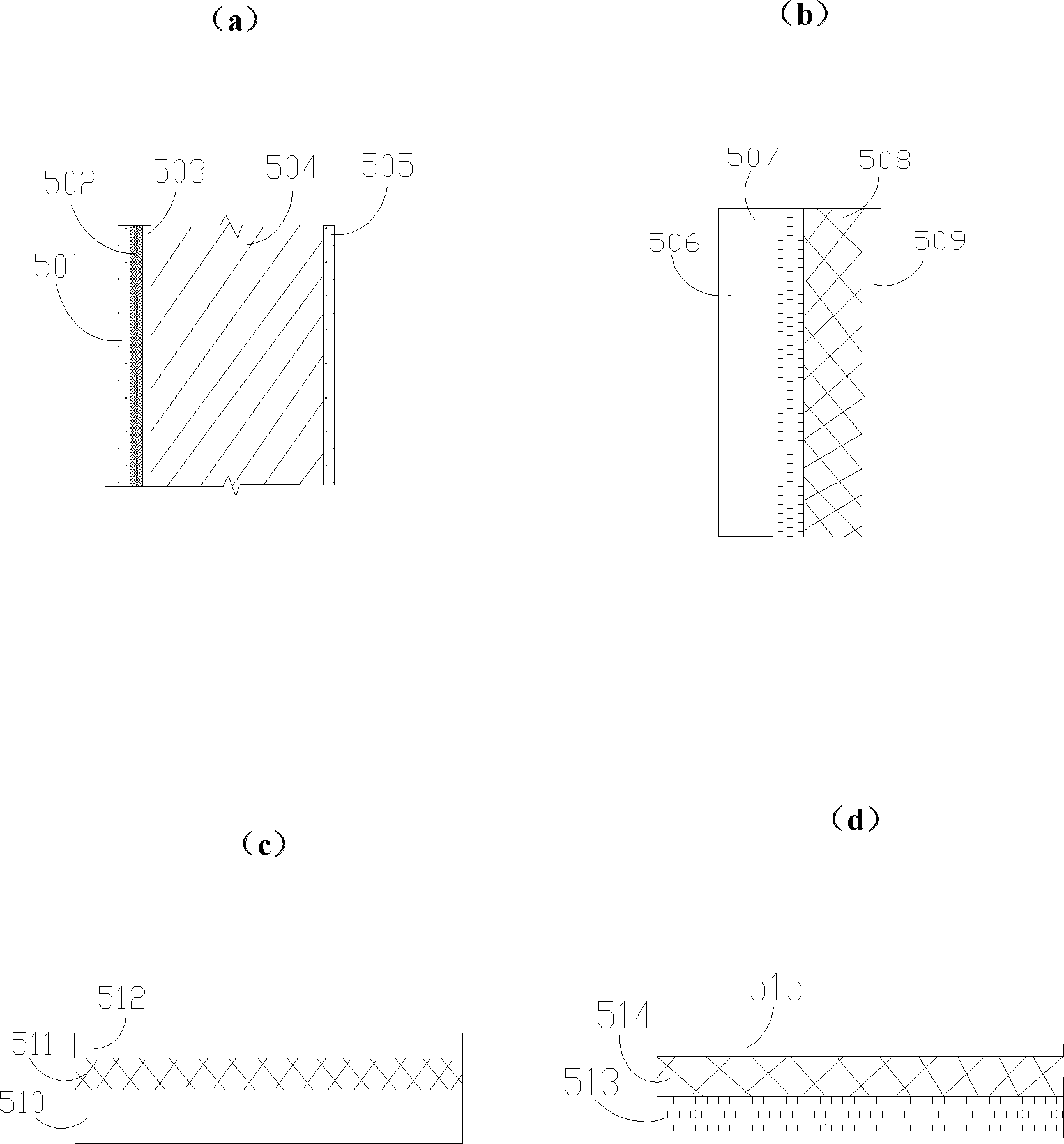

圖5為該發明提供的定向纖維增強氣凝膠隔熱複合材料的套用示意圖;圖中:501.外牆粉刷材料;502.氣凝膠隔熱複合材料;503.膠合材料;504.磚牆;505.白灰粉刷材料;506.機艙外殼;507.膠粘材料;508.氣凝膠隔熱複合材料;509.保護層;510.內襯材料;511.氣凝膠隔熱複合材料;512.面層材料;513.管道壁;514.氣凝膠隔熱複合材料;515.鋁箔紙;

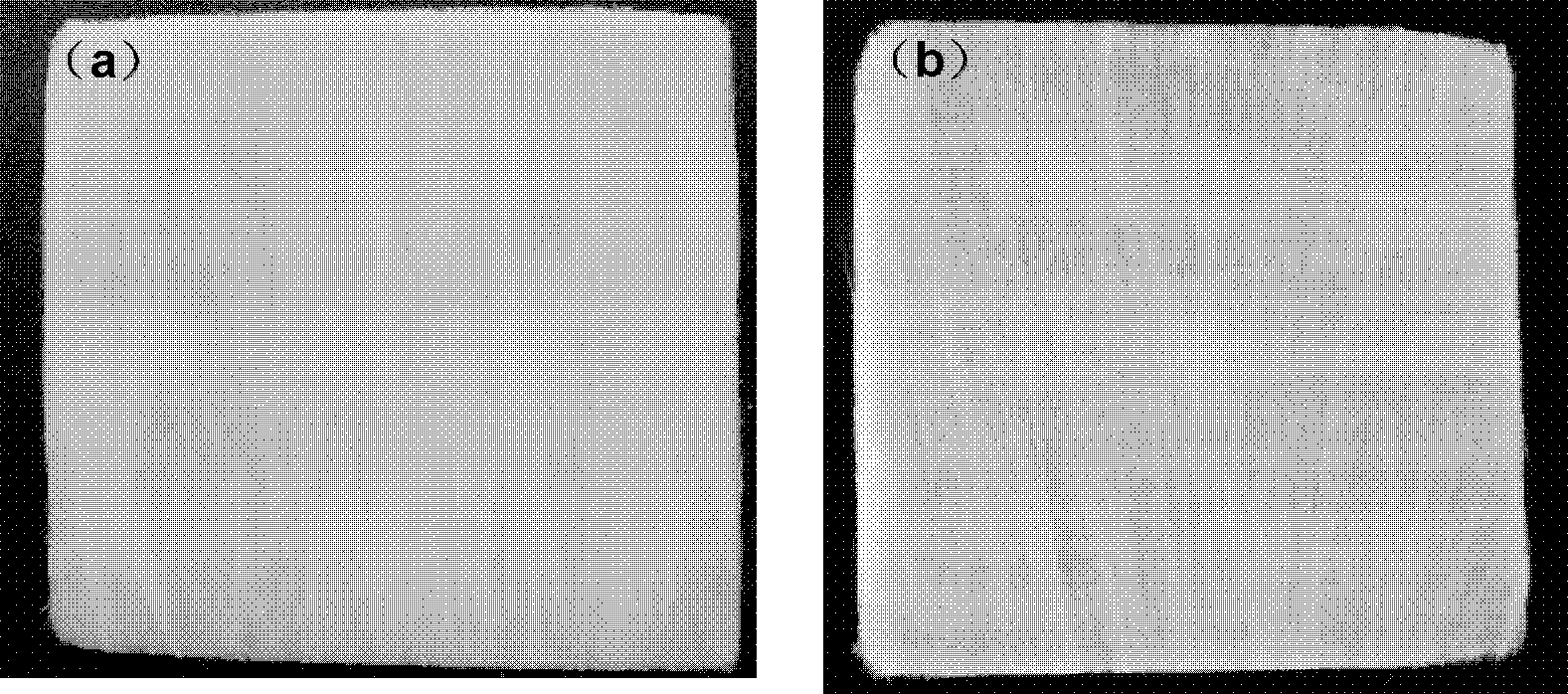

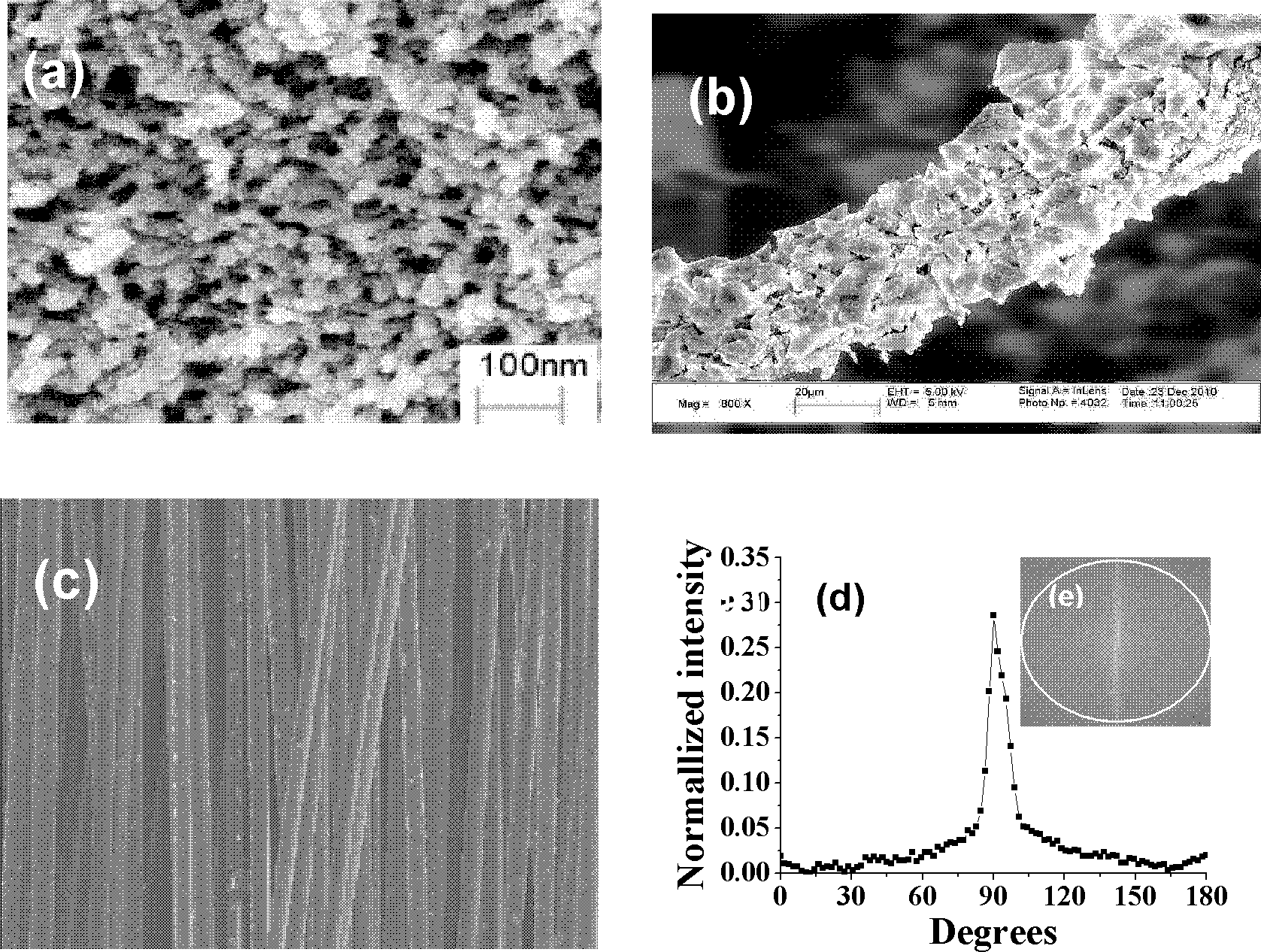

圖6為該發明提供的單層或多層定向纖維的掃描電鏡(SEM)圖;圖中:a圖為氣凝膠填充體的SEM圖;b圖為氣凝膠填充體與纖維的結合表面圖;c圖為纖維定向性分析的SEM圖;d圖為纖維定向性分析的傅立葉分析圖;

圖7為定向纖維增強氣凝膠隔熱複合材料的光學照片;圖中:a圖為單向定向纖維增強氣凝膠隔熱複合材料的光學照片;b圖為正交定向纖維增強氣凝膠隔熱複合材料的光學照片;

圖8為不同定向纖維添加量的SiO2氣凝膠隔熱複合材料導熱係數;

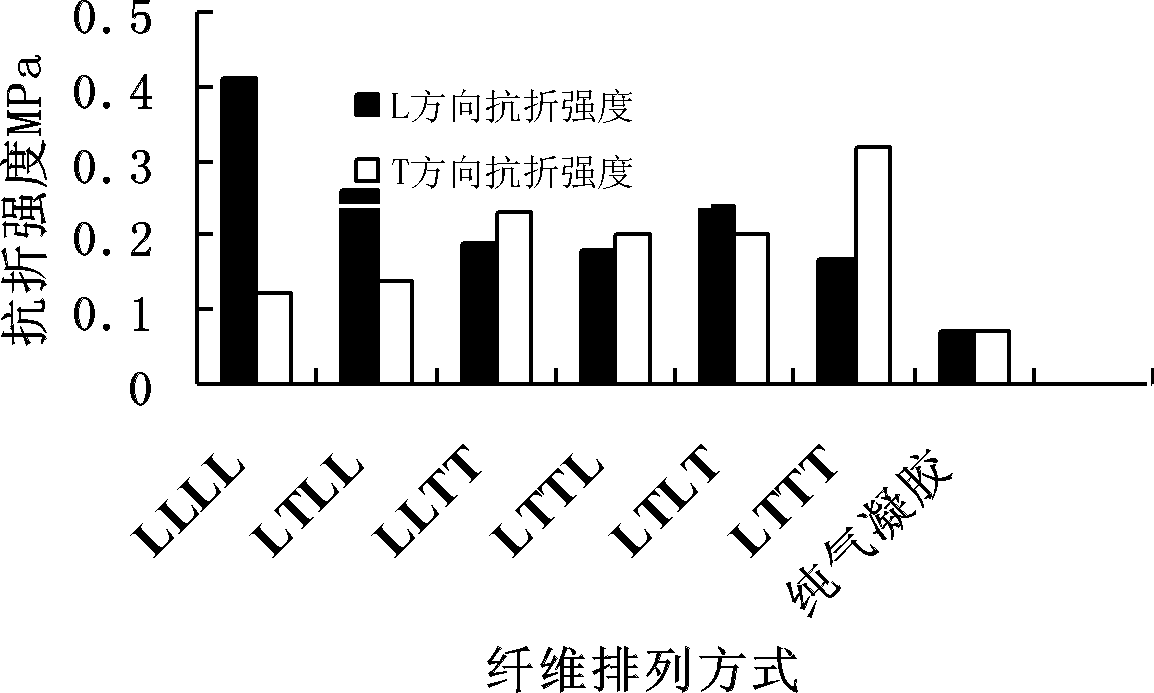

圖9為不同定向纖維排列方式的SiO2氣凝膠隔熱複合材料抗壓強度;

圖10為不同定向纖維排列方式的SiO2氣凝膠隔熱複合材料抗折強度。

權利要求

1.定向纖維氣凝膠隔熱複合材料製備方法,其特徵在於包括以下步驟:

1、將長纖維定向手動鋪設形成定向纖維骨架,或者通過機械工藝生產,製備定向纖維氈,形成定向纖維骨架;

2、按氣凝膠與纖維骨架質量比為1:0.01~1:0.3,由纖維骨架的重量計算出氣凝膠的質量,將定量稱好的氣凝膠倒入模具中;

3、由纖維骨架的層數n將溶膠等分n+1份,常溫常壓下將第一份溶膠倒入模具中,並將第一層纖維骨架加入,然後滴入第二份溶膠,再加入第二層纖維骨架,依次類推,直至所有纖維骨架都加入,在最後一層纖維骨架上滴入最後一份溶膠,然後密封,並在20~50℃範圍內保存0.5~24小時,初步形成定向纖維氣凝膠複合材料;

4、將上述得到的定向纖維氣凝膠複合材料進行老化、溶劑置換、表面修飾和表面清洗處理,使複合材料具有較好的抗破壞強度,防止複合材料在乾燥過程中開裂;所述老化步驟為,將得到的複合材料在常壓下20~60℃範圍內陳化5~48小時,再將體積比為1:3~1:10的水/無水乙醇混合液倒入裝有凝膠的模具中,在20~60℃範圍內對複合材料進行初級老化,時間為1~72小時,最後用體積比為1:3~1:10的矽酸鹽/無水乙醇混合液在20~60℃範圍內對凝膠進行二級老化,時間為1~72小時;所述表面修飾步驟為,採用至少一種的疏水試劑與有機溶劑按體積比1:100~3:10混合,將複合材料浸泡其中1~72小時;所述溶劑置換步驟為,用表面張力小的溶液對老化完畢的凝膠進行溶劑置換,置換時間為5~48小時;所述表面清洗步驟為,採用表面張力小的溶液對表面修飾完畢的複合材料進行表面清洗,清除複合材料表面殘留的修飾產物,表面清洗次數2~8次;

5、將上述步驟4中得到的複合材料進行分級乾燥,得到定向纖維氣凝膠隔熱複合材料;所述分級乾燥步驟為,將經過表面清洗後的複合材料置於常壓乾燥箱中進行多溫度多梯度的乾燥,初級乾燥為40~80℃乾燥4~12小時,中級乾燥為70~120℃乾燥4~8小時,高級乾燥為120~150℃乾燥4~8小時。

2.根據權利要求1所述的定向纖維氣凝膠隔熱複合材料製備方法,其特徵在於:步驟4中,所述疏水試劑為三甲基氯矽烷、二甲基二甲氧基矽烷、乙基二丁基矽烷、三甲基二乙氧基矽烷中的至少一種;所述有機溶劑為正己烷、正庚烷、丙酮中的至少一種。

3.根據權利要求2所述的定向纖維氣凝膠隔熱複合材料製備方法,其特徵在於:步驟4溶劑置換和表面清洗中,所述表面張力小的溶液為正己烷、正庚烷中的至少一種。

實施方式

實施例1

一種定向纖維氣凝膠隔熱複合材料,包括至少一層纖維骨架和氣凝膠,所述氣凝膠填充於纖維骨架間;所述纖維骨架中的纖維在同一個方向上整齊排列,為定向纖維骨架。該定向纖維氣凝膠隔熱複合材料不但具有較好的力學性能還有效地維持了氣凝膠的超級絕熱性能,可在任何需要隔熱防護措施的領域使用。

實施例2

一種定向纖維氣凝膠隔熱複合材料,包括纖維骨架和氣凝膠,所述氣凝膠填充於纖維骨架間;所述纖維骨架中的纖維在同一個方向上整齊排列,為定向纖維骨架。

所述定向纖維骨架為兩層。

所述纖維骨架中的纖維為玻璃纖維,長徑比為5000、纖維直徑為20微米。

所述各定向纖維骨架層之間的定向方向分別為同向放置和正交方向放置,成品分別如圖7的a圖和b圖所示。

所述氣凝膠為二氧化矽氣凝膠,其配製步驟為,首先用酸性溶劑對矽醇鹽、醇溶劑、水的混合液進行酸性催化分解,本實施例所述的矽醇鹽為正矽酸乙酯(TEOS),所述的醇溶劑為無水乙醇(EtOH),所述的水為去離子水(H2O),所述的酸性溶劑為鹽酸(HCl),個組分的配比以摩爾比計為1:4:7:1×10;酸性水解進行24小時後,再加入氨水作為鹼性催化劑,使混合液進行鹼性縮聚獲得二氧化矽氣凝膠,氨水添加量與矽醇鹽的摩爾比為1:1×10。

實施例3

一種定向纖維氣凝膠隔熱複合材料,包括纖維骨架和氣凝膠,所述氣凝膠填充於纖維骨架間;所述纖維骨架中的纖維在同一個方向上整齊排列,為定向纖維骨架。

所述定向纖維骨架為四層。

所述纖維骨架中的纖維為玻璃纖維,長徑比為5000、纖維直徑為20微米。

所述各定向纖維骨架層之間的定向方向分別為同向放置和正交方向放置,其具體方向分別如圖4的a圖至f圖所示。

所述氣凝膠為二氧化矽氣凝膠,其配製步驟為,首先用酸性溶劑對矽醇鹽、醇溶劑、水的混合液進行酸性催化分解,本實施例所述的矽醇鹽為正矽酸乙酯(TEOS),所述的醇溶劑為無水乙醇(EtOH),所述的水為去離子水(H2O),所述的酸性溶劑為鹽酸(HCl),各組分的配比以摩爾比計為1:4:7:1×10;酸性水解進行24小時後,再加入氨水作為鹼性催化劑,使混合液進行鹼性縮聚獲得二氧化矽氣凝膠,氨水添加量與矽醇鹽的摩爾比為1:1×10。

實施例4

上述實施例2和3所述的定向纖維氣凝膠隔熱複合材料通過以下步驟製備:

1、將長纖維定向手動鋪設形成定向纖維骨架,形成定向纖維骨架;其中,所述手動鋪設方法包括以下步驟:首先將纖維剪出與比模具長度大2~3厘米的長度,並將剪出的纖維捋直,然後在試驗台上均勻排開,鋪開寬度與模具寬度相等,最後按模具的尺寸剪去邊緣不整齊或多餘的纖維,得到一層定向纖維骨架。

2、按氣凝膠與纖維骨架質量比為1:0.032,由纖維骨架的重量(1.6克)計算出氣凝膠的質量50克,將稱好的氣凝膠倒入模具中;

3、常溫常壓下依次將兩層定向纖維骨架添加到模具中的氣凝膠中,密封,並在在35℃範圍內保存2小時,初步形成定向纖維氣凝膠複合材料;

4、將上述得到的定向纖維氣凝膠複合材料進行老化、溶劑置換、表面修飾和表面清洗處理,使複合材料具有較好的抗破壞強度,防止複合材料在乾燥過程中開裂;

所述老化步驟為,將得到的複合材料在常壓35℃下陳化48小時,再用體積比為1:10的水/無水乙醇混合液倒入裝有凝膠的模具中,在常壓35℃下對複合材料進行初級老化,時間為24小時;最後用體積比為1:10的正矽酸乙酯/無水乙醇混合液在常壓35℃對凝膠進行二級老化,時間為24小時。

所述溶劑置換步驟為,用正己烷對老化後的凝膠進行溶劑置換,置換時間為36小時。

所述表面修飾步驟為,採用三甲基氯矽烷和正己烷按體積比為1:10混合,將複合材料浸泡其中12小時。

所述表面清洗步驟為,採用正己烷對表面修飾完畢的複合材料進行表面清洗,清除複合材料表面殘留的修飾產物,表面清洗次數4次。

5、將上述步驟4中得到的複合材料進行分級乾燥,即將經過表面清洗後的複合材料置於常壓乾燥箱中進行多溫度多梯度的乾燥,初級乾燥溫度為40℃,乾燥時間為6小時,中級乾燥溫度為80℃,乾燥時間為6小時,高級乾燥溫度為140℃,乾燥時間為8小時。得到二層定向纖維骨架增強氣凝膠隔熱複合材料。

實施例5

該發明提供的定向纖維氣凝膠隔熱複合材料可用於多種套用領域。

如圖5a所示,該材料可作為保溫隔熱材料用於建築外牆或屋面保溫。由於該材料的密度小、機械強度大,隔熱保溫效果顯著,在建築保溫中套用具有良好的前景。同時,通過該發明中所展示的常壓製備法製備得到的材料具有良好的疏水性(疏水角可達155°)和耐酸鹼性,因而,該材料在建築中作為隔熱保溫材料還有防潮、防腐蝕的功能。圖5a中採用了一個四層纖維骨架的結構702,該結構導熱係數低至0.015瓦/(米·開爾文),作為保溫夾層用於外牆保溫可使外牆的傳熱係數降低約30~70%。

如圖5b所示為該材料用於航空航天飛行器的隔熱保溫。該套用可採用難燃的陶瓷纖維或玻璃纖維作為氣凝膠的增強骨架,然後將該複合材料708用膠粘材料707固定於太空飛行器表面706,並附加機械強度高的保護材料709。由於該複合材料能滿足飛行器高溫度、零燒蝕、質量輕等特殊要求,因此,在航空航天上有很好的套用前景。

如圖5c所示,該材料可作為夾層用於高孔隙率多孔棉絮或織物(如睡袋、外套、鞋子、手套、帽子等)中,可在不影響保溫材料的重量的情況下,大幅度提高其隔熱保溫性能。在該套用中,複合材料的結構採用直徑較小的高分子纖維按正交方式鋪層,有利於複合材料的柔韌性和各向穩定性。另外兩層710/712用於使用對象和隔熱材料層之間的粘合或增加舒適性。這種功能結構可適用於極低溫度環境。

如圖5d所示為該材料用於管道保溫時的結構。製冷管道、熱水管道等都容易受環境溫度的影響而造成大量的能源浪費,採用高效的保溫材料能達到有效的節能效果。該材料用於管道保溫不但能有效降低冷/熱損失,而且由於材料本身的疏水性,還能很好地減少管道壁面冷凝水對管道和保溫材料的破壞,使用時間長。

實施例6

該發明提供的定向纖維氣凝膠隔熱複合材料的各種性能。

如圖6所示為該發明提供的定向纖維氣凝膠隔熱複合材料的掃描電鏡(SEM)圖。其中圖6a為實施例3所述的四層氣凝膠填充體的SEM圖,圖中表明了該填充體是一種多孔納米材料,具有很好的隔熱效果;圖6b是SiO2氣凝膠填充體與纖維的結合表面圖,表明該填充體能很好地與纖維結合;圖6c和圖6d是纖維定向性分析的SEM圖和傅立葉分析圖,表明定向纖維骨架具有很好的定向性。

圖6充分說明了定向纖維增強氣凝膠隔熱複合材料製備的可控性以及其性能的可調性。

圖7a為單向定向纖維增強氣凝膠隔熱複合材料的光學照片;圖7b為正交定向纖維增強氣凝膠隔熱複合材料的光學照片。從該照片中可以看出材料具有很好的完整性和定向性。

圖8為四層定向纖維增強SiO2氣凝膠隔熱複合材料在不同纖維添加量下的導熱係數,說明該材料具有很好的隔熱保溫性能,當纖維添加量為3%質量比時,其導熱係數比玻璃纖維氈的導熱係數降低了60%以上,即使是添加量達到9%時,其導熱係數也僅為0.022瓦/(米·開爾文),低於常溫下空氣的導熱係數(0.026瓦/(米·開爾文),25℃),屬於超級絕熱材料。

圖9為四層定向纖維骨架增強SiO2氣凝膠隔熱複合材料的抗壓強度。表明該複合材料與純氣凝膠相比,其抗壓強度提高了12倍以上,可達115.78兆帕,並且隨著纖維骨架鋪層方式的變化,表現出規律性變化,為氣凝膠複合材料的套用提供了力學依據。

圖10為四層定向纖維骨架增強SiO2氣凝膠隔熱複合材料的抗折強度。表明該複合材料與純氣凝膠相比,其抗折強度提高了5倍以上,並且隨著纖維骨架鋪層方式的變化,表現出規律性變化,具有良好的方向可控性和穩定性。

榮譽表彰

2017年12月,《定向纖維氣凝膠隔熱複合材料製備方法》獲得第十九屆中國專利優秀獎。

圖6

圖6