專利背景

光屏類

PCB電路板需貼裝大量

LED燈,且需要緊密排布,因此僅能設定4個1.0毫米的無銅孔,無法在板內騰出更多空位安排合適的定位孔。然而,1.0毫米銷釘容易彎曲,上板過程會造成板面擦花,生產過程還容易出現偏位情況,不良率高。如果用戶無法採納增加工藝邊V-cut方法進行生產及不接受板邊毛刺等異常,就無法採用沖板方式生產;為滿足客戶項目需求,需要採用新的鑼板方式進行生產,滿足客戶尺寸、外觀的要求。

發明內容

專利目的

《一種印刷線路板的製作方法》的目的在於提供一種定位準確結實、板邊無毛刺的印刷線路板的製作方法。

技術方案

《一種印刷線路板的製作方法》適用於工藝邊內側未設計定位孔或僅設計有直徑小於或等於1.5毫米的非沉銅孔的印刷線路板,所述製作方法包括步驟:

進行V-cut生產,在印刷線路板的每個單元的靠近外圍邊的其中一個工藝邊處形成至少兩個1~2毫米的連線位,每個連線位的V-cut線超出工藝邊0.1~0.2毫米,連線位余厚為0.15~0.25毫米;在連線位附近鑽外圍定位孔;進行鑼板生產,保留包括連線位和外圍定位孔的外圍部分;沿著所述V-cut線將每個單元從所謂外圍部分分離;以及使用砂紙打磨連線位殘留部分,使其與外板邊齊平。

優選的,所述印刷線路板上多個單元的排列行數不超過兩行;當所述多個單元排列為一行時,所述多個單元的連線位位於印刷線路板的同一側;當所述多個單元排列為兩行時,其中一行的單元的連線位位於印刷線路板的一側,另一行的單元的連線位位於印刷線路板的另一側。

優選的,在進行V-cut生產的步驟之前,在每個連線位的V-cut線兩端各形成一個0.5毫米的鑽孔。

優選的,每個連線位的尺寸為1毫米。每個連線位的V-cut線超出工藝邊0.15毫米。所述連線位余厚為0.25毫米。

優選的,在所述進行鑼板生產的步驟中,先鑼設定有連線位的工藝邊兩側的部分,再從設定連線位的工藝邊的兩邊朝向連線位處鑼,最後鑼所述至少兩個連線位之間的部分。

優選的,所述印刷線路板的外圍四角處各開有角孔。

作為另一種實施方式,在所述進行V-cut生產的步驟中,進一步包括在所述每個單元的靠近外圍邊的其中一個工藝邊的相對的工藝邊或相鄰的工藝邊處形成至少兩個1~2毫米的連線位,每個連線位的V-cut線超出工藝邊0.1~0.2毫米,連線位余厚為0.15~0.25毫米。

改善效果

《一種印刷線路板的製作方法》首先在PCB板上進行V-cut生產,在PCB板的靠近外圍邊的工藝邊上形成連線位,在連線位外側形成外圍定位孔,再利用外圍定位孔進行鑼板操作,可確保定位準確、不移位。先進行V-cut操作再鑼板,也避免在鑼板後的V-cut中出現單元斷裂在V-cut中導致報廢的情況。針對每一單元,僅有一邊設定至少兩個連線位,在連線位拆除後,僅通過簡單打磨該邊即可消除連線位痕跡,確保板邊無毛刺。

附圖說明

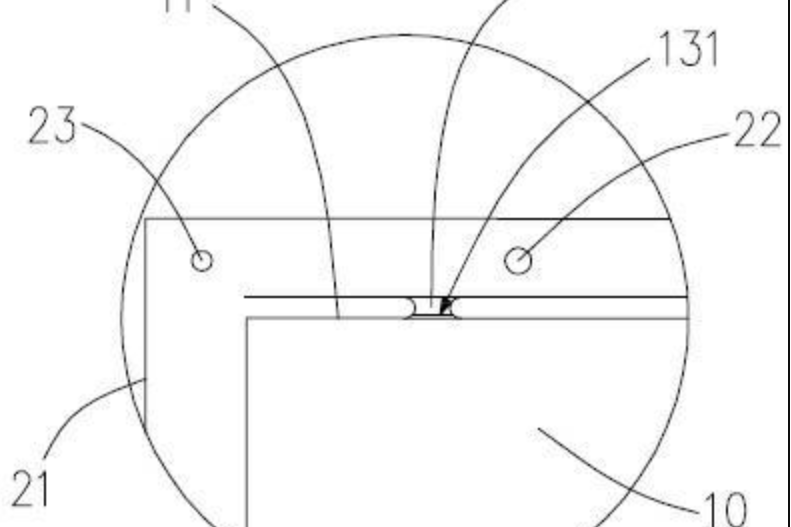

圖1為一實施例的印刷線路板的未鑼板結構示意圖。

圖2為圖1中A部的局部放大圖。

圖3為圖2中連線位與單元板分離示意圖。

技術領域

《一種印刷線路板的製作方法》涉及一種印刷線路板的製作方法,特別涉及一種成型板內無大於1.5毫米定位孔的印刷線路板的製作方法。

權利要求

1.《一種印刷線路板的製作方法》所述印刷線路板的工藝邊內側未設計定位孔或僅設計有直徑小於或等於1.5毫米的非沉銅孔,其特徵在於,所述製作方法包括步驟:進行V-cut生產,在印刷線路板的每個單元的靠近外圍邊的其中一個工藝邊處形成至少兩個1~2毫米的連線位,每個連線位的V-cut線超出工藝邊0.1~0.2毫米,連線位余厚為0.15-0.25毫米;在連線位附近鑽外圍定位孔;進行鑼板生產,保留包括連線位和外圍定位孔的外圍部分;沿著所述V-cut線將每個單元從所述外圍部分分離;以及使用砂紙打磨連線位殘留部分,使其與外板邊齊平。

2.根據權利要求1所述的印刷線路板的製作方法,其特徵在於,所述印刷線路板上多個單元的排列行數不超過兩行;當所述多個單元排列為一行時,所述多個單元的連線位位於印刷線路板的同一側;當所述多個單元排列為兩行時,其中一行的單元的連線位位於印刷線路板的一側,另一行的單元的連線位位於印刷線路板的另一側。

3.根據權利要求2所述的印刷線路板的製作方法,其特徵在於,在進行V-cut生產的步驟之前,在每個連線位的V-cut線兩端各形成一個0.5毫米的鑽孔。

4.根據權利要求3所述的印刷線路板的製作方法,其特徵在於,每個連線位的尺寸為1毫米。

5.根據權利要求4所述的印刷線路板的製作方法,其特徵在於,每個連線位的V-cut線超出工藝邊0.15毫米。

6.根據權利要求4所述的印刷線路板的製作方法,其特徵在於,所述連線位余厚為0.25毫米。

7.根據權利要求2所述的印刷線路板的製作方法,其特徵在於,在所述進行鑼板生產的步驟中,先鑼設定有連線位的工藝邊兩側的部分,再從設定連線位的工藝邊的兩邊朝向連線位處鑼,最後鑼所述至少兩個連線位之間的部分。

8.根據權利要求1所述的印刷線路板的製作方法,其特徵在於,所述印刷線路板的外圍四角處各開有角孔。

9.根據權利要求1所述的印刷線路板的製作方法,其特徵在於,在所述進行V-cut生產的步驟中,進一步包括在所述每個單元的靠近外圍邊的其中一個工藝邊的相對的工藝邊或相鄰的工藝邊處形成至少兩個1~2毫米的連線位,每個連線位的V-cut線超出工藝邊0.1~0.2毫米,連線位余厚為0.15-0.25毫米。

實施方式

《一種印刷線路板的製作方法》的印刷線路板(Printed CircuitBoard,PCB)的鑼板方法主要套用於成型區(即工藝邊內側)內側的部位未設計正常尺寸(即直徑大於2毫米)定位孔或僅設計有直徑小於或等於1.5毫米的非沉銅孔的PCB板。當非沉銅孔直徑小於或等於1.5毫米時,就不合適作為定位孔,銷釘易彎曲,定位不準且易刮花板面。

參考圖1和圖2,一較佳實施例中,圖1為鑼板前PCB板的結構示意圖,圖2為圖1中A部的局部放大圖。該PCB板上共設定有六個單元10,三個單元為一排,共兩排。每個單元10的邊緣形成為工藝邊11,PCB板的外邊緣形成為外圍邊21,工藝邊11與外圍邊21之間的區域為外圍區域。當成品交貨時,每個單元10沿其工藝邊11與外圍區域分離。每個單元10內均僅設計有1毫米的非沉銅孔,不能作為定位孔用。如此,在進行完常規的內層線路製作、層壓轉孔、孔金屬化、外層乾膜製作、外層線路製作、絲印阻焊層、表面工藝處理等步驟後,需要執行以下步驟。

S101,在鑼板前先進行V-cut生產,每個單元10的靠近外圍邊21的其中一個工藝邊11處形成兩個1~3毫米V-cut線作為連線位13。該實施例中,為方便操作,位於一排的單元10的連線位13位於PCB板的同一側,如此,PCB板的平行於行的兩條邊內側形成有多個連線位。每個連線位的V-cut線131超出工藝邊0.1~0.2毫米,連線位余厚控制在0.15~0.25毫米。該實施例中,每個連線位的V-cut線131超出工藝邊0.15毫米,連線位余厚為0.25毫米。

其他實施例中,每個單元可設計三個或三個以上的連線位13,優選的位於單元的同一側,同一行的單元的連線位設定在該行的同一側。連線位13的寬度可為大於1毫米,小於或等於2毫米,當為1毫米時,分離的時候,殘餘較少,打磨範圍小,打磨後邊更容易平整。

該實施例中,在執行步驟S101之前,還可在每個連線位13的V-cut線131的兩端各形成一個0.5毫米(可為0.3~0.7毫米範圍內選擇)的鑽孔作為V-cut校驗孔,以便於生產過程檢查是否V偏情況。

S102,在外圍區域內、位於連線位13附近鑽外圍定位孔22(常規尺寸一般為3.05毫米)。該實施例中,每個連線位13附近鑽一個定位孔22,對應每個單元10,鑽2個定位孔22。此外,還在PCB板四角處各鑽一個角孔23(例如直徑為2.07毫米的孔)。

S103,對孔,在外圍定位孔22內上銷釘。

S104,進行鑼板生產,保留包括連線位13的外圍部分。具體的,先鑼設定有連線位的工藝邊兩側的及對面的部分,然後從設定連線位的工藝邊的兩邊朝向連線位處鑼,最後鑼位於同一側的兩個連線位之間的部分,從而僅有連線位連線著原工藝邊內側的部分和剩餘的外圍邊部分。先進行V-cut操作再鑼板,可避免在鑼板後的V-cut中出現單元斷裂在V-cut中導致報廢的情況。

S105,沿著V-cut線131將每個單元10從外圍部分分離。此時,單元10上對應連線位的位置僅殘留少許外凸部15,如圖3所示,外凸部15上有少許毛刺。

S106,使用砂紙打磨連線位殘留部分形成的外凸部15,使其與單元的外板邊齊平。如此完成PCB板的分板工作。

該實施例中,PCB板上的單元排列為兩行,可以理解的,其他實施例中,多個單元還可以排列為一行或三行或三行以上。當行數超出兩行時,由於位於中間行的單元的連線位位於兩個單元之間,因此連線位拆除較外圍的難一些。為方便操作,位於同一行的單元的連線位位於該行的同一側,以便於分板後進行打磨連線位批鋒。

該實施例中,每個單元僅一側邊形成有連線位,可以理解的,在其他實施例中,可在每個單元的相對的兩個側邊處形成結構相同、數量共為4~6的連線位。連線位寬度可為1~2毫米,每個連線位的V-cut線超出工藝邊0.1~0.2毫米,連線位余厚為0.15~0.25毫米。

榮譽表彰